钛钢复合板容器复层角焊缝泄漏的检测方法

2022-11-08郗运富

郗运富*

(南京宝色股份公司)

0 引言

钛钢复合板材料广泛应用在化工行业的压力容器中,具有较好的耐腐蚀性能、刚性和经济性。化工行业中某些关键、核心、高压项目也使用了钛钢复合板材料,容器筒体的接管采用了锻管、衬筒翻边加复合焊环的结构,这不仅提高了容器设计和制作的要求,同时也提高了容器检验的要求。设计图纸中要求容器水压试验前所有钛复层焊缝需经着色检查、贴条盖板或接管衬筒检漏嘴充气进行反向气密试验、向容器内充氦气进行氦检漏试验。由于有的容器设备直径较大,气密试验和氦检漏试验的压力较低,导致一些钛复层角焊缝上微小缺陷或者钛复层角焊缝的质量隐患在低压检漏试验状态下无法被发现,经过较高压力的水压试验后,才能发现钛复层角焊缝存在泄漏。本文介绍了某台较高压力的钛钢复合板容器的一接管钛复层检漏嘴出现泄漏后查找泄漏点的案列,详细阐述了几种查找钛复层角焊缝泄漏缺陷的方法。

1 试验方法

某钛钢复合板的反应器技术参数可见表1。

表1 技术参数

该容器设备水压前按照图纸要求进行了以下检测:所有钛复层角焊缝进行100% 渗透(PT)检测,按NB/T 47013.5—2015 标准要求Ⅰ级为合格;钛贴条盖板及接管衬筒焊缝经试验压力为0.03 MPa 的反向气密试验,所有钛复层角焊缝气密性试验合格;设备内充入0.07 MPa 的氦氮混合气(氦气体积浓度为10%),泄漏率不超过1.0×10-7Pa·m3/s,所有钛复层角焊缝的检漏嘴检测合格。设备水压试验压力升到11.3 MPa,保压30min,降低至设计压力7.5 MPa,过了60 min 后检查所有钛贴条盖板及接管衬筒的检漏嘴是否有水滴出,发现一接管衬筒检漏嘴用干燥氮气吹扫时有少许水滴出,该接管衬筒结构可见图1。

图1 接管衬筒结构示意图(单位:mm)

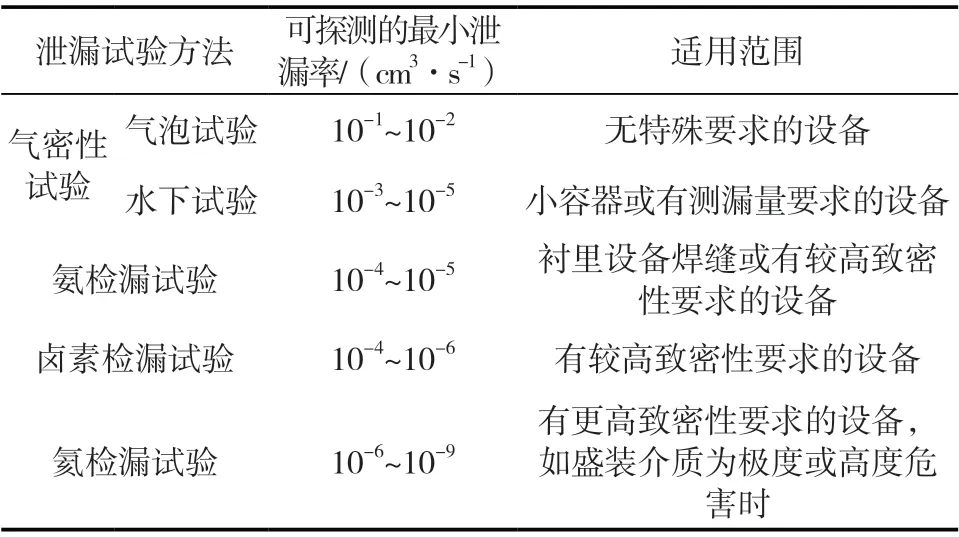

根据不同泄漏试验方法使用范围和灵敏度比较可见表2,对此接管钛衬筒进行查漏。由于容器设备经过了11.3 MPa 的水压试验压力,保压时间近2 h 后,接管检漏嘴才有少许水滴出,说明该漏点为微泄漏缺陷,因此,接管钛衬筒漏点的查找检测试验压力值,不仅高于技术要求值,也高于标准反向泄漏性试验压力值,选取了复合板反向充气检验经验值0.3 MPa。

表2 泄漏试验方法的适用范围和灵敏度比较

1.1 液体渗漏试验

该接管衬筒经过11.3 MPa 的水压试验压力后发现,检漏嘴里有水,说明衬筒与接管的狭小缝隙中存在水,若直接通过检漏嘴做气密、氨渗漏、氦检漏等试验,都会严重影响试验的灵敏度。这时应擦拭接管衬筒所有钛焊缝及相邻100 mm范围内的复层母材(包括整个钛衬筒翻边内表面),使其保持洁净、干燥。喷上白色的显像剂(或石灰),等干燥后,向接管一检漏嘴里充入0.3 MPa的氮气,保压30 min后,仔细观察接管钛衬筒焊缝及母材是否有水渗出。检查后未发现泄漏点,说明这种检测方法不能检出此状态下接管钛衬筒焊缝的微泄漏缺陷。

1.2 气密性试验

在液体渗透法无法检测出接管钛衬筒泄漏点的情况下,应确保钛衬筒内表面、所有钛焊缝及相邻100 mm 范围内的复层母材,干燥接管与钛衬筒的狭小空间保持洁净。从接管检漏嘴充入0.3 MPa 的氮气,保压30 min 后,对钛衬筒内表面、钛焊缝及相邻100 mm范围内的复层母材用肥皂水涂刷,观察是否有皂泡。无皂泡则表示未发现泄漏点,即这种检测方法不能检出此状态下接管钛衬筒焊缝的微泄漏缺陷。

1.3 氨渗漏试验

在反向气密性试验无法检测出接管钛衬筒泄漏点的情况下,对接管与钛衬筒的狭小腔体进行氨渗漏试验,如图2 所示。通过检漏嘴将接管与钛衬筒的狭小腔体抽真空(真空度至93.7 kPa),充入氨气进行试验并使压力升至0.3 MPa,将氨渗漏试纸用酚酞溶液湿敷在钛衬筒内表面、所有钛焊缝及相邻100 mm范围内的复层母材上,在湿润的状态下,保压3~4 h,观察试纸上面有无变色。试纸上没有变色,说明反向氨渗漏试验不能检出此状态下接管钛衬筒焊缝的微泄漏缺陷。

图2 氨渗漏示意图

1.4 氦检漏试验

在氨渗漏试验无法检测出接管钛衬筒泄漏点的情况下,对接管与钛衬筒的狭小腔体进行氦检漏试验,如图3所示。将钛衬筒内表面、不同区域的钛焊缝及相邻100 mm范围内的复层母材用胶带密闭成若干密闭小空间,从检漏嘴充入100%纯氦气,压力升至0.3 MPa,保压2 h,采用氦质谱吸枪累积检漏法对钛衬筒及复层母材的若干密闭空间进行检测。经吸枪检测发现钛衬筒翻边与容器复层角焊缝有一区域氦气泄漏率达3.1×10-7Pa·m3/s,氦检漏仪报警,但仍无法确定微泄漏点的具体位置。

图3 氦检漏示意图

1.5 渗透检测

普通着色渗透法与荧光渗透法的比较可见表3。

表3 着色渗透法与荧光渗透法的比较

查找微泄漏缺陷应该选取荧光渗透法,对氦检漏仪报警区域采用荧光渗透法,按照NB/T 47013.5—2015 Ⅰ级要求进行检测评判,从而找出微泄漏缺陷;同时对钛衬筒翻边其他角焊缝也采用荧光渗透法,按Ⅰ级要求进行检测评判,找出疑似点后一起按照返修方案处理。

1.6 重新焊接

当使用液体渗漏试验、气密性试验、氨渗漏试验、氦检漏试验和渗透检测都无法查找出微泄漏缺陷位置时,只能把被检测区域所有复层角焊缝去除后重新进行焊接。

2 分析与讨论

对上述6 种检测方法进行操作实践后可知,可以根据不同的的泄漏情况,逐次使用上述检测方法,也可以几种方法同时使用。

液体渗漏法一般是用于水压后贴条盖板或接管衬筒背面狭小的空间里有水,且无法彻底清除的情况。由于被检测区域处于设备的最低点,使可能泄漏处背面充满水,导致气密、氨检、氦检、渗透检测都无法检测出泄漏缺陷。但是该方法的灵敏度比较低,且检测结果受操作人员影响较大。

气密试验与氨渗漏试验前,贴条盖板或接管衬筒背面狭小空间残留的水必须清干净,否则严重影响气密、氨渗漏试验的灵敏度。由于灵敏度的原因,一些小泄漏是无法通过气密试验发现的;由于试验压力较低,氨渗漏试验保压、观察时间较长,同样由于其灵敏度的原因,少数微泄漏缺陷也无法检出。

氦检漏试验是采用累积吸枪检漏法模式,但只能识别泄漏区域,不能判定泄漏点,还需结合渗透检测查找微泄漏缺陷位置。这种检测方法操作较繁琐,且泄漏缺陷返修后贴条盖板或接管衬筒背面狭小空间里残留的氦气难与去除,从而影响后期容器设备整体氦检漏试验的检测情况。

去除焊缝重新焊接的方法一般不建议采用,该方法一般仅适用于小范围的可能泄漏区域的焊缝。

3 结语

对上述6 种试验方法进行操作实践, 并比较优缺点后可知,根据不同的的泄漏情况,可以逐次或同时使用上述检测方法。通过多年的检验实践证明,钛(锆)钢复合板容器贴条盖板或接管衬筒角焊缝出现不同程度的泄漏时,通过上述六种试验方法的检测,能够查找出不同程度的泄漏缺陷情况。