基于MLP-ARX模型盾构自动掘进技术研究与应用

2022-11-08蔡杰

蔡 杰

(中国铁建重工集团股份有限公司,湖南 长沙 410100)

0 引言

盾构广泛应用于地铁、市政、管廊、城际铁路等工程,作业过程涉及复杂的人机环境交互,是机、电、光、液多场强耦合的现代复杂机电系统,解析模型难以获取;受施工环境和掘进机运行工况等不确定因素影响,具有非线性、不确定性、多变量强耦合等特点,导致掘进过程的自动控制技术尚不成熟,目前主要依赖人工操作经验,主观性很大,且由于地质条件复杂多变,监测与控制参数繁多,操作失误可能引起严重事故。因此,掘进机智能化、少人化是必然的发展趋势。

在盾构智能掘进研究方面,已有不少专家学者开展了相关工作。运用传统的PID控制器与模糊控制理论方面,李月强等[1]提出一种应用模糊控制技术设计的纠偏控制器,取得了一定的纠偏效果;胡国良等[2]采用自整定PID控制技术,实现了螺旋输送机的自动排土控制;罗力维等[3]引入自适应模糊控制,组成通过即时检测刀盘转矩来控制盾构进给的智能控制设备;刘肖楠等[4]提出基于粒子群算法优化PID控制器参数的纠偏控制策略,设计了液压推进系统的纠偏控制器;路平[5]基于盾构施工参数现场数据,采用模糊集合理论确定了掘进参数的最优取值范围,用于地表沉降的优化控制。神经网络的应用[6-9]对盾构智能化有着重要作用,基于历史掘进参数训练神经网络,在掘进过程中输出最优控制参数,可实现部分控制与预测的功能。丁保军等[10]基于动态贝叶斯网络(DBN)理论提出了盾构隧道施工参数优化方法;Zhou等[11]提出了一种应用混合深度学习模型的盾构掘进姿态和位置预测框架,用于确定盾构的姿态和位置;张娜等[12]通过分析岩体状态参数与TBM掘进参数的联系,建立岩机信息感知互馈模型,实现了掘进参数的预测以及掘进状态评价。运用回归分析技术方面,郭泽坤[13]建立了偏差变化量回归模型,通过建立关联规则,匹配获取每环偏差量对应的掘进参数,将绝对误差最小的数据作为最优参数建议值;李守巨等[14]建立了描述土压平衡系统时滞特性的自回归滑动平均模型,验证螺旋机转速对下一时刻密封舱压力的调整具有明显的时滞特性;Salimi等[15]开发了分类与回归树分析和多元回归分析2种不同模型,用于推进速度预测研究。

然而,现有的控制模型多为预测盾构掘进参数的辅助决策手段,难以在隧道施工中代替盾构司机实现自动控制。鉴于此,本文研发一种盾构自动掘进系统,以历史掘进数据为基础,采用MLP-ARX(多层感知机自回归)模型建模方法,开发能描述盾构掘进过程中相关变量动态关系特征的模型,实现盾构推进过程自动预测控制,并开发模型在线更新方法,使模型能够适应地质条件以及盾构本身动态特性的变化,并成功应用在深圳地铁14号线管线工程隧道。

1 数据预处理

盾构在掘进过程中产生海量实时信息,为了建立准确的盾构预测控制模型,必须充分挖掘历史数据,摸清数据之间的规律。

1.1 建模参数选择

从长沙地铁6号线某施工盾构存储的历史施工数据中,筛选包括导向里程、刀盘转速、推进速度、土压力、总推进力等数据。在存储的大量数据中存在异常数据以及非工作段的数据,对研究掘进参数的优化决策有负面的影响,需要进行过滤。

1.2 非工作段数据过滤

在盾构施工过程中,除正常掘进工作外还有非掘进工作状态,例如管片拼装、日常维护、刀具更换、异常停机等,需要过滤该数据。

在非工作段状态下的数据中,推进速度、总推力和刀盘速度等多个字段参数为0。据此设定实时判别函数如下:

(1)

式(1)为二值判别函数。当x>0时,说明数据为正常掘进工作状态值;当x≤0时,数据为非掘进工作状态值。通过多个参数的二值判别剔除非掘进工作状态数据。

1.3 工作段异常数据过滤

正常工作掘进段中包含了启动段与平稳段2个部分,如图1所示。

图1 掘进周期推进速度的变化

该数据段仍有数据值异常的点,如超过盾构额定指标的数据点,过滤掘进参数的异常值采用移动平均(moving average,MA)方法实时处理。即:

(2)

采用N个时间序列的均值与标准差,作为实时判定当前时刻平稳段掘进数据异常与否的依据。

2 掘进过程预测控制

由于土压平衡盾构推进系统结构复杂,基于力学机制建立机理模型较为困难,尚无完善的可以描述推进系统动态特性的机理模型,而传统的线性ARX模型难以表现盾构的全局非线性动态特性。本文研究一种新型基于MLP-ARX模型的土压平衡盾构掘进参数建模方法,其目标是建立推进速度、土舱压力、油缸推力及刀盘转速之间的精确模型,实现推进速度、土压平衡以及导向纠偏等自动控制。系统控制流程如图2所示。

图2 系统控制流程图

2.1 推进系统MLP-ARX模型

2.1.1 建立MLP-ARX模型

首先,确定推进参数预测非线性ARX模型结构;其次,使用多层感知机拟合该ARX模型的非线性回归系数,使其具有非线性特性描述能力。构造推进参数MLP-ARX模型结构如下:

(3)

考虑到盾构周期工作的特点,一个工作段数据偏少,故提取多个连续工作段数据作为MLP-ARX建模样本,训练集和验证集的比例为8∶2。

为了寻求最优的建模结构,结合网格搜索的方式,以MSE(均方误差)为依据,对MLP输入层特征变量进行选择,以MSE最小时所对应的阶次作为模型的阶次,结构搜索范围为:

(4)

式中:ly、lu、ld分别为系统输入、输出、干扰信号在MLP模型中对应的阶次;h0(t)为MLP输入层所有节点的集合;y、u、d分别为MLP端所输入的对应阶次的被控量、控制量、可测干扰量实际值。

2.1.2 模型训练与优化

通过对MLP-ARX模型中MLP网络结构的训练,可获取MLP-ARX模型的参数。该MLP模型的输入、输出及中间隐含层的计算过程如下:

(5)

式中:Input_main为MLP端的输入;第k个隐藏层的输入为In_k、输出为Out_k;中间状态量为Temp_k。

每个隐藏层有2组参数,分别表示权重和偏置。权重用i×j的二维矩阵W表示,偏置使用大小为1×i的一维矩阵b表示。输出层的节点个数为p+q+3s+1,此层的输出即为MLP-ARX模型的参数,可得到模型的预测输出为:

(6)

通过极小化MLP-ARX模型预测输出与实际值的偏差,获得推进系统MLP-ARX模型的参数估计值:

(7)

采用梯度法对MLP-ARX模型进行参数优化,使用Adam优化式(7),并采用学习率逐渐下降的方式更新模型参数,以获取精度更高的模型。

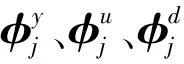

由于MLP端最终输出节点总个数由ARX模型回归系数阶次所决定。在对MLP模型进行参数优化之前,使用最小二乘法对线性ARX模型系数进行估计,选择AIC(赤池信息化准则)值最小的线性ARX模型阶次作为MLP-ARX模型中ARX端的阶次,从而确定最终的模型结构。优化后MLP-ARX模型的结构参数见表1。

表1 MLP-ARX模型结构参数

由于不同隧道工程及同一隧道不同施工段的地质条件存在差异,运用在线自适应建模设计,将地层参数的识别融入到在线自适应模型中,根据盾构推进过程中的工艺参数采样值,构建反映地质条件变化情况下的推进过程动态特性模型。基于设备最新运行数据进行模型在线更新、参数优化,以适应地质条件的变化以及盾构本身动态特性的变化。

2.2 自动掘进控制系统设计

采用两级控制架构,上级控制采用预测控制算法给出工艺变量的最优设定值,下级控制采用PID控制器使工艺变量的实际值跟随设定值。

基于MLP-ARX模型预测控制的算法结构如下:

(8)

式中:y为被控输出;u为控制量;v为过程干扰变量;ai,t-1、bi,t-1、ci,t-1为在线自适应模型的系数;ka、kb、kc为模型阶次;ξ为建模误差。

预测控制系统根据实际反馈值与模型预测值偏差校正模型输出,并利用校正后的预测输出与参考轨迹的偏差通过二次规划求解多步最优控制量,对实际控制值进行调节,逐步达到目标值。

1)推进速度预测控制以推进速度设置信号和总推进力为控制输入,同时考虑到刀盘速度和土压力的影响,及土压力、导向偏差预测控制协调工作,通过下级控制器——螺旋机速度、B和D(A和C)区油缸压力及推进速度PID控制器自动控制盾构的推进速度。

2)土压力预测控制以土压力测量值、螺旋机速度测量值、螺旋机速度设置为控制输入,同时考虑到推进速度平均值和总推进力的影响,给出螺旋机速度、推进速度平均值和总推进力的最优设定值,通过下级控制器——螺旋机速度PID控制器、主推进油缸压力PID控制器及推进速度预测控制协调工作,达到自动控制土压力的目的。

3)水平(垂直)导向偏差预测控制,考虑到推进速度和总推进力对水平导向偏差信号的影响,给出B(A)区油缸压力与D(C)区油缸压力差的最优设定值,通过下级控制器——B和D(A和C)区油缸压力PID控制器及土压力、推进速度预测控制协调工作,使分区油缸压力达到最优设定值。

3 工程应用验证

3.1 工程概况

在深圳地铁某线路1#—2#综合井区间进行工程应用。该工程采用土压平衡盾构施工,区间隧道长度为664 m,地质以砾砂为主,属Ⅰ级松土,伴随着少量粉质黏土、中砂和变质粉砂岩等地质,隧道岩层基岩面起伏,存在上软下硬现象,砂层为主要含水层,有涌水涌砂风险。地下水初见水位埋深0.40~27.00 m,高程13.58~91.29 m;稳定地下水位埋深0.50~29.80 m,高程14.83~89.02 m。线路最大曲线半径为500 m,最小半径为300 m,底板埋深11.62~15.33 m,地质情况如图3所示。

图3 试验区间地质示意图

3.2 应用效果

开发的自动掘进控制系统现场调试如图4所示,对自动控制算法现场实时控制验证。

(a)

3.2.1 自动与人工控制效果对比

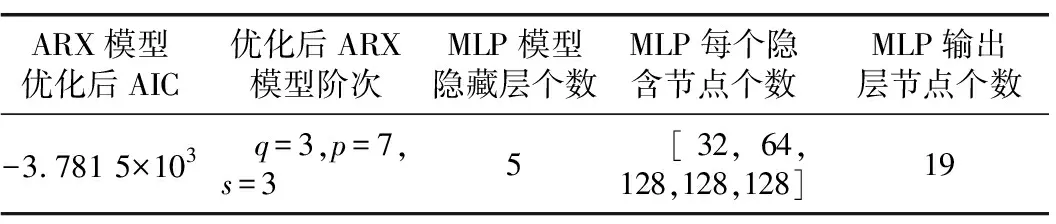

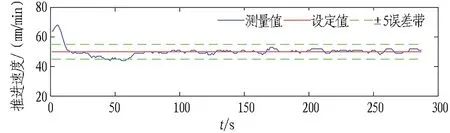

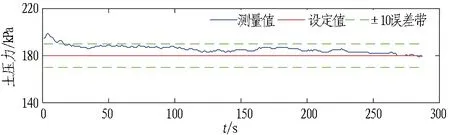

在该工程的实际应用中,以系统的控制精度与稳定性作为主要评价标准,即控制精度达到预期的控制目标并可长时间保持稳定。以某一时段的实际控制为分析目标,其中,推进速度控制误差(设定值与控制值的差值)可保持在≤5 mm/min,土压力控制误差可保持在≤10 kPa,水平与垂直导向的控制精度可控制在2 mm以内。自动控制效果如图5—7所示。人工操作控制效果如图8和9所示。

(a)推进速度

(a)A区压力

(a)土压力

(a)土压力

可以看出,针对土压力、推进速度、盾首水平导向偏差的自动控制基本满足预期的控制要求。其中,推进速度控制可以长时间将速度稳定在目标值附近;土压力控制可将土压力稳定在目标值附近,并在土压力发生微小的波动时,通过快速调整螺旋机速度和推进速度等来保持土压力恒定;导向纠偏效果良好,推进油缸压力变化的响应速度很快,能及时通过调整油缸压力从而进行导向纠偏。而在人工操作状态下,难以长时间保证推进速度、土压力和导向偏差信号稳定在期望的区间内。自动控制状态下控制稳定性好,能快速响应系统变化。

(a)盾首水平导向偏差

3.2.2 掘进参数自适应控制效果

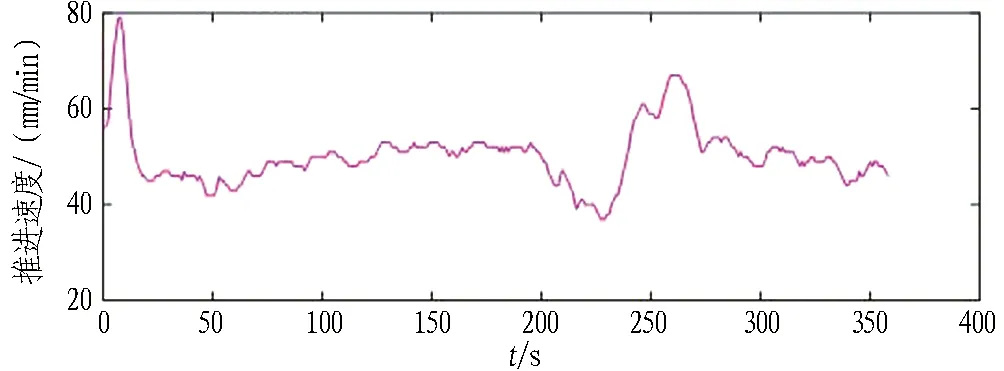

在实际工程中,掘进参数可随地质条件变化进行适当调整,地质变化时参数自动控制效果如图10所示。

(a)推进速度

由图10可知,由于地质条件会发生变化或者出现孤石、涌水等情况,导致掘进参数会出现瞬时的较大变化。当地质发生变化后,基于MLP-ARX模型的控制网络会迅速响应,调整相关控制变量,使掘进参数能快速恢复到目标值附近。从波动调整到相对稳定的过程,调整所花时间的长短很大程度上依赖于当时掘进的地质情况,地质情况不同,调整的时间也不相同。总体来说,基本可以满足自动控制的要求。

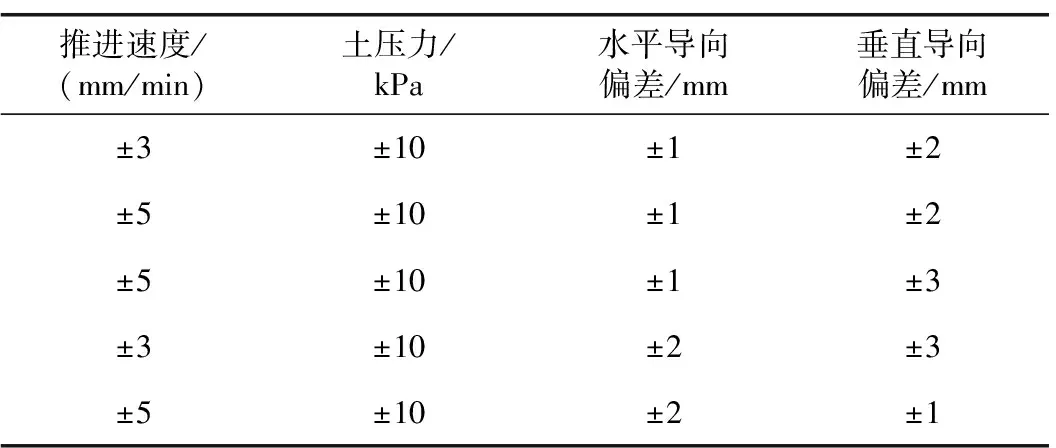

选取若干时间段的控制误差进行对比,分析MLP-ARX模型对推进速度、土压力、水平与垂直导向纠偏的自动控制效果,见表2。由表2可知,系统的自动控制结果均在允许的误差范围之内。综上所述,基于MLP-ARX模型所设计的盾构自动掘进控制系统基本满足实际推进控制要求,具有一定的工程应用前景和价值。

表2 推进系统不同时段控制结果

4 结论与讨论

盾构自动掘进控制系统的成功应用,实现了盾构推进过程的多变量协调优化控制,无需人工干预,极大地缓解了盾构司机的操作压力,降低了对施工情况误判的发生,提高了施工质量和效率。主要结论如下:

1)开发了能够描述盾构推进速度、土舱压力、水平和垂直导向偏差动态特性的在线MLP-ARX建模与优化技术,基于所构建的模型开发了盾构推进速度、土舱压力和导向纠偏的自适应预测控制系统,实现了推进过程的多变量协调优化控制。

2)现场实时建模与控制结果表明,推进过程动态特性建模效果好、控制性能优越。

3)提高了盾构施工的智能化水平,降低了工人劳动强度和对施工情况误判的发生。通过人工掘进数据和自动控制数据分析,人工调节时推进速度>20 mm/min,土压力>20 kPa,波动范围大;自动控制时推进速度控制误差≤5 mm/min,土压力控制误差≤10 kPa,系统调节更稳定,从而提高施工质量和效率。

下一步可通过多个工程应用和运行数据分析,综合考虑各种地质影响,不断完善盾构自动推进控制系统。