矩形顶管关键技术研究现状及发展趋势探讨

2022-11-08岛田英树马保松

马 鹏,岛田英树,马保松, *,黄 胜,周 浩

(1.中山大学土木工程学院,广东 珠海 519082;2.九州大学地球資源工程学院,日本 福冈 8190395)

0 引言

随着地下隧道、地下车站、地下综合体等重点地下工程项目的建设,我国城市地下空间日趋拥挤。因此,探讨在紧凑、拥挤的城市地下区域构筑新基础设施的方法具有重要意义。矩形顶管法是一种以非开挖形式构筑大型地下空间的暗挖施工技术,相对于明挖及盾构等地下空间施工方法,具有综合成本低、交通干扰小、环境友好等显著优势,尤其在穿越交通干线、水体、地上及地下构筑物密集区的市政工程领域发挥着不可替代的作用。与圆形断面相比,矩形断面具有较高的空间利用率、较小的土方开挖量,且后期运营和维护相对容易,在地下通道、综合管廊、雨水管渠、地下物流通道、地下设施联络通道、地下停车场、地铁车站及应急通道等地下空间开发领域有着广泛的应用潜力[1-3]。

需要说明的是,盾构法和顶管法都是地下隧道暗挖施工的关键方法,但两者之间存在显著差异。顶管法是在计划管道路线的两端设置始发井和接收井,在安装有顶推设备的始发井内借助液压千斤顶将掘进机顶入预定土体,并在始发井依次拼接预制管节至掘进机后,通过顶推预制管节使得掘进机到达接收井并形成以预制管节支撑周围土体的隧道施工方法。与盾构法相比,最显著的区别在于支撑土体的预制管节在始发井内拼接后,随着隧道掘进而整体向前移动,而非在掘进机后以原位拼装方式进行逐块管片拼接。因此,顶管法与盾构法对地层的扰动机制有显著差异。顶管法既要考虑掘进过程中开挖面的土体扰动,还需考虑后续管节移动中管-土-浆液相互作用及其对周围土体产生的附加影响。掘进装备方面,顶管法和盾构法主要以密闭式掘进机进行土体开挖,并通过土压平衡、泥水平衡以及泥浓法等方式维持开挖面稳定,两者之间没有本质的区别;从隧道断面形状来看,顶管和盾构隧道的常规断面形状都为圆形,但都具备马蹄形、矩形等异形断面隧道的施工能力,与掘进机切削系统和轮廓设计有关;从工法适应性及综合成本的角度看,盾构法适用于长距离的大型隧道工程,而顶管法在短距离及小断面隧道方面有明显的成本优势。但近些年来,顶管法施工的隧道断面尺寸呈快速增大趋势,其中,大断面矩形顶管工程发展极为迅速。本文将围绕矩形顶管技术展开综述。

目前,学者们对矩形顶管技术的研究主要集中在以下5个方面:1)顶推力模型预测及修正,包括基于管-土接触状态的摩阻力计算及减阻技术的开发和应用;2)背土效应的发生机制及其控制方法;3)矩形顶管施工中地表响应机制及沉降控制对策,包括地表沉降预测、超挖及注浆压力等施工参数对地表变形的影响等;4)工作面稳定性分析,包括矩形开挖断面的失稳机制及评估方法;5)矩形断面的开挖方法及配套装备的设计和开发,包括矩形掘进机的刀盘布置形式以及基于复杂地层、大断面、长距离等特殊施工场景下新型矩形掘进机及顶进工艺的研发等。彭立敏等[4]、贾连辉[5]于2015年前后分别对矩形顶管法的技术进展进行了较为全面的回顾和总结。近些年来,矩形顶管法在国内外取得了一系列重大技术进展,尤其在新型装备研发、超大规模工程应用等领域有了新的突破。因此,有必要对当前矩形顶管法研究的最新进展进行再次总结,为推动国内矩形顶管技术的进一步升级和发展做好技术铺垫。

基于上述矩形顶管法的热点研究领域,本文从矩形顶管技术的历史演进过程、顶推力评估、背土效应发生机制和控制对策、地层响应机制及沉降预测、工作面的稳定性和装备研发等层面,对国内外矩形顶管在理论、技术及装备领域的最新进展进行总结和展望。

1 矩形顶管工法综述

1.1 工法起源

现代矩形顶管技术首先在日本和欧洲得到了应用,早期的案例可追溯到1960年日本神户市下穿急行电铁神户线的一条砂土运输通道,该工程首次将现场浇筑的内幅为2.3 m×1.8 m箱涵通过后置液压千斤顶推进了15 m,并在箱涵前端安装了钢制工作空间来保护手掘工人的安全,同时起到了控制土体变形的作用。在此基础上,日本又开发了顶推和牵引相结合的矩形推进工法,并于1965年首次应用在东京中央线荒井宿道桥下,将外宽4.2 m、外高4.8 m、长8 m的箱体及附属结构安装到位。此外,1967年,采用类似的顶推牵引工法在信越线铁道下方路堤填土内敷设了一条外宽3.5 m、外高4.0 m、长15 m的矩形通道。欧洲方面,英国于1967年在埃克塞特市一条主干线的小桥下采用顶推方式成功铺设了4.5 m宽的桥台,随后在伦敦近郊进行了大规模的应用,并开发了现浇矩形管涵的顶推工艺和配套装备。同时期,德国在顶管装备领域取得了明显进展,并在科隆近郊的某建筑物下顶推了跨度达36 m的箱涵通道。美国早在1896年就在北太平洋铁路下通过顶推方式安装了混凝土涵洞,但该方法直到20世纪80年代才在美国加利福尼亚州的铁路及公路下穿工程中再次得到了应用,发展相对滞后。矩形顶管技术于20世纪90年代引入中国,魏纲[6]等学者对其在国内的发展进行了细致的阐述,此处不再赘述。

1.2 关键技术演化

根据矩形顶管技术的发展历程,可将其归纳为3个发展阶段:技术起步阶段(20世纪60—70年代)、以开放式工作面为主的技术发展期(20世纪70—90年代)、以密闭式矩形掘进机为主体的新技术开发期(20世纪90年代至今)。

1.2.1 技术起步阶段(20世纪60—70年代)

起步阶段的矩形顶管法是在圆形顶管的工艺基础上进行的技术探索,表现出以下特点:1)普遍采用敞开式工作面,对地层稳定性要求高,以手掘或者局部机械方式开挖土体;2)顶进距离较短(最大为100 m),断面由小到大,通过现场浇筑和工厂预制2种方法加工箱涵;3)应用场景主要局限在铁道和公路下穿领域。但该阶段的案例表明,顶管暗挖施工显著减少了对道路及邻近构筑物的影响,降低了工程成本[7],并实现了大跨度地下空间的灵活构筑[8]。彭立敏等[4]对该阶段顶管工法的关键技术进展进行了总结。

1.2.2 技术发展期(20世纪70—90年代)

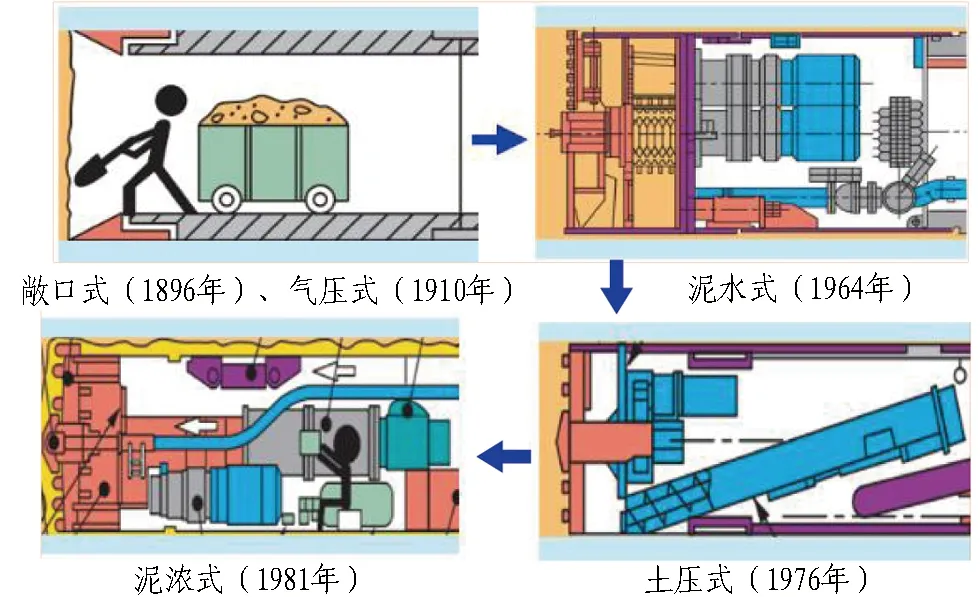

进入20世纪70年代,隧道掘进技术在装备及工艺上的突破为矩形顶管技术的发展奠定了基础[9]。作为非开挖施工方法,工作面的开挖形式及其稳定性控制方法是技术演进的关键。具体来看,纽约和汉堡于1910年首先在地下水位线以下松散地层的隧道工程中,采用了压缩空气方法来维持手掘工作面的稳定[10];1964年,日本最先开发出了泥水平衡掘进机来平衡开挖面的水土压力,并实现了开挖面的密闭和机械挖掘,为突破长距离顶管打下了基础,德国在1976年开发出了具有类似功能的泥水平衡掘进机;此后,为解决泥水平衡顶管中的泥浆渗漏和地表变形等问题,日本于1976年率先开发了土压式掘进机;1981年,为应对复杂地层的暗挖工程,一种结合了泥水平衡及土压平衡2种工法优点的泥浓式掘进机被研发出来,并快速成为日本圆形顶管领域的主流掘进机(占比60%以上)。随着上述土体开挖和稳定技术的突破,此阶段,圆形顶管的顶进长度增加和地层适应性显著增强,也为矩形顶管装备的研发提供了借鉴。具体的技术演化过程如图1所示。

图1 工作面开挖方式及稳定性控制技术演化

矩形掘进机由于切割结构的复杂性,直到1989年才在日本被开发出来。当时矩形顶管以敞开式工作面为主要特征,通过顶进及牵引相配合的矩形推进工法得到了广泛应用。其中,代表性工程包括英国在M1高速公路15A号交界处安装的尺寸为14 m×8.2 m×45 m(宽×外高×长)的下穿通道(D.Allenby),该工程采用了新型的防拖拽技术控制摩阻力。顶进距离方面,南非德班的一条铁路线下施工了断面为7.9 m×4.4 m×158.5 m(宽×外高×长)的顶进隧道,为早期长距离箱涵顶推的代表。美国在大断面浅覆土等复杂条件下,首次采用了冻结法稳定土体及工作面,并将其应用于2004年完工的波士顿地下快速道路工程中,该技术进一步拓宽了矩形顶管法的适用场景,使顶进的最大断面达到了23.78 m×11.59 m,最大顶进长度为109.45 m。日本在工法多样性方面有多处创新,例如:在1980年开发的ESA(endless self advancing method)工法,通过并排推进3个及以上的箱涵,利用错序顶推的方法使得相邻管节相互依托并以反作用力方式实现推进。这种类似于芥尺虫前进的方法降低了对反力墙的依赖,并于1996年应用于21.6 m×7.8 m×279.5 m(外宽×外高×长)的宝来隧道等多个顶推工程。具体来看,该阶段的工程实践为顶推工法向密闭式掘进技术发展提供了理论依据。

1.2.3 新技术开发期(20世纪90年代至今)

进入20世纪90年代,矩形顶管迎来了密闭式机械掘进的快速发展期。目前,主要的矩形断面及类矩形断面的切削方法及其装备主要来自日本和中国,本文将基于矩形掘进机的切削机制类型对矩形顶管掘进技术进行介绍。

1.3 潜在应用场景

随着矩形密闭式掘进机的发展,矩形顶管法的应用场景逐步增加。国内学者对矩形顶管工法的适应性进行了评估[11],但近年来,我国大城市逐步进入了大深度地下空间开发利用的新时期,提出了地下停车场、地下物流、地下公共设施互联互通、地下仓储等新型应用场景;同时,日本等发达国家也处于大深度地下空间开发的关键期。值得留意的是,日本圆形顶管在新型应用场景中的市场开始收缩,而矩形顶管的需求正在逐步提高。

基于此,本文结合我国地下设施开发现状以及其他国家的应用情况,将目前及未来一段时间内矩形顶管法的在我国主要的应用场景罗列如下:1)铁路、公路下穿通道施工;2)雨水涵/污水涵、综合管廊、电力/通讯/地下设备及物流通道等矩形断面空间的开发建设;3)地下人行通道,如连接地下车站的旅客引道和电梯通道;4)与地铁站相连出入口及疏散通道;5)交通繁忙的路口、学校门口等易发生事故地点的穿越通道;6)道路两侧大型建筑物的地下联络通道;7)地下工程中的辅助性工作通道; 8)铁路及相关交叉点的下穿工程;9)要求结构刚度更高的矩形管幕工程;10)保护地下构筑物的矩形托底支护工程; 11)以已有隧道作为始发的矩形空间开发工程; 12)隧道之间的矩形联络道工程;13)已有隧道的扩建工程;14)矩形顶管施作地下连续墙。

另外,随着矩形顶管技术的发展,还可能有新的场景产生。

2 矩形顶管顶推力计算的研究进展

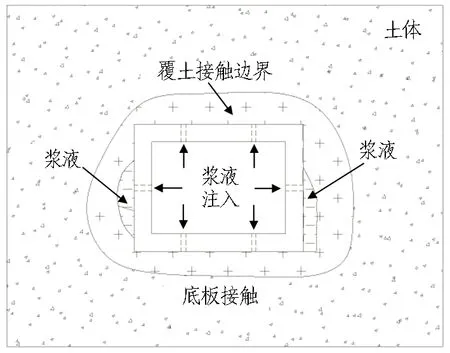

顶推力是顶管技术中的关键技术参数,主要由管节顶推过程中管-土接触阻力和开挖面的迎面土压力2部分组成,如图2所示。顶推力计算对反力墙设计、管节壁厚及配筋等结构参数设计、中继间的位置和数量配置等环节至关重要。目前,顶推力评估是将管周摩阻力和开挖面土压力分别计算,其中,摩阻力计算部分由于管土接触状态的不确定性,依然存在诸多分歧,是准确计算顶推力的关键。因此,本文将对近些年来摩阻力的计算理论及相关标准进行阐述。从计算方法分类来看,摩阻力的计算主要包括:1)基于管土接触状态及土压力分布模型的理论分析法,其中部分参数采用经验取值方法确定;2)以历史数据为依据的反演计算方法并辅以实验室测试;3)以位移法为主的数值模拟方法。其中,理论分析和反演计算方法的研究更受关注。

FA为顶推力;F0为开挖面土压力;Froof-fric为矩形管线顶部摩阻力;Ffloor-fric为矩形管线底部摩阻力;为掘进机侧施加的开挖面土压力。

2.1 管-土接触模型

建立管-土接触模型是摩阻力计算的前提,因此,国内外学者对顶管工程中的管-土接触模型进行了广泛研究。根据学者对圆形顶管的管-土接触模型进行总结[4],大致上可将其归纳为3种类型:1)管-土全接触模型;2)管-土部分接触模型,包括管底接触及管顶接触;3)管道悬浮假设,即管道不与土体接触。上述接触模型的研究为矩形顶管中管-土接触模型的建立提供了依据,但基于圆形顶管得出的管-土接触模型,对矩形管节适应性仍需要进一步讨论。Wen等[12]学者借鉴了圆形顶管的经验,根据矩形管节-泥浆-土体相互作用,提出了矩形顶管5种典型的管-土接触模型(见图3)及其对应的计算方法,并结合了工程案例进行了验证。从研究结果来看,尽管提供了6项计算公式来评估不同接触模型下的摩阻力,但其准确性严重依赖于浆液分布、地层稳定性等多种因素,依然难以应用于实际工程。

(a)管-土全接触 (b)管-土三边全接触

此后,Ma等[13]学者提出了另一种管-土部分接触模型,认为在矩形顶管施工过程中,由于土体拱效应的弱化,上覆土体会与矩形管节的顶板发生接触,并通过管节将覆土荷载及管节自重传递到管底土体中;而管节侧壁上的管-土接触状态是不确定的,与超挖间隙的宽度、注浆率及土体稳定性等因素有关,基于此提出了管-土接触系数的概念,用来评估侧壁土体稳定性及浆液注入效果,如图4所示。该模型在东京圈的砂质卵砾地层取得了较好的效果,但对于接触系数的取值方法以及在其他区域的适用性还需进一步验证。此外,焦程龙等[14]采用数值模拟方法来研究顶进过程中浆液作用下的管-土接触状态,通过对比各种接触模型与实测数据,提出了矩形顶管工程管-土2/3接触的初步结论。

图4 矩形顶管侧壁管-土接触模型

在管-土接触模型的基础上,国内学者结合具体的工程案例对接触压力进行了实测研究。通过在顶进管节上安装土压力盒来实时监测顶进过程中的管-土接触压力,并以此推测管-土接触的实际状态。郑斌[15]基于上海淞沪路的顶管实测土压力要明显高于基于土柱理论等计算的结果,并通过反演计算提出了上海沙质粉土地层的压力增大系数。袁心等[16]对苏州城北路的矩形顶管隧道进行了土压力监测,该研究主要分析了注浆压力与实测土压力的影响关系,并得出管节顶板实测土压力大于底板及侧壁,认为管节在浆液及地下水压力作用下处于半悬浮状态。通过以上案例研究的结果来看,管-土接触状态与工程地质条件密切相关,在黏土层及淤泥质地层中,受地下水及注浆等因素影响,管节承受小于理论土压力的可能性高,而在砂土地层中,地层稳定性变弱,管节承受高于理论土压力的可能性高。但以上案例采用的土压力传感器只提供局部点位的接触数据,容易受到注浆及渣土堆积等因素的干扰[17],因此还不足以准确推测整个管节的管-土接触状态,建议采用分布式光纤等新型监测手段及更密集的传感器布置来获取更精确的监测数据。总体而言,在浆液作用下,矩形管节管-土接触状态较为复杂,对工程地质条件、注浆类型及注浆参数、超挖间隙等施工参数的变化较为敏感,可能随着顶进距离而动态变化。

2.2 摩阻力计算及其控制技术进展

2.2.1 摩阻力计算的研究进展

随着矩形顶管顶进距离、开挖断面的增加,对阻力评估的精度要求越来越高,基于圆形顶管的阻力计算会产生明显误差[18],直接关系到管节结构、反力墙等辅助设施的成本和施工难度。因此,在现有矩形管-土接触模型研究的基础上,有必要建立用于矩形顶管摩阻力计算的新方法。学者们结合工程案例对矩形顶管的摩阻力计算进行了大量研究,首先是对太沙基理论、普氏拱及比尔鲍曼理论等土压力计算理论在矩形顶管中的可靠性进行对比和验证[19-20],并考虑管节-泥浆接触阻力推导了大断面矩形顶管的顶推力预测公式。其次,考虑管-浆接触阻力,基于黏性流体力学平板模型的N-S方程,通过计算管壁浆液流体的剪应力来预测管土接触阻力;并针对仿矩形顶管的圆角,推导了仿矩形顶管的摩阻力计算公式[21]。但目前的预测模型普遍缺乏对顶进过程中地质条件变化的考虑,包括土体性质的改变,浆液波动等不确定因素对现有模型准确性产生的干扰。针对该问题,通过传感器实时监测掌子面开挖过程中掌子面压力和顶推力等施工参数的变化,实时更新土体参数,并通过机器学习的方法建立基于历史数据的人工智能预测模型可以进一步提高预测精度。Sheil等[22]基于2项英国的顶管工程案例,采用贝叶斯更新方法,动态更新顶进过程中土体参数来及时预测顶推力变化,初步验证了动态预测的可行性。

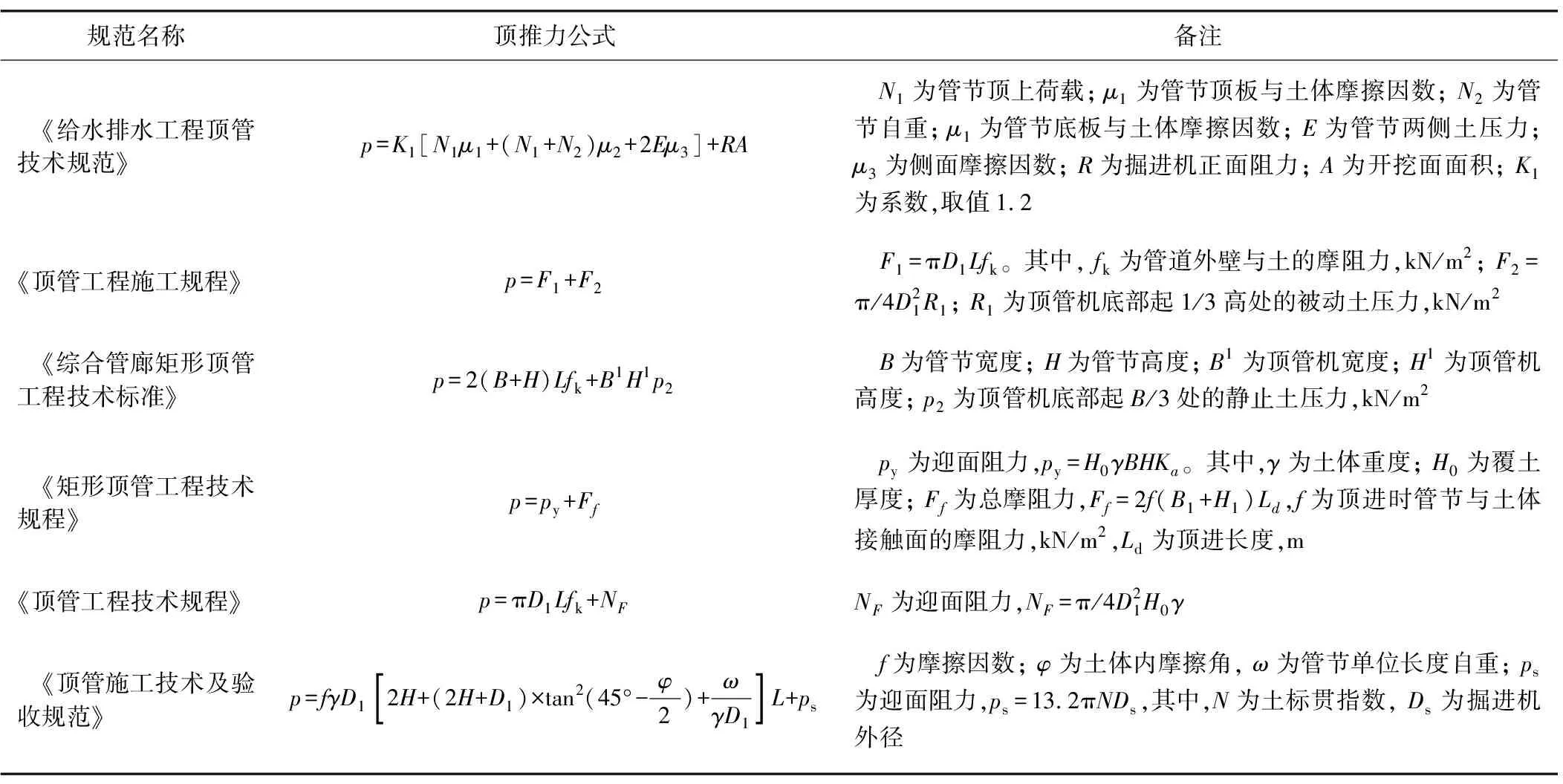

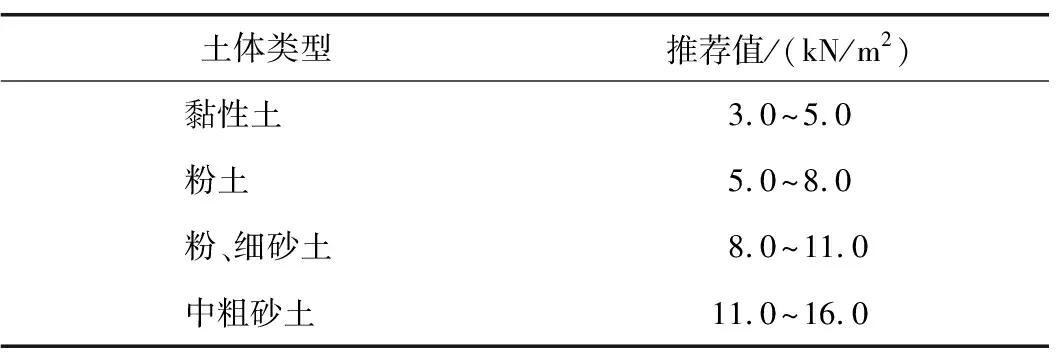

摩擦因数是影响摩阻力评估的另一个独立参数,与管节断面形状没有关联。常用的摩擦因数确定方法包括剪切试验、数据反演分析以及根据土体内摩擦角进行折减估算。国内外部分标准对摩擦因数的推荐值见表1。综合来看,反演计算的精度与采用管-土接触模型以及土压力计算方法密切相关,目前仍未建立起矩形顶管摩擦因数反演计算的可靠方法。此外,根据土体内摩擦角进行折减,不能反映注浆润滑之后的接触界面摩擦因数。因此,采用实验室进行管-土-浆液的接触试验,是确定摩擦因数的较为可行的方法。

表1 不同标准给出的摩擦因数推荐值

标准制定方面,目前多数标准对矩形顶管摩阻力的计算依然采用与圆形顶管类似的方法,即管节单位表面的平均摩阻力与管节外表面积的乘积,如日本矩形推进工法技术协会以及国内部分地方给出的设计标准。此外,英国顶管协会(PJA 1995)、美国土木工程协会(ASCE 27)、法国非开挖技术协会(FSTT 2006)、德国非开挖协会(ATVA 161)等并未对矩形顶管的阻力计算单独进行规定。国内部分地方性规范对顶管工程中顶推力及摩阻力计算进行了说明,包括CECS 246—2008《给水排水工程顶管技术规范》、上海市规范DG/TJ 08-2049—2008《顶管工程施工规程》、江苏省DB32/T 2020《综合管廊矩形顶管工程技术标准》、广东省DBJ/T 15-229—2021《矩形顶管工程技术规程》、辽宁省DB21/T 3360—2021《顶管工程技术规程》、中国非开挖技术协会行业标准2012《顶管施工技术及验收规范》等。各个规范中对顶推力及摩阻力的计算方法规定如表2所示。

表2 规范中顶推力计算方法对比

其中,《给水排水工程顶管技术规范》、《综合管廊矩形顶管工程技术标准》及《矩形顶管工程技术规程》对矩形顶管顶推力的计算进行了说明。从已经给出的计算公式来看,共同采用了迎面阻力和管周摩阻力分别求和的形式,《综合管廊矩形顶管工程技术标准》和《矩形顶管工程技术规程》通过管节外表面积及单位面积上管-土体接触阻力来计算整体摩阻力。单位摩阻力基于土体类型及工程经验选取,给出的土体分类及取值见表3;矩形顶管协会给出的土体分类及其单位摩阻力取值见表4。

表3 采用触变泥浆时推荐单位面积平均摩阻力

表4 矩形顶管协会给出的单位面积平均摩阻力

相较而言,《给水排水工程顶管技术规范》对矩形顶管摩阻力给出了较为详细的计算方法,考虑了矩形管节顶板及侧壁接触土压力的差异及不同的摩擦因数。相比其他规范,有利于提高计算精度,适用于长距离、大断面等复杂条件下对顶推力精准预测的情况。

考虑当前矩形顶管向大断面、长距离方向发展,建立基于矩形顶管管-土接触特性的顶推力预测方法及其参数取值规范,对技术发展较为有利。

2.2.2 摩阻力控制对策研究

摩阻力控制方面,学者们基于工程实例[23],对减摩泥浆、背土效应、顶进姿态等因素对顶推力的影响机制进行了研究,提出了矩形顶管工程中的减阻措施和技术对策,具体包括设置超挖间隙及维持其稳定性、注入浆液及微型滑珠等材料进行润滑、设置管节表面涂层、减少工程停顿以及灵活使用中继间等。但综合而言,维持超挖间隙稳定是抑制摩阻力的有效措施。在法国开展的一项试验表明,当超挖间隙从32 mm降到12 mm时,管节表面摩阻力增加了2倍以上。在超挖间隙内注入润滑剂是控制摩阻力的关键环节,常用的典型注射润滑剂包括膨润土基润滑剂、聚合物基润滑剂和增塑剂基润滑剂。有学者开展了各种润滑剂作用下的界面摩擦试验,测试结果如表5所示。

表5 不同润滑剂作用下摩擦因数测试结果[24]

尽管润滑剂的性能与地质条件有关,但采用塑化剂和聚合物制作浆液,可以取得更好的减摩效果[24]。另外,学者们基于具体工程在不断开发新的润滑剂,如使用粉煤灰和矿渣来提高在酸性土壤条件下的实际性能[25]。现场方面,国内学者对泥浆套的形成机制进行了大量的研究[26-27],并结合工程案例对泥浆注入工艺以及泥浆配比进行了研究,建立起了适用于各种地层的泥浆减摩方法。需要说明的是,在膨胀性黏土和渗透性地层,浆液会与土体发生反应,注入润滑剂时需要考虑浆液失水以及抑制黏土分子溶胀活性等因素。根据现场研究,通过润滑剂改变界面摩擦因数能抑制摩阻力,但当摩擦因数降低到0.1以后,通过调整浆液组分来降低摩擦因数的效果逐渐变差。因此,尝试从矩形顶管管-土接触特性入手,通过新的装备来控制管土接触压力并抑制土体变形速率成为控制摩阻力的新手段。

在减阻装备方面,英国学者John.W.T.Ropkins提出了适用于长距离及大断面箱涵顶推的防拖拽系统(anti-drag system, 也被称为drag sheets)来抑制管土接触,该系统实际上是一套在顶进过程中逐渐铺设在底板、顶板或者侧壁的钢绳网,有抑制土体和管节接触的功能,是早期控制摩阻力的方法。此后,日本开发了一套浆液和孔壁隔离系统,通过工具管内的柔性隔离层敷设装置将隔膜贴合在孔壁上,使其完全包裹住后续管节,注入润滑剂时,隔膜会紧密贴合孔壁并在土体和润滑剂之间形成不渗透的屏障。该系统通常适用于高渗透性和膨胀性黏土等困难地质条件,有利于提高超挖间隙的稳定性,降低浆液渗透等。当前密闭式矩形掘进机的长距离顶进,需要新的摩阻力控制措施,该领域仍有待于进一步研究。

3 背土效应的发生机制及其控制技术

背土效应是矩形顶管工法中需要应对的关键问题。目前对背土效应的研究可分为背土发生机制和控制背土的技术对策2个方面。由于学者们对背土效应发生机制的认知差异,背土效应的定义仍存在分歧。目前对背土发生机制有2种观点:1)熊翦[19]将背土效应归结于浅埋情况下,位于卸载拱内的土体在自重作用下坍塌覆于顶管机上表面,使得顶管机向前顶进过程中驮带这部分土体移动;2)高毅等[28]提出了“整体背土”概念,认为管节正上方土体与管节接触面积随着顶程增加,导致管节总摩阻力越来越大,当摩阻力超出了周边土体的整体约束能力后,导致正上方土体伴随管节整体位移的突发破坏现象。

以上理论阐明了背土发生的2种场景,但不能全面揭示背土效应的内涵。首先,将背土效应局限在顶管机机头,忽略了后续管节上方也会发生背土的实际情况,也没有考虑注浆以及掌子面开挖卸载等与背土发生机制的内在关联。而“整体背土”理论的争议点是忽视了土体自身黏附性,即随着顶管管节推进在其外表附着并逐渐累积,进而导致背土发生和摩阻力增加的情况。基于此,本文认为背土效应是由于管周土体经历掌子面重复性开挖卸载及加载、后续管节连续扰动、土体附着和累积以及注浆渗透等多因素共同作用下,使得周围土体局部附着或大范围垮落在管节上方或侧壁并随之移动,造成顶力突增及覆土异常沉隆的现象。具体而言,背土是土体自身在外力作用下发生变形或破坏的结果,掌子面的开挖和压力平衡使得周围土体的应力分布发生改变,而后续管节移动和浆液注入使得土体被进一步扰动。当土体承受的自重以及从管节表面传递到上方土柱或卸载拱内土体的外力超过土体黏聚力及其抵抗变形的剪切力所提供的约束时,背土效应势必发生。因此,广义上的背土效应不仅会发生在矩形管节顶板,也应包括侧壁上发生的土体破坏及土体随管节移动的情况。

从施工现场角度来看,影响背土效应的因素是多方面的,包括工程地质条件、管节几何参数、施工参数控制等。研究控制背土效应发生的技术对策对浅覆土、大断面及长距离矩形顶管具有重要意义。目前,控制背土的技术措施是从抑制和平衡外力以及增强土体自身稳定性的角度出发,包括:1)控制工作面压力和开挖速度,减少对土体的扰动;2)超挖间隙设置,抑制管土接触对周围土体产生的剪切力;3)注浆充填,减少摩阻力的同时支撑土体以平衡自重;4)限制管节尺寸并选取合理的断面形状;5)土体改良等增加土体抵抗变形破坏能力等。除此之外,设置水平隔离以及管幕等辅助措施也可以抑制背土效应的发展。

4 矩形顶管地层响应及其控制对策

4.1 矩形顶管沉降机制

沉降控制是矩形顶管的另一个研究热点。目前对于矩形顶管施工引起的地表沉降研究包括以下3个方面:1)顶进过程中地层响应机制及其影响因素;2)地层沉降预测模型的发展和对比;3)基于工程案例的沉降控制对策。通常情况下,国外学者们将顶管施工诱发的地表沉降分为2类:首先是超前沉降,由于开挖过程中顶管机对前方土体的加载、卸载,注浆作用下土体渗透及孔隙水压力的变化,使得土体变形模量和有效应力减小,加之地下水位下降等使得开挖面前方发生沉降;其次是后期沉降,由于超挖、管土界面摩擦、管节偏转等造成的土体扰动和应力释放,引起土体弹塑性变形及其地层损失而产生的沉降。从地表变形与顶进距离的关系来看,矩形顶管施工中地表的变形可分为前方微小隆起、微小沉降、迅速沉降和缓慢沉降4个阶段[29],沉降机制如图5所示。

图5 矩形顶管地表沉降过程示意图

由图可知,矩形顶管施工引起的地面沉降是随时间推移逐渐累积的结果,与其他密闭机械暗挖工法的差异在于管节移动所产生的附加扰动效应。因此,考虑矩形管节断面形状特征,可将管节移动诱发的地表沉降概括为3个方面:1)管节接头处的起伏及转角等不规则区域携带松散土体随着管节移动导致地层损失所诱发的沉降;2)管-土摩擦、偏转导致土壤颗粒位移并诱发沉降;3)背土效应引起的沉降。

从大量实测研究来看,目前对矩形顶管地表沉降得出的经验包括:1)始发井附近的沉降量大于其他区域;2)地表沉降最大值一般发生在距离始发井5~15 m;3)浅埋情况下,背土效应会增加局部区域土体损失,对地表沉降有显著的影响;4)矩形顶管管周土体最大水平位移发生在顶管上表面一定距离处,前方土体扰动范围大约是管节高度的2倍;5)从地表沉降槽的形态来看,矩形顶管产生的地表沉降槽底部平缓区的范围与管节宽度接近,而单侧沉降槽影响范围也接近于管节宽度。

对矩形顶管土体扰动机制的研究也取得了一些进展。房营光等[30]考虑盾构法与顶管法施工的相似性,对顶管法土体扰动区分布模型进行了研究,给出了施工扰动区和应力状态稳定区及其分界方法;随后,魏纲[6]对顶管法土体扰动区进行了细化和延伸,提出了圆形顶管施工对周围土体的7个扰动区模型,包括挤压扰动区、剪切扰动区、卸荷扰动区、注浆扰动区和固结区5个扰动类型。基于以上研究,针对矩形顶管土体扰动特征,提出了矩形顶管土体扰动分区模型,如图6所示,包括开挖剪切扰动区、机头卸荷扰动区、机头(顶部、侧壁及底部)剪切扰动区、管节(顶部、侧壁及底部)卸荷扰动区、管节(顶部、侧壁及底部)注浆剪切扰动区、底部卸荷扰动区、弱扰动区和固结区8个扰动区分类,各个分区的边界通过具体地质条件及施工参数综合确定。

图6 矩形顶管施工土体扰动分区示意图

4.2 矩形顶管的地表沉降预测

矩形顶管施工诱发地表沉降预测方面,采用的计算方法主要包括:1)经验-数学分析法,包括Peck公式、随机介质理论以及神经网络智能预测等;2)理论分析法,包括Mindlin公式、数值分析法、模型试验法。具体应用方面,Mamaqani等[7]从某矩形顶管案例中收集并分析了位移数据,采用统计回归分析方法建立了砂土地层中矩形顶管诱发地表沉降的经验方程;并在案例数据基础上,利用PLAXIS 2D建立300多个有限元模型模拟施工过程中的地表响应,结果表明,矩形顶管管节高度和宽度相等时,箱涵顶部土体位移显著减小,并给出了基于数值法的矩形顶管地表沉降预测模型。另外,通过多元线性回归分析方法,Mamaqani等[7]研究了土体弹性模量、内摩擦角、容重、土体黏聚力、管节高度、宽度、超挖尺寸和管节埋深等8个因素与地表沉降之间的关系,提出土体黏聚力是地表沉降的关键因素,而内摩擦角与最大地表沉降量关联不大。Mamaqani等[7]还对矩形顶管后期沉降进行了研究,采用人工神经网络(ANN)与数值模拟相结合的方式,建立了地表沉降预测模型,得出随着管节埋深和土体黏聚力的增加,地表发生沉降的风险降低。

国内学者对矩形顶管诱发的沉降进行了研究。徐新等[31]采用随机介质理论对均匀和不均匀收敛模式下矩形顶管施工引起的地表沉降分别进行计算,且讨论了Peck公式在矩形顶管工程中的适用性,从其研究结论来看,Peck公式及随机介质法在沉降预测方面与实测值较为接近,这与魏纲等[32]的结论一致。另一方面,部分学者[33-34]通过Mindlin弹性解来分别计算地层损失、掌子面附加压力、摩阻力以及注浆压力等对地表沉降的影响,并与实测结果进行对比,取得了较好的结果,但Mindlin弹性解形式较为复杂,难以验证其假设与土体实际条件的一致性。

总体来看,经验-数学分析法形式简洁,使用方便,基于实测数据的回归和拟合对类似工程具有较高的可靠性,但该方法忽略了土体内部变形机制。理论分析法计算繁琐, 基于大量假设,难以客观反映顶进过程的实际情况,其推导结果在推广应用中存在较大困难。目前对工作面卸载、注浆压力和超挖间隙高度等施工参数对超前沉降及后期沉降的影响机制依然不明确。

4.3 沉降控制对策

综合而言,矩形顶管引起的地表变形受开挖面附加推力、地层损失率、注浆参数和推进速率等多因素综合影响,其中地层损失率对地表沉降起主要作用。控制地层沉降方面,基于大量的工程实践,荣亮等[35]提出了控制超挖、土体改良、降低水位、注浆润滑、工作面密闭及错序开挖、安装超前钢托梁等措施来抑制对地表以及邻近构筑物的影响,其中降低地层损失和施工过程中的土体扰动至关重要。另外,从装备革新的角度,提升掘进机对周围土体的稳定能力并从源头上抑制超挖,是减少地表沉降的技术突破方向。

5 工作面稳定性分析

当前,矩形顶管顶进断面越来越大,工作面失稳是面临的主要工程风险之一。顶进过程中维持合适的掌子面压力既有利于维持地表稳定,也能降低安全风险。尤其在浅覆土顶管工程案例中,工作面发生被动失稳的可能性显著增加。彭立敏等[4]对矩形顶管掌子面稳定性的研究进展进行了简要总结,此后,关于矩形顶管工作面稳定性的研究鲜有提及。

对于开挖面稳定性的理论研究,目前主要采用极限平衡理论和极限分析法。极限平衡理论方面,Horn[36]最早建立了开挖面的楔形体极限平衡模型,此后通过不断修正,目前已成为隧道开挖面稳定性分析的主要模型之一。起初,Anagnostou等[37]假设开挖面破坏区是前方楔形体和楔形体上方垂直棱柱范围内的土体,进一步提出了经典的楔形体-棱柱模型,用来计算均质地层中的极限平衡压力;随后,Broere[38]又将楔形体-棱柱模型扩展到了非均质地层,并考虑了开挖过程中渗流和孔隙水压力的影响;此后,Chen等[39]对楔形体上方棱柱体的拱效应进行了研究,提出了棱柱高度的计算方法,并结合离心机模拟试验提出了无黏性地层开挖面的极限支护压力推荐值。另外,学者们[6, 40-41]对楔形体-棱柱模型进行了改进,考虑开挖面上刀盘阻力和松动土压力的分布形式,给出了抛物线分布的极限平衡压力计算方法,并将开挖面前方的正楔形体滑块改为梯形楔形体形状。也有学者采用数值模拟方法对开挖面前方土体的失稳机制进行了探讨[39],初步验证了修正楔形体模型的合理性。

极限分析法方面,Leca等[42]提出了黏性土及砂土隧道开挖面的破坏准则,并构建了失稳锥体机动场模型,给出了开挖面平衡压力的上下限解。有学者结合截椎体与对数螺旋线模型研究了超前支护作用下的开挖面主动破坏模式,基于上限分析法推导出开挖面的安全系数表达式。Mollon等[43]使用空间离散化方法开发了2种用于被动失效的旋转机制。此外,Liu等[44]对开挖面的被动失稳机制进行了研究,采用运动学理论推导了控制被动失稳的支护压力上限解及维持开挖面稳定的最小极限支护压力计算公式,并基于块体剪流组合机构研究了非均质黏土地层中隧道三维开挖面稳定性。雷华阳等[45]对隧道开挖面失稳机制以及上覆土体拱效应研究进行了系统性的阐述,提出了土体三向压力时空变化为特征的开挖面失稳机制。

综合而言,目前关于矩形顶管开挖面稳定性研究主要以传统的极限平衡法和极限分析法为主,理论研究有待于进一步更新。考虑矩形顶管与盾构隧道均采用密闭式机械开挖方法,并通过泥水、土压及气压等支护介质实现开挖面的稳定性控制,因此,盾构开挖面稳定性分析的研究成果适用于矩形顶管。随着我国大断面、浅覆土的顶管工程案例增多,提出适用于矩形顶管的工作面稳定性模型对工程安全有重要意义。另外,合理控制施加在掌子面上的支护压力,对抑制沉降以及提高顶管机的灵活性都有实际助益。

6 矩形顶管装备进展

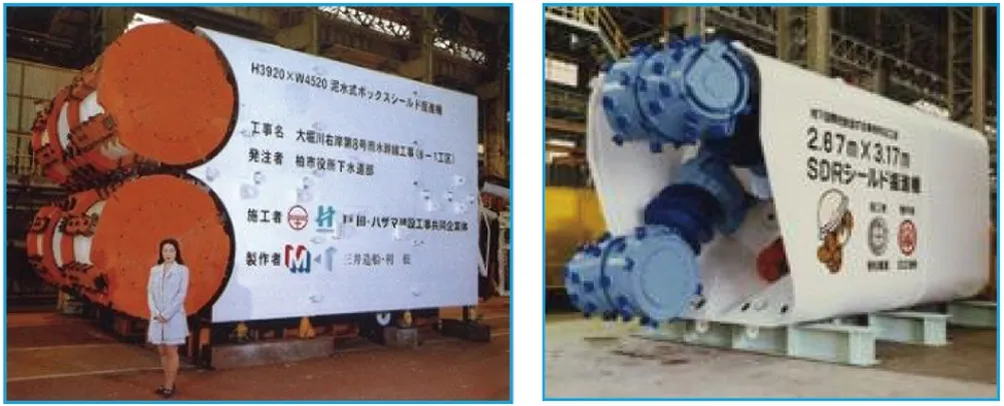

6.1 国外矩形顶管掘进机的结构形式

从20世纪90年代开始,矩形顶管进入了以密闭式矩形掘进机为主体的新技术开发期。随着铁路隧道及公路下穿隧道的建设,需要考虑控制隧道开挖带来的大量渣土和碎石等副产物,并需要尽量减少土方开挖量来降低工程成本,因此,出现了对非圆以及偏平断面空间的建设需求。基于此,1988年日本建设部联合民企开展“开发地下空间建设技术”研究,在异形断面隧道装备领域取得了进展,开发了双圆(double-o-tube)、多圆(multi-circular face shield)、H & V(horizontal & vertical)盾构技术等非圆掘进装备。1990年,日本西松建设研发了首个用于矩形断面的摆动式掘进机,此后,多种类型的密闭式矩形掘进机被逐步开发出来,包括偏心多轴(DPLEX)法、WAC(wagging cutter shield)工法、APORO-cutter工法、URUP(ultra rapid under pass)法,EX-MAC(excavation method of adjustable cutter)法等近12种矩形掘进机。考虑当前国外矩形掘进机的分类方式繁杂,本文选择了8种代表性的矩形顶管掘进装备进行简要介绍。

6.1.1 筒式矩形掘进机

筒式矩形掘进机是1989年被开发出来的全断面矩形空间掘进装备,通过驱动布置有V型刀的滚筒切割机构实现全断面开挖,并利用泥水来维持掌子面稳定,泥水平衡筒式矩形掘进机如图7(a)所示。该类掘进机容易发生排渣不畅及砂土附着、顶推力过高等情况,因此不适用于沙卵石等复杂地层。另外,基于土压平衡的原理,通过联合布置双滚筒旋转和摆动来实现矩形断面开挖。切削的土体通过滚筒及其附属刀具搅拌后土充填在隔板舱室中,之后通过底部的螺旋输送机排出,土压平衡筒式矩形掘进机如图7(b)所示。

(a)泥水平衡掘进机 (b)土压平衡掘进机

6.1.2 桨式矩形掘进机

桨式(paddle)类型的矩形切削是由清水建设在2010年开发的土压平衡顶管机。该掘进机在切削断面上配置了多组装备了刀具和切割滚筒的水平转轴,并通过水平轴旋转以及独立驱动滚筒等方式实现全断面开挖,各个滚筒可以自由控制旋转方向和速度。桨式螺旋兼具切割和搅拌功能,桨叶通过旋转将切割的土沙与添加剂搅拌混合,既能实现掌子面稳定,也有利于渣土从各个独立舱室的排土口排出,如图8所示。该顶管机具有明显可拓展的特征,并且掌子面具备分段开挖的能力,因此适用于大断面以及浅覆土等复杂场景。水平轴切削简化了挖掘机构,可以采用通用部件,因此其制造成本与传统矩形掘进机相比降低了30%左右。

(a)顶管机全貌 (b)刀盘布局

6.1.3 APORO-cutter掘进机

APORO-cutter工法是all potential rotary cutter的简称,指的是可以切削任意形状的切削机构(见图9)。其原理是通过公转圆的旋转角度和摆臂的摆动角度变化来实现任意形状断面的挖掘。在密闭型掘进机前端的主旋转筒(公转圆)上,通过摆臂连接具有自转功能的切割头,使得该切割头根据预先设计的轨迹高速旋转切割出所需断面。

(a)常规布置 (b)双联布置

该工法由鹿岛建设在2008年开发,由于刀具高速旋转,对硬质地层具有高适用性,也适用于木桩等障碍物的切削。该工法也具有可拓展的功能,通过水平或垂直布置,可实现大断面的切削。另外,由于轴承等部件小于常规掘进机,制造工期相对较短。

6.1.4 刀具可调式矩形掘进机

基于圆形断面的切削方法,通过在调整旋转运动中刀具位置实现矩形断面切割的方法,目前主要有2种,一种是EX-MAC(excavation method of adjustable cutter),如图10(a)所示。通过在辐条内安装电控伸缩刀具,在矩形开挖面的转角部分控制刀具进行伸缩切削,进而形成矩形断面。该矩形切削工法自2005年开发之后,已经在日本被多次使用,并拓展到了双联矩形断面隧道中。另一种是摆动式(WAC, wagging cutter shield)工法,如图10(b)所示,其矩形断面切削机制与上述工法类似,自1998年开发以来,已被广泛应用。

(a)EX-MAC双联布置 (b)WAC双联布置

6.1.5 R-swing矩形掘进机

R-swing矩形断面切削机构可拓展性好,所有单元可以被简便地分割成便于运输的尺寸,且单元之间的连接全部采用螺栓紧固,组装和拆解过程简单,可大幅缩短约50%的工序,且可重复使用,如图11所示。另外,该工法考虑了地表控制,采用顶部先行切割,抑制下方土体开挖对地表沉降的扰动。该技术在辅助工具管的支持下,可以实现水平及垂直方向的曲线切割,因此具有较好的应用前景。

(a)R-swing顶部张开 (b)R-swing多联布置

6.1.6 OHM矩形掘进机

OHM工法是任意断面隧道切削工法(omni-sectional hedge tunnelling method)的简称,通过偏心公转配合刀具辐条绕轴自转的方式,以不同的转速比实现任意断面切割,如图12所示。该工法中,刀具轨迹遵循了洛伦三角形理论,需要考虑偏心预定量以及刀具的旋转方向和转速差异来实现所需断面的开挖。

(a)OHM单联式 (b)OHM双联布置

6.1.7 行星轮自转公转式矩形掘进机

行星轮自转公转式矩形掘进机通过调整偏心多轴行星轮的自转及公转速度,实现任意断面的切削。日本阿尔法土木工程公司采用三轴偏心行星轮方案设计了用于矩形顶管的密闭性掘进机,如图13所示。

(a)常规自转公转式 (b)拓展的自转公转式

该工法设计了功能强大的行星刀盘,使其适用于多种地层,并通过刀盘后背辅助肋板加强其搅拌和掌子面稳定功能。在刀具旋转切削的过程中,其外缘主动挤压周围土体抑制了转角处的土体脱落,因此,在矩形隅角处的阻力优于其他掘进机。该工法通过配合辅助切削刀具,可实现非正方形断面的开挖,是日本目前主流的矩形顶管掘进机型。

6.1.8 其他类型

实际上,市场上还存在其他类型的矩形掘进机,包括早在1995年开发的偏心多轴(Dplex)矩形掘进机,以及摇动辐条式配合其他刀具进行矩形断面切削的掘进机等,如图14所示。目前来看,偏心多轴式矩形掘进机在我国应用案例较多,其他类型的矩形掘进装备没有得到运用。另外,在地层稳定性好的情况下,以开放掌子面或半开放掌子面结合悬臂掘进机开挖在卵石或其他障碍物分布地层条件中有独特的优势,如图15所示。

(a)偏心多轴式 (b)摇动刀具配合辅助刀具

(a)敞开式矩形掘进机 (b)悬臂式掘进机

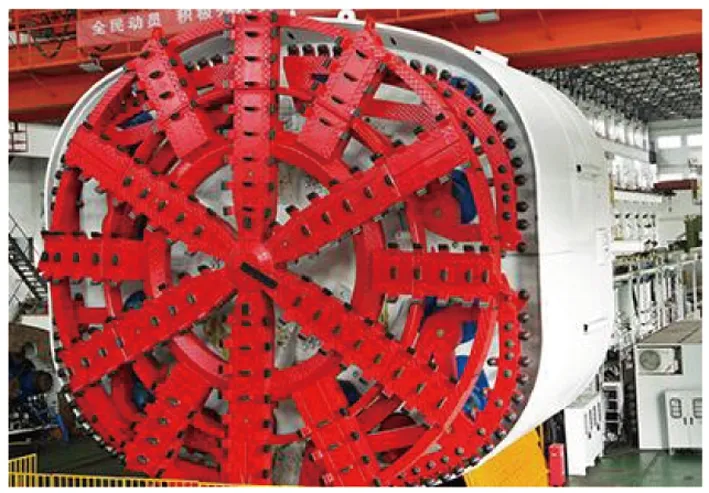

6.2 国内矩形顶管掘进机的结构形式

我国于20世纪90年代开始矩形掘进装备的研发,先是1995年开发出了网格式矩形隧道掘进机[2],并于1999年制造了断面规格为3.8 m×3.8 m的矩形顶管掘进机。此后,矩形及异形隧道掘进技术不断进步,并从2015年后进入了装备和工程应用的高峰期,并开发出了多个世界最大的矩形及类矩形掘进机[46-49]。国内学者[2, 5, 50]对我国矩形掘进机的技术进展和装备特征进行了介绍。总体而言,我国的矩形断面掘进机主要包括平行中心轴式、偏心多轴式和中心轴偏心轴组合式3种类型。其中,平行中心轴式顶管机具有断面尺寸易拓展、驱动方式简单、开挖盲区相对较小、地层适应性强、制造技术成熟等优势,结合我国当前对大断面及超大断面矩形地下空间的开发需求,其应用范围最为广泛,代表性的案例包括应用在嘉兴市区快速路环线下穿南湖大道隧道工程的世界最大类矩形顶管机,如图16所示。

图16 平行中心轴式类矩形顶管机(14.82 m×9.446 m)

偏心多轴式刀盘矩形顶管机具有全断面切削,轴承等部件相对较小,便于大断面设计。但相对于中心轴式掘进机,其掌子面渣土的搅拌性能受限,姿态控制相对较难,因此适用于软土地层,在我国的使用案例不多。通过将中心轴式及偏心多轴式2种方式组合,二者协同工作可以实现任意断面的切削,相对于偏心多轴式,其应用范围得以拓宽。代表性案例包括郑州中州大道下车行隧道的顶进工程[51-52],以及上海轨道交通14号线静安寺站的矩形顶管工程[53],如图17所示。

图17 中心轴偏心轴组合式类矩形顶管机

此外,范磊等[54]对装配式矩形顶管掘进机的开发和应用进行了研究,包括分体组合、合体限位、自由组装、管线互通等设计理念的应用,以及对小断面无人矩形顶管机具的开发。

7 矩形顶管技术发展趋势

城市地下空间具有资源属性,矩形及类矩形顶管技术的发展对地下空间的精细化利用有重要意义。随着新型应用场景的不断涌现,对矩形掘进机的功能升级和新技术创新提出了新的要求。基于工程建设的具体需求和技术潜在的发展趋势,本文对矩形顶管技术面临的挑战和技术创新的方向进行了探讨。

7.1 矩形顶管存在的技术挑战

国内学者对矩形顶管技术在理论、设计和施工3个方面存在的问题进行了阐述[4],但没有对技术领域面临的挑战进行说明。基于此,本文从技术和装备的角度将当前矩形顶管存在的挑战归纳为以下4点:

1)矩形顶管对地层条件较为敏感。受掌子面切削机制及破岩技术的制约,目前矩形顶管机依然主要应用在软土及砂土地层。国内在矩形岩石顶管领域进行了探索,开发了世界第一台大断面岩石矩形顶管机“天妃一号”,但对于低分化、全硬岩及卵石障碍物分布地层,仍有较高的施工风险。

2)矩形顶管掘进智能化水平不够。矩形顶管已经实现了远程操作,但目前掘进机对地层条件变化及掌子面压力波动等关键信息的捕捉和主动分析的能力不足,缺乏数据智能化处理环节,导致掘进机缺乏及时反馈的能力。例如,掌子面稳定所需的动态感知、反馈能力与当前掘进机的单一、固定功能不兼容。

3)矩形掘进机缺乏抑制背土、摩阻力的精准预测和降低摩阻力等技术对策,对大断面、长距离等新型应用场景的适应性有待提高。

4)始发井、接收井和中继间等工艺环节成本高,技术经济指标存在风险。尤其是大断面矩形顶管工程,其在掘进装备、预制管节、低碳节能和可重复利用等方面面临实际挑战。

7.2 发展趋势探讨

考虑矩形顶管法在地下空间开发中的独特优势,结合上述分析,对矩形顶管的发展趋势进行了以下初步的预测和讨论,主要包括6个方面。

7.2.1 掘进装备的智能化

矩形顶管技术的核心在于矩形掘进装备。掘进装备的升级依赖于工程现场的需求,主要是维持掌子面稳定、控制地层沉降和抑制摩阻力。要从矩形顶管掘进装备自身来寻找解决对策。从国内外工程应用和研究进展的角度来看,矩形顶管掘进机的智能化对工程现场有意义。目前已经实现了远程操控,智能注浆,但装备整体的智能化协同水平还需要进一步提高。

对于掘进装备的智能化,本文提出需要重点关注的因素包括以下3个方面:1)顶推力的实时评估和控制,实现掌子面的动态平衡,以减少过高的掌子面压力对土体及地面的扰动;2)地表响应的自主感知和主动响应,包括开发基于主动探测和自主响应的辅助控制系统,包括土体改良、掌子面压力的实时调整等;3)地层物理参数进行识别和预测,通过机器学习等方法以提前应对背土效应和开发新的减阻技术。

7.2.2 长距离、大断面矩形顶管装备的发展

当前,长距离、大断面的工程需求逐渐增多。自2015年以来,国内外的矩形顶管工程案例如表6所示。由表可知,大多数的矩形顶管的推进长度在200 m以内,然而,顶推距离和顶进断面有逐步增大的趋势。2020年,我国完成了最长顶程为445 m的矩形顶管隧道,是顶进距离超越300 m的单一案例。随着工程需求的出现,开发具有长距离顶进能力的矩形掘进机将受到关注,这有助于拓展矩形顶管应用范围和优化技术经济指标。

表6 国内代表性矩形顶管工程案例

7.2.3 曲线矩形顶管的发展和应用

曲线顶管技术在圆形顶管中得到了广泛应用,显著提高了圆形顶管的适用性。通过曲线顶管,可以绕开关键构筑物,减少中间接收或始发井的数量,缩短施工时间和降低成本。但曲线矩形顶管的工程案例很少。从技术角度看,曲线矩形顶管的侧壁管土相互作用更加复杂,摩阻力预测困难。另外,曲线顶进过程中,前后管节的跟随性及相互作用机制仍不清楚。

从案例来看,2010年日本埼玉县的一条排水管渠的顶进中首次采用了曲线矩形顶管的方法。管节外形尺寸为3.3 m×2.8 m,曲线半径为100 m,顶进距离为220 m。2021年,英国在威灵顿A15公路下顶进了其首个矩形曲线顶管工程,顶进长度155 m,管节尺寸为9.5 m×5.1 m,曲线半径为750 m。结合上述案例,顶管掘进机的曲线开挖和导向能力、姿态控制和纠偏能力以及顶进过程中管节接头的跟随控制是矩形曲线顶管技术的关键。

7.2.4 矩形管节拼装预制的推广和应用

如前所述,随着开挖断面的增加,管节分段预制可以避免运输环节的限制。但需要考虑大型管节的现场吊装、拼接问题,如图18所示。预制拼装在国内已有案例,其难点在于管节预制的精度和接缝处的密封。目前,通常采用预应力钢棒进行管节的组装连接。管节材质方面,考虑大断面、长距离情况下对管节强度的要求,通过纤维增强以及高性能混凝土改善管节力学性能,抑制管节质量和壁厚的增长等。

(a)分段与现场拼接 (b)拼接后的矩形管节

7.2.5 适用于复合地层的矩形顶管技术

当前,矩形顶管穿越复合地层的案例明显增多,面临基岩突起、软硬不均、孤石及夹层分布等多种类型复合地层带来的技术挑战。通常情况下,根据穿越地层自身物理力学性质的差异,采用土体改良和注浆等手段实现复合地层土体的均质化,配合刀盘优化等措施以减少顶管机偏转、失衡。开挖面稳定方面,目前采用“泥水舱+气压舱”“土压舱+气压舱”等双舱双模设计及泥浓法来平衡开挖面上的压力差异,减少掘进扰动范围。在遭遇硬岩及大型孤石等难以开挖的障碍物时,需要采用导洞预处理、施工专门立井等方法来清理。

但从技术发展的趋势来看,需要进一步从装备开发的角度来提升矩形顶管对复合地层的适应性。设计针对复合地层的组合式、先导式矩形顶管机将为复杂地层条件下大断面矩形顶管提供新的技术支撑。笔者正在开展大断面先导开挖矩形顶管装备的研发,通过装备对切割面分区、分段和错位开挖,可解决大断面、浅覆土及复合地层等复杂情况下的矩形顶管难题。

7.2.6 其他方面

矩形顶管法目前逐步应用到了托底加固、矩形管幕等土体加固领域。国外还开发了直接从地面始发和地面接受的矩形顶管工法,以减少立井开挖,这要求矩形顶管掘进机具备极强的复合曲线开挖能力以及优秀的纠偏和姿态控制水平。在掌子面开挖方面,密闭式台阶断面矩形顶管掘进机将会得到快速发展,其技术性能在日本初步得到了验证,并在浅覆土以及复合地层情境下有较好的适应性,是应对大断面矩形顶管的关键技术措施。

8 结论与展望

矩形顶管法在城市地下空间开发及基础设施建设中发挥着重要作用。但总体来看,矩形顶管仍面临在长距离、大断面、浅覆土、大深度及矩形曲线顶管等复杂工况下的理论和技术挑战,通过新技术的应用和创新,未来几年有望在上述领域实现技术突破。需要提出的是,近些年来,我国出现了一系列矩形顶管工法的地方标准及行业标准,促进了矩形顶管的技术发展和工程应用。但目前多数标准主要是对具体施工工艺的指导,相关参数的取值依然基于圆形顶管的规范,对于长距离、大断面等新场景的应用产生了制约。另外,多数标准缺乏对新技术的采纳,例如:尚未对曲线矩形顶管、矩形岩石顶管等新领域进行理论探讨,不利于技术的进一步发展和推广。

尽管国内开展了大量的矩形顶管工程,工程数量和工程规模都居于世界前列,但目前依然缺少推动矩形顶管法升级的关键技术,且装备创新和智能化理论研究严重落后于工程实践。另外,国内尚未建立矩形顶管工程数据共享的机制和平台,缺乏对顶管具体使用场景下的详细规范,导致矩形顶管机的重复利用率低,技术经济指标还有待于进一步优化。