输水盾构隧洞管片环缝抗剪机制试验研究

——以三门核电站取排水隧洞为例

2022-11-08赵佶彬钟润辉

柳 献,赵佶彬,陶 静,钟润辉,张 帆

(1.同济大学土木工程学院,上海 200092;2.三门核电有限公司,浙江 三门 317100;3.中国电力工程顾问集团华东电力设计院有限公司,上海 200063)

0 引言

盾构隧道施工过程中一般会穿越较多不同地层,由于不同地层的性质存在差异,且沿隧道纵向地表荷载条件差异也较大,因此容易造成地基不均匀沉降问题。而置于土层内的隧道,会因地基的不均匀沉降而产生非均匀变形,这种变形的影响往往通过隧道管片环间的错动而抵消,一旦不能抵消,则会导致隧道衬砌结构破坏。

对于盾构隧道纵向受力的问题,一般重点关注的是环缝抗剪性能[1-3],且目前已有不少研究人员开展了试验研究。兰学平等[4]针对上海长江隧道衬砌结构接缝,开展了超大隧道衬砌管片接头足尺试验及环缝接头抗剪试验,分析得到了环缝接头的径向、切向抗剪性能。郭瑞等[5]对南京长江盾构隧道环向接头进行了3组原型抗剪试验,分析研究了环缝接头的受力和变形特征,得到了管片接头混凝土接触面的静摩擦因数,并得出了接头剪力主要由混凝土接触面承担、破坏形式为连接斜螺栓剪切延性破坏的结论。李冬梅等[6]进行了管片足尺抗剪试验,获取了错动量随荷载的变化规律,提出了管片环缝剪切刚度计算公式及接触面的摩擦因数值。闫治国等[7]以青草沙水源地原水工程为背景,通过管片接缝原型荷载试验,对纵缝(环缝)剪切刚度进行研究,结果表明管片间的错动随荷载变化的过程分为3个阶段,其中,错动主要发生在第2阶段。Buco等[8]对地下混凝土管道环缝的受压、抗剪及抗弯性能进行了足尺试验,通过试验提出了一种简单的变双线性模型,该模型计算结果与试验结果具有较好的吻合性。蒋首超等[9]通过盾构管片接头的现场抗剪试验,对矩形盾构管片接头在复合抗剪、考虑安装误差、凹凸榫单独抗剪3种工况下的受力性能进行研究,并得到在凹凸榫抗剪时有无螺栓对接头抗剪影响很小的结论。Putke等[10]通过构件试验研究了凹凸榫的凹榫和凸榫以及剪切键的剪切刚度和强度,同时也研究了不同的钢筋构造对剪力键抗剪的影响。Salemi等[11]提出接触刚度对管片的内力和设计有着重要影响,并进行了不同正应力下的直剪试验,得到接触的轴向刚度和切向刚度,研究了正应力与接触刚度之间的关系。朱瑶宏等[12]以宁波地铁通用环管片为研究对象,进行了带凹凸榫的环缝抗剪试验,得到了错台量与剪力的2阶段关系曲线以及不同阶段的剪切刚度,并分析了环缝内不同构造对环缝刚度及强度的贡献。肖时辉等[13]对纵向螺栓的受剪状态进行了理论分析,得到了纵向连接剪切刚度,并利用工程实例的数据进行了验证。

在这些试验研究中,有关环缝径向抗剪性能的研究成果较多,而对环缝切向抗剪性能的分析较少,并且对于接缝剪切刚度,至今仍然缺少公认的公式或解析模型。因此,一旦接缝形式有所改变,便难以确定其刚度,只有通过试验才能较好地获取所需的参数。为探究三门核电站2期取排水盾构隧洞工程管片环缝的抗剪性能,本文通过接头足尺试验,研究了环缝的径向、切向抗剪性能,得到剪切刚度、强度等参数,并通过分析得到了环缝剪切过程中的力学机制,以期研究结果为类似研究提供参考。

1 工程背景

工程拟建的排水构筑物区段位于核电厂区内东部及相应海域,包括排水隧洞、排水头部、排水沟及排水工作井;而取水构筑物区段则由2个单独构筑物组成,包括循环水取水头部和自流引水管。取水构筑物(含取水头部、自流引水管)和排水构筑物(含排水头部、排水隧洞)中需建的水工隧洞,拟采用盾构法施工。

拟建取水、排水隧洞位于土层工程特性差异较大且层位起伏波动较大的不均匀地基。此外,排水隧洞地基存在岩土接触面,局部软土较厚,所以易产生不均匀沉降,对构筑物不利。

2 试验设计

2.1 试件设计

试验构件采用直螺栓连接的钢筋混凝土管片(简称普通管片)。普通管片的外直径为7.1 m,管片厚度为450 mm,环宽为1 200 mm,混凝土强度等级为C55。管片配筋见图1。内外弧面主筋为14根直径25 mm的HRB400钢筋,其中,内弧面手孔与环缝端面之间设置4根钢筋,外弧面手孔与环缝端面之间设置3根钢筋;箍筋采用直径10 mm的HPB300钢筋,同时使用HPB300钢筋在螺栓孔处设置直径为6 mm的环箍和直径为10 mm的U形筋,在凸榫内设置3根直径12 mm的HRB400钢筋。

(a)俯视图

管片环与环之间以沿圆周均匀分布的16根8.8级的M30直螺栓连接,螺栓垫片厚10 mm,螺栓间隔22.5°。管片采用的环缝构造示意如图2所示。环缝螺栓中心距离内弧面为160 mm,环缝端面具有连续凹凸榫,凸榫顶部厚度为152 mm,凹榫底部厚度为160 mm,在凸榫和凹榫对中贴合时,内外弧面两侧的凹凸榫倾斜面之间各有4 mm的装配盈余量。螺栓孔直径为40 mm,因此安装螺栓后螺栓与孔壁之间存在5 mm的间隙。螺栓手孔为梯形体空腔,内弧面尺寸为222 mm×150 mm,内部尺寸为120 mm×178 mm。

(a)环缝螺栓分布 (b)环缝凹凸榫环向分布

尽管实际工程中管片为错缝拼装,但为了单独、细致地研究环缝的抗剪性能,本文研究不考虑错缝拼装的影响,即忽略纵缝的作用。

此外,为了尽量减小管片曲率对环缝受力状态的影响,以助于分别探讨环缝的径向、切向抗剪能力,同时考虑到每根螺栓分担荷载的范围有限(简单认为其为螺栓布置间距),结合类似研究经验,最终确定试件沿环缝的弧长约为1 m。试件拼装后示意图如图3所示。螺栓在沿圆环方向处于居中位置,手孔中心距环缝约275 mm。

(a)仰视图

2.2 试验工况

试验包括径向顺剪、径向逆剪和切向剪切3种类型。本文定义当构件以内弧面朝下、外弧面朝上的状态受径向剪切作用时为径向顺剪工况,反之为径向逆剪工况;相应地,构件环缝受到切向剪切作用时为切向剪切工况。

径向顺剪、逆剪均用于模拟当某环管片与相邻两侧管片发生相对沉降时的环缝受力情况。而环缝的凹凸榫间有初始的装配盈余量,其是否被消弭严重影响着环缝的受力性能。为了探究这种影响,在本次试验中,对理想拼装状态和考虑拼装误差的状态(凹凸榫完全搭接)分别进行了分析。受限于实际条件,只有通过逆剪拼装方式才可达到理想拼装状态,即中间环管片与两端环管片的凹凸榫倾斜面之间的间距保持为初始盈余量4 mm。由于凹凸榫的存在,环缝螺栓的贡献相对较小,且内、外2道止水构造尺寸基本一致,可认为在理想拼装状态下,受到相同荷载作用时,顺剪、逆剪的强度和刚度一致。因此,以顺剪工况模拟考虑拼装误差的状态,以逆剪工况模拟理想拼装状态。

而当某环管片出现沉降、横向位移或者相对转动时,环间除了产生沿径向的相对错台,还存在切向剪切行为。故通过切向抗剪试验分析当管片环间局部发生切向剪切时管片的剪切强度和剪切刚度。

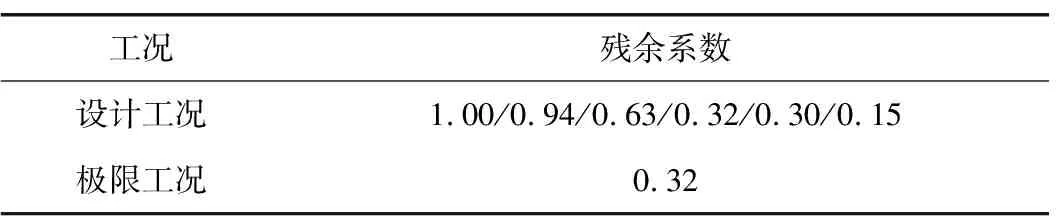

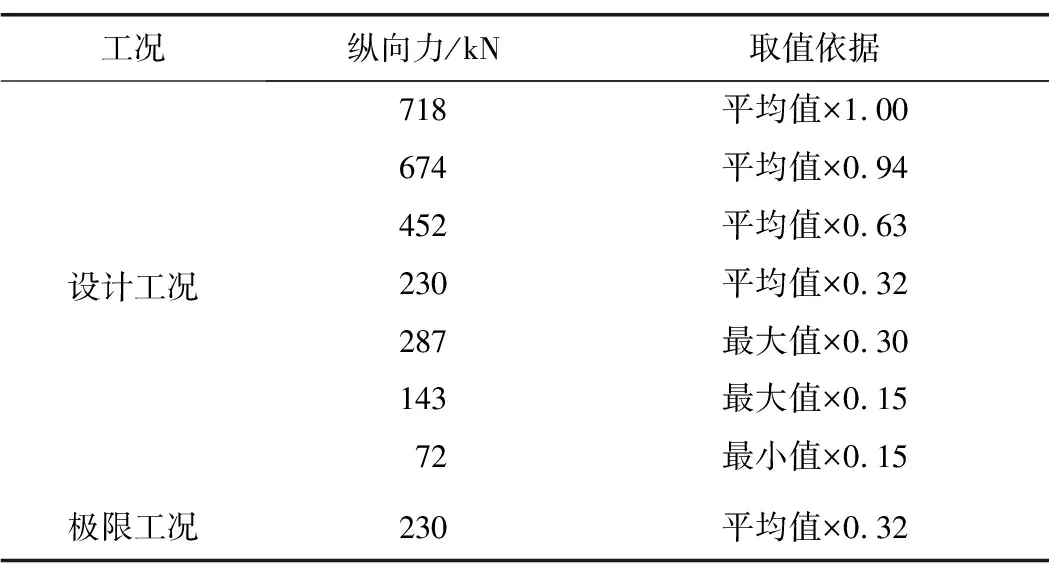

由于在运营过程中千斤顶施加于管片环间的作用力不能完全消散,故对施工中的顶推力进行合理折减,将其作为运营中沿纵向的环间作用力,取值为千斤顶推力乘以小于1的残余系数。同一工况下内力组合的纵向力残余系数为固定值,纵向力取值如表1所示。

表1 试验纵向力取值

由三门核电站1期工程可知,千斤顶推力为10 000~20 000 kN。根据经验,对每延米顶推力的上限值957.32 kN/m和下限值478.66 kN/m分别取2种折减系数(0.15和0.30),得到3组值。其次,补充了另外4种折减系数1.00、0.94、0.63、0.32,将折减系数乘以顶推力的平均值718 kN/m,得到4组值。根据计算,得出试验工况如表2所示。

表2 试验工况设计

2.3 加载方案

2.3.1 加载系统

试验加载装置如图4所示。在径向抗剪试验中,通过水平加载制动器施加横向力N,以模拟隧洞纵向力;通过竖向加载制动器施加竖向力p,以模拟环缝径向剪切力。在切向抗剪试验中,通过水平加载制动器施加隧洞横向力N,通过纵向加载制动器施加纵向力F,以模拟环缝切向剪切力。

图4 试验加载装置

2.3.2 加载设计

试验包括径向顺剪(考虑拼装误差)、径向逆剪(理想拼装状态)和切向剪切3种类型。其加载步骤基本一致,即先分级加载隧洞纵向力到目标值,然后开始剪切力(竖向力p或纵向力F)的加载,加载到设计值即止(极限工况加载至发生破坏)。

为了设计抗剪试验的荷载,需要对试验加载和计算模型进行一定程度的简化,如图5所示。基于此可以得出,试验中环缝的剪切力为竖向力p(或纵向力F)的1/2,且有一定程度的弯矩,但可忽略不计。

(a)仰视图(径向抗剪试验)

3 径向抗剪试验

3.1 理想拼装状态

3.1.1 破坏情况

理想拼装状态下径向抗剪试验破坏过程主要为:1)环缝1上部凹凸榫搭接;2)环缝2下部凹凸榫搭接;3)环缝2下部凹榫出现垂直于倾斜面的斜裂缝;4)环缝2下部凹榫全部剪坏、脱落掉块,无法继续承载。由此可知,环缝1受剪薄弱处在凹榫近上表面处,环缝2受剪薄弱处在凹榫近下表面处。

理想拼装状态下径向抗剪试验破坏情况如图6所示。各处具体破坏情况为:1)环缝2的下部受剪凹榫沿环宽方向全部剪切破坏;2)环缝2的上部凹凸榫有摩擦产生的破坏痕迹;3)螺栓基本保持原状;4)手孔内基本无裂缝。

图6 理想拼装状态下径向抗剪试验破坏情况

3.1.2 测试结果

3.1.2.1 环缝错台量

理想拼装状态下径向抗剪试验剪切力-环缝错台量变化曲线如图7所示。在理想拼装状态下环缝的受剪过程具有明显的阶段性,大致分为3个阶段:1)在剪切力V=0~180 kN时,错台量保持在0附近,基本可以忽略。2)在V=180 kN附近,环缝两侧开始相对错动;在V=180~220 kN时,中间环相对两侧管片持续快速向下移动,错台量增速基本保持稳定。3)在V=240~380 kN时,错台量线性增加,其增长速度明显低于前一阶段,增长很小。

图7 理想拼装状态下径向抗剪试验剪切力-环缝错台量变化曲线

除环缝破坏之后,环缝错台量在整个过程中均较小,最大不超过4.5 mm,说明错台量主要是由凹凸榫之间的间隙弥合产生的。而凹榫刚度较大,受剪凹榫破坏之前,其产生的变形均较小。

3.1.2.2 螺栓应变

理想拼装状态下径向抗剪试验螺栓应变如图8所示。螺栓应变值在全过程中保持在140 με以下,且变化趋势不明显,说明螺栓受力不大。这是因为环缝剪切力被摩擦力和凹凸榫承担了。

图8 理想拼装状态下径向抗剪试验螺栓应变

3.2 考虑拼装误差工况

3.2.1 破坏情况

考虑拼装误差工况下径向抗剪试验破坏过程主要为:1)环缝1下部凹凸榫出现斜裂缝,与环缝呈约45°;2)环缝1下部凹榫被剪坏,无法承载,同时环缝2上部受剪凹榫出现斜裂缝。由此可知,环缝1受剪薄弱处在凹榫近下表面处,环缝2受剪薄弱处在凹榫近上表面处。

考虑拼装误差工况下径向抗剪试验破坏情况如图9所示。各处具体破坏情况为:1)环缝1的下部受剪凹榫沿环宽方向全部剪切破坏;2)环缝1的上部凹凸榫有摩擦产生的破坏痕迹;3)环缝2的上部受剪凹榫出现斜裂缝,但未完全破坏;4)螺栓在长度方向中心截面处有轻微弯曲;5)手孔基本无裂缝。

图9 考虑拼装误差工况下径向抗剪试验破坏情况

3.2.2 试验结果

3.2.2.1 环缝错台量

考虑拼装误差下径向抗剪试验剪切力-环缝错台量变化曲线如图10所示。在考虑拼装误差状态下环缝的受剪过程大致分为3个阶段:1)在剪切力V=0~280 kN时,环缝错台量增长缓慢。2)在V=280 kN附近,受剪内弧面凹榫开裂,两侧开始相对错动;在V=280~360 kN时,错台量持续增加,且增速不断增大。3)在V=360 kN附近,凹凸榫局部破坏,错台量迅速增加;在V=380 kN时,错台量发展至13 mm左右,环缝1凹榫全部被剪掉。

图10 考虑拼装误差下径向抗剪试验剪切力-环缝错台量变化曲线

3.2.2.2 螺栓应变

考虑拼装误差下径向抗剪试验的螺栓应变如图11所示。由此可知,螺栓始终受拉,参与了抗剪全过程,这与理想拼装状态下螺栓的状态不同。在V=80 kN之前,应变值略有增加,但数值很小,即此时螺栓基本不受力;在V=80 kN之后,螺栓应变继续正向增加,速率明显增大,且基本稳定。螺栓应变最大值为2 058 με,即螺栓未屈服。

图11 考虑拼装误差下径向抗剪试验的螺栓应变

3.3 径向抗剪机制分析

3.3.1 径向抗剪过程分析

环缝抗剪能力主要来源于环缝间混凝土摩擦力、凹凸榫抗剪能力以及螺栓抗剪能力。环缝径向抗剪过程如图12所示。若理想拼装,在凹凸榫接触前有4 mm的位移量是仅有摩擦力作用导致的。但由于管片拼装的误差,在管片拼装完成后凸榫和凹榫之间的间隙通常为0~8 mm,甚至有极端情况为“非0 mm即8 mm”。

图12 环缝径向抗剪过程

随着剪切力增大,环缝抗剪具有明显的阶段性。在理想状态下,主要阶段如下:

1)第1阶段,剪切力小于180 kN时,环缝基本无变形,螺栓不受力。根据相关规范[14-15],混凝土间摩擦因数可取值为0.8,在极限工况下环缝轴向压力为233 kN,单条环缝的最大摩擦力fu=186.3 kN。因此,此阶段抗剪主体完全由管片间的摩擦力充当。

2)第2阶段,环缝滑动直至凹凸榫搭接,环缝错台量增大至装配量值,约为4 mm,此阶段由摩擦力和凹凸榫提供抗剪能力。

3)第3阶段,从环缝的受剪凹榫面出现裂缝开始,部分凹凸榫退出工作,抗剪能力主要由摩擦力和其余完好的凹凸榫承担。

4)第4阶段,受剪凹榫沿环宽方向全部剪切破坏,对纵向螺栓产生突然的冲击。

而在考虑拼装误差的状态下,并不存在抗剪能力完全由环间摩擦力承担的阶段,初始抗剪主体由摩擦力和凹凸榫初始接触点影响区域共同构成,之后与理想状态下无较大差异。2种工况下结构均在V=350~380 kN时产生破坏。

3.3.2 剪切刚度分析

3.3.2.1 拼装误差影响

如图7所示,理想拼装状态下,环缝错台量随剪切力的发展可分为3个阶段,因此可将环缝剪切刚度的变化分为3个阶段。经计算,第1阶段的剪切刚度为2.28×109N/m;第2阶段剪切刚度为1.60×107N/m;第3阶段的剪切刚度为内弧面凹榫完全搭接之后的刚度,为4.42×108N/m。如图10所示,考虑拼装误差状态下,环缝错台量随剪切力的发展也可分为3个阶段。但最后的平台段为凹榫受剪掉落造成的,已无实际意义,因此环缝剪切刚度的变化阶段可分2部分。经计算,第1阶段的剪切刚度为3.54×108N/m;第2阶段为出现剪切裂缝之后,剪切刚度为5.35×107N/m。

因此,凹凸榫初始是否完全搭接,显著影响了环缝的抗剪过程,拼装误差使得摩擦力和凹凸榫共同发挥作用的时间提前。从试验来看,凹凸榫与摩擦力共同发挥作用阶段的剪切刚度约为4.00×108N/m。

3.3.2.2 纵向力影响

由于理想拼装状态下,环缝初始抗剪能力主要来源于摩擦力,此阶段中环缝几乎不产生相对位移。因此,仅对考虑拼装误差的环缝剪切刚度结果进行汇总,如图13所示。由图可知,在纵向力为70~720 kN的条件下,当环缝未产生明显的相对剪切位移时,对应的径向剪切刚度为4.67×108~1.42×109N/m,并且通过对离散点进行线性拟合可以发现,其线性相关性非常高。由此可推测出,纵向力越大,剪切刚度越大。

图13 不同纵向力下的径向剪切刚度

4 切向抗剪试验

4.1 破坏情况及试验结果

4.1.1 破坏情况

切向抗剪试验破坏情况如图14所示。具体为:环缝侧面附近表层混凝土有较大程度的剥落;环缝侧面的混凝土压剪破坏区沿圆环方向向内发展了一定的深度;手孔内基本无裂缝,手孔破坏不明显;螺栓在长度方向的中心截面附近有较为明显的弯曲和扭曲变形。

图14 切向抗剪试验破坏情况

4.1.2 试验结果

理想拼装状态下切向抗剪试验剪切力-环缝错台量曲线如图15所示。由图可以看出,切向抗剪全过程可以大致分为5个阶段:

图15 理想拼装状态下切向抗剪试验剪切力-环缝错台量曲线

1)在剪切力V=0~220 kN时,环缝基本不产生切向错动。

2)在剪切力V=220~240 kN时,环缝的两侧开始相对错动;在V=240~280 kN时,环缝错台量增速保持稳定,且速度较快。

3)在剪切力V=300~400 kN时,错台量仍呈线性增加,但其增长速度明显低于前一阶段。

4)在剪切力V=420~620 kN时,错台量增速近似为一固定值,其明显大于前一阶段,但变化曲线整体仍近似呈直线。

5)在剪切力V=620 kN以后,环缝错台量基本保持不变。这是由于螺栓变形过大导致受力模式完全改变造成的。

切向抗剪试验螺栓应变如图16所示。由图可知:1)在V=240 kN之前,2个测点的应变变化曲线十分接近,此时螺栓受拉程度不大。2)在V=240 kN附近,中间管片相对两侧滑动,螺栓受到剪切力作用而产生弯曲,2个测点的应变线性增加,变化速率明显增大,但方向相反。3)在V=420 kN附近,测点2的应变又变为正向增长,而测点1的应变继续增长,且量值接近屈服应变值,说明在这个过程中,螺栓弯曲变形很大,表现为截面受拉占绝对优势。4)在V=620 kN时,测点2的应变变化趋势再次转变,之后其量值变化速率基本为0,量值基本保持不变,这与环缝达成新的平衡,与图15中错台量基本不再增长的现象对应。但此时,测点1的应变值仍然不断增加,这表明当螺栓扭曲变形过大时,其受力模式将由受剪为主变为受拉为主,因此,抵抗切向力的能力增大。

图16 切向抗剪试验螺栓应变

4.2 破坏机制分析

4.2.1 切向抗剪过程分析

1)由于存在着环缝两侧混凝土之间的摩擦力(约为186.3 kN)和凹凸榫间因圆弧形式产生的咬合力,在V=220 kN前,环缝面两侧基本不产生切向错动,螺栓不受力。

2)环缝两侧开始错动后,螺栓开始受力,但此时以拉为主,直至螺栓产生明显的弯曲变形,其轴线发生了变化,这种几何形状上的改变使得纵向螺栓的受力模式不再是完全的“直杆受剪”。这导致螺栓直接通过拉力承担了一部分水平方向的切向力,而螺栓的抗拉刚度相对其抗弯刚度较大,所以产生的变形增长速率相应减小。

3)当V=420 kN后,螺栓各点拉、压应变逐渐超过3 000 με,陆续进入屈服状态,并且螺栓弯曲变形程度进一步增加,螺杆中间段轴线与切向力的夹角逐步减小,使螺杆上拉应力区增长速率增加。这些原因使图15中剪切力-环缝错台量曲线发生转折,剪切刚度有明显的降低,螺栓的受力模式逐步变为“折杆受拉”。

4)螺栓变形过大导致了受力模式完全改变。此时,螺栓主要受拉,且“拉紧”了手孔两端,使得手孔附近混凝土参与受力。由于手孔到环缝的距离较大,混凝土较厚,其能提供的强度较大,使得环缝截面在静摩擦力、螺栓强度、混凝土强度3者的协调下达到了新的平衡。

本次切向抗剪试验仅考虑了理想拼装状态,参考径向抗剪试验理想拼装状态和存在拼装误差时试验结果的区别,对存在拼装误差时切向抗剪试验的抗剪过程进行推导。当存在拼装误差时,假设环缝凹凸榫在受力前已搭接,则环缝在受到切向剪切力时,剪切力由静摩擦力、螺栓以及凹凸榫混凝土共同承担,该状态与理想拼装状态试验的第5个过程相似,因此在该阶段环缝剪切刚度极大,环缝切向错台量较小。当由螺栓承担或由凹凸榫承担的环间剪切力超过各自强度时,螺栓将屈服或凹凸榫混凝土将破坏,切向错台将快速发展,剪切刚度与第1阶段相比将降低。但螺栓屈服与凹凸榫混凝土开裂哪一个先发生有待进一步试验确定。

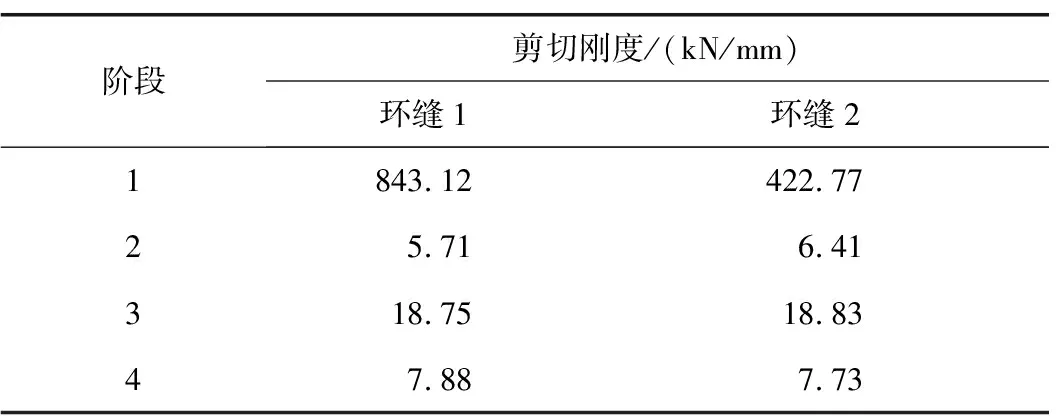

4.2.2 剪切刚度分析

由图15可知,环缝切向抗剪试验过程可分为5个阶段。在加载过程中,第1阶段的剪切刚度最大,是其余阶段剪切刚度的10~102倍;此外,环缝1、2第1阶段剪切刚度的绝对值差异较大,但处于同一量级。这是由此阶段的位移量很微小、剪切刚度对位移变化十分敏感导致的。其余阶段环缝1、2的剪切刚度基本相等,如表3所示。

表3 不同阶段剪切刚度

5 结论与展望

本文对具有凹凸榫的环缝进行了径向、切向抗剪试验,分析了环缝抗剪的性能和机制,得出了如下结论。

1)当拼装理想时,环缝径向抗剪过程为:①摩擦力单独起作用;②摩擦力和凹凸榫共同起作用;③摩擦力和部分凹凸榫共同起作用,纵向螺栓抗剪。当拼装存在搭接时,径向抗剪过程为:①摩擦力和凹凸榫共同作用;②部分凹凸榫失效,纵向螺栓参与作用;③凹凸榫完全破坏,失去抗剪能力。当凹榫完全破坏后,纵向螺栓一般无法承担突然增大的剪切力。

2)纵向力对环缝剪切刚度有一定程度的影响,在一定范围内,纵向力越大,剪切刚度越大。

3)环缝切向抗剪能力主要来自于摩擦力、螺栓强度。其切向抗剪过程为:①摩擦力单独起作用;②摩擦力和螺栓共同作用,螺栓的受力模式为“直杆受剪”;③螺栓变形较大,受力模式逐步变为“折杆受拉”,继续与摩擦力共同作用;④摩擦力、螺栓抗拉、混凝土强度共同作用,达到新的平衡。

4)在环缝错动之前,环缝径向剪切刚度为4.67×108~1.42×109N/m,而切向剪切刚度可取为4.23×108~8.43×108N/m。

本次未能开展存在拼装误差时环缝的切向抗剪试验,仅根据已有试验结果进行了推导,应进行进一步研究。