TBM变洞径空推步进技术在榕江关埠引水工程中的应用

2022-11-08孟庆红乔晓锋

孟庆红,乔晓锋,钟 哲

(1.广东水电二局股份有限公司,广州 511340;2.广东省水利水电工程技术研究中心,广州 511340)

1 概述

TBM掘进施工因其具有速度快、安全环保、成洞质量好、综合经济社会效益好等优点,在国内大型输水隧洞工程、铁路隧道工程以及市政隧道工程等领域得到了广泛应用[1]。TBM除具有完备的掘进功能外(开挖、支护、出渣一整套隧洞施工工艺),在某些特定工程,因工期策划或解决特定地质问题需要TBM掘进与钻爆法配合进行安全高效施工,如西康铁路秦岭隧道全长18.45 km,其中Ⅰ号线隧道TBM掘进10.3 km,钻爆法开挖8.15 km;西合铁路桃花铺1号隧道全长7.23 km,其中TBM掘进6.02 km、钻爆法开挖1.21 km[2];本公司承建的广西桂中治旱隧洞引水工程北干一标TBM掘进11.9 km,钻爆法开挖2.55 km等,在此情况下,TBM需要进行空推步进,即刀盘没有工作,而盾体在前进的一种推进模式[3-4]。当前对TBM空推步进的研究多集中于不同步进方式的分析,如齐志冲等[5]以引松工程为依托,介绍了平面滑板式步进机的组成和步进原理;钟汶均等[6]以西藏庞多水利枢纽灌溉输送隧洞为例,重点对洞内组装、油缸推进+预埋钢轨的滑轨式步进施工进行研究;陈大军[7]以兰渝铁路西秦岭隧道工程为例,分别就TBM采用油缸推进、弧形滑到步进与电机驱动、整体托架步进两种方式进行对比分析,对TBM变洞径空推步进的研究较少。由于TBM掘进和钻爆法施工工艺不同,TBM管片洞径与钻爆法二衬洞径往往尺寸不一,盾体空推施工时容易导致设备撑靴失效、承重轮偏离等施工安全问题[8]。以往对于贯通面尺寸不一的TBM空推步进施工,常在设备配套承重轮下加垫工字钢以解决断面高差问题[9-10],如此不仅降低了TBM设备的空推步进效率,并且由于加垫型钢结构的不稳定性,盾体空推步进施工过程中存在安全隐患。本文结合榕江关埠隧洞引水工程施工实例,详细介绍了TBM变洞径空推步进施工的工艺原理、操作流程,分析施工过程中的注意事项,以期为今后类似工程提供借鉴和参考。

2 工程概况

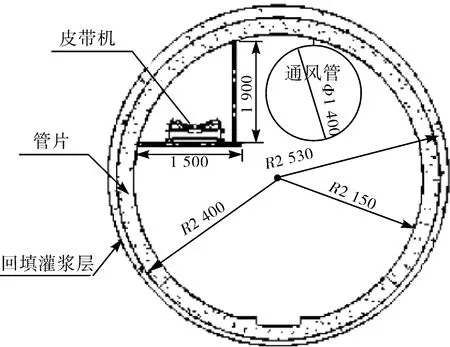

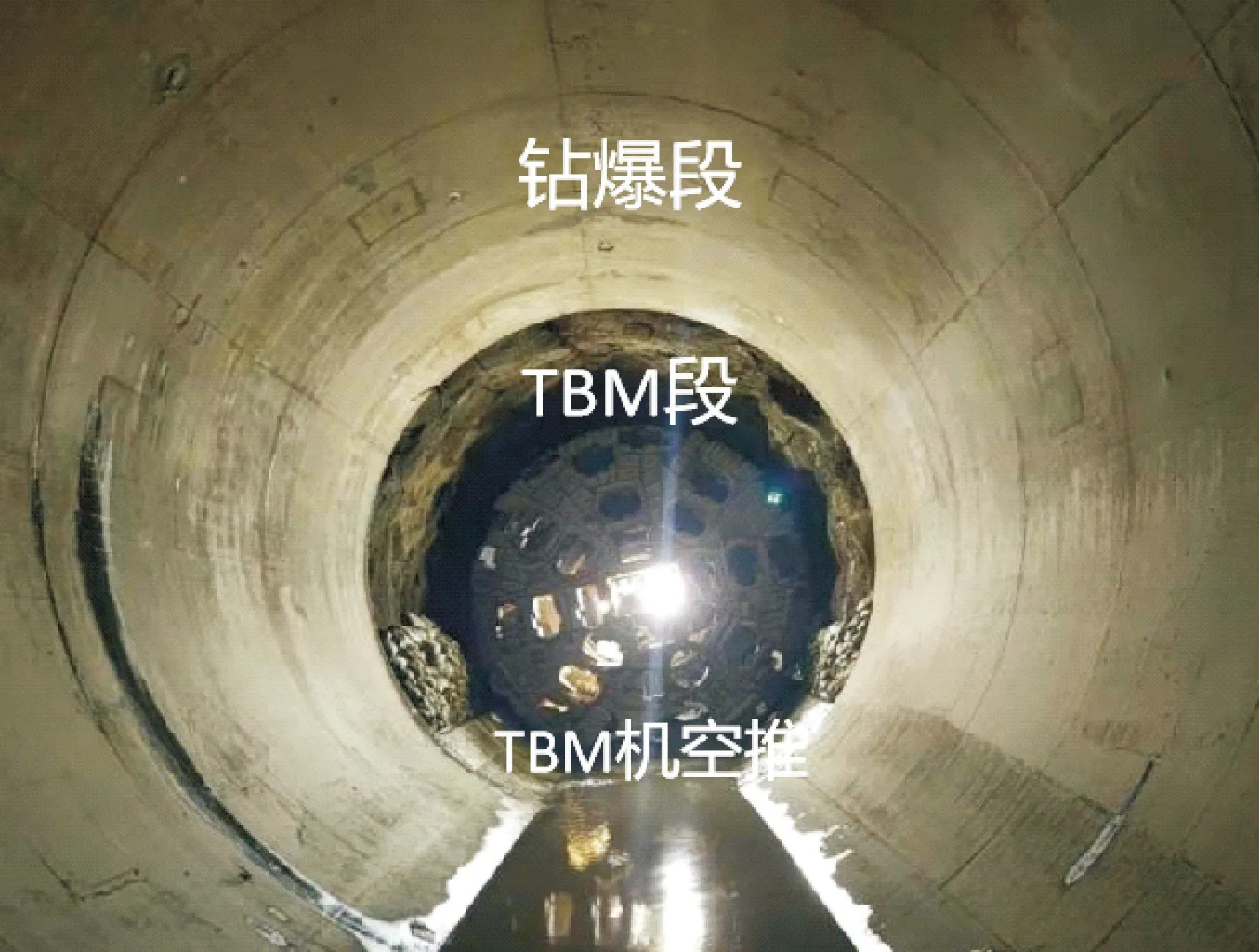

榕江关埠隧洞引水工程是粤东三江水系连通工程的4个子项目之一,输水隧洞全长为27.055 km,采用双护盾TBM法施工为主,钻爆法为辅的施工工法,其中TBM掘进24.588 km,钻爆法开挖2.467 km,隧洞埋深为130~200 m,沿线围岩大部分为弱分化~微风化花岗岩,围岩坚硬完整,岩石强度高(平均强度为130 MPa)。施工过程中,TBM掘进第一段6.33 km贯通后,需要空推步进1.036 km后进行TBM二次始发掘进,TBM隧洞开挖直径为5.06 m,隧洞开挖完成后,采用拼装预制六边形钢筋混凝土管片衬砌,管片厚为250 mm,成型后隧道洞径为4.3 m(见图1),钻爆段开挖横截面为6.26 m×6.26 m的城门洞型,采用C30混凝土进行衬砌施工,衬砌后洞内直径为5.46 m(见图2)。

图1 TBM法隧洞断面示意(单位:mm)

图2 钻爆法隧洞断面示意(单位:mm)

3 TBM空推步进面临的技术难题和解决思路

3.1 面临的技术难题

榕江关埠引水隧洞由于TBM法与钻爆法施工工艺不同,导致洞径尺寸有所差异,两洞段的贯通面出现一定程度的高差,形成580 mm的台阶。该项目TBM设备配套的承重轮仅适用于4.3 m洞径的隧洞,承重轮无法直接落在钻爆法隧洞二衬混凝土工作面上,造成设备承重轮悬空,若按照常规方法,则需要重复在设备配套承重轮下加垫工字钢以解决断面高差问题,这样不仅大大降低了TBM设备的空推步进效率,并且由于加垫型钢结构的不稳定性,TBM空推步进施工过程中存在安全隐患。此外,由于TBM在空推步进时不能通过撑靴撑紧围岩提供反力使其向前步进,通常情况下,需依靠管片提供反力支撑TBM空推步进,但是空推段管片非永久性管片,存在TBM撑紧力不足,管片造价贵、体型大、拆卸复杂等弊端。

3.2 解决思路

为了解决上述施工技术难题,研发一种TBM变洞径空推步进技术,即将配套承重轮结构改变,内置可伸缩油缸,通过油缸伸缩以适应隧洞断面尺寸变化,并且利用预制仰拱块代替拼装管片提供推进反力等措施,以克服钻爆法施工后造成洞径变大,撑靴失效、轨距偏离等施工技术难题。

4 TBM变洞径空推步进施工

4.1 液压承重轮安装施工

榕江关埠引水工程TBM掘进第一段6.33 km隧洞与钻爆段隧洞连通后,首先清理掌子面渣土以及刀盘内外渣土,拆除刀盘上滚刀,TBM机向前推进使刀盘坐落于空推段轨道上(见图3),待1#连接桥前转向轮到达空推段后,进行临时支撑加固,并安装1#连接桥液压承重轮,随后拆除临时支撑,使承重轮坐落于空推段混凝土面圆弧上,TBM机继续向前推进,直至1#连接桥后转向轮到达空推段处,完成后承重轮的安装。随后TBM机继续向前推进,待2#连接桥具有足够空间位置后,进行2#连接桥液压承重轮的安装,使承重轮坐落于混凝土面圆弧上(如图4所示,红色部份为加工制作)。

图3 TBM空推段示意

图4 承重轮安装示意(单位:mm)

4.2 变洞径液压承重轮施工

由于TBM法与钻爆法施工工艺不同,洞径尺寸有所差异,导致两洞段的贯通面出现一定程度的高差。在TBM变洞径空推步进施工过程中,当盾体位于TBM法空推段时(洞径Φ4.3 m),液压油缸伸出至适宜的位置,使承重轮坐落于空推段混凝土面圆弧上,通过液压锁固定承重轮,由辅推油缸驱动盾体向前空推步进;当在TBM盾体处于钻爆法空推段时(洞径Φ5.46 m),液压油缸回收至合适位置,使承重轮坐落于二衬混凝土工作面上,同样通过液压锁固定承重轮,辅推油缸驱动盾体继续向前空推步进,完成TBM变洞径空推步进施工。液压承重轮变洞径施工示意见图5。

TBM法空推段

钻爆法空推段

4.3 预制仰拱块施工

为解决TBM机在空推步进时撑靴撑紧力不足等问题,利用预制仰拱块代替管片拼装提供推进反力,参考以往类似工程经验参数,设计制作仰拱预制管片[11]。预制仰拱块采用钢筋混凝土制作(见图6),仰拱块配筋主筋采用HRB400级钢筋,保护层厚度为50 mm,混凝土强度等级为C30,设计外形尺寸2 000 mm×700 mm;预埋螺母采用聚酰胺材料,每片4颗;采用M22×135钢螺栓,产品等级为C级,性能等级为8.8级。为方便预制块吊装及运输,在1#连接桥上焊接H100型钢作为跑道,采用1.5 kW电动葫芦进行垂直调运及行走控制,该方法省时省力,显著提高了施工效率(见图7)。预制仰拱块具有良好的稳定性,完全满足TBM空推步进撑紧力的需要,并且工艺简单、制作成本低,显著降低了TBM空推步进的施工成本。

图6 仰拱预制块结构示意(单位:mm)

图7 预制块吊装安装示意

4.4 TBM推力计算

1) 盾体所需推力计算

榕江关埠引水工程使用的TBM为中铁装备生产的CREC771型双护盾式TBM,根据文献9,其盾体部位的总重约为444.4 t,空推施工过程中在混凝土表面与盾体摩擦面间涂抹EP2(锂基润滑脂)进行润滑,以减小滑动摩擦阻力。

盾体所需推力F1计算如下:

F1=μ×N×λ=444.4×0.6×1.2=319.68 t 。

其中:盾体总重N为444.4 t;摩擦系数μ取0.6;安全系数λ取1.2。

2) 油缸推力计算

TBM空推步进采用油缸提供推力,并利用底部布设的预制仰拱块提供反力向前推进。根据生产厂家提供的《CREC771设备操作手册》[12]可知推进油缸的相关参数,并通过计算得到油缸推力F2。

油缸无杆腔面积:

推进系统最大操作压力35 MPa,单个油缸的最大推力Fd为:

Fd=PS=350×706.5=247.275 t 。

TBM空推步进时在4#、5#、6#、7#4个油缸共同作用下,最大推力F2为:

F2=4Fd=4×247.275=989.1 t 。

综上,对比可知F2>F1,说明油缸推力可满足TBM空推步进的施工需求。

4.5 TBM空推步进施工

TBM隧洞与钻爆段隧洞连通后,利用调节液压承重轮通过TBM法和钻爆法临界面,仅用底部4#、5#、6#、7#4组辅推油缸提供驱动力,由仰拱预制块提供盾体推进所需的反力,具体施工步骤如下。

1) 当TBM机到达预定位置后,回收底部4#、5#、6#、7#4组辅推油缸,使其底部满足预制块放置空间(预制块宽度为700 mm,当空间大于等于900 mm时,满足放置条件)。

2) 采用葫芦吊机将仰拱块吊运至指定位置,并放置稳定。

3) 伸出辅推油缸,并使其顶紧预制块,经检查确认无问题后,逐步加大底部油缸压力使设备向前移动(当底部油缸压力到达50 bar时,需停止对设备进行检查,确认无任何阻碍后继续加大推力并全过程监测)。

4) 使用Ф25 mm钢筋将仰拱块吊筋连接(采用焊接方式),增加受力整体性。

在空推步进过程中,按照上述步骤1~3循环进行,每循环步进700 mm,仰拱块间需用Ф25 mm的钢筋连接成整体,施工中,应对底部清理干净,仰拱块放置牢固,高程保持一致,轨道安装孔位中心线在一条直线上,在仰拱块吊运过程中,应多次检查吊索具及起重设备,对不符合要求的相关部件及时更换,确保施工安全,TBM主机步进后,后配套跟进主机同步前进,依序铺设钢枕梁、三角支腿和钢轨,钢轨铺设为运输轨及后配套轨(如图8所示)。

图8 TBM空推步进施工示意

4.6 应用效果

榕江关埠引水工程T3隧洞段TBM空推步进施工,采用TBM变洞径空推技术后TBM空推步进效率由原设计30 m/d提高至90 m/d,优于国内其他类似工程[13],TBM空推段1.036 km施工工期共30 d,相较于原计划共节约工期40 d。TBM空推步进施工顺利,施工期间未发生质量安全事故,变洞径空推步进技术应用效果较好。

5 结语

本文依托工程施工实践,对TBM变洞径空推步进施工技术进行研究,通过改变配套承重轮结构,利用预制仰拱块代替拼装管片提供推进反力等措施,解决了TBM变洞径空推步进撑靴失效、轨距偏离等技术难题。本技术优化了TBM空推步进施工工艺,解决了TBM变洞径空推步进效率低的施工技术难题,提高了TBM空推步进施工的适用性,实现了TBM安全高效空推步进施工。