飞来峡水电厂调速器系统技术改进与应用分析

2022-11-08肖南文

肖南文

(广东粤海飞来峡水力发电有限公司,广东 清远 511825)

1 原调速器简介及存在的主要问题

1.1 调速器系统

飞来峡电厂机组的原调速系统引进奥地利MCE公司,型号为MIPREG DGC 600C,属于采用PID调节规律的双调节微机数字调速器,整套系统包括AGC系统、电子调节器、执行机构、引水和泄水系统、水轮发电机组和测量元件等(如图1所示[1]),电子调节器和执行机构构成水轮机调速器。电子调节器接收机组频率、功率和AGC系统的负荷给定信号并在内部实现频率和功率闭环调节。

图1 调速系统的组成模块示意

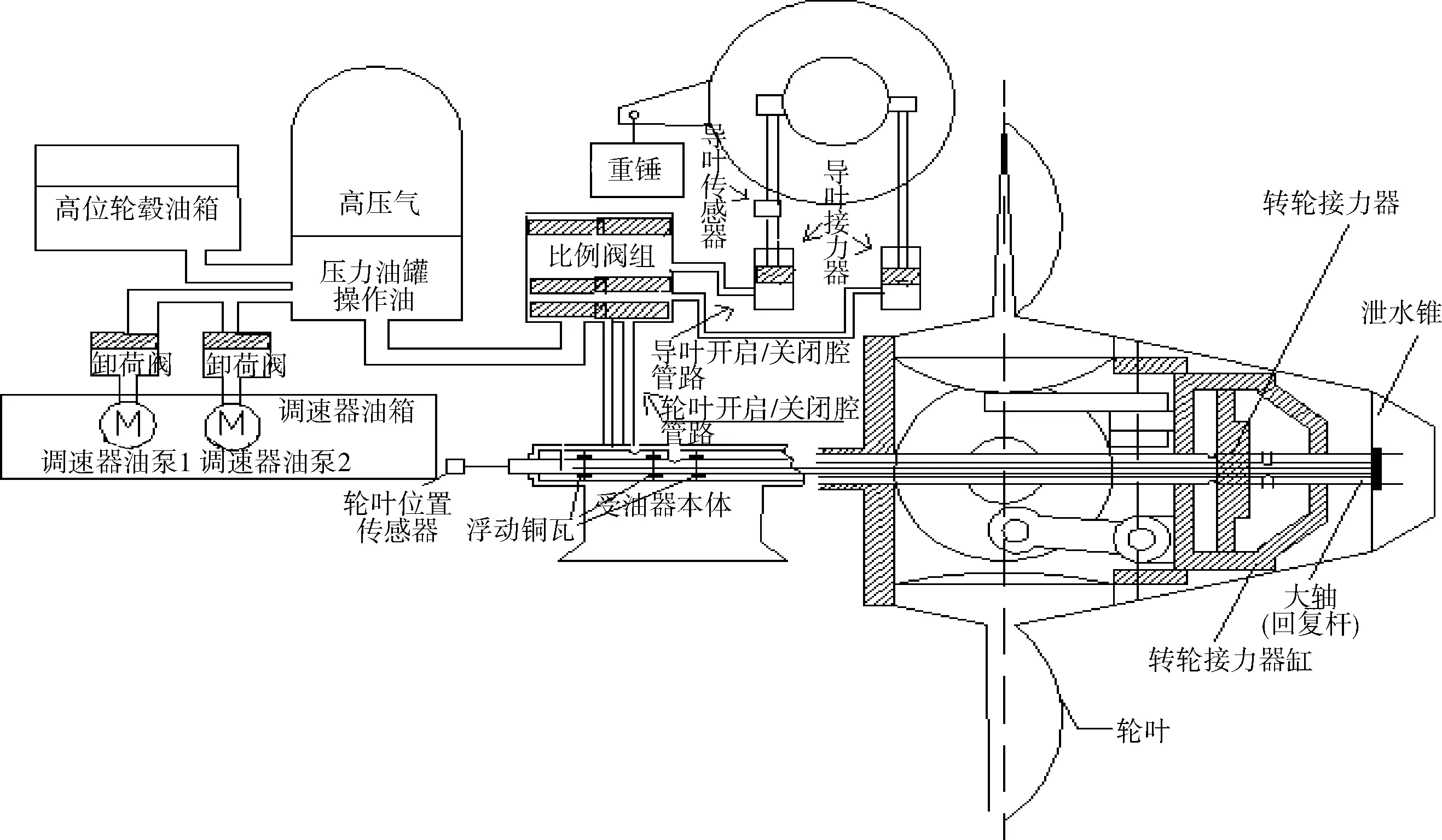

1.2 执行机构[2]

执行机构包括压力油罐、调速器油箱、漏油箱、轮毂油箱、比例阀组、旁通阀组、受油器、导叶接力器、重锤、轮叶接力器、导叶、轮叶和轮毂等组成。调速器油箱中油由调速器油泵泵油到高压油罐形成压力操作油,高压油罐中的操作油由比例阀组控制配送到导叶开启腔、关闭腔和轮叶开启腔、关闭腔管路,油经过管路输送到导叶接力器和轮叶接力器,通过接力器操作导叶、轮叶[3]。操作油系统为机组导叶、轮叶动作提供动能的执行机构系统如图2所示。

图2 执行机构示意

1.3 存在的主要问题

1) 飞来峡机组的调速器系统为20世纪90年代的产品,各部位的元器件老化现象正日益突出,整体运行的稳定性也逐年下降;近年来陆续出现了导叶和轮叶开度传感器故障、调速器电源模块故障、调速器主板和输入输出板故障、液压元件(快关阀、旁通阀、卸荷阀和电液转换器等)故障等导致机组非计划停运的事件,影响机组的安全稳定运行和发电效益。

2) 飞来峡机组调速系统所用的主要配件和自动化元件已基本停产或进行了升级换型,存在备品备件采购困难和采购周期长等问题,影响了设备的维护消缺工作。

3) 现用的导叶及轮叶位移传感器的内部电路采用多圈电位器进行信号转换及传输,属于接触式的位移传感器,在使用一定时间后会出现电位器磨损及接触不良的问题,易导致导叶或浆叶开度信号中断引起电调故障跳闸停机[4]。

4) 原调速系统采用6 200 L压力油罐,选用单台油泵连续运行方式,定量泵油,当油压到达58 bar(备用泵为56 bar)时,主油泵的加载阀动作,油泵泵油输入压力油罐;当油压到达60 bar时,加载阀停止加载,油泵泵出的部分油流将返回到调速器油箱;由于减载时油流仍然回到调速器油箱并具有油泵全流量(约1~1.5 bar压力),此时油泵仍有较大输出功率,同时减载后油泵并不停机而是持续运转,导致电机电能损耗偏大;且调速系统轮毂油箱的补油采用压力油罐持续补油方式,多余的油通过溢流管流回调速器油箱[5],此方式下压力油罐的压力下降较快进而引起调速器油泵频繁泵油,导致操作油在调速器系统管路、油箱和油罐等设备中加速循环,致使油温偏高[6]油质变差(正常运行时平均油温为52℃,环境温度高时平均油温为54℃)。

2 技术改进与应用分析

2.1 技术改进的主要内容

本次技术改进选用了TC1703XL微机调速器(TC1703XL微机控制器主要配置如图3)及其配套的机械液压装置和自动化元器件,对调速器系统的电气部分和机械油压部分进行了技术改进。调速器电气部分进行整体升级更换,包括更换调速器GT01柜和GT02柜及内部元器件,并对导叶、轮叶位移传感器和齿盘测速探头等相关自动化元件进行换型升级,更换与调速器相关的二次回路电缆。调速器机械部分进行了部分改进,调速器油箱及机械柜进行整体更换,包含油泵、油泵阀组、导叶控制阀组、轮叶控制阀组、快关阀组、旁通阀组控件、调速器主油泵加减载阀块、压力开关,油位变送器等元件;同时在调速器油箱上增加1台小型增压泵,原调速器油箱的油冷却器更换成管式冷却器,增加轮毂油箱补油阀,增加轮叶比例阀先导级及主级间的控制油路块,将原调速器比例控制阀更换为REXROTH公司的4WRLE35型比例阀等。

图3 TC1703XL微机控制器主要配置示意

2.2 技术改进的主要亮点

1) 采用CPU 3套冗余、IO模块2套冗余、外围信号2套冗余、电源模块2套冗余的多级交叉冗余方式,可最大限度保证系统的长期安全稳定运行。

2) TC1703XL微机控制器为水电站自动化控制专用微机系统,采用32位CPU,闪存卡存储调速器应用程序,无须电池(原调速器的程序在调速器断电后靠主板上的后备电池维持);控制器采用实时多任务操作系统,并具有实时时钟,可通过GPS对时;每个I/O模板都带有处理器,采用现今最先进的多处理器体系结构,单一处理器失效只能导致单一功能失效,不会影响系统其他功能。

3) 测频环节采用专用的测频模块和残压信号隔离器,实现微机本体测频,抗干扰能力强;测频模块计数脉冲为20 MHz,测频精度为0.000 125 Hz,相比原测频模块0.001 Hz的精度提高了1个量级,为调速器1次调频功能的正常发挥提供坚实的设备基础[7]。

4) 全面支持IEC系列国际标准通信规约,硬件和软件与在用的机组监控系统为同一平台,系统设计统一,可实现2套系统间以通讯的方式进行联接。

5) 导叶及轮叶位移传感器选用德国公司生产的Temposonics-Ⅲ高精度位移传感器,具有2 μm分辨率,输出信号为4~20 mA。该传感器为非接触式位移传感器,相比原系统采用多圈电位器接触式的位移传感器,其可靠性高,重复性好,可有效解决因电位器磨损严重及接触不良导致导叶或浆叶开度信号中断,引起电调故障跳闸停机的问题[7]。

6) 旁通阀的控制采用增加1个旁通阀紧急停机电磁阀的方式,可强化旁通阀控制机组过速的作用和能力。

7) 调速系统的主油泵设计为间歇启动运行的方式,同时在保证供油量的前提下减小主油泵电机的容量,增加1个持续运行的小功率增压泵,并把原调速器油箱的强制循环油冷却器更换成管式冷却器,方便日后的运维。

8) 原调速系统轮毂油箱的补油采用压力油罐持续补油方式[8],多余的油通过溢流管流回调速器油箱,此方式导致压力油罐的压力下降较快及调速器油泵频繁打油。改进后将增加1个轮毂油箱的补油电磁阀,该电磁阀由轮毂油箱油位节点直接控制,当轮毂油箱油位低时,电磁阀动作,压力油通过此阀进入轮毂油箱,当油箱油位高时,电磁阀关闭,压力油截止供油,以解决压力油罐的压力下降较快及油耗较大的问题。

9) 新调速器增加了1块15寸彩色液晶触摸屏,具有良好的中文人机界面,具有在线录波、存储故障信息、支持Windows操作界面等强大功能,用户可以直接通过触摸屏查看调速器各相关数据及运行曲线。新系统的调试软件支持在线监视、曲线记录等功能,调速软件自带机组模型,配合调试软件可实现调速器及机组运行的离线仿真,方便运行维护人员对调速器进行故障检查、参数调整、整体试验及学习调速器相关知识。

10) 本次技术改进采用的是REXROTH[8]的两级比例伺服阀4WRLE35,额定流量为1 500 L/min。导叶及轮叶可采用相同比例阀,具有互换性,可减少备件储备。调速器电气指令将直接控制比例阀的开口从而控制导叶及轮叶的动作。

11) 紧急停机采用以下2种方式[8]:① 通过比例阀:紧急停机电磁阀动作后,将切断导叶及轮叶比例阀的控制油路,比例阀将不再受电气信号控制。导叶比例阀的主级将在油压的作用下向关机方向移动,导叶关闭。轮叶比例阀的主级可在油路上设计成静止不动,以满足紧急停机时的轮叶关闭规律的要求。比例阀的主级在紧停动作时的动作方式由插入在比例阀先导级及主级间的油路块实现(原系统轮叶比例阀无此设计)。② 通过旁通阀:旁通阀连接导叶开关机腔,在机组正常运行时,旁通阀是关闭的;当紧急停机动作或系统失油压时,旁通阀将打开,导通导叶接力器的开关机腔,导叶将在重锤的作用下关闭。旁通阀的控制可采用紧急停机电磁阀或另增加的一个旁通阀紧急停机电磁阀,本次改造,采用新增1个紧急停机电磁阀的方式。

12) 增加1个轮毂油箱补油阀,原调速系统轮毂油箱补油采用压力油罐持续补油方式,多余的油通过溢流管流回调速器油箱,此方式压力油罐的油耗较大。本次改进将增加1个补油电磁阀,该电磁阀由轮毂油箱油位节点直接控制,当轮毂油箱油位低时,电磁阀动作,压力油通过此阀进入轮毂油箱,当油箱油位高时,电磁阀关闭,压力油截止供油。

13) 原调速系统技术改进后系统主油泵采用间歇启动运行方式,增加1个持续运行的小功率增压泵(额定功率为7.5 kW),在压力油罐压力为58~60 bar之间时,启动增压泵持续泵油增压,到60 bar后使增压泵空载运行。该方式有以下优点:①节能,系统主油泵采用间歇启动方式,依据压力值启动,增加增压泵后,主油泵的运行时间可大大缩短,减少系统的空载损耗;② 降温,由于新增的增压泵为压力补偿泵,在油压接近60 bar时其增压泵输出功率接近为0,可大幅减少系统的发热量,显著降低调速器油箱和压力油罐内的油温。

2.3 调速器系统应用性能分析

此次技术改进未改变原控制原理、原PID调节规律、原有的功能和原有的控制方式,增加AGC接口功能,对现有AGC控制逻辑和调节参数进行了优化[9];能成功通过第三方试验机构开展的参数实测、建模和1次调频功能试验,其静态特性和动态特性品质等技术指标优于国家和行业相关规程规范的要求,具体性能技术指标如下:

1) 1次调频性能[9]

① 1次调频死区不大于±0.05 Hz; ② 调速系统速度不等率(永态转差系数)不高于4%; ③ 调速系统迟缓率小于0.15%;④ 1次调频响应滞后时间不大于3 min;⑤ 1次调频稳定时间小于30 min;⑥ 1次调频的负荷响应速度自频差超出1次调频死区开始,达到90%目标负荷的时间不大于15 min;⑦ 1次调频的负荷变化幅度避开机组最大和最小负荷限值振动区间运行;⑧ 具有1次调频的自动投入和手动投、退功能,机组正常并网运行时1次调频功能能动投入。

2) 静态特性

① 静态特性曲线近似为直线;② 测至主接力器的转速死区ix不大于0.06%;③ 在水轮机静置及输入转速信号恒定的条件下接力器摆动值不超过0.25%;④ 浆叶随动系统的不准确度ia不大于0.8%,实测协联曲线与理论协联关系曲线的偏差不大于浆叶接力器全行程的1%[9]。

3) 动态特性

① 调速器能保证机组在各种工况和运行方式下的稳定性,在空载工况自动运行时,施加一阶跃型转速指令信号,待机组稳定后测其转速摆动相对值不超过±0.25%。② 机组启动开始至机组空载转速偏差小于同期带(1%~-0.5%)的时间TSR不大于从机组起动开始至机组转速达到80%额定转速时间的5倍。③ 机组甩负荷后动态品质能达到:甩100%额定负荷后,在转速变化过程中,超过稳态转速3%额定转速值以上的波峰不超过2次;从机组甩负荷时起,到机组转速相对偏差小于±1%为止的调节时间tE与从甩负荷开始至转速升至最高转速所经历的时间tM比值不大于8;转速或指令信号按规定形式变化,接力器不动时间不大于0.2 s[9]。

2.4 降温效果分析

改进前调速器油箱油温正常运行时平均为52 ℃,夏天环境温度高时平均油温为54 ℃,报警设定值为55 ℃,技术改进后,调速器主油泵泵油次数明显减少,调速器油冷却循环泵启动次数变为0次;冬天环境温度低时平均温度为20 ℃,夏天环境温度高时平均温度为36 ℃。6 200 L的压力油罐中有1 404 L为循环油,有350 L为死油量(该部分温度变化能量忽略不计),5 700 L的调速器油箱运行油量为2 280 L,总计约3 684 L油(不含轮毂油),油号为N46,密度为 0.875 kg/L,总质量约为3 223.5 kg,比热容为 1.87 kJ/(kg·℃),1 kJ等于0.277 8 W时,根据能量公式Q=cmΔt,冬季Q1=1.87×3 223.5×(52-20)=192 894.24 kJ;转换为电能约为53.59 kWh;新调速器系统每天降温节能约为1 286 =kWh。夏季Q2=1.87×3 223.5×(52-36)=96 447.12 kJ,为冬季的一半,每天降温节能约为643 kWh。按11月到3月为冬季,4月到10月为夏季;折合4台机组平均机组等效利用系数为65.51%;改进后每年每台机组节约电能约为21.48万kWh。

2.5 节能效果分析

机组调速器系统主油泵额定功率为90 kW,空载时功率约为27 kW;调速器油冷却循环泵额定功率为3 kW,新增增压泵为7.5 kW。改进前,机组并网运行时,主油泵24 h连续运行,停机间歇启动;改进后,并网时主油泵间歇启动,增压泵连续运行,停机时主油泵间歇启动,增压泵不运行。改进前后调速器系统各泵的运行时间、能耗及机组每天并网与停机的总能耗如表1所示,按机组等效利用系数65.51%,即全年机组并网运行时间为240 d。停机时间为125 d,每年每台机组节约12.6万 kWh(漏油泵能耗忽略不计)。

表1 改进前后各泵能耗统计

3 结语

1) 本次调速器系统技术改进减少了飞来峡水电厂因调速器系统备品备件不足或采购周期长造成的发电效益损失;以增压泵代替主油泵连续运行,实现了以较为经济实惠的增压泵磨损代替昂贵的主油泵磨损,减小了主油泵的维修几率和难度,减少机组非计划停运事件。

2) 调速器系统技术改进后,机组开机/停机时间较原系统稍长(延后约为15 s),但开停机过程均平滑顺畅,因改进该系统飞来峡水电厂4台机组平均每年可节能约电能约136万kWh。

3) 原调速器系统操作油(粘度:46 mm2/s(40 ℃)),最优运行温度为50 ℃,改进后偏离了最优运行温度,所产生的影响还有待后续数据分析。

4) 需要进行调速器系统技术改进的水电站还可以进行如下改进尝试:① 去掉调速器油冷却循环泵及冷却板等全套设备;② 去掉轮毂油箱油温监视装置及其线路;③ 在增加增压泵的前提下保留1台调速器主油泵,即在完善增压泵和1台调速器主油泵的配合使用控制图纸后可以去掉另外1台大功率备用泵;④ 如选用TC1703XL微机调速器,其微机控制器应增加CPU对闪存器、存储器等部分数据定期清除功能,防止调速器人机交互窗口频繁出现数据内存不够的报警信息。