考虑电力牵引链路非线性损耗的列车节能驾驶方法

2022-11-08冯晓云王青元孙鹏飞黄德青

肖 壮,冯晓云,王青元,孙鹏飞,黄德青

(西南交通大学 电气工程学院,四川 成都 611756)

轨道交通车辆作为能效最高的公共交通工具,得到了快速发展和广泛应用。随着运营规模的不断扩大,列车运行总能耗显著增加。牵引驱动能耗占总能耗的50%以上[1],包括克服阻力做功、电力牵引系统和牵引供电系统损耗三大部分。因此,研究考虑电力牵引链路非线性损耗的列车节能驾驶方法,将有助于减小系统损耗,进一步降低列车运行能耗,提升系统效能[2]。

目前,研究列车节能驾驶策略一般以轮周机械能最小为优化目标[3-4]。文献[5-6]基于极大值原理分析得到列车节能工况,包括全力牵引、恒速牵引、惰行和全力制动。在此基础上,文献[7]考虑再生制动能量利用,分析得到最优工况还包含恒速电制动。文献[8-9]分别基于遗传算法和粒子群算法等启发式算法计算列车节能操纵策略。文献[10-11]基于动态规划算法设计了列车正点节能操纵算法,降低了列车运行能耗。该方法可以有效处理模型非线性,得到最优解。

以上方法忽略了列车牵引链路非线性损耗,轮周机械能最小并不意味着列车运行电能最小[12]。电力牵引系统结构复杂,运行过程存在电-磁-热-机械能间的转换,系统损耗机理建模复杂度高[12]。实测数据表明,电力牵引系统损耗与列车牵引力和运行速度有关[13-14]。此外,牵引供电系统存在非线性传输损耗,其损耗大小由负载功率和列车位置决定,均与列车驾驶策略直接相关。

本文以地铁列车节能驾驶为研究对象,结合实测数据和系统模型建立牵引链路非线性损耗模型,包括电力牵引和牵引供电系统损耗。综合考虑列车动力学模型、运行约束条件(线路限速,坡道,运行时间)和系统损耗,构建节能运行最优控制模型。结合极大值原理和动态规划方法,设计一种满足运行约束条件的节能优化算法。通过仿真案例对比不同能耗模型对节能驾驶方案的影响。

1 列车纵向动力学模型

列车运行速度由牵引力、制动力、基本运行阻力和坡道附加阻力共同决定。结合受力分析和牛顿第二定律,其变化规律可以描述为

( 1 )

列车运行时间变化可以表示为

( 2 )

式中:s为列车运行位置;v为列车运行速度;t为列车运行时间;M为列车质量;γ为回转质量系数;Fb为空气制动力;Ft为牵引电机产生的牵引力/电制动力,Ft大于0为牵引力,Ft小于0为电制动力;F0(v)为列车速度为v时的基本运行阻力;Fs(s)为列车在s处的附加阻力。

根据文献[15],基本运行阻力包含列车运行过程中的风阻和轮轨摩擦阻力,可表示为车速的二次函数;附加阻力包含坡道附加阻力和曲线附加阻力,分别可以表示为

F0(v)=a+bv+cv2

( 3 )

Fs(s)=Mgsinα+MgR/r

( 4 )

式中:a、b、c均为常数,具体数值由列车类型确定;R为常数,通常取600;α为线路坡度值;r为曲线半径。

列车轮周机械功率Pt为

Pt=Ft·v

( 5 )

2 牵引链路非线性损耗模型

2.1 列车运行能耗组成

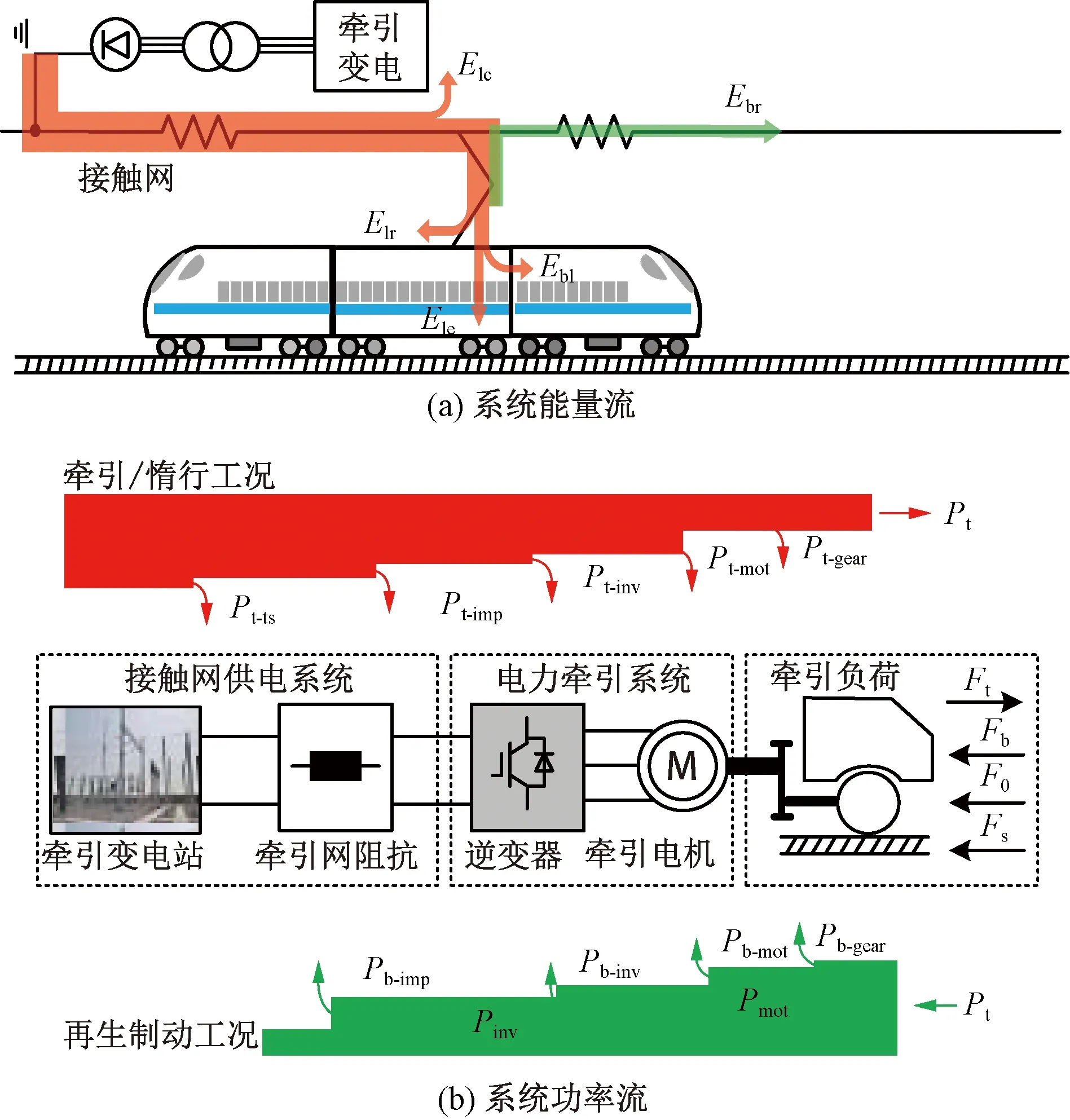

列车运行能量传递过程如图1(a)所示,图1(a)中,E1r为运行阻力损耗,Ebl为制动损耗,Ebr为再生制动能量,Ele为电力牵引系统损耗,Elc为牵引供电系统损耗。通过受电弓与接触网接触,电能从牵引变电站流入列车电力牵引系统,电流在变电站和接触网传输过程中产生损耗Elc。电力牵引系统通过牵引变流器和牵引电机,将电能变换为机械能,此过程中产生系统损耗Ele。轮对机械能主要用于克服基本运行阻力和线路附加阻力,产生损耗Elr。同时,列车制动过程包含电制动和空气制动两种方式,空气制动会造成制动损耗Ebl,而部分电制动能量可反馈回牵引网,供其他列车牵引使用,该部分能量为Ebr。

牵引链路功率损耗主要包含接触网供电、电力牵引系统和齿轮传动系统,如图1(b)所示。当列车运行于牵引或惰行工况时,接触网供电系统存在变电站损耗Pt-ts和接触网传输损耗Pt-imp;电力牵引系统存在逆变器损耗Pt-inv和牵引电机损耗Pt-mot;齿轮传动系统存在损耗Pt-gear。当列车运行于再生制动工况时,齿轮传动系统、牵引电机、逆变器和牵引网损耗分别为Pb-gear、Pb-mot、Pb-inv和Pb-imp。

图1 列车运行能量流和功率流

2.2 电力牵引系统损耗模型

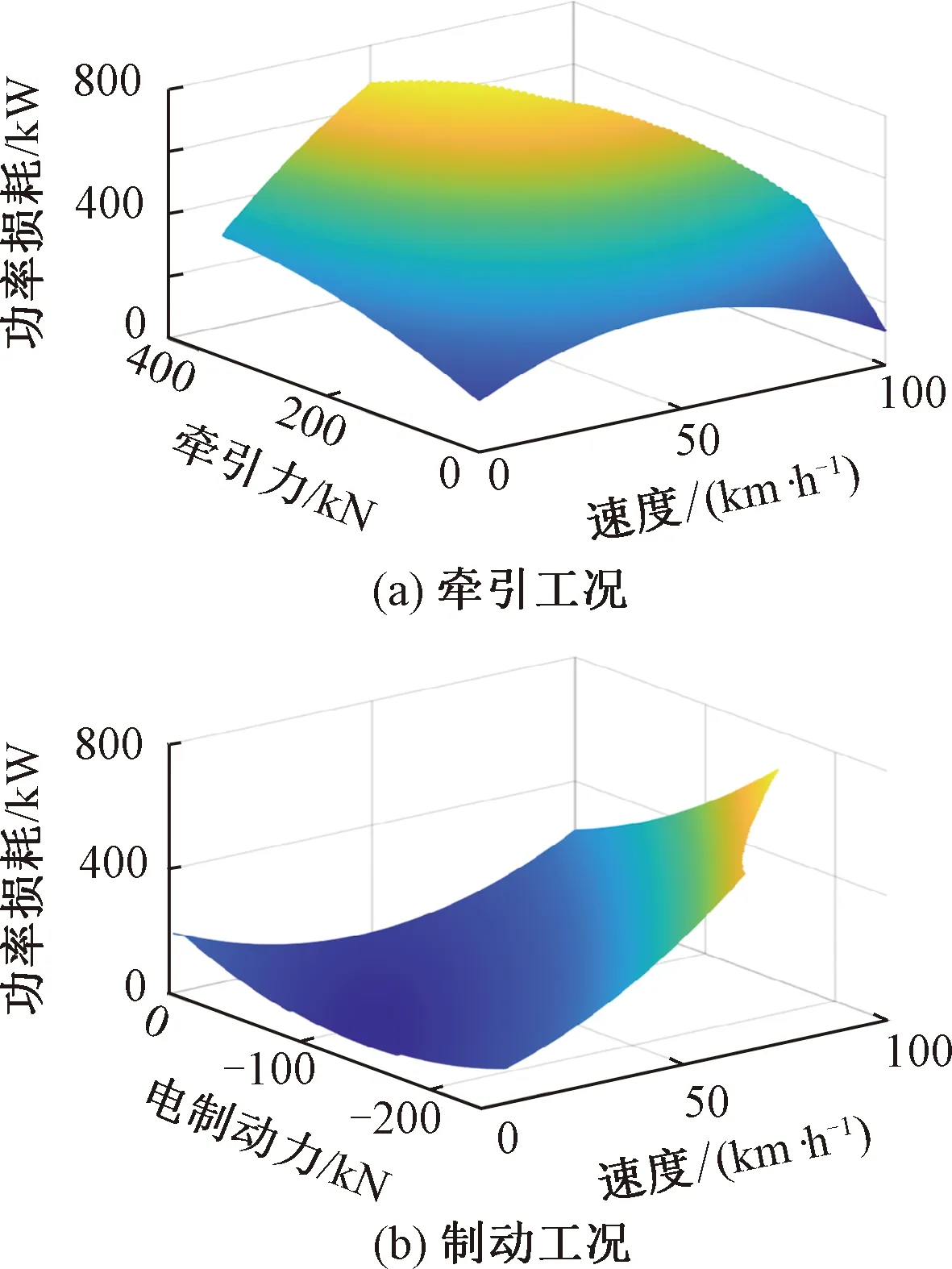

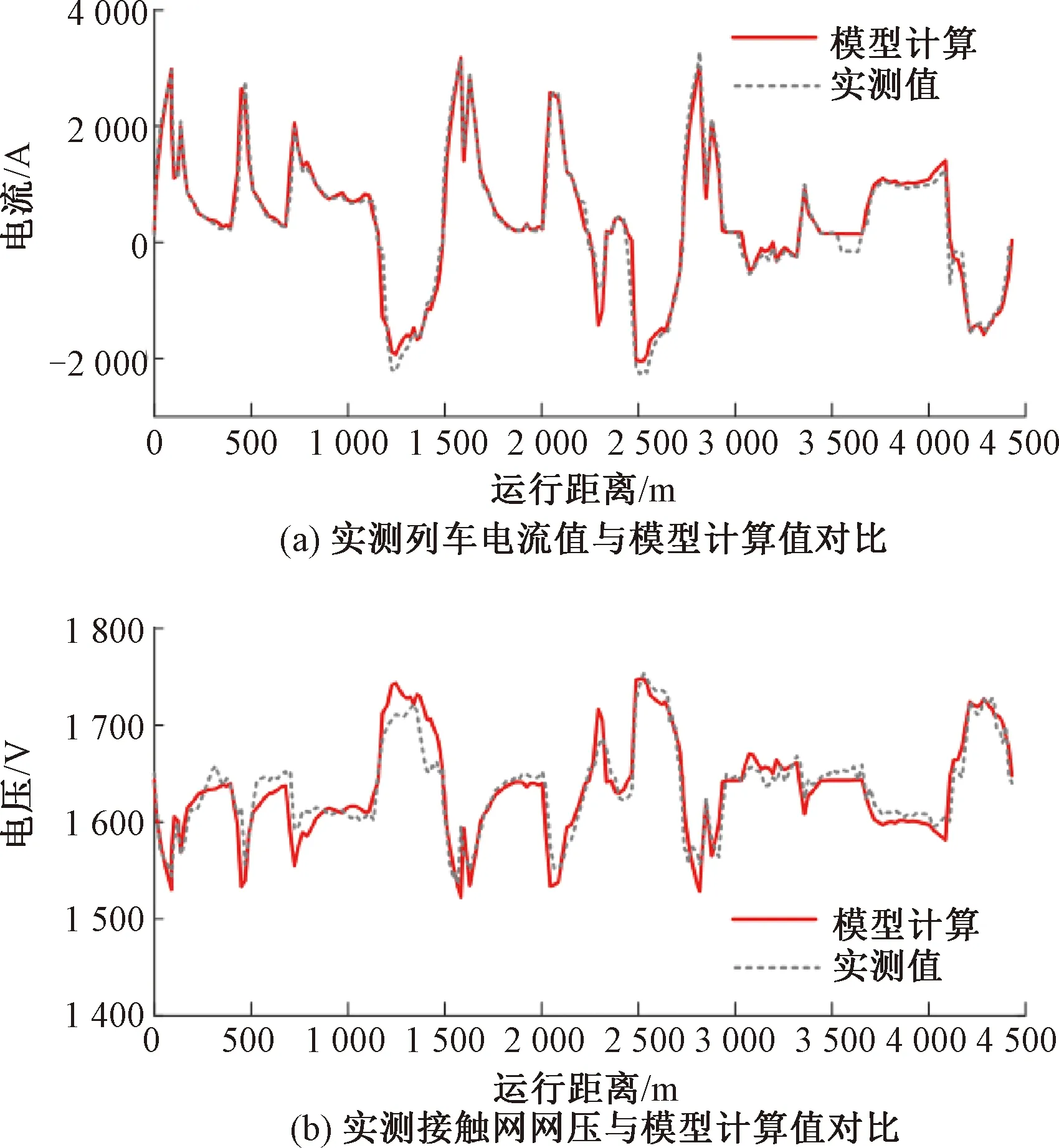

电力牵引系统损耗大小与列车负载功率直接相关,受运行速度和牵引力的影响[13-14]。同时,牵引工况和制动工况时损耗的产生方式和数值大小存在差异。因此,本文基于实车运行数据,采用最小二乘方法分别建立牵引工况和制动工况列车全速域运行损耗模型,以更准确的表征系统损耗。

以列车运行速度和牵引力大小作为自变量,以系统损耗作为因变量,根据均方根误差RMSE评估自变量不同阶次的拟合效果。牵引工况和制动工况对应的损耗关系如图2所示。

图2 电力牵引系统功率损耗

损耗值Pl与牵引力/电制动力、速度间的关系可以表示为

( 6 )

2.3 接触网损耗模型

直流双边供电方式的牵引网等效电路模型如图3所示。采用理想电压源V0和内阻R0等效表征牵引变电站输出外特性。It1、It2分别为两侧变电站的输出电流。接触网内阻采用分布参数电阻模型等效,阻值大小与相对应的接触网长度成正比。当相邻两个车站间的距离为l、牵引变电站与对应车站的距离分别为L1和L2时,列车与牵引变电站的距离分别为s+L1和l+L2-s。因此,电阻值R1、R2、R3、R4可以表示为

图3 牵引网等效电路模型

( 7 )

式中:ρ1为接触网电阻率;ρ2为走行轨电阻率。

从功率发挥角度,列车电功率Pinv包含轮周机械功率Pt和电力牵引系统损耗Pl。

Pinv=Pt+Pl

( 8 )

从供电角度,列车所在位置的接触网网压为Vt,流经列车的等效电流为It。以列车轮对与钢轨接触点为零电势参考点,结合等效电路中电压、电流关系,列车电功率Pinv和牵引变电站输出总功率Ps分别为

Pinv=(It1+It2)·Vt=

( 9 )

Ps=(It1+It2)·V0=

(10)

结合式( 8 )、式( 9 ),可根据列车牵引力和运行速度计算接触网网压Vt。在此基础上,根据式(10)可以计算牵引变电站输出功率。

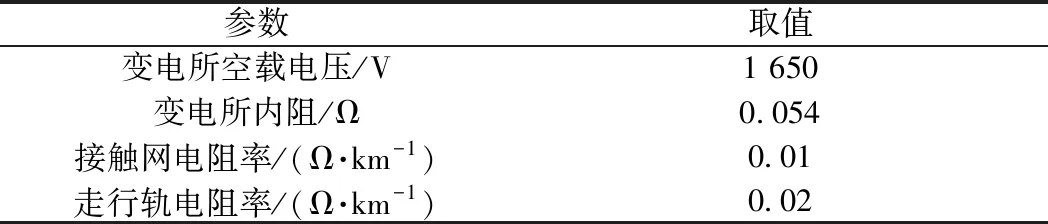

牵引网仿真参数见表1。为验证供电模型的正确性,以列车ATO操纵结果(牵引力和速度曲线)为输入参数,对比仿真计算和实测接触网电压Vt、列车等效电流It的变化情况,结果如图4所示。由图4可知,模型计算与实测数据较为一致,仿真计算模型准确性较好。

表1 牵引供电系统参数

图4 牵引网等效电路计算模型验证

3 最优控制分析与优化算法

3.1 节能最优控制问题

考虑列车牵引链路非线性损耗,以牵引变电站输出能耗最小为目标,建立节能最优控制模型,目标函数为

(11)

(12)

式中:Peq为列车运行等效功率;η为等效再生制动利用率[7]。

列车运行过程受到动力学方程式( 1 )、式( 2 )约束,同时还受自身牵引/制动性能、线路限速和接触网供电电压等约束。

Fmin(v)≤Ft(s)≤Fmax(v)

(13)

v(s)≤vlim(s)

(14)

Vmin≤Vt≤Vmax

(15)

式中:vlim(s)为线路限速;Fmin(v)和Fmax(v)分别为最大电制动力和最大牵引力;Vmin和Vmax分别为接触网电压的最小和最大值。

同时,列车运行过程还受到起点、终点速度以及线路时刻表的限制。

v(s0) =v(sf) = 0

(16)

t(sf)-t(s0)=T

(17)

式中:T为准点运行时间。

节能最优控制问题包含运行速度v和时间t两个状态变量以及电机控制力Ft(s)和空气制动力Fb(s)两个控制变量。该问题是一个多变量、非线性最优控制问题。

3.2 极大值原理分析

采用极大值原理分析节能最优控制问题,首先,构建Hamiltonian函数

(18)

式中:λt和λv分别为运行时间t和速度v对应的伴随变量。

由式(18)可知,哈密顿函数不显含时间t,则有

(19)

即λt为一个恒定常数,其具体数值由运行时间约束式(17)确定。

3.3 动态规划算法

本文采用动态规划算法求解节能速度曲线。对于多维状态的优化问题,动态规划算法可能会产生“维数灾难”[11]。依据极大值原理的分析,对于一个确定运行区间,λt为常数。因此,可将运行时间以等效能耗的形式考虑进目标函数。这样节能最优控制问题仅包含运行速度v一个状态变量,改变λt的数值大小可改变优化速度曲线,进而影响区间运行时间。目标函数J为

(20)

以等距离步长Δs将式(20)离散化,连续模型转化为离散形式为

(21)

式中:N为离散化阶段数。

为缩小可行解空间,首先根据线路条件(限速和坡道)、列车动力性能(牵引/制动性能和基本阻力特性)计算列车运行最大能力速度曲线,计算步骤为:

Step1以线路限速将运行过程划分为多个恒速区间,起点和终点视为两个速度为0的点恒速区。

Step2连接各恒速区。当相邻两恒速区的速度值出现正向变化,即后一恒速区速度值大于前一恒速区,则采用最大牵引工况从前一恒速区末端加速运行,直至速度等于后一恒速区的速度值;若牵引运行至该恒速区的末端点,速度仍小于目标恒速值,则调整该区间恒速速度至末端点速度。当相邻两恒速区的速度值出现负向变化,即后一恒速区速度值小于前一恒速区,则采用最大制动工况从前一恒速区末端反向计算,直至速度曲线产生交点。

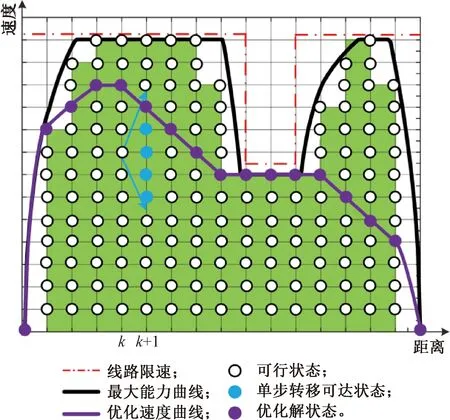

最大能力速度曲线限制了区间运行的速度边界,即优化速度曲线必然小于最大能力速度曲线。在此基础上将列车区间运行过程按距离离散化为多个阶段,在每个阶段求解最优状态转移过程,得到节能优化速度曲线,如图5所示。

图5 动态规划求解过程示意

(22)

后向DP算法开始于k=N-1阶段。考虑到终点位置的速度为0,其对应的能耗函数为

(23)

动态规划算法计算步骤为:

Step1分别以Δs和Δv为步长离散化线路距离和速度,N=(sf-s0)/Δs。

Step3重复Step2直至k=1,确定节能优化速度曲线、牵引/制动控制量和区间运行时间tsum。

Step4对比区间运行tsum和给定运行时间T,若条件|T-tsum|<ε成立,则优化计算结束,否则调整等效因子λt,重新执行Step2~Step4。

4 仿真验证

4.1 仿真条件

采用实际运营地铁线路,所选仿真区段包含4座车站,全长4.2 km,时刻表给定的各站A—B、B—C、C—D运行时间分别为94、86、108 s。动态规划算法中各参数取值分别为Δs=5 m、Δv=0.5 km/h、ε=0.5 s。

4.2 节能优化策略

分别以轮周机械能最小化,考虑电力牵引系统非线性损耗后列车电能最小化和考虑牵引链路损耗后变电站电能最小化为目标,采用动态规划算法求解。不同目标函数的优化速度曲线和实测ATO驾驶结果如图6所示。

图6 不同优化目标与ATO驾驶曲线对比

考虑牵引链路损耗后,列车节能运行策略发生变化。结合图6可知,机械能最小化策略采用全牵加速-恒速-惰行-最大制动的工况控制序列,惰行控制可有效利用区间运行富裕时间,降低列车牵引机械能。考虑系统损耗后,惰行工况会造成电力牵引系统和牵引供电系统损耗。列车电能最小化和变电站电能最小化方式均采用小功率再生制动工况取代了惰行工况,再生制动功率补偿系统损耗,避免牵引系统电能损耗。

不同运行策略能耗见表2。基本阻力损耗与列车运行速度的平方成正比,运行速度波动越大,对应的基本阻力损耗越大。ATO驾驶对应的基本阻力损耗最大,机械能最小化方式阻力损耗最小。机械能最小化方式可得到最小的轮周牵引能耗和电制动能量;ATO驾驶方式轮周牵引能耗和电制动能量均最大,其驾驶策略存在牵引与制动工况的切换,造成了不必要的系统损耗,增加列车运行能耗。

表2 不同优化目标与ATO驾驶能耗比较 kW·h

从轮周机械能的角度,机械能最小化策略运行能耗最小。但是轮周机械能并不能真实表征列车运行电能耗。因此,需要从系统电能消耗的角度进一步分析列车运行能耗。

4.3 电力牵引系统非线性损耗影响分析

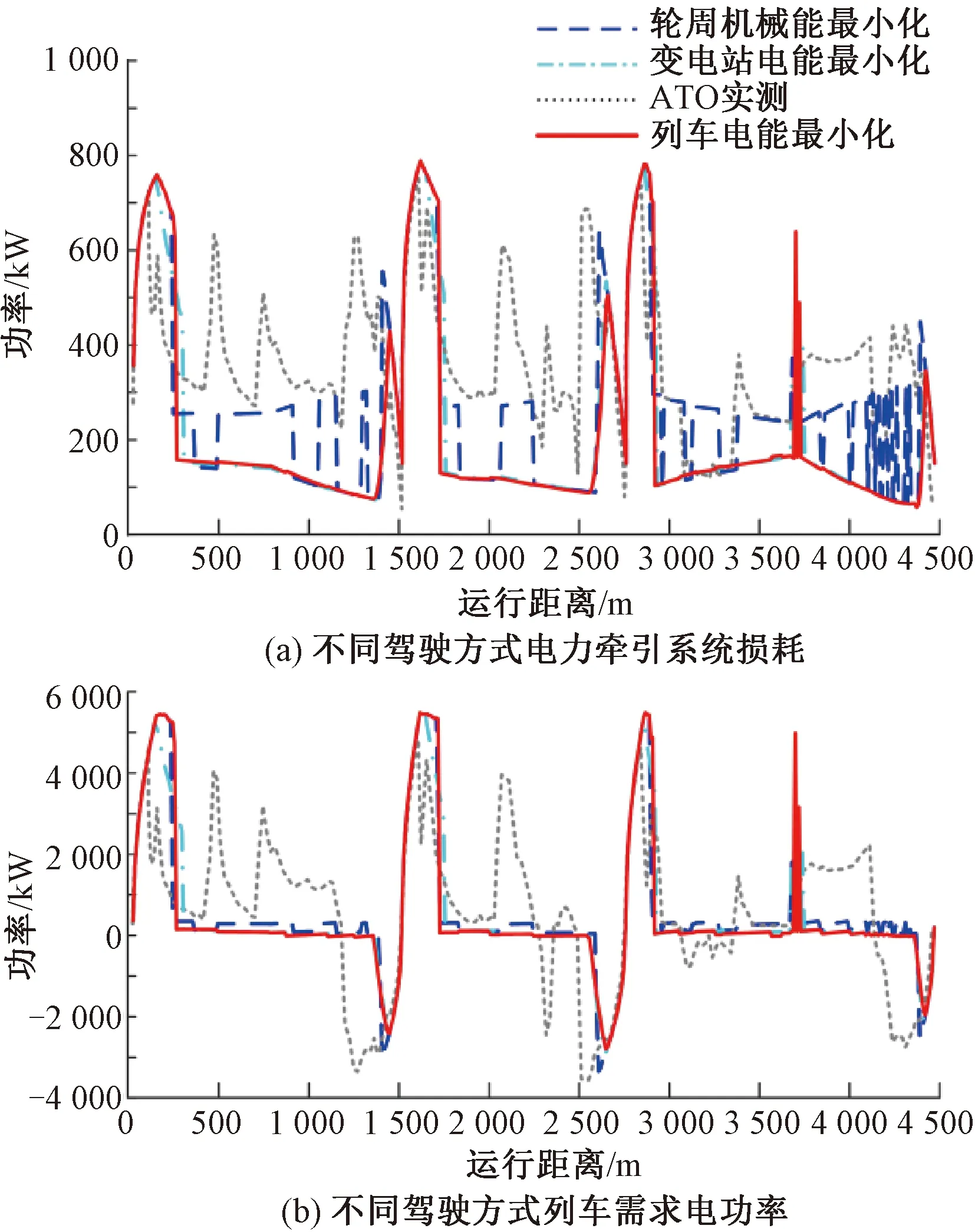

根据式( 6 )计算不同运行策略对应的电力牵引系统功率损耗,如图7(a)所示。列车运行所需电功率曲线如图7(b)所示。列车电能最小化驾驶方式在途中运行时,通过小功率电制动使得再生制动功率与电力牵引系统损耗相等,实现降低系统运行能耗的目的。机械能最小化策略采用惰行工况,列车电力牵引系统损耗较大,增大了列车网侧牵引能耗。

表3统计了不同驾驶方式网侧能耗情况,列车电能最小化方式可有效降低电力牵引系统损耗,实现网侧牵引能耗最小化。

图7 电力牵引系统损耗对不同驾驶方式能耗的影响

表3 不同驾驶方式网侧能耗比较 kW·h

4.4 接触网非线性损耗影响分析

不同驾驶方式对应的接触网功率损耗和接触网网压变化曲线如图8所示。接触网功率损耗仅考虑列车需求电功率为正的情况。列车需求电功率为负数表明列车处于再生制动工况,此部分能量以等效能耗方式计入单列车运行能耗。由图8(b)可知,变电站电能最小化方式可有效减小网压波动范围。

图8 接触网损耗和网压变化对比

列车运行能耗对比见表4。接触网损耗在总运行能耗中占比相对较小,变电站能耗最小化方式可有效降低接触网损耗,实现变电站牵引能耗最小化。

表4 不同驾驶方式接触网能耗比较 kW·h

4.5 节能效果分析

列车运行损耗主要包含基本阻力损耗、电力牵引系统损耗、接触网损耗和制动损耗。其中,电力牵引系统损耗和制动损耗占比较大,且与列车运行策略直接相关。基本阻力损耗主要受列车运行速度波动的影响,电力牵引系统损耗由列车牵引、制动力的大小决定。

单列车的运行能耗采用等效计算方式。等效牵引即变电站牵引能耗与等效利用的网侧电制动能耗之差。城市轨道交通发车密度较大,约60%的电制动能量可被有效吸收[4,16]。表5给出了不同运行方式对应的变电站等效牵引能耗。可以看出,变电站能耗最小化驾驶方式可以综合考虑各子系统损耗,实现变电站输出能耗最小化。

表5 不同驾驶方式变电站等效能耗比较

5 结论

本文提出一种考虑电力牵引链路非线性损耗的列车节能运行优化方法,通过优化结果与实测ATO系统驾驶结果对比,验证了模型和方法的有效性,得到结论如下:

(1)基于运行数据拟合的列车电力牵引系统损耗模型能够有效反映列车运行非线性损耗特性,准确表征列车运行过程能耗。

(2)通过极大值原理推导,证明了以能耗和时间加权求和为目标的动态规划算法可获得理论最优解。该方法可同时兼顾节能和准点两个全局指标。

(3)考虑牵引链路非线性损耗最小化的列车节能优化方法可最大化降低列车运行能耗,提升系统效能。同时,牵引链路损耗模型使得在部分运行区段小功率电制动工况会取代惰行工况。

此外,本文主要分析单列车的节能驾驶问题,后续研究将重点考虑多列车运行场景下的节能驾驶和再生制动能量利用。