磁铁矿尾矿制备粒状硅肥的开发技术

2022-11-08牛福生张红梅郑凯露郭建波张晋霞

牛福生 张红梅 王 研 郑凯露 郭建波 张晋霞

(1.华北理工大学矿业工程学院,河北 唐山 063210;2.河北省矿业开发与安全重点试验室,河北 唐山 063210;3.迁西县中兴矿业有限公司,河北 唐山 064300)

磁铁矿资源是我国的主要资源之一,在开采过程中会产生大量的尾矿。目前我国磁铁矿尾矿的堆积量已达67 亿t,这些尾矿若大量堆积,得不到有效的处理,会占用大量土地,并对周边环境产生污染[1-4]。而磁铁矿尾矿中所含的硅是植物生长发育所必需的重要营养素,在促进植物生长方面发挥着重要作用[5-6]。但由于二氧化硅的性质比较稳定,有效硅含量非常低,若直接将磁铁矿尾矿施用于土壤,硅元素不能被植物很好地吸收利用。因此对磁铁矿尾矿进行处理,提高硅活性,并利用其生产硅肥,既可提高磁铁矿尾矿的综合利用水平,又可为企业带来一定的经济收益。

通过对磁铁矿尾矿进行预处理,能显著提高磁铁矿尾矿中的有效硅含量[7-10]。目前,提高磁铁矿尾矿中硅活性的方法主要有3种:第一种是高温焙烧法[11],在1 000 ℃以上的高温环境下对尾矿进行焙烧,可以有效活化尾矿中的硅;第二种是磁化处理[12],将尾矿研磨成粉状,使用磁化处理设备进行磁化处理,激发尾矿中硅的活性;第三种是水热法[13],通过加入固体添加剂和液体浸取剂,降低混合物的熔点,促使固相间产生微熔融现象,进而促进反应的进行,提高硅活性。众多学者在提高尾矿硅活性方面进行了大量的研究,如徐晓萍等[14]以钼尾矿和白云石为原料,进行不同温度焙烧试验,结果表明,钼尾矿与白云石的比例为1 ∶1,在1 100 ℃焙烧1 h,可获得活性二氧化硅含量为22.56%的硅肥。丁文金等[15]以铁尾矿粉、粉煤灰和钢渣粉为原料,进行了不同磁性材料、磁感应强度和磁化时间试验,发现在磁感应强度为8 000 mT条件下磁化10 s 时,获得的产品磁化效果最佳。邓琴[16]以钾长石和氧化钙分别作为原料和助剂,以盐酸溶液和蒸馏水为浸取剂,进行了不同因素下的水热试验,结果表明,当反应温度为250 ℃,反应时间为20 h 时,产物中可溶性硅含量>25%,可溶性钾含量>4%。虽然以上方法均可在一定范围内提高硅活性,但存在反应温度较高、反应时间较长、能耗较高等问题。

同时硅肥常被用作改良土壤的肥料,但粉状硅肥在实际使用中存在着难以均匀抛洒、易造成扬尘危害、无法根据实际情况快速按比例配制等诸多问题。因此,解决粉状硅肥在实际使用中存在的问题,对于硅肥的推广具有重要意义。本文以磁铁矿尾矿为研究对象,在原料化学性质分析的基础上,对水热法进行改进,采用液碱湿法活化工艺制备硅肥,并使用圆盘造粒机进行粒状硅肥制备,研究不同试验条件下粒状硅肥的性能,以期开发出一种有效硅含量较高,同时具有一定强度又遇水容易水解的粒状硅肥。

1 试验原料及试验方法

1.1 原料性质

1.1.1 化学成分分析

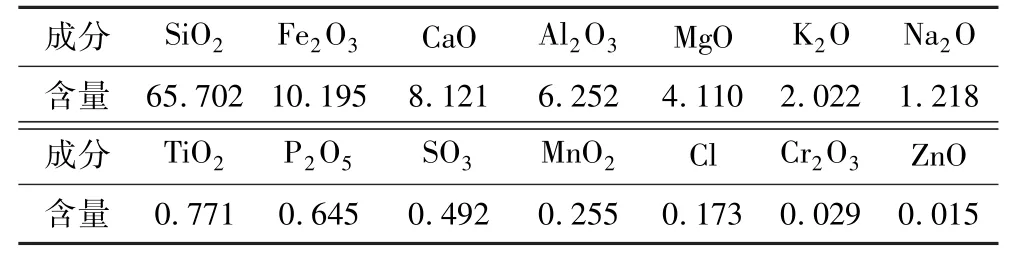

试验原料选自唐山某选矿厂磁铁矿尾矿,使用X射线荧光光谱仪对其进行化学成分分析,结果见表1。

表1 磁铁矿尾矿化学成分分析结果Table 1 Chemical composition analysis of magnet tailings %

由表1 可以看出,磁铁矿尾矿中SiO2的含量为65.702%,占比最多,其次是Fe2O3,含量为10.195%,以及8.121%的CaO,6.252%的Al2O3,4.110%的MgO,2.022%的K2O,1.218%的Na2O,以及少量的TiO2、P2O5、SO3、MnO2等。

1.1.2 XRD 分析

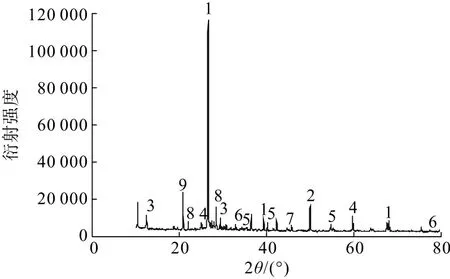

使用X 射线衍射仪对磁铁矿尾矿进行矿物组成分析,X 射线衍射(XRD)分析结果见图1。

图1 磁铁矿尾矿的XRD 图谱Fig.1 XRD plot of magnetite tailings

由图1 可知,磁铁矿尾矿的组成矿物主要为石英、钙长石、蒙脱石、高岭石等,其中石英是SiO2的贡献矿物,为制备粒状硅肥提供所需的SiO2。

1.1.3 粒度组成分析

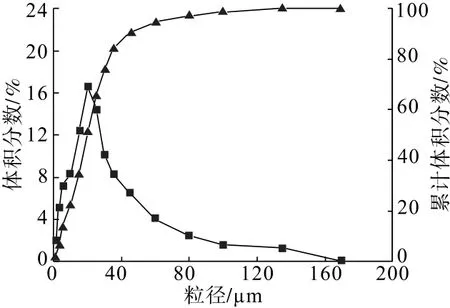

采用激光粒度分析仪对磁铁矿尾矿样品进行粒度分析,结果见图2。

图2 磁铁矿尾矿的粒度分布Fig.2 Particle size distribution of iron tailings

由图2 可知,磁铁矿尾矿样品中细粒级含量较多,-20 μm 的颗粒含量最多,为16.54%, 20~25 μm的颗粒次之,含量为15.3%。样品中占样品总量10%的颗粒为-3.34 μm 粒径的颗粒,占比较小,-17.81 μm 粒径的颗粒占样品总量的50%,占比最高的样品为-43.53 μm 粒径的颗粒,在样品总量中占比高达90%,样品的平均粒径为23.67 μm。

1.2 试验方法

1.2.1 磁铁矿尾矿的活化

按一定的矿碱质量比称取磁铁矿尾矿和配置好的NaOH 溶液置于2 L 的水热反应釜中,拧紧反应釜盖,开通冷凝管,启动搅拌轴,当温度加热到试验温度时启动计时器,反应达到规定时间时停止加热。反应釜冷却至室温后开釜取料,将取出的产物置于烘箱中,130 ℃下烘干,并研磨至粉末状,即可得到活化后的高硅肥样品。

1.2.2 粒状硅肥的制备

将制得的高硅肥样品和黏土按8 ∶2 的比例混合,置于ZL5 型圆盘造粒机中,调整倾角,设置转速,启动造粒机。造粒过程中采用喷雾的方式少量加水,造粒10 min,造粒结束后,停止造粒机,将样品取出风干24 h,制得粒状硅肥。

1.3 测试方法

1.3.1 有效硅含量测定

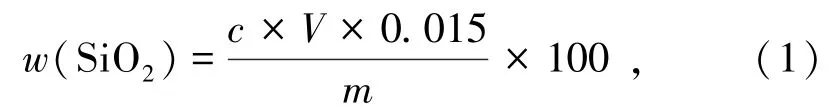

称取代表性磁铁矿尾矿样品0.200 g,置于250 mL 聚四氟乙烯烧杯中。依次加入15 mL 浓度为36%的盐酸和5 mL 浓度为68%的硝酸,将烧杯放置于加热板中加热,直至烧杯中的样品完全溶解。样品完全溶解后吹洗杯壁,并加入2 mL 浓度为40%的氢氟酸,在80 ℃水中继续加热溶解30 min,使样品充分溶解。然后,加入10 mL 浓度为68%的硝酸和2.000 g 氯化钾,然后将烧杯置于冷水中冷却30 min 以上,直至冷却至室温。对冷却后的样品进行过滤,并用氯化钾溶液将烧杯洗涤干净。将沉淀和滤纸一起置于原烧杯中,加入10 mL 氯化钾—乙醇溶液和1 mL 浓度为1%的酚酞指示剂,用氢氧化钠溶液中和未洗净的酸。轻轻挤压滤纸,静置至酚酞变红不褪色后,加入10 mL 沸腾的蒸馏水,并立即用0.5 mol/L 氢氧化钠标准溶液进行滴定,当烧杯中的溶液呈微红色,且不断搅拌微红色不再消失时,即为终点。有效硅含量按式(1)计算。

式中,c为氢氧化钠标液浓度,mol/L;V为消耗氢氧化钠标液体积,mL;m为称取试样质量,g。

氯化钾—乙醇溶液制备:称取氯化钾80.000 g,溶于500 mL 无水乙醇中。

1%酚酞指示剂制备:准确称取1.000 g 酚酞溶于60 mL 无水乙醇中,加30 mL 蒸馏水,用NaOH 中和至中性,再用蒸馏水定容至100 mL。

0.5mol/L 氢氧化钠标准溶液制备:称取10.000 g 氢氧化钠,倒入烧杯里,用适量蒸馏水溶解,溶液冷却至室温后将溶液移到500 mL 容量瓶里,用蒸馏水洗涤烧杯和玻璃棒3 次,将洗涤过的溶液全部转移至500 mL 容量瓶中,定容后盖好瓶盖,轻轻摇匀即可。

1.3.2 成粒率测定

将自然风干后的成粒球通过标准筛筛分,按照式(2)计算成粒率。

式中,m1为粒径大于1 mm的颗粒质量,g;m2为物料总质量,g。

1.3.3 崩解时间

取10 颗大小形状均匀的粒状硅肥放入吊篮中,启动崩解仪,记录通过筛网(0.425 mm)的时间,每组重复5 次,取平均值。

1.3.4 颗粒破坏力

将粒状硅肥放入指针式颗粒肥料强度测定仪的样品盘中,使黑色指针与红色指针相重合,然后顺时针慢慢转动加压手轮,向被测颗粒施加压力,当颗粒破碎时停止加压。此时,黑色指针指示的刻度值即为颗粒破坏力。每组试验重复5 次,取平均值。

2 试验结果与讨论

2.1 影响有效硅含量的因素

2.1.1 反应温度对有效硅含量的影响

在反应时间为5 h、液固比为2 mL/g、NaOH 浓度为30%的条件下,研究磁铁矿尾矿反应温度(140~180 ℃)对硅肥中有效硅含量的影响,结果如图3所示。

图3 反应温度对有效硅含量的影响Fig.3 Effect of reaction temperature on available silicon content

由图3 可知,磁铁矿尾矿中的有效硅含量随着反应温度的增加而显著上升。当反应温度从140 ℃增加到170 ℃时,有效硅含量显著增加,有效硅含量由16.2%增长为27.8%,说明提高反应温度会加剧分子的运动,使得液体NaOH 和固体含硅矿物之间的传质效果增强,反应物和产物的扩散速率增加,从而加快了体系的反应速度,缩短了反应时间。但是当反应温度继续升高到180 ℃时,有效硅含量为28.1%,与170 ℃时的有效硅含量相比仅增加了0.3个百分点,增幅不明显。分析其原因可知,随着反应温度的持续升高,磁铁矿尾矿中少量的Al2O3会与NaOH 反应生成铝酸钠,铝酸钠与SiO2反应生成水合铝硅酸钠,并沉淀析出,从而对体系中的有效硅含量产生影响。综合考虑,设定反应温度为170 ℃。

2.1.2 反应时间对有效硅含量的影响

在反应温度为170 ℃,液固比为2 mL/g,NaOH浓度为30%的情况下,研究反应时间(4~8 h)对有效硅含量的影响,结果如图4所示。

图4 反应时间对有效硅含量的影响Fig.4 Effect of reaction time on available silicon content

由图4 可知,磁铁矿尾矿中的有效硅含量随着反应时间的增加而增加。当反应时间从4 h 增加至7 h,有效硅含量从27.5%增加到31.7%,增加了4.2个百分点;继续增加反应时间,有效硅含量增幅较小,在反应8 h 时,有效硅含量为31.8%,仅比反应7 h时增加了0.1个百分点,这是因为反应7 h 时含硅矿物已趋于反应完全。因此,设定反应时间为7 h。

2.1.3 液固比对有效硅含量的影响

在反应温度为170 ℃,反应时间为7 h,NaOH 浓度为30%时,研究液固比(1~5 mL/g)对有效硅含量的影响,结果如图5所示。

图5 液固比对有效硅含量的影响Fig.5 Effect of liquid-to-solid ratio on available silicon content

由图5 可知,有效硅含量受液固比的影响较大。随着液固比的增加,有效硅含量先显著增加后降低,在液固比为3 mL/g 时,有效硅含量达到最大值,为33.2%,此后随着液固比的增加,有效硅含量反而降低了,在液固比为5 mL/g 时,有效硅含量最低为13.4%。分析其原因可知,随着液固比增加,反应体系中NaOH 的含量增加,体系的流动性变好,SiO2与NaOH 可充分接触,有利于SiO2转化为Na2SiO3的反应发生;但是当液固比过大时,未参与反应的NaOH过量,体系中反应初期生成Na2SiO3的浓度过高,形成的硅溶胶包覆在SiO2表面从而影响了硅的继续活化,使得有效硅含量减少。因此,设定液固比为3 mL/g。

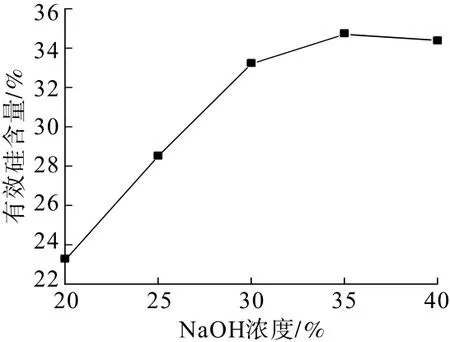

2.1.4 NaOH 浓度对有效硅含量的影响

在反应温度为170 ℃,反应时间为7 h,液固比为3 mL/g 时,研究NaOH 浓度(20%~40%)对有效硅含量的影响,结果如图6所示。

图6 NaOH 溶液的质量分数对有效硅含量的影响Fig.6 Effect of mass fraction of NaOH solution on available silicon content

由图6 可知,随着NaOH 浓度的增加,有效硅含量先增加后稍有减小。NaOH 浓度从20%增加至35%时,有效硅含量从23.2%提高到34.7%。此后继续提高NaOH 浓度,有效硅含量反而降低了,由34.7%降低为34.4%,降低了0.3个百分点。因此可知,并不是NaOH 浓度越高,反应越充分。在一定范围内增加NaOH 的浓度可促进含硅矿物加速反应,即当NaOH 浓度不超过35%时,有效硅含量随着NaOH浓度的增加而显著增加;当NaOH 的浓度超过35%时,反应体系中NaOH 的浓度过高,溶液的黏度过大,无法促进NaOH 向矿物表面的转移和溶解物质的扩散,使得有效硅含量降低。因此,设定NaOH 的初始浓度为35%。

综上可知,使用NaOH 活化磁铁矿尾矿试验时,最佳的工艺条件为:反应温度170 ℃、反应时间7 h、液固比3 mL/g、NaOH 浓度35%,此时磁铁矿尾矿样品的有效硅含量为34.7%。

2.2 球团造粒效果的影响因素

制得的粉状硅肥难以实现均匀地抛洒,并且在使用过程中易产生扬尘危害[17],因此通过圆盘造粒机将粉体制备为颗粒,使其在使用过程中更加快捷安全。为了保证粒状球团能在土壤和水中迅速溶解,在上述最佳磁铁矿尾矿活化试验的基础上,研究了加水量、圆盘倾角和圆盘转速3个因素对球团造粒效果的影响。

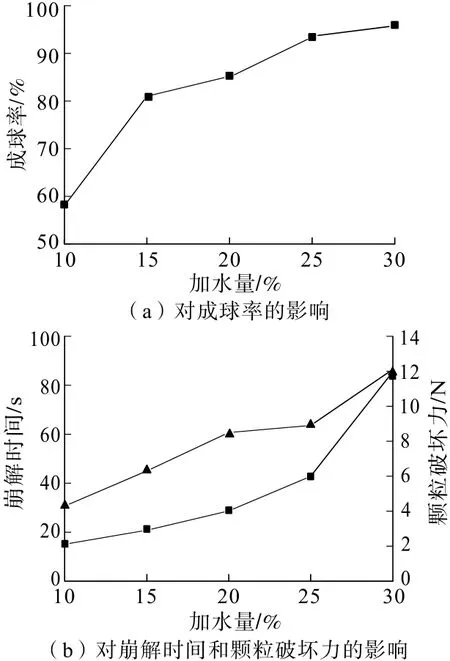

2.2.1 加水量对球团造粒效果的影响

在圆盘倾角60°、圆盘转速50 r/min 时,考察了不同加水量(10%~30%)对球团的成球率、崩解时间和颗粒破坏力的影响,结果如图7所示。

图7 不同加水量对成球率、崩解时间和颗粒破坏力的影响Fig.7 Effects of different amounts of water addition on the ball formation rate,disintegration time,and particle destructive force

由图7 可知,随着加水量的增加,成球率、崩解时间和颗粒破坏力不断增加。当加水量超过25%时,成球率随加水量增加变化不明显。综合考虑,确定加水量为25%。

2.2.2 圆盘倾角对球团造粒效果的影响

在加水量25%,转速50 r/min 时,考察了不同倾角(45°~65°)对球团的成球率、崩解时间和颗粒破坏力的影响,结果如图8所示。

图8 不同圆盘倾角对成球率、崩解时间和颗粒破坏力的影响Fig.8 Effects of different inclination angles on ball formation rate disintegration time,and particle destructive force

由图8 可知,成球率、崩解时间和颗粒破坏力随着圆盘倾角的增加先增加后减小。当圆盘倾角为55°时,成球率、崩解时间和颗粒破坏力均达到最大,分别为94.6%、60.4 s、9.4 N。当圆盘倾角为50°时,成球率为93.6%,与倾角55°时相差不大,此时崩解时间为42.8 s,颗粒破坏力为8.9 N,比倾角55°时小,粒状硅肥施加到土壤中可以以较小的破坏力快速崩解。综合考虑,确定圆盘倾角为50°。

2.2.3 圆盘转速对球团造粒效果的影响

在加水量25%、圆盘倾角50°时,考察了不同转速(40~60 r/min)对球团的成球率、崩解时间和颗粒破坏力的影响,结果如图9所示。

图9 不同圆盘转速对成球率、崩解时间和颗粒破坏力的影响Fig.9 Effects of different rotational speeds on ball formation rate,disintegration time,and particle destructive force

由图9 可知,成球率、崩解时间和颗粒破坏力随着圆盘转速的增加先增加后减小。当圆盘转速为50 r/min 时,成球率、崩解时间和颗粒破坏力最大,分别为93.6%、42.8 s、8.9 N。此后随着圆盘转速的增加,成球率、崩解时间和颗粒破坏力显著减小,因此考虑到成球率在转速超过50 r/min 时减小明显,而崩解时间和颗粒破坏力变化较小,确定圆盘转速为50 r/min。

综上所述,在加水量为25%、圆盘倾角为50°和圆盘倾角为50 r/min 时,粒状硅肥的性能最佳,此时成球率为93.6%、崩解时间为42.8 s、颗粒破坏力为8.9 N。

3 磁铁矿尾矿制备粒状硅肥的经济效益

3.1 粒状硅肥制备成本

采用液碱湿法活化工艺制备硅肥,在最佳工艺下,制备1 t 硅肥需要3×35%=1.05 t 的NaOH,根据NaOH 的市场价值计算得出,制备1 t 硅肥需要的NaOH 大约花费1.05×10=10.5 元。用水3×1=3 t,用水费用约为3×4=12 元。大型反应釜的用电约为5.5×7=38.5 度,用电费用约为38.5×0.5=19.25元,因此使用1 t 磁铁矿尾矿制备硅肥大约需要41.75 元。

使用圆盘造粒机制备粒状硅肥,在最佳工艺下,制备1 t 粒状硅肥大约需要1×25%=0.25 t 水,用水费用约为0.25×4=1 元,大型圆盘造粒机用电约为7.5×(1/6)= 1.25 度,用电费用约为1.25×0.5=0.625 元,因此制备1 t 粒状硅肥大约需要1.625 元。

综上所述,利用磁铁矿尾矿制备1 t 粒状硅肥的成本约为43.375 元。

3.2 粒状硅肥处理效益

我国磁铁矿尾矿的堆积量已达67 亿t,每年排放的磁铁矿尾矿超过6 亿t[18-19]。尾矿堆存需要建设专门的尾矿库,而修建尾矿库又需要花费大量的人力、物力。根据调查研究发现,尾矿库的基建投资为(1~16) 元/t,运行费为(3~15) 元/t,人工费为(4~5) 元/t[20-22]。通过磁铁矿尾矿制备粒状硅肥,可以使磁铁矿尾矿实现最大化的回收利用,每年可节约48~216 亿元,可以大大减轻企业的经济负担。同时,制备的粒状硅肥具有一定的经济价值,按照市场价值, SiO2含量≥25% 的硅肥价格为 500~2 000 元/t。若每年可生产20 万t 的粒状硅肥,硅肥售价为1 000 元/t,则每年的营业额约为20×1 000=20 000 万元,成本约为43.375×20=867.5 万元,利润约为20 000-867.5=19 132.5 万元。

综上所述,利用磁铁矿尾矿制备粒状硅肥既可解决尾矿堆积问题,节约尾矿库的管理费用,又可实现“变废为宝”,为企业带来一定的经济收益。

4 结 论

(1)尾矿样品为唐山某选矿厂磁铁矿尾矿,样品的粒径较小,平均粒径为23.67 μm,样品中SiO2含量高达65.702%,矿物组成主要为石英,为制备粒状硅肥提供所需的SiO2。

(2)采用液碱湿法活化工艺制备含硅肥料,在反应温度为170 ℃、反应时间为7 h、液固比为3 mL/g、NaOH 浓度为35%时,制备的硅肥样品中有效硅含量最高为34.7%。

(3)采用圆盘造粒机进行造粒,在加水量为25%、圆盘倾角为50°和圆盘转速为50 r/min 时,粒状硅肥的性能最佳,其成球率为93.6%、崩解时间为42.8 s、颗粒破坏力为8.9 N。

(4)利用铁尾矿制备粒状硅肥,既节约了尾矿库的管理费用,又可为企业带来一定的经济收益。