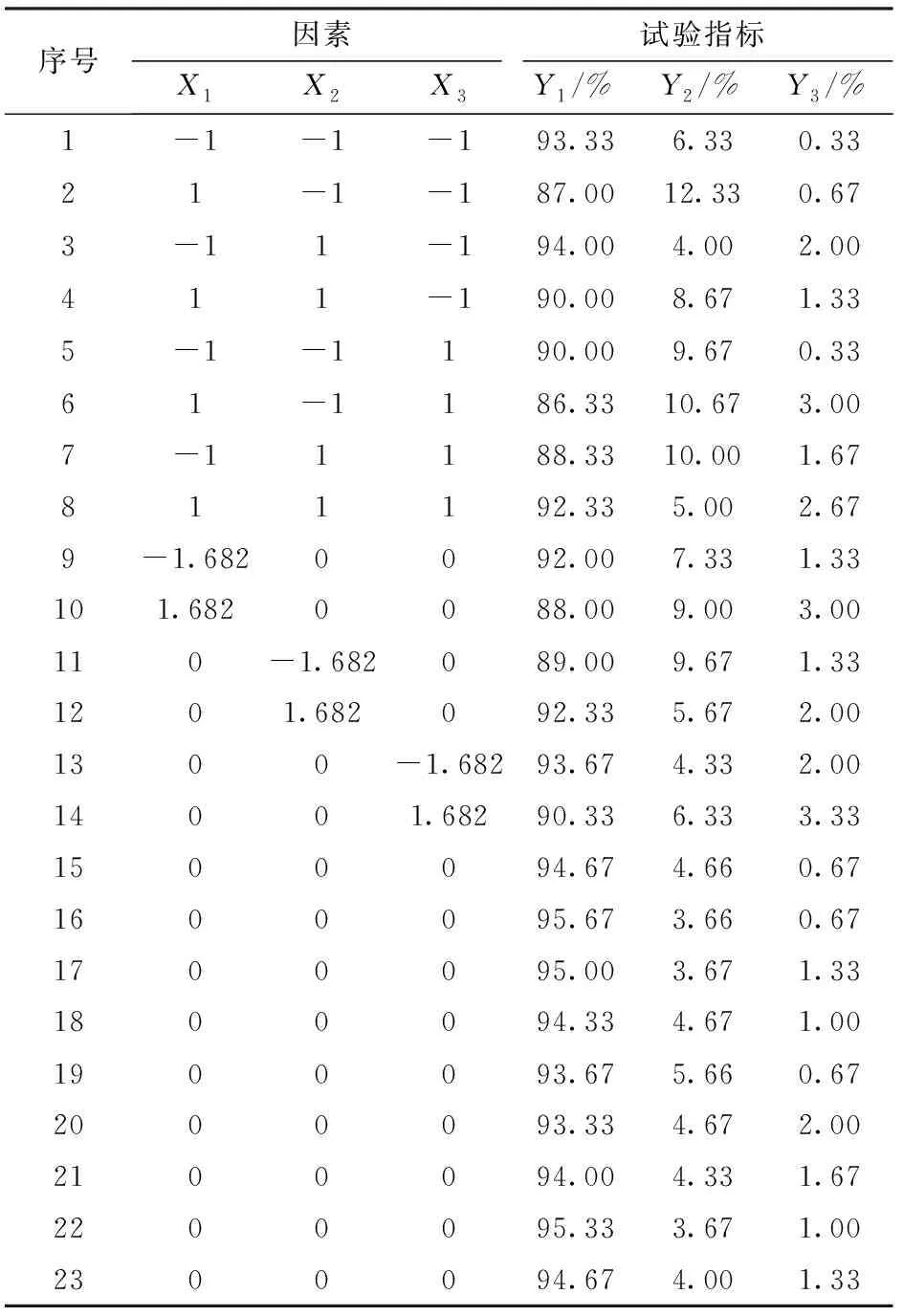

开沟-排种单体式人参精密播种机设计与试验

2022-11-08赖庆辉贾广鑫邱小宝赵瑾汶

赖庆辉 吕 勤 贾广鑫 邱小宝 苏 微 赵瑾汶

(1.昆明理工大学现代农业工程学院, 昆明 650500; 2.霸州市海宝科技有限公司, 廊坊 065700)

0 引言

近年来,在人参栽培中,多采用参畦1.2~1.7 m,行距10~15 cm和株距3~6 cm的非林地直播种植技术,得到了大面积推广[1-2]。但是,在调研中发现,不同种植区的参畦宽度差异明显,出现了不同种植区播种行距不同的现象,为人参播种机的研发、应用和推广造成了阻碍。目前,人参播种仍采用人工点播或半机械化种植,存在人工劳动强度大、作业效率低、作业标准差等问题,限制了人参的标准化、规模化生产[3-4]。因此,设计一种播深与株、行距可调的开沟-排种单体式人参精密播种机,成为推动人参规模化生产的关键。

国外仅韩国对人参播种机进行了深入研究,其中韩国金松实业公司研制了电动气吸针式和水平圆盘式人参精密播种机,PLANT公司研发了JAS-802动力自走型西洋参播种机[5],但与我国人参种植农艺不符,且进口播种机价格昂贵,未在国内形成大面积推广。而我国20世纪七八十年代起,盛江源等[6]对人参播种机进行了研究;文正彪[7]设计了振动-气吸式人参播种器;赖庆辉等[8]设计了2BS-28型凸包异形孔窝眼轮式人参精密播种机;刘文亮等[9]设计了气吸针式人参精密播种机;此外廖宜涛等[10]设计了正负气压组合管针式西洋参集排器;刘晓蛟等[11]设计了气力式西洋参排种装置,支帅等[12]设计了轴针孔式西洋参气力精密播种机;国内的专家学者对参类播种机与排种器开展了大量研究,所设计的播种机,播深与行、株距调整灵活性不高,只适合单一农艺作业,无法满足不同地区不同农艺的作业方式,且停留在实验室阶段,未应用到田间作业。因此亟需研究一款适用于人参种植区多种参畦宽度,播深与行、株距可调的人参精密播种机。

为此,本文设计一种开沟-排种单体式人参精密播种机。选择已经成型的链勺式人参精密排种器,通过分析排种器的落种点、双圆盘开沟器的结构参数,设计开沟-排种单体的关键参数;搭建土槽试验台架,设计二次回归正交旋转组合试验进一步验证开沟-排种单体的工作性能,确定开沟-排种单体的最佳工作参数和结构参数。利用田间试验对开沟-排种单体式人参精密播种机的工作性能进行评价,以期解决人参播种机械化率低的问题。

1 结构与工作原理

1.1 整机结构与工作原理

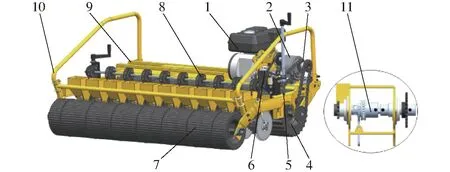

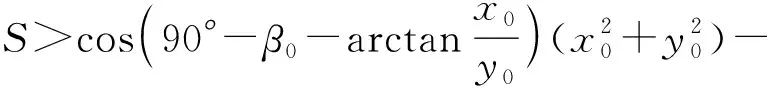

开沟-排种单体式人参精密播种机主要由汽油发动机、减速器、行走离合器、驱动轮、播种深度调节装置、排种控制总成、行走轮、开沟-排种总成、机架等组成,整机结构如图1所示。

图1 开沟-排种单体式人参精密播种机结构简图Fig.1 Structure diagram of ginseng precision seeder with ditching and seeding monomer type1.汽油发动机 2.减速器 3.行走离合器 4.驱动轮 5.播种深度调节装置 6.排种控制总成 7.行走轮 8.开沟-排种总成 9.机架 10.操作扶手 11.排种离合器

人参播种作业前,根据参区农艺要求确定开沟-排种单体的数量,通过播种深度调节装置将开沟-排种总成调节至需要的深度,调节排种控制总成至对应的株距。向种箱中放入人参种子并闭合行走离合器,启动汽油发动机,一方面动力通过链传动带动驱动轮转动,并带动行走轮转动,驱使整机行走;另一方面随着播种机的行走,开沟-排种总成在参畦上划出深度一致的种沟;同时,经排种控制总成传至开沟-排种总成的动力,驱使开沟-排种总成将种子从种群中精量分离出来,准确稳定地将种子投放在种沟沟底,随后土壤颗粒在自身重力作用下回填,将沟底的种子覆盖,最后通过行走轮进行镇压。整机可一次完成开沟、播种、镇压作业。当完成作业需要进行换向时,通过排种控制总成中的排种离合器切断排种动力,保证机器行走时不进行播种工作,并控制操作扶手,将机身后端抬起进行人为换向。

1.2 开沟-排种单体结构

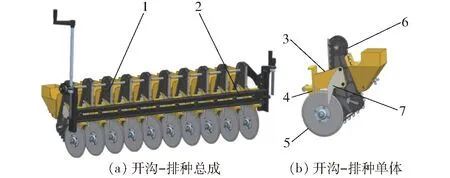

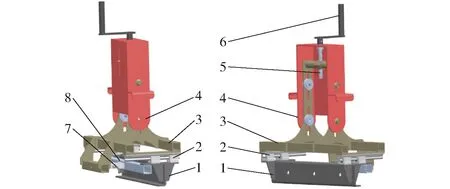

为保证播种机适应不同行距的播种农艺要求,并方便拆装,将排种器与开沟器设计为单体式,通过螺栓固定在开沟-排种单体固定架上,开沟-排种总成如图2a所示。

图2 开沟-排种结构示意图Fig.2 Schematics of ditching-seeding structure1.开沟-排种单体 2.开沟-排种单体固定架 3.开沟-排种连接架 4.开沟器支架 5.双圆盘开沟器 6.链勺式人参精密排种器 7.刮土板

开沟-排种单体主要由链勺式人参精密排种器、双圆盘开沟器、开沟器支架、开沟-排种连接架等组成,如图2b所示,双圆盘开沟器对称安装在开沟器支架两侧。链勺式人参精密排种器与刮土板通过螺栓连接固定在开沟-排种连接架上。链勺式人参精密排种器安装在双圆盘开沟器内部,可保证从排种器中排出的种子准确落入沟底。开沟-排种单体最大宽度为10 cm,因此整机可完成最小行距为10 cm的播种作业。

1.3 开沟-排种单体式人参精密播种机技术参数

根据人参种植农艺要求,播种机主要技术参数如表1所示。

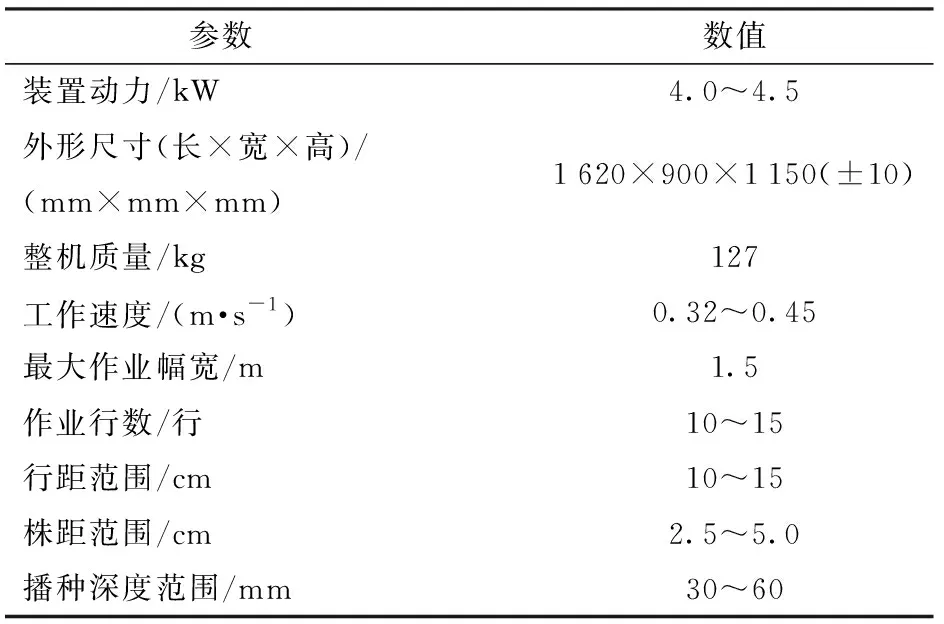

表1 播种机技术参数Tab.1 Technical parameters of seeder

2 关键部件及工作参数设计

2.1 链勺式人参精密排种器结构参数与落种点分析

开沟-排种单体是根据已设计成型的链勺式人参精密排种器,与开沟器构成的组合体装置。链勺式人参精密排种器的结构参数与落种高度,是开沟-排种单体设计的重要参考和理论依据[13]。

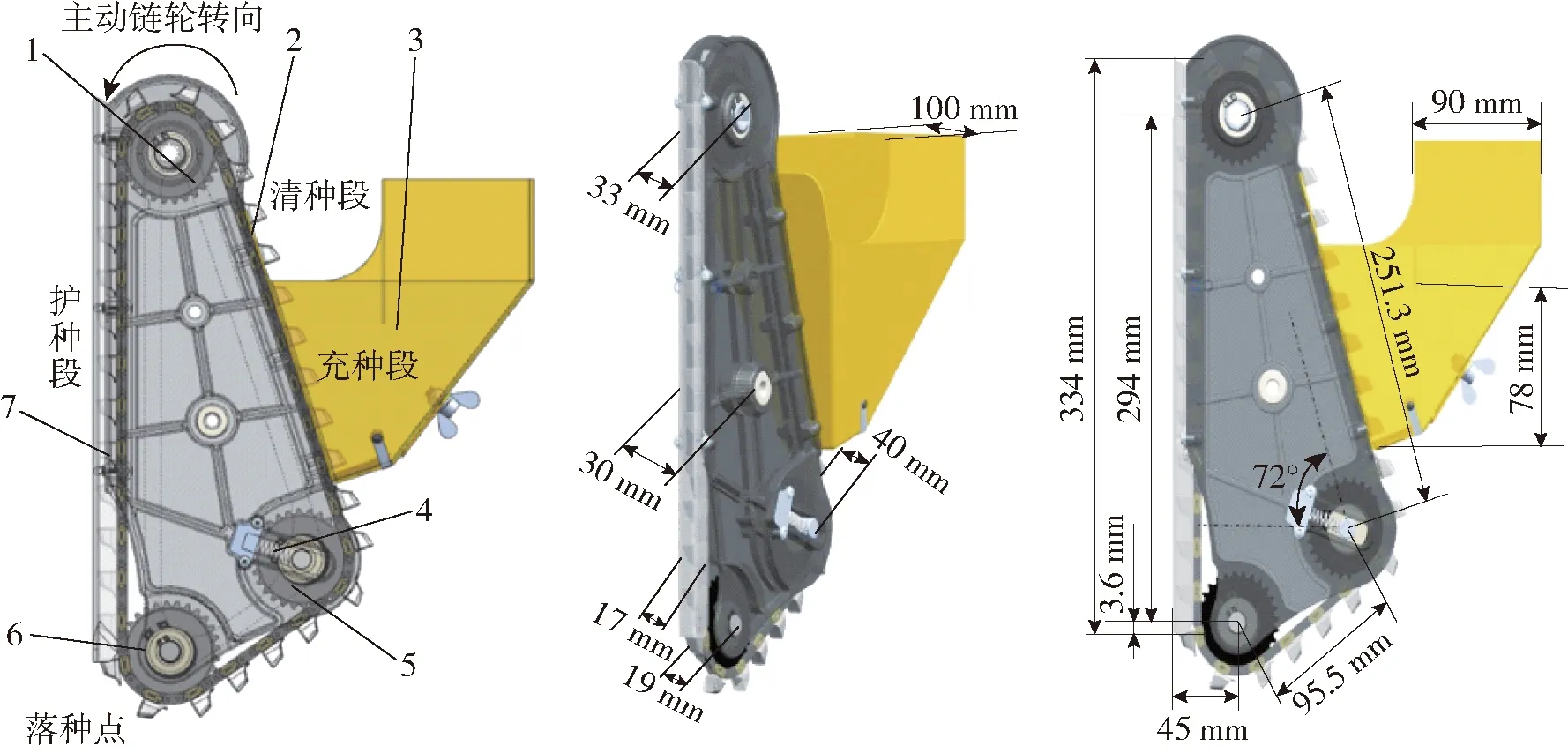

2.1.1链勺式人参精密排种器结构参数

为使护种段的人参种子垂直输送至落种点并节约排种器的空间,将排种链轮与从动链轮均设计成28齿(与主动链轮齿数一致),经过前期对排种器的结构参数和工作参数分析,并结合实际工作需要和模具加工工艺,成型后的链勺式人参精密排种器的结构参数如图3所示。成型后的排种器护种板宽度为17 mm,排种链轮与从动链轮间的过渡段长度为95.5 mm,主动链轮与排种链轮间护种段长度为294 mm,护种板长度334 mm。

图3 链勺式人参精密排种器结构示意图Fig.3 Structural parameters of spoon-type ginseng precision seed metering device1.主动链轮 2.排种链条 3.种箱 4.张紧弹簧 5.从动链轮 6.排种链轮 7.护种板

2.1.2链勺式人参精密排种器落种点分析

根据链勺式人参精密排种器的工作特点,排种器在充种、清种段完成充种、清种工作,充入型孔的种子翻越主动链轮,进入护种段并落至上一个种勺的底部,种子在自身重力和上一个种勺的托持下平稳地输送至落种点。种子到达落种点,在失去种勺的托持力后,依靠自身重力稳定地落入种沟内,因此链勺式人参精密排种器的设计具有种子投送机构的工作特点[14-17]。

链勺式精密排种器落种点的高低决定着排种器与开沟器的安装尺寸,落种点越高,与开沟器配合安装空间越大。但是落种点过高,种子落到种沟会发生弹跳[18],严重影响排种器的工作性能。对排种器的落种点进行分析[19-21],如图4所示。

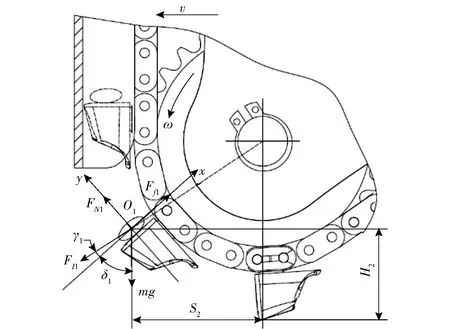

图4 落种状态受力分析Fig.4 Force analysis of seed falling state

以人参种子质心为原点,垂直于种勺底部方向为y轴方向,垂直于y轴方向指向排种链条方向为x轴方向,建立直角坐标系,落种状态下人参种子受力平衡方程为

(1)

其中

(2)

式中 ∑Fx——种子在x方向所受合力,N

∑Fy——种子在y方向所受合力,N

FI1——转动惯性力,N

Ff1——种子与种勺底部的摩擦力,N

FN1——种勺底部对种子支持力,N

n1——从动链轮转速,r/min

γ1——FI1与x轴负向夹角,(°)

δ1——mg与x轴负向夹角,(°)

R1——落种时转动半径,mm

d1——排种链轮分度圆直径,mm

μ——种子与种勺间摩擦因数

B1——种勺宽度,mm

为保证种子顺利从种勺底部滑落,应使种子在x轴上所受合力∑Fx≤0,故联立式(1)与式(2)可化简得

(3)

由人参种子接触参数的试验与标定可知μ=0.457,故可得δ1≤65.44°。

设图4中点O1为落种点,为保证当排种器处于最小落种点时,种勺运转到最低端时不接触种沟,因此将落种点最小高度定义为H2,通过计算得落种点最小高度H2=23.37 mm,落种点与排种链轮中心的水平距离S2=36.08 mm。

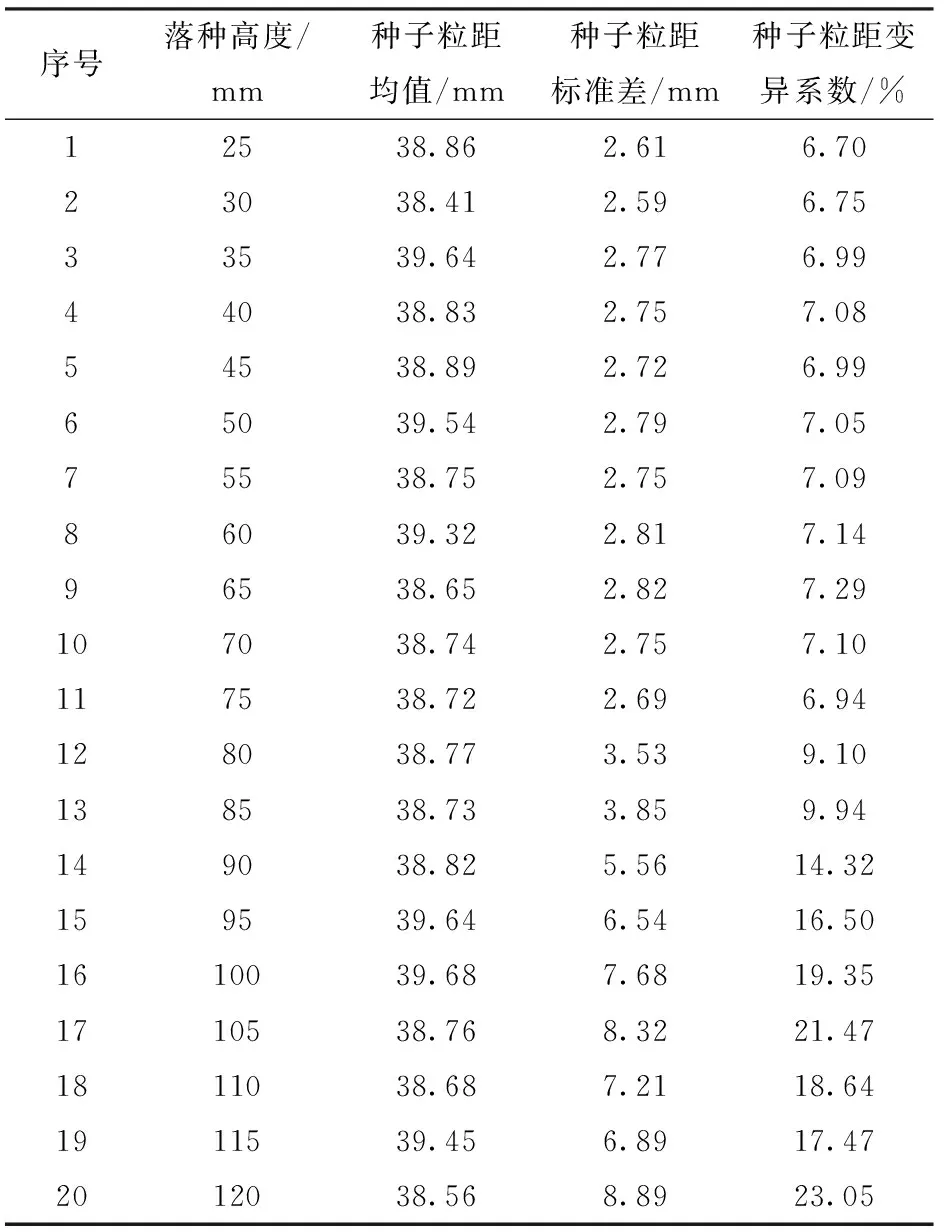

2.1.3链勺式人参精密排种器落种高度分析

由文献[22]及前期台架试验可得,在排种器设计中落种点最高不能超过120 mm。因此,为分析排种器的落种点高度对种间变异系数的影响,以落种高度作为试验因素,以种子粒距变异系数作为试验指标进行排种器台架试验。选择一行排种器进行试验,测量方法采用分段测量,每段测量1 m内的粒距,并记录计算粒距变异系数,每组试验测量10次取平均值。试验结果如表2所示。

表2 落种高度试验结果Tab.2 Test results of height test of seed injection

试验结果表明,随着落种高度的增大,种子粒距均值变化不明显,种子粒距标准差和种子粒距变异系数变化均有较大的差异,最大变化幅度分别为1.27 mm、6.3 mm与16.35%。落种高度在25~75 mm之间时,随着落种高度的增大,种子粒距标准差和种子粒距变异系数有增大趋势;落种高度在80 mm时种子粒距标准差和种子粒距变异系数出现断崖式变化;落种高度在80~120 mm之间时,随着落种高度的增大,种子粒距标准差和种子粒距变异系数有增大趋势,且变化幅度较大。由此可知,当落种高度为25~75 mm时,落种高度的变化对种子粒距变异系数的影响不明显;当落种高度超过75 mm时,落种高度的变化对种子粒距变异系数有较大影响,这是由于排种器运转和机架运转时所产生的振动对投种过程产生影响。为考虑开沟器设计选型及保证开沟器与排种器的相对装配空间,在区间25~75 mm中取大值作为排种器的落种高度,即选择落种高度H3=75 mm,作为设计开沟-排种单体的落种高度。

2.2 双圆盘开沟器分析与关键参数设计

根据非林地人参种植的选地要求,在人参种植时,耕整好的参地中仍残留作物的残茬和秸秆,并且非林地人参种植精密直播的农艺要求窄行开沟,因此选择开沟宽度小、阻力小且对耕整地条件适应能力强的双圆盘开沟器作为人参精密播种机的开沟部件。

2.2.1双圆盘开沟器结构分析

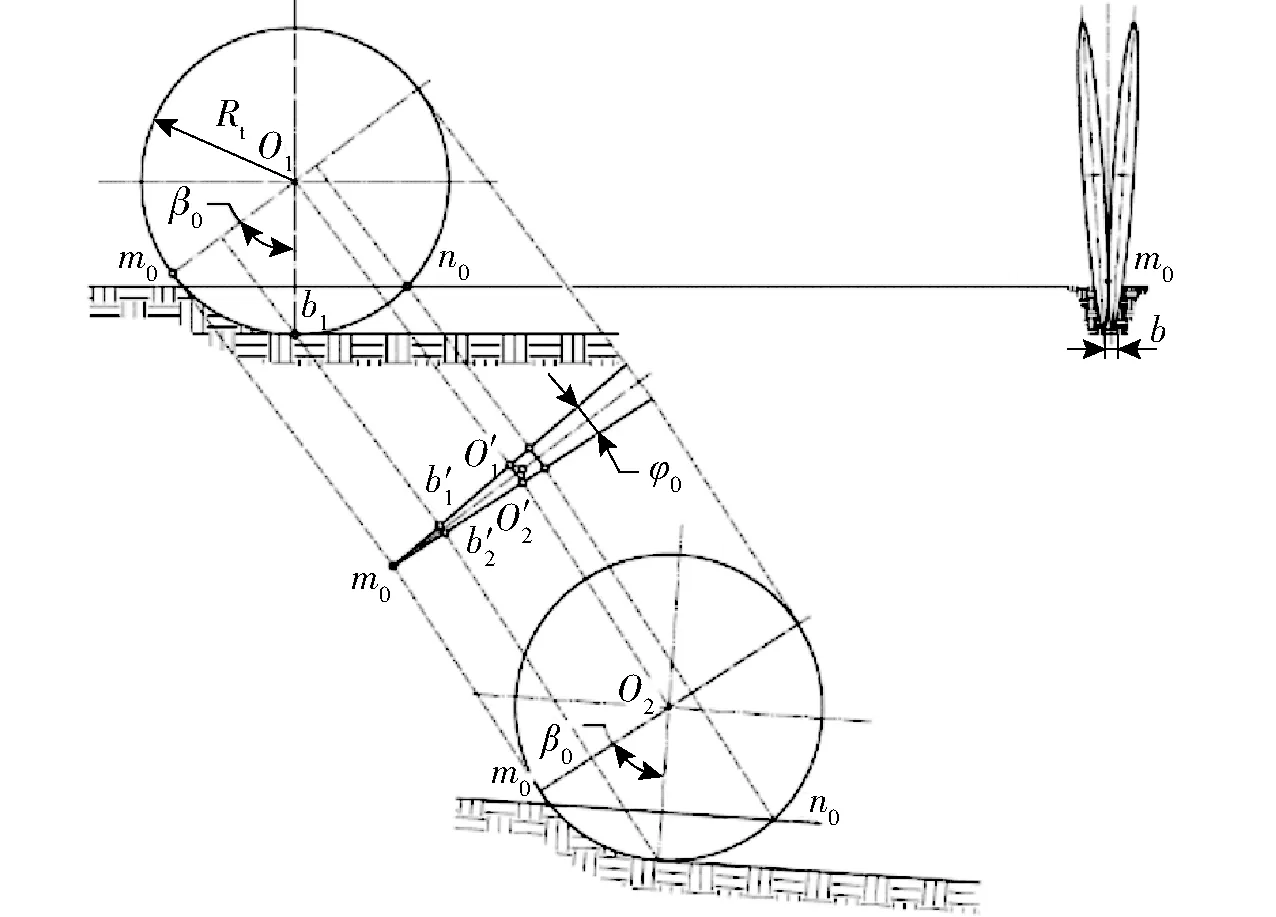

在双圆盘开沟器中,双圆盘的刃口在前下方相交于一点,该点称之为双圆盘的聚点m0,聚点的位置用β0表示,双圆盘形成夹角φ0,其结构关系如图5所示。聚点的选择,需要根据双圆盘的半径和播种深度的农艺要求而确定[23-24]。

图5 双圆盘聚点位置及夹角Fig.5 Point position and angle of double disc trencher

双圆盘开沟器的圆盘半径和双圆盘夹角是影响开沟深度的重要因素,开沟宽度计算公式为

(4)

式中b——开沟宽度,mm

Rt——圆盘半径,mm

由式(4)可以看出,当圆盘半径和双圆盘夹角增大时,开沟器开沟宽度随之增大,种沟中凸起也会随之增大,严重影响播种一致性。因此圆盘半径和双圆盘夹角应根据种子尺寸选择。

2.2.2圆盘半径

根据文献[25-26]可得,双圆开沟器的圆盘半径过大会导致安装尺寸过大,种沟中凸起增大,种沟沟底平整性差,影响播种效果;圆盘半径过小,双圆盘开沟器工作时易发生转动不灵活和壅土现象,进而增大工作阻力,导致工作质量下降。因此,双盘开沟器半径应满足

(5)

式中h——开沟深度,mm

由于非林地人参种植精密直播的农艺要求播种深度为30~60 mm,根据现场调研结果,农户种植多选择种植深度为40 mm左右。考虑开沟器与排种器的安装空间和开沟深度,确定双圆盘开沟器的圆盘半径Rt=100 mm,聚点夹角为53°。

2.2.3双圆盘夹角

由式(4)可知,开沟宽度b与圆盘半径Rt、双圆盘夹角φ0有关,为保证链勺式人参精密播种机的开沟通过性和机具的工作性能,应使双圆盘开沟器的开沟宽度尽可能的小[27]。结合排种器与开沟器的安装结构,应保证双圆盘的开口足以装下排种器的排种链轮,使人参种子能顺利落入开出的种沟内,开沟宽度应满足

(6)

式中Wmax——人参种子宽度最大值,mm

根据人参种子三轴尺寸,可知Wmax=5.80 mm。联立式(4)~(6)可得,双圆盘夹角φ0>8.32°,故确定双圆盘夹角φ0=9°。

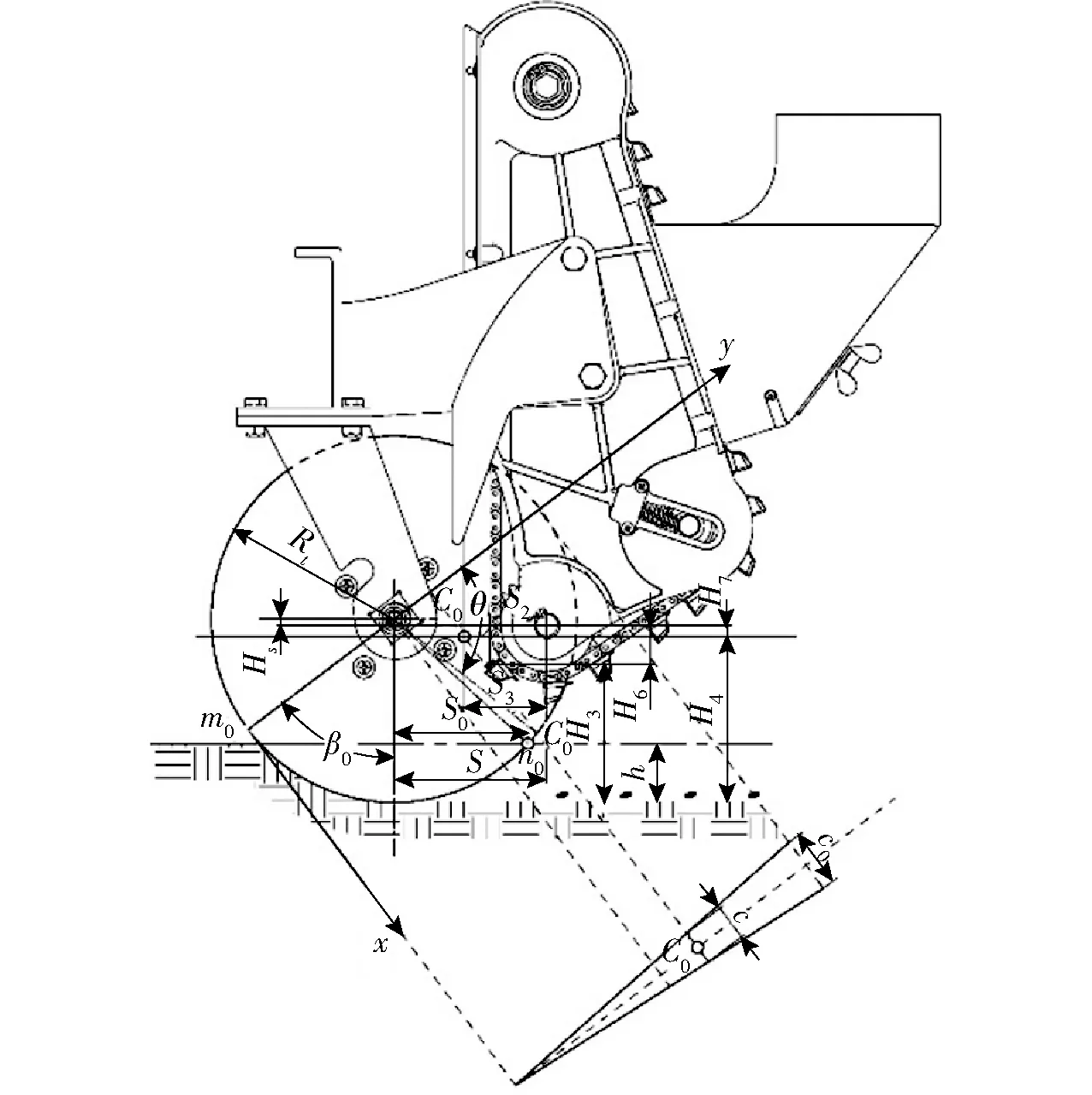

2.3 开沟-排种单体关键参数设计

为使链勺式人参精密排种器从护种板输送出来的种子顺利的落入种沟内,需要对排种器与双圆盘开沟器的相对固定位置进行分析[28],排种器与双圆盘开沟器的装配关系如图6所示。其中双圆盘开沟器以双圆盘安装位置中心为固定位置,以排种器的排种链轮的中心为装配位置,开沟器与排种器相对垂直距离为H5,相对水平距离为S。

图6 开沟-排种单体装配关系示意图Fig.6 Schematic of assembly relationship between ditching and seeding monomer

2.3.1开沟器与排种器相对垂直距离分析

为确保排种器在双圆盘开沟器内的安装空间更加充足,选择排种器最大落种高度H3=75 mm,由图6可知开沟器与排种器相对垂直距离为

H5=Rt-H3-H6

(7)

其中

H6=d1+B1-H2

(8)

式中H6——落种点到排种链轮中心垂直高度,mm

故开沟器与排种器相对垂直距离H5=8.37 mm。

2.3.2开沟器与排种器相对水平距离分析

为保证排种器的护种板不与双圆盘产生接触,投种位置在双圆盘开沟器出土点内(双圆盘的出土点为图6中的点n0)。其中双圆盘开沟器出土点与双圆盘中心位置的水平距离Sn满足

(9)

当开沟深度h取人参种植最小开沟深度3 cm时,Sn最小值为71.41 mm。

保证落种点在点n0,排种器与双圆盘开沟器相对水平位置应满足

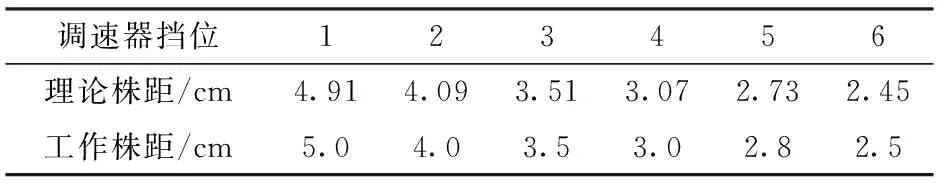

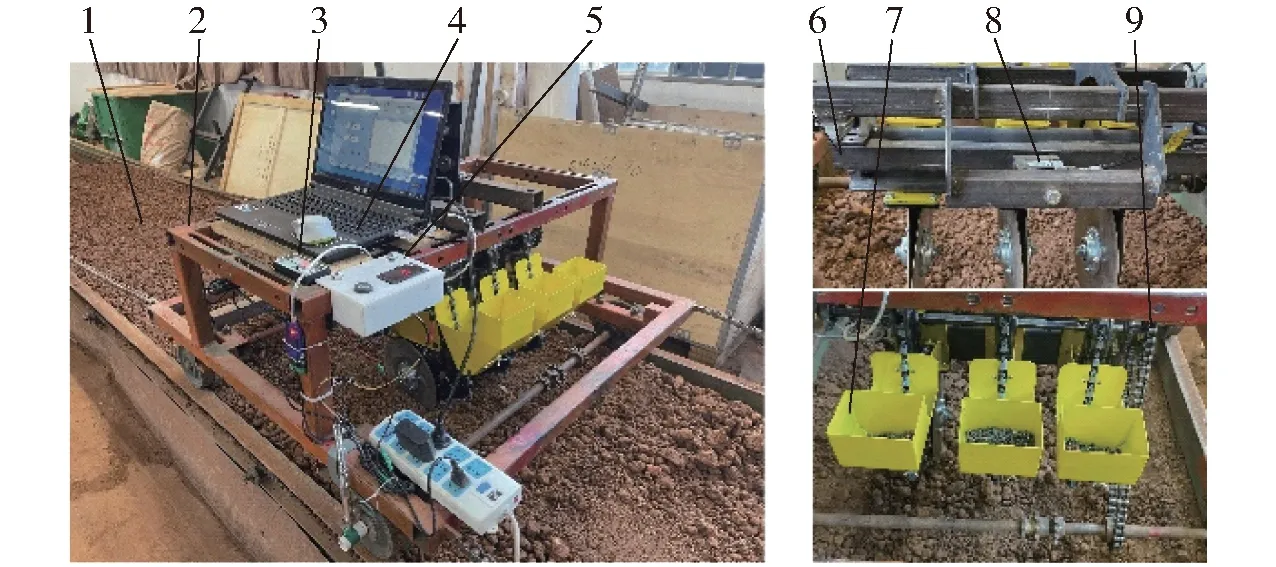

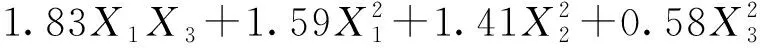

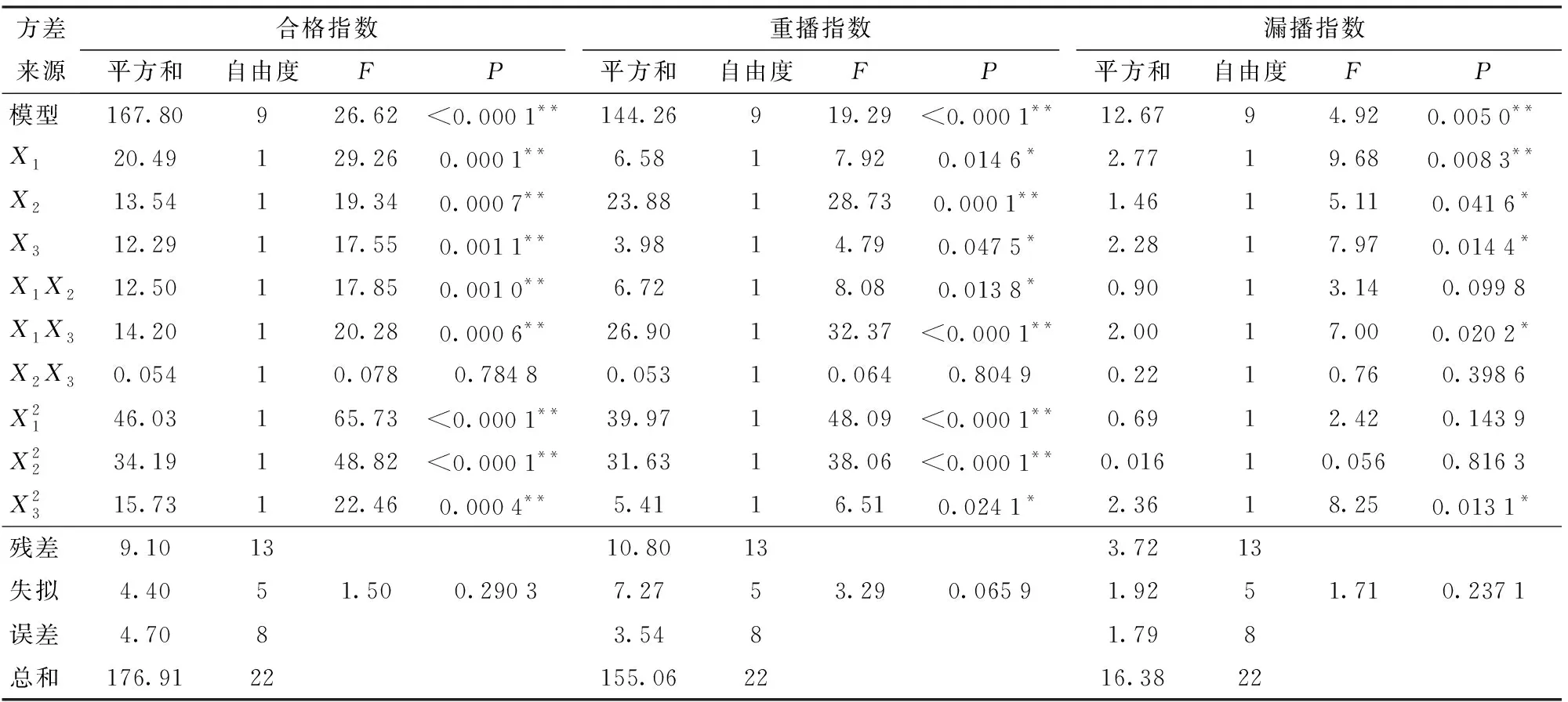

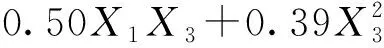

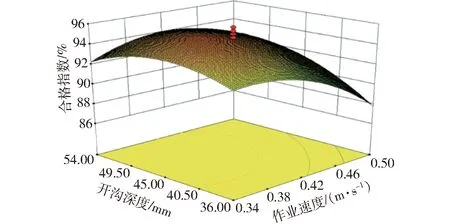

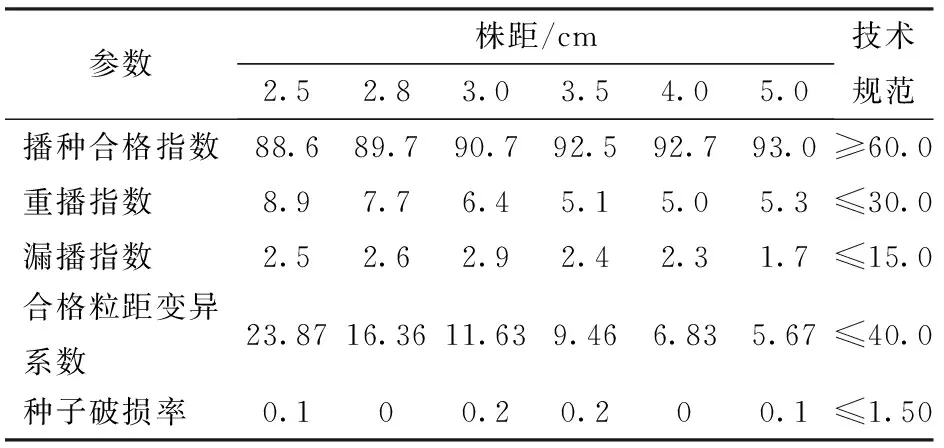

S (10) 由2.1.2节对落种点的分析可知S2=36.08 mm,故S<107.50 mm。 为分析开沟器与排种器相对水平距离S的最小值,以双圆盘聚点m0为原点,以指向并通过圆盘中心方向为y轴正方向,以指向地面方向为x轴正向建立直角坐标系,如图6所示。由于在排种器与双圆盘开沟器装配时,考虑护种板不与双圆盘产生接触,故取护种板最外侧的中心点C0进行分析,设点C0的坐标为(x0,y0),此时坐标系中圆盘内侧外缘曲线与沟底所在的直线表达式为 (11) (12) 则过点C0并与沟底平行的直线方程可表示为 (13) 其中 H4=H3+H6-H7 (14) 式中H4——点C0与沟底的垂直距离,mm H7——点C0与排种链轮的垂直距离,mm 根据图3对排种器结构参数的分析可知,H7=3.6 mm,故求得H4=88.03 mm。联立方程组 (15) 为保证护种板不与双圆盘接触,应满足 (16) 其中 (17) 式中c——点C0处双圆盘间距离,mm cmax——双圆盘间最大距离,mm θ0——C″0和双圆盘中心连线与y轴正向夹角(C″0为C′0C0与圆盘外缘交点),(°) 联立式(15)~(17),可以求得x0>30.3 mm,y0>53.1 mm,故根据几何关系有 (18) 已知排种链轮中心与护种板的距离S3=45 mm,结合式(10)与式(18)可得82.50 mm 考虑到整机动力配备,选用重庆吉骜动力机械有限公司生产的JA168FB/P型汽油发动机作为动力源,标定功率为3.5 kW,转速为3 600 r/min,以及苏州东本机电有限公司生产的CHD-3-28型卧式齿轮减速器,传动比为1∶137,并通过行走离合器对行走和排种的传动进行设计预分配,动力总成如图7所示,减速器输出轴转速为24 r/min。 图7 动力总成Fig.7 Composition of power plant1.汽油发动机 2.离心式离合器 3.减速器 4.行走离合器 在播种机工作速度不变的情况下,根据株距2.5~5 cm的农艺要求实现株距可调的功能,在排种调速-离合总成中添加霸州市康仙庄鹏沣五金制造厂生产的播种机专用六挡调速器,如图8所示。 图8 排种控制总成Fig.8 Composition of seed metering speed regulating and clutch1.链轮Ⅷ 2.排种离合器 3.链轮Ⅸ 4.六挡调速器 5.链轮Ⅶ 六挡调速器依靠主动齿轮与不同齿轮组件间的啮合实现变速,六挡调速器内输出齿轮齿数为18,输入齿轮组齿数分别为15、18、21、24、27、30,对应的传动比分别为0.833、1、1.167、1.134、1.5、1.667,分别对应1~6共6个挡位;结合减速器输出参数和六挡调速器的变速参数,对整机的传动系统进行设计,传动系统简图如图9所示。 图9 传动系统原理图Fig.9 Transmission system schematic 通过对各级传动比的计算和分配,其中链轮Ⅰ为08B-22链轮,链轮Ⅱ为08B-22链轮,链轮Ⅲ为08B-27链轮,链轮Ⅳ为08B-20链轮,链轮Ⅴ为08B-16链轮,链轮Ⅵ为08B-16链轮,链轮Ⅶ为06B-20链轮,链轮Ⅷ为06B-14链轮,链轮Ⅸ为06B-28链轮,链轮Ⅹ为06B-15链轮。播种机实际工作速度为1.5 km/h,排种总成对应的株距如表3所示。 表3 六挡调速器对应的株距Tab.3 Plant spacing corresponding to six-speed governor 为进一步验证开沟-排种单体的工作性能,基于昆明理工大学农业与食品学院农业机械装备实验室的试验土槽,设计可以调节开沟深度的开沟-排种单体专用试验台架,如图10、11所示。设计二次回归正交旋转组合试验,以期得到开沟-排种最佳工作参数。试验中通过行走速度变频器调整土槽小车速度,作业速度由土槽试验装置中速度测试系统检测,开沟深度通过调节手柄进行调整,并通过更换不同的开沟-排种连接架改变开沟器与排种器相对水平距离。 图10 开沟-排种单体试验台Fig.10 Test stand for opener and seed-metering device monomer1.测试架 2.定向滑轨 3.调节架 4.固定架 5.调节丝杆 6.调节手柄 7.S型JLBS-1拉压传感器 8.阻力传递杆 图11 试验土槽Fig.11 Test soil trough1.土槽 2.土槽车 3.阻力测试系统 4.计算机 5.速度测试系统 6.开沟-排种试验台 7. 开沟-排种单体 8. S型JLBS-1拉压传感器 9.链传动系统 基于关键部件设计所确定的参数及前期预试验结果,设定播种株距为4 cm,取作业速度为0.28~0.56 m/s,开沟深度为30~60 mm,开沟器与排种器相对水平距离为82.50~107.50 mm。为研究各因素对开沟-排种单体作业质量的影响,采用三因素五水平二次正交旋转组合试验的方法,选用合格指数Y1、重播指数Y2、漏播指数Y3为试验指标对开沟-排种单体作业质量进行评价。试验因素编码如表4所示,试验方案与试验结果如表5所示,其中X1、X2、X3分别为作业速度、开沟深度、开沟器与排种器相对水平距离的编码值。 表4 试验因素编码Tab.4 Experimental factors and codes 表5 试验方案与结果Tab.5 Experiment design and results 3.3.1合格指数 (19) 3.3.2重播指数 (20) 3.3.3漏播指数 表6 方差分析Tab.6 Variance analysis (21) 通过对试验数据进行处理,可得作业速度与开沟深度、作业速度与开沟器与排种器相对水平距离的交互作用对合格指数Y1的影响。 3.4.1作业速度与开沟深度交互项对合格指数的影响 作业速度与开沟深度的交互项对合格指数影响的响应曲面如图12所示。作业速度为0.35~0.45 m/s,开沟深度为40~54 mm,合格指数较大。开沟深度一定时,随着作业速度的增加,排种器自身振幅逐渐增加,清种效果提升,重播指数降低,合格指数增大,作业速度到达较高水平时,充种区种子来不及回填,漏播指数增加,合格指数减小;作业速度一定时,随着开沟深度的增加,排种器落种点高度增加,合格指数增大,当开沟深度到达较高水平时,排种器落种高度过高,且种沟间凸起较大,种子落入种沟时发生弹跳,合格指数降低。 图12 作业速度与开沟深度交互因素对合格指数影响的响应曲面Fig.12 Response surface of interaction factors between operation speed and trenching depth on conformity index 3.4.2作业速度与开沟器与排种器相对水平距离交互项对合格指数的影响 作业速度与开沟器与排种器相对水平距离的交互项对合格指数影响的响应曲面如图13所示。作业速度为0.35~0.45 m/s,开沟器与排种器相对水平距离为88~97 mm时,合格指数较大。开沟器与排种器相对水平距离一定时,随着作业速度的增加,排种器自身振幅逐渐增加,清种效果提升,重播指数降低,合格指数增大,作业速度到达较高水平时,充种区种子来不及回填,漏播指数增加,合格指数减小;作业速度一定时,随着开沟器与排种器相对水平距离的增加,开沟形成的种沟凸起段土层逐渐稳定,种子落入种沟时滚动与弹跳随之减少,合格指数增加;当开沟器与排种器相对水平距离处于高水平时,种子落入种沟时已有部分土进行回填,合格指数降低。 图13 作业速度与开沟器与排种器相对水平距离交互因素对合格指数影响的响应曲面Fig.13 Response surface of interaction factors between operation speed and relative horizontal distance between ditcher and seed metering device on conformity index 为确定最佳参数取值范围,设定合格指数大于94.0%,重播指数小于4.5%,漏播指数小于1.5%,考虑开沟-排种单体装配,且为保证开沟-排种效果,设定开沟器与排种器相对水平距离为95 mm,优化所得最佳参数范围如图14所示,得到作业速度取值范围为0.35~0.45 m/s,开沟深度取值范围为40~54 mm时,合格指数大于94.0%,重播指数小于4.5%,漏播指数小于1.5%。当作业速度为0.42 m/s,开沟深度为45 mm时,效果最佳,合格指数为94.53%,重播指数为4.308%,漏播指数为1.165%。 图14 参数优化分析Fig.14 Parameters optimization and analysis 为进一步验证优化分析结果的可靠性,在相同的土槽试验条件下,选取优化后得到的作业速度为0.42 m/s,开沟深度为45 mm,开沟器与排种器相对水平距离为95 mm,进行3次重复土槽验证试验,取平均值作为试验结果,试验得到的实际结果与优化的试验结果对比如表7所示。试验结果显示,优化结果可靠性较高。 表7 实际试验结果与优化试验结果对比Tab.7 Comparison between actual test results and optimized test results % 根据非林地人参种植精密播种技术的农艺要求,完成开沟-排种单体的安装以及2BS-10型开沟-排种单体式人参精密播种机样机的装配,并在吉林省通化县光华镇人参种植区进行了田间性能试验。通过测量各行种子粒距和播种深度,并对比各行间的变异系数,确定播种机是否满足设计需要。 试验用地选用经过休闲期两年的人参种植备选地,经3次旋耕后,使用参畦宽度为1.6 m的起垄机进行参畦起垄,起垄后有效播幅为1.5 m,人参种子选用当年催芽后的长白山“大马牙”人参种子,为方便播种后对种子粒距的测量,播种前使用红色种衣剂将种子染色。 根据二次回归正交旋转组合台架试验优化结果,设置播种机工作速度为0.42 m/s,播种深度为45 mm,并分别在六挡调速器1~6挡,即理论株距为5、4、3.5、3、2.8、2.5 cm的播种株距下进行作业。随机选取播种的5行为取样区,在取样区种间段20 m为计数段,在20 m的计数段中随机选取连续200粒种子,使用卷尺测量相邻2粒种子间的粒距,使用两个钢板尺测量播种深度,采用直观观测的方式观察伤种情况。播种效果测量现场、种子粒距测量与播种深度测量如图15所示。 图15 测量播种效果Fig.15 Measuring sowing effect 当株距为4 cm时,统计试验结果如表8所示。并按照同样的方法对另外5个挡位进行试验,对测量结果求平均值,与NY/T 1143—2006《播种机质量评价技术规范》进行对比,结果如表9所示。结果表明,开沟-排种单体式人参精密播种机的工作性能满足规范要求,可用于非林地人参种植精密播种。 表8 株距为4 cm时播种结果统计Tab.8 Statistics of sowing results when plant spacing was 4 cm % 表9 田间试验结果Tab.9 Field test results % (1)设计了一种开沟-排种单体式人参精密播种机,通过对链勺式人参精密排种器落种点分析,得到落种点高度为23.37~120 mm,落种点与排种链轮中心的水平距离为36.08 mm,通过台架试验得到最佳落种高度75 mm。通过分析,确定双圆盘的圆盘半径为100 mm,双圆盘夹角为9°。结合落种点和双圆盘开沟器参数,对开沟-排种单体进行设计分析,得到排种器与双圆盘开沟器相对垂直距离为8.37 mm,排种器与双圆盘开沟器相对水平距离为82.50~107.50 mm。并对整机的传动系统进行设计,使播种机的播种株距为2.5~5 cm可调。 (2)搭建土槽试验台架,采用二次回归旋转正交组合试验的方法,分析作业速度、开沟深度、开沟器与排种器相对水平距离对开沟-排种单体性能的影响,试验结果表明:当开沟器与排种器相对水平距离为95 mm,作业速度为0.35~0.45 m/s,开沟深度为40~54 mm时,合格指数大于94.0%,重播指数小于4.5%,漏播指数小于1.5%。当作业速度为0.42 m/s,开沟深度为45 mm时,效果最佳,合格指数为95.53%,重播指数为4.308%,漏播指数为1.165%。对优化结果进行验证试验,试验结果与优化结果相符。 (3)根据优化结果完成开沟-排种单体的安装及2BS-10型开沟-排种单体式人参精密播种机样机装配,并进行田间性能试验。结果表明,该精密播种机在株距为4 cm时,合格指数为92.7%,重播指数为5.0%,漏播指数为2.3%,播深合格率为95.1%,未发现伤种情况。并在不同株距下进行播种试验,试验表明该开沟-排种单体式人参精密播种机工作性能较好,满足我国人参非林地精密播种要求。

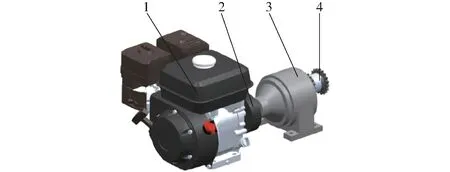

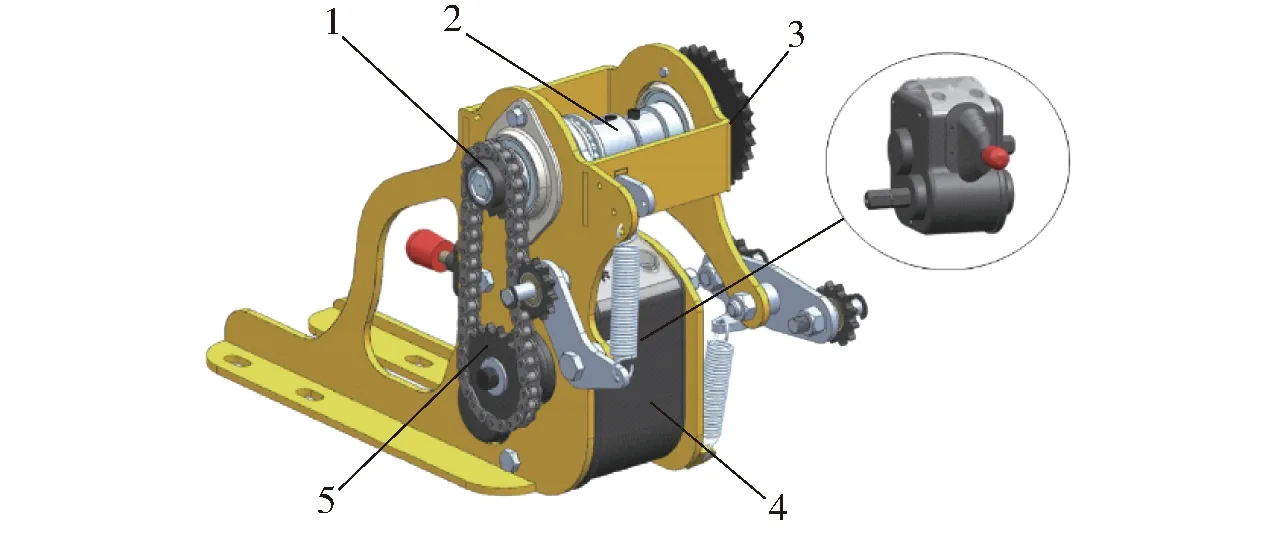

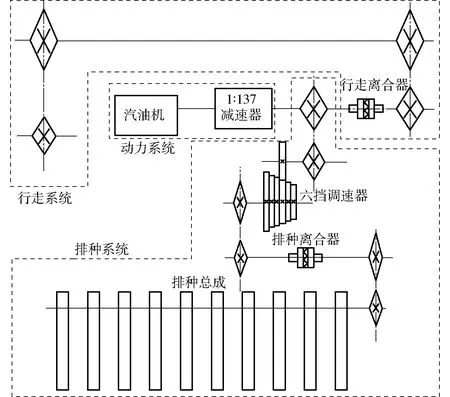

2.4 传动系统设计

3 土槽试验

3.1 土槽试验台架搭建

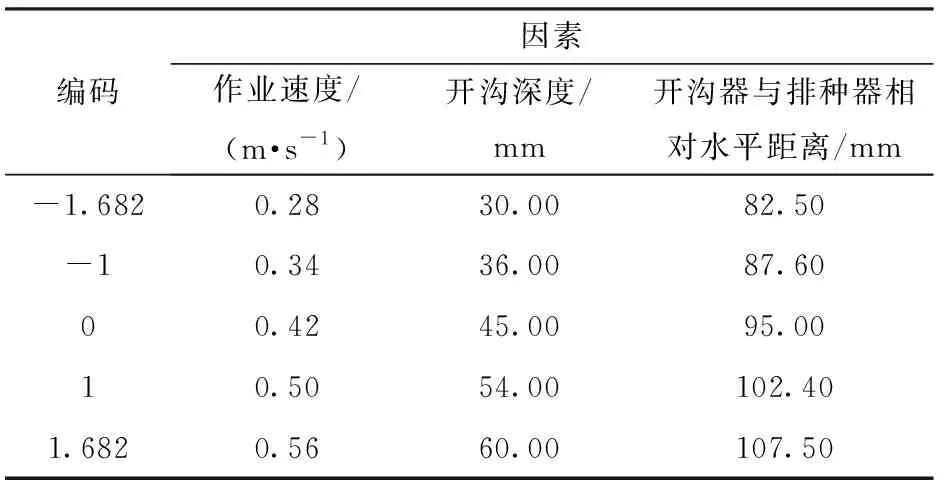

3.2 二次正交旋转组合土槽试验

3.3 试验结果分析

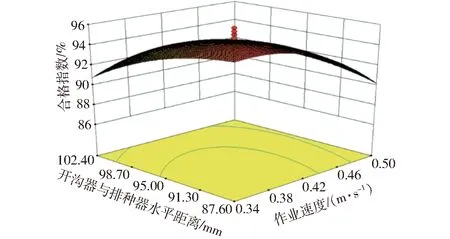

3.4 交互项对合格指数的影响

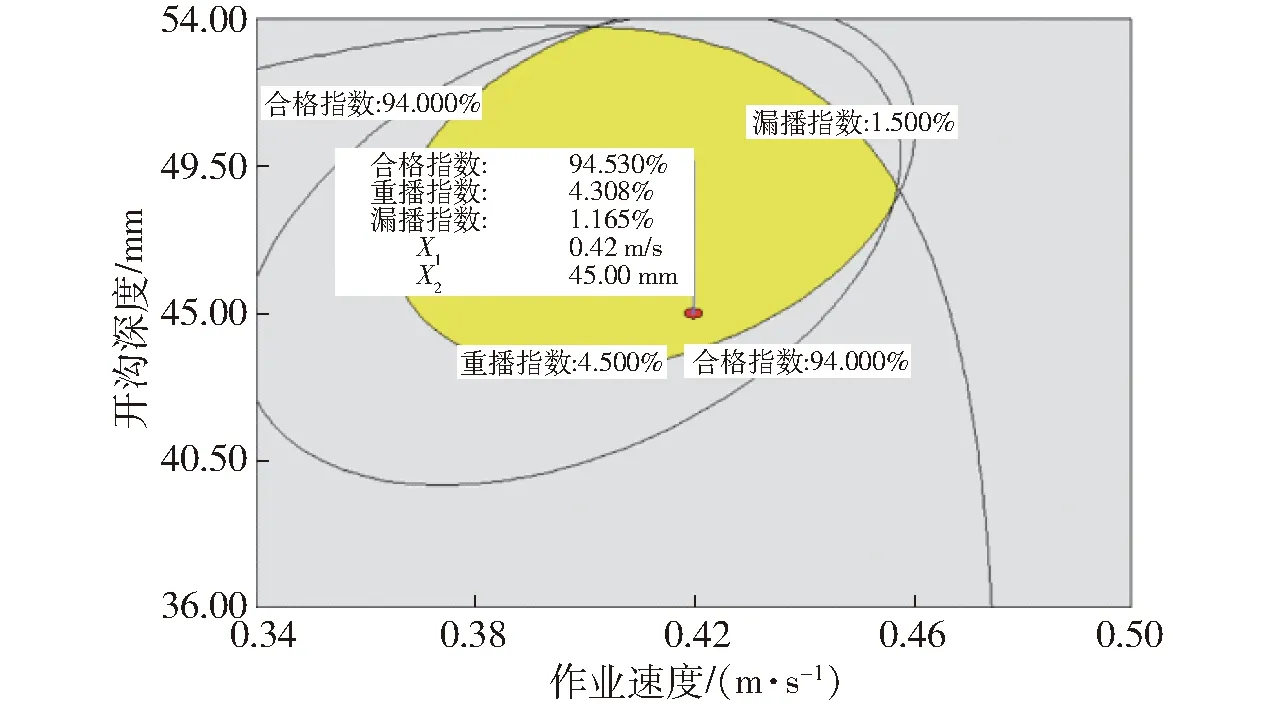

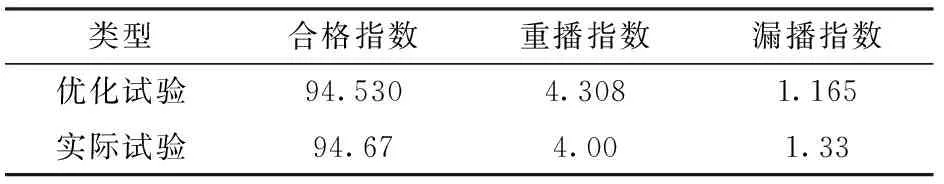

3.5 最佳参数优化及验证试验

4 田间试验

4.1 试验条件

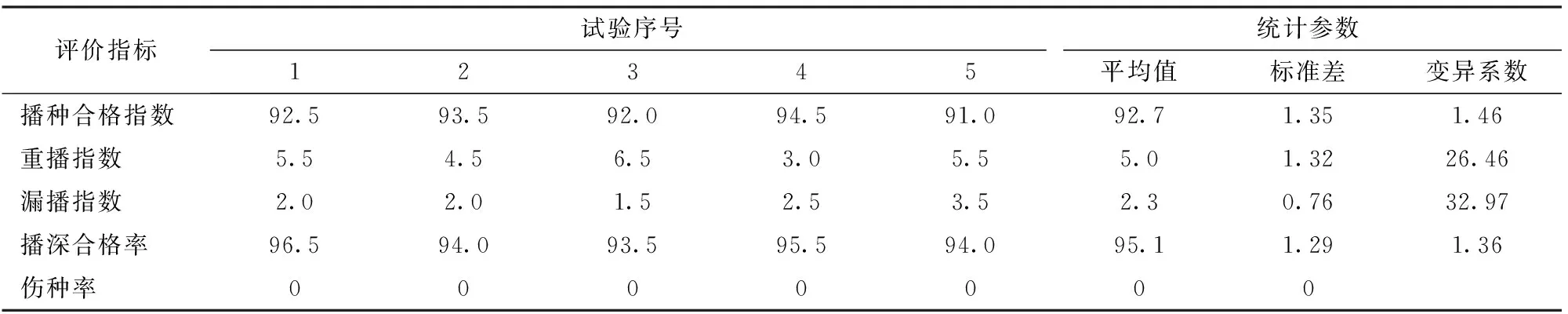

4.2 试验方法与结果

5 结论