滚筒筛式膜杂风选机筛孔清堵装置设计与试验

2022-11-08康建明解臣硕王小瑜陈英凯王长伟彭强吉

康建明 解臣硕 王小瑜 陈英凯 王长伟 彭强吉

(1.山东省农业机械科学研究院, 济南 250100; 2.农业农村部黄淮海现代农业装备重点实验室, 济南 250100; 3.山东农业大学机械与电子工程学院, 泰安 271018; 4.中国农业机械化科学研究院集团有限公司, 北京 100083)

0 引言

地膜覆盖栽培技术在寒、旱农业区保粮增收的同时,也给农田土壤带来了严重的白色污染[1-2],机械化回收并资源化利用是解决农田残膜污染的必由之路。国内学者研制了多种型式的农田残膜回收机械[3-5],残膜机械化回收已初见成效。机械化回收后的残膜中混杂有秸秆、土块等杂质,只有去除杂质后残膜才可二次利用。滚筒筛式膜杂风选机(简称膜杂风选机)是除杂环节的关键装备,但是设备运行过程中,筛孔出现不同程度的堵塞,由于膜杂混合物具有复杂的机械物理特性,传统的振动、击打等方法难以清除筛孔处的堵塞,严重影响膜杂风选机筛分性能及整机的可靠性。

国内外学者对传统农业物料筛孔堵塞问题进行了大量研究,ENGLISH等[6]分析了不同物料粒度与筛孔孔径关系时筛孔的堵塞情况;ASTROM[7]设计了旋转概率筛,并通过试验确定旋转概率筛开孔率比直线振动筛稳定;BELLOCQ等[8]通过研究在物料潮湿团聚、筛孔堵塞条件下物料透筛形态变化,获得了相关作业环节中必须达到的要素条件;杨会民等[9]提出用弹性筛面代替金属筛面,可以避免筛孔堵塞;李耀明等[10-11]针对油菜清选作业过程中出现的清选筛粘附、堵塞问题,提出非光滑筛面具有减粘脱附的作用;程超等[12]研究了不同堵塞失效状态下清选筛的作业性能变化。膜杂混合物在筛孔处大多是呈现缠绕、打结的堵塞状态,不同于传统颗粒状农业物料单纯的堵塞筛孔,因此采用传统方法难以实现清堵。

针对膜杂风选机筛孔堵塞的问题,本文设计一种通过喷头喷射气流扰动筛孔处流场、破坏堵塞物在筛孔处受力平衡的筛孔清堵装置。通过理论分析、计算流体力学仿真以及曲线拟合等方法,分析堵塞内在机理,计算满足清堵要求的气流速度;比较离心式鼓风机不同安装位置对应各喷头喷射气流速度,确定最佳结构方案;结合计算流体仿真与伯努利方程,求解筛孔清堵装置工作风速,为多种形式的筛孔清堵装置的设计提供参考。

1 总体结构与工作原理

1.1 总体结构

安装有筛孔清堵装置的膜杂风选机结构如图1所示,主要由风机、风管、滚筒筛、集膜箱、筛孔清堵装置等组成。筛孔清堵装置由离心式鼓风机、布置在密封罩外围沿滚筒轴向分布的气流管道组成,气流管道分别位于密封罩曲面0°、45°、90°、135°、180°位置,通过安装在两端的电磁阀控制气流管道是否流通,每个气流管道上安装7个喷头,两喷头间距相等;分流管弯折成半圆弧,安装在气流管道两端,半圆弧可以减少气流在流动过程中的能量损失,并且有利于在不同位置安装气流管道。

图1 膜杂风选机与筛孔清堵装置结构示意图Fig.1 Diagram of structure of screen hole clearing device of film miscellaneous wind separator1.筛孔清堵装置 2.密封罩 3.滚筒筛 4.分流管 5.控制器 6.电磁阀 7.气流管道 8.喷头 9.离心式鼓风机 10.稳压管

1.2 工作原理

膜杂风选机作业时,由于膜杂混合物比重不同,膜杂混合物在滚筒筛转动与气流吹动的共同作用下,实现膜杂分离,分离后的残膜在气流的作用下通过滚筒筛从装置后端进入集膜箱[13]。工作一段时间后,条状的秸秆等杂质交错支撑在筛孔处,片状的残膜缠绕贴附在秸秆上,最终导致筛孔堵塞。此时,离心式鼓风机向各气流管道输送一定速度的气流,气流由进气口进入稳压管,形成稳定、高速的气流,经过分流管和各个气流管道,最终通过喷头喷出,干扰筛孔处膜杂混合物的运动状态,打破其在筛孔处的受力平衡,从而实现筛孔清堵。

1.3 主要技术指标

膜杂风选机筛孔清堵装置主要技术参数如表1所示。

表1 主要技术参数Tab.1 Main technical parameters

2 筛孔清堵装置设计

2.1 参数分析

筛孔清堵装置工作过程中,安装在密封罩外围的喷头向筛孔喷射气流,气流方向与杂质从筛孔中排出的方向相反,其目的是干扰筛孔处膜杂混合物的运动状态。膜杂混合物主要由残膜、秸秆、土块等组成(经试验测得各物料悬浮速度范围分别为1.8~3.2 m/s、5.9~10.2 m/s、8.9~12.8 m/s),筛孔处的膜杂混合物受到重力mg、滚筒筛内部气流阻力Ft1、喷头喷射气流提供的气流阻力Ft2、滚筒筛提供的支持力FN和摩擦力f的作用,筛孔处物料受力如图2所示。

图2 物料运动分析Fig.2 Material motion analysis

膜杂混合物受到滚筒筛内部流场的气流阻力Ft1为

(1)

式中C——物料阻力系数,结合物料等效直径所在范围确定C为0.44

A——物料迎风面积,m2

ρs——物料密度,kg/m3

v1——滚筒筛内部气流速度,m/s

根据前期研究,取v1=8.5 m/s,与x轴正方向夹角为α=8°。

膜杂混合物受到喷头喷射气流的气流阻力Ft2为

(2)

式中v2——喷头喷射气流速度,方向朝向y轴负方向,m/s

膜杂混合物堵塞筛孔时,跟随滚筒做匀速圆周运动,由重力、滚筒筛内部流场作用在膜杂混合物上的气流阻力、气流发射器提供的气流阻力、滚筒筛提供的支持力的合力提供向心力,当堵塞的筛孔正对喷头,膜杂混合物恰好与滚筒分离的瞬间,FN=0 N,此时膜杂混合物受力关系式为

Ft2+mg-Ft1sinα=mω2r

(3)

式中m——膜杂混合物质量,kg

ω——滚筒筛旋转角速度,rad/s

r——滚筒筛半径,m

g——重力加速度,取9.81 m/s2

为打破膜杂混合物在筛孔处的受力平衡,实现清堵,喷头喷射气流对膜杂混合物的气流阻力与膜杂混合物重力之和,应大于滚筒筛内部流场作用在膜杂混合物上的气流阻力在y轴正方向上的分力与膜杂混合物跟随滚筒筛做圆周运动所需向心力之和,关系式为

Ft+mg>Ftsinα+mω2r

(4)

将式(1)、(2)代入式(4)化简可得喷头喷射气流速度v2的关系式为

(5)

经试验,膜杂混合物质量平均值为1.03 g,密度平均值为162.5 kg/m3,膜杂混合物迎风面积平均值为5.57×10-3m2,滚筒筛角速度为2.7 rad/s,滚筒筛半径为0.5 m。将各参数代入式(5)中可得喷头喷射气流速度v2>1.151 m/s。

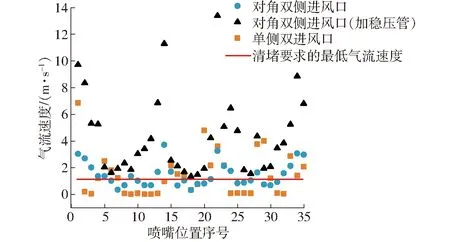

2.2 筛孔清堵装置风机安装位置分析

为满足清堵要求,保证筛孔清堵装置有效工作,喷头喷射时速度应大于1.151 m/s。由于气流管道较长且多管道同时工作,单方面提高风机风速并不能有效保证各喷头喷射气流速度满足清堵条件,若分流管内气流速度过高,部分气流管道出现负压,喷头处易形成向内流动气流,对筛孔处的残膜形成一定的吸附作用,导致筛孔堵塞情况更加严重。对此,为保证各喷头喷射气流速度满足清堵条件,探究风机布置形式对喷头喷射气流速度的影响,设计如图3所示3种离心式鼓风机安装方案,其中稳压管为安装在进气口处一较大直径的管道,对进入的高速气体具有稳压作用,避免气体直接进入分叉管道造成能量损失。

图3 3种离心式鼓风机安装位置示意图Fig.3 Schematics of installation position of three kinds of centrifugal blower

借助Fluent软件对3种结构分别进行仿真,由于该试验目的在于比较不同离心式鼓风机安装方案中各喷头喷射气流速度大小,且风机风速暂未确定,仿真参数设定时,3种安装方案风机风速均随机设置为一较大值10 m/s,统计各喷头喷射气流速度,绘制图4所示散点图,安装方案与喷头喷射气流速度对应关系如图例所示,不同安装方案中各喷头按照相同命名顺序分别定为位置1~35,图中红线对应值为满足清堵要求的最低气流速度1.151 m/s,由散点图可知,相同工作参数下,对角安装离心式鼓风机且加装稳压管的喷头喷射气流速度明显大于其余两种方案,且最小值大于其余两种方案多数喷头喷射气流速度,故选取该方案安装离心式鼓风机。

图4 不同位置喷头喷射气流速度散点图Fig.4 Scatter diagram of airflow velocity of nozzles at different positions

2.3 筛孔清堵装置风机风速确定

为确定风机风速,对管道中的能量损失进行分析,气流由进气口进入,经分流管、气流管道到达距离该进气口最远的喷头,其中能量损失包括沿程损失和局部损失[14-15],关系式为

(6)

其中

式中hf1、hf2——沿程损失和局部损失,m

L——等截面圆管长度,m

d——圆管直径,m

v——气流速度,m/s

λ——沿程损失系数

ζ——局部损失系数,根据90°弯管弯曲半径与圆管直径关系,当比值为0.5时,ζ取1.2

考虑气流在流动过程中的能量损失,沿流动方向从进气口流入到喷头喷射的伯努利方程为

(7)

式中p1、p2——进气口和喷头出口处静压强,N/m2

δ1、δ2——进气口截面与喷头出口截面的动能修正系数,对于湍流取1

z1、z2——进气口处和喷头喷射处位置水头,m

ρ——空气密度,kg/m3

v3、v4——进气口处和喷头喷射处气流速度,其中v4取1.151 m/s

通过Fluent软件,筛孔清堵装置以对角安装离心式鼓风机且加装稳压管的结构形式,设置不同风机风速,分别统计喷头喷射气流速度最小值,利用Origin软件对得到的数据进行曲线拟合[16-18],仿真以及曲线拟合如图5所示。

图5 仿真图与统计数据曲线拟合图Fig.5 Simulation schematics and statistical data curve fitting diagram

根据导入数据设置拟合方程式为一元一次方程y=ax+b,当Reduced Chi-sqr不变时为最佳拟合效果,此时a=0.139 92,b=-0.132 3,标准误差分别为0.010 1和0.092 76,拟合曲线方程为

y=0.139 92x-0.132 3

(8)

将理论喷头喷射最小气流速度1.151 m/s代入式(8),并根据式(7)伯努利方程中风机风速与喷头喷射气流速度之间关系,选择风机风速为9.2 m/s。通过仿真验证可得,该风机风速工况下,筛孔清堵装置各喷头喷射气流速度平均值为4.35 m/s,最小值为1.34 m/s,符合筛孔清堵要求。

3 膜杂风选机流场仿真分析

将筛孔清堵装置仿真得到各喷头喷射气流速度按照对应位置绘制如图6所示矩阵图,图中红色箭头为风机对应位置。由矩阵图可得,对角方向上各喷头喷射气流速度大致相等,对于整体而言,90°位置气流管道上的各喷头喷射气流速度小于其他位置喷射气流速度,但各位置气流速度均满足清堵要求,证明结构设计合理。

图6 喷头对应位置喷射气流速度矩阵图Fig.6 Matrix diagram of jetting airflow velocity at corresponding position of nozzle

对膜杂风选机以及筛孔清堵装置进行整体仿真试验,根据原膜杂风选机最优工作参数,设置进风口速度为8.5 m/s、气流角度为8°、滚筒转速为26 r/min,按照图6中所示气流速度设置各对应位置喷头喷射气流速度,分别导出各喷头截面处速度云图以及局部速度矢量图,如图7所示。

图7 喷头径向截面处速度云图和局部速度云图Fig.7 Velocity nephograms at radial section of nozzle and local velocity nephogram

图7b为沿滚筒筛轴向位置截取的一段,目的在于观察喷头喷射气体的扩散效果,测量作用在筛孔处气流速度,判断喷头数量及轴向布置是否合理。图7b讨论单个喷头时,喷头正对筛孔处气流速度为3.72~5.32 m/s,满足清堵要求;由于气流的扩散,筛孔截面左右两侧第1列、第2列、第3列筛孔处气流速度递减,两侧第3列筛孔处气流速度最小,为1.33~1.60 m/s,满足清堵要求。故喷头数量及轴向布置合理,在滚筒筛面上,能够对当前轴向位置所有筛孔提供满足清堵要求速度的气流。

为验证喷头喷射气流对滚筒筛面的覆盖能力,如图6红色虚线框所示,对应位置喷头喷射气流速度为图中所示能够框选的最小值,Fluent软件中,在4个喷头中心位置分别设置随滚筒转动监测点以及固定监测点,通过Monitors功能[19],导出相应位置速度随时间变化值,利用Origin软件绘制如图8所示速度随时间变化曲线[20-21]。由图8可得,仿真开始瞬间,由于流场尚不稳定,两监测点速度均出现大幅度波动;待膜杂风选机内部以及筛孔清堵装置流场稳定后,固定监测点处速度逐渐趋于稳定,随滚筒转动的监测点在一个转动周期中经过无喷头区域,导致该点处速度出现较长时间的波动,当滚筒转速趋于稳定后,监测点经过无喷头区域的时间较短,监测点处速度波动不明显,最终两监测点处速度分别稳定在1.75、1.45 m/s左右,大于筛孔清堵要求的1.151 m/s,满足清堵要求。

图8 监测点速度随时间变化曲线Fig.8 Curves of monitoring point speed with time

通过对膜杂风选机以及筛孔清堵装置进行整体仿真试验可得,筛孔清堵装置工作过程中,在保证为喷头正对位置筛孔提供满足清堵要求气流的同时,喷头喷射气流对滚筒筛面具有一定的覆盖能力,能够为各个位置的筛孔提供满足清堵要求的气流,证明筛孔清堵装置结构设计、工作参数选择均合理。

4 试验

4.1 试验设备

为验证安装与未安装筛孔清堵装置对膜杂风选机筛孔堵塞情况的影响,在山东省农业机械科学研究院试制工厂对两种情况分别进行实机试验,对比两者筛孔堵塞情况,实机试验如图9所示。

图9 筛孔清堵装置实机试验场景Fig.9 Diagram of actual screen hole clearing device

图9中包括膜杂风选机、筛孔清堵装置,清选后的残膜以及筛孔堵塞情况。试验仪器与设备包括滚筒筛式膜杂风选机、筛孔清堵装置、手持热敏式风速仪、电子秤、高速摄像机等[3,22-24]。

4.2 试验方案与评价指标

4.2.1试验方案

试验对象为膜杂风选机,试验过程中,除是否安装筛孔清堵装置外,其他结构、工作参数均保持一致。将风选机各工作参数设置为最优,在此工况下,启动装置直到装置内部流场稳定,由喂料口持续投入膜杂混合物,膜杂分离风选机在两种情况下分别运行30 min,通过手持热敏式风速仪(测量范围:0~30 m/s,误差:±1%)确定进气口及各喷头处气流速度,并用高速摄像机记录装置运行30 min时装置内部情况,安装筛孔清堵装置与未安装该装置的膜杂风选机各进行5次重复试验。

4.2.2评价指标

以筛孔堵塞率、膜中含杂率为评价指标,通过对装置运行30 min后装置内部堵塞情况进行统计,得到筛孔堵塞率为

(9)

式中Y1——筛孔堵塞率,%

n1——滚筒筛筛孔总数,个

n2——堵塞的筛孔数量,个

膜杂风选机清选的残膜质量与其中的杂质质量比值为膜中含杂率,计算式为

(10)

式中Y2——膜中含杂率,%

m1——集膜箱中残膜质量,kg

m2——集膜箱中杂质质量,kg

4.3 试验结果与分析

根据制定的试验方案,通过高速摄像机拍摄画面,对筛孔堵塞以及膜中含杂情况进行分析,求5次试验筛孔堵塞率、膜中含杂率的平均值,试验结果如表2所示。

表2 对比试验结果Tab.2 Comparative test results

试验结果表明,在相同工况下整机运行30 min,增加筛孔清堵装置能够明显降低筛孔堵塞情况,且筛孔清堵装置与膜杂风选机工作配合性好、相应速度快,筛孔清堵装置各喷头喷射气流速度平均值为3.81 m/s,气流速度最小值为1.22 m/s,均满足清堵要求,其中8.28%的筛孔发生堵塞,膜中含杂率为7.33%,试验结果与仿真试验相对误差分别为14.2%、9.8%,相较于未安装筛孔清堵装置的膜杂风选机,筛孔堵塞率、膜中含杂率分别降低16.27、4.64个百分点。安装筛孔清堵装置前后残膜产出量分别为1 972、1 956 g/min,综合考虑膜中含杂率、残膜产出量,说明筛孔清堵装置对膜杂风选机内部流场以及杂质的分离影响较小。装置继续工作一段时间,分别统计运行1、3、5 h后筛孔堵塞情况以及膜中含杂率,结果在误差范围内发生波动,但基本与试验结果一致。表明筛孔清堵装置工作性能稳定,可有效降低膜杂风选机筛孔堵塞率,提高筛分性能及装置可靠性。

综上所述,膜杂风选机中筛孔堵塞对整个装置的清选性能影响较大,不仅膜中含杂率增加,而且大量残膜堵塞在滚筒筛内,无法保证筛分质量。筛孔清堵装置结构合理,工作过程中能有效降低膜杂风选机筛孔堵塞率,从而降低膜中含杂率、提高筛分质量,在一定程度上提高了膜杂风选机筛分性能及机构可靠性。

5 结论

(1)设计了一种通过喷头喷射气流扰动筛孔处流场、破坏堵塞物在筛孔处受力平衡的筛孔清堵装置,解决膜杂风选机运行一段时间后筛孔堵塞导致膜中含杂率高的问题。

(2)通过理论分析、计算流体力学仿真以及曲线拟合等方法,分别对筛孔清堵装置的离心式鼓风机安装方案、风机风速进行确定,最终选择对角安装离心式鼓风机且加装稳压管的结构形式,风机风速为9.2 m/s,此时各喷头喷射气流速度平均值为4.35 m/s,最小值为1.34 m/s,符合筛孔清堵要求。

(3)对设计的筛孔清堵装置进行实机试验,试验结果表明:筛孔清堵装置各喷头喷射气流速度平均值为3.81 m/s,气流速度最小值为1.22 m/s,均满足清堵要求,其中8.28%的筛孔发生堵塞,膜中含杂率为7.33%,试验结果与仿真试验相对误差为14.2%、9.8%,相较于未安装筛孔清堵装置的膜杂风选机,筛孔堵塞率、膜中含杂率分别降低16.27、4.64个百分点,表明安装筛孔清堵装置可有效降低膜杂风选机筛孔堵塞率,提高筛分性能及装置可靠性。