限制充种姿态-正负压式小麦精密排种器设计与试验

2022-11-08何瑞银王建林徐高明贺鑫业段庆飞丁启朔

何瑞银 王建林 徐高明 贺鑫业 段庆飞 丁启朔

(1.南京农业大学工学院, 南京 210031; 2.江苏省智能化农业装备实验室, 南京 210031)

0 引言

小麦精密排种器是实现小麦精密播种的核心部件,其作业性能直接影响精密播种效果。我国小麦的播种方式目前仍以条播为主,所用排种器主要为外槽轮式排种器,存在排种脉动性高、均匀性差等问题,且只能通过种子流形式排种,无法实现单粒取种;型孔轮式排种器受限于小麦种子形状的不规则,种子难以正确姿态充入到型孔中,导致其漏充率高、充种效果差;气吸式排种器虽具有较好的取种效果,但存在吸附种子数难以控制、气压骤降、工作不稳定等问题[1-2]。

针对小麦精密排种器存在的问题,部分专家学者做了相关研究。国外小麦播种多采用气力集排式排种器,BOURGES等[3]研究了气力集排式排种器分配器中的种子流动轨迹,为分配器的设计提供了依据。KUMAR等[4]研究表明采用流线型分配器可产生最佳分配性能,并提出可采用有限元分析的方法改善分配器结构。我国对小麦排种器的研究方向较为广泛,张小丽[5]设计了落种均匀器,通过安装缓冲片以解决外槽轮排种器存在的排种脉动性。赵金等[6]设计了差速充种沟式排种器,通过提高种子运动,以提高充种效果。程修沛等[7]采用气吸型孔组合的方式,通过吸孔吸附种子进入型孔,以提高排种器作业效果。此外,文献[8-13]中也通过不同方式提高了小麦排种作业效果,促进了小麦精密播种设备的发展,但以上研究未考虑充种时因小麦杂乱无序的姿态而降低其充入型孔的能力,存在种子姿态与型孔不相配导致充种效果差、排种不稳定等问题。

本文设计一种限制充种姿态-正负压式小麦精密排种器,通过弧形辅助充种板的引导,将种子姿态调整为其长轴与型孔长轴位于同一平面内,以利于种子充入类椭球形型孔中,通过搅种盘的扰动,改善种子姿态调整过程中因受力平衡产生的卡种现象,通过采用气吸型孔组合方式充种、正压投种,以提高充种和投种效果,以期提升小麦精密排种器的作业性能。

1 总体结构和工作原理

1.1 总体结构

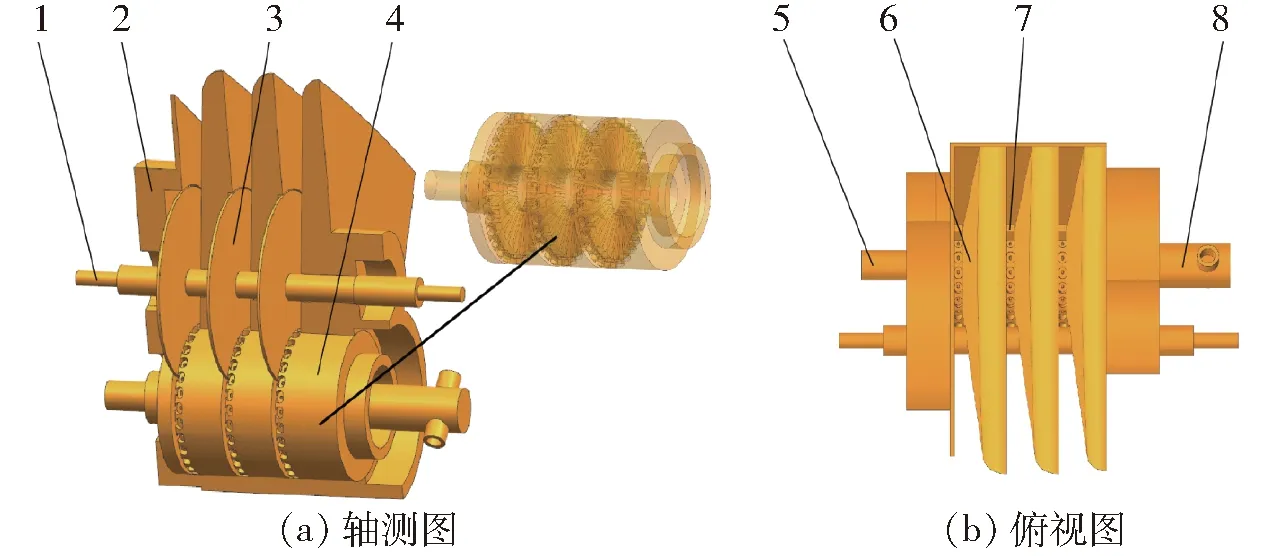

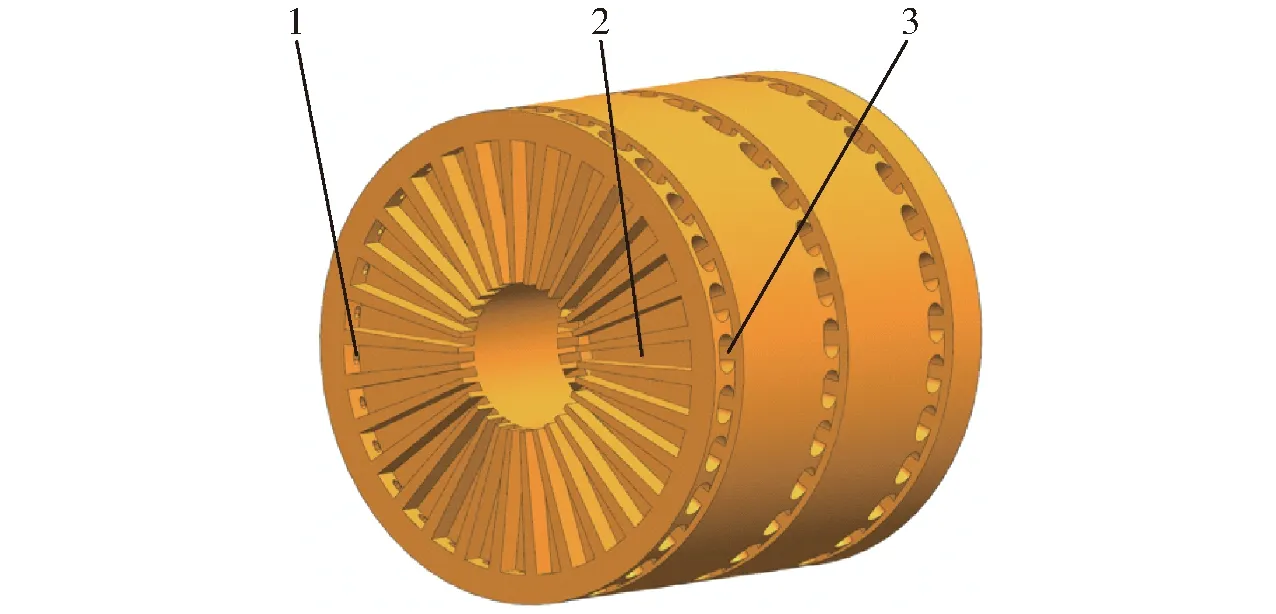

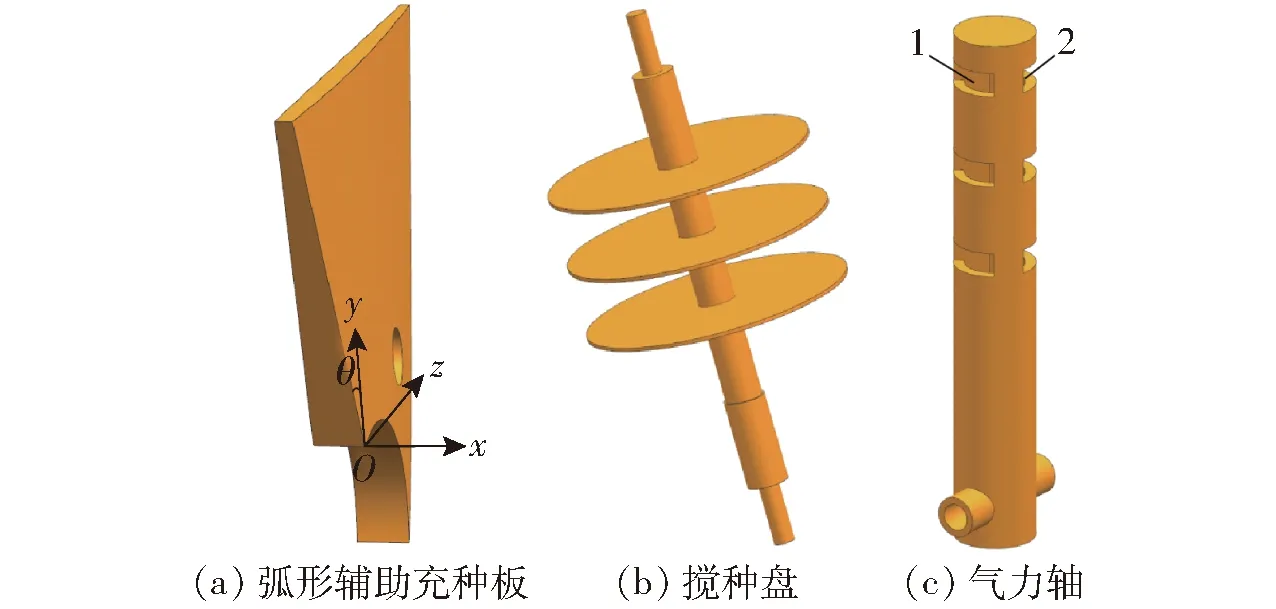

限制充种姿态-正负压式小麦精密排种器主要由搅种盘动力轴、排种器壳体、搅种盘、型孔轮、型孔轮动力轴、弧形辅助充种板、清种刷、气吸轴等组成,如图1所示。型孔轮上均匀分布型孔以及吸孔,且每个吸孔对应单独的气流通道。气力轴分为负压通道和正压通道两部分,随着型孔轮旋转,气流通道可分别与气力轴的负压通道和正压通道相连接。弧形辅助充种板由型孔轮处延伸至顶部,与排种器壳体形成一体。搅种盘一部分位于壳体中,一部分位于型孔轮内,由单独电动机提供动力。弧形辅助充种板和搅种盘共同构成充种区,限制种子充种时的姿态,且给种子施加作用力以避免卡种。清种毛刷置于充种区终端,位于壳体内,清除型孔内多余种子,实现单粒取种。

图1 排种器结构示意图Fig.1 Schematics of seed metering device1.搅种盘动力轴 2.排种器壳体 3.搅种盘 4.型孔轮 5.型孔轮动力轴 6.弧形辅助充种板 7.清种刷 8.气吸轴

1.2 工作原理

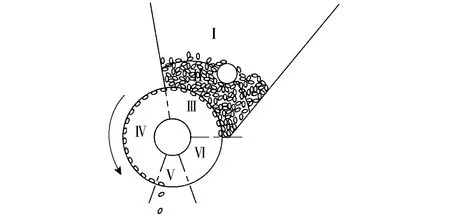

排种器作业过程如图2所示。排种器作业时,种箱内的种子受重力作用下落,经过下落引导区到达由搅种盘和弧形辅助充种盘构成的姿态调整区,受到弧形辅助充种板的引导和搅种盘的扰动,种子姿态逐渐调整为其长轴沿型孔长轴分布,并等待进入充种区。风机的吹气口和吸气口分别与气力轴中分离的正负压通道相连。在充种区内,负压通道与吸孔的气流通道相接,从而在对应的吸孔处产生吸附效果,在吸孔的吸力和重力作用下,种子将更容易充至椭球形型孔内。型孔轮旋转至清种毛刷处,由清种毛刷清除型孔中多余的种子,完成单粒取种。种子在型孔和壳体的作用下经过携种区,进入投种区,此时吸孔对应的气流通道与气力轴的正压通道相接,吸孔处将产生正压,种子在重力、离心力和正压推力作用下,从型孔中排出,完成投种作业。型孔轮旋转至过渡区,准备进行下一轮充种。

图2 排种器作业示意图Fig.2 Working diagram of seed metering deviceⅠ.下落引导区 Ⅱ.姿态调整区 Ⅲ.充种区 Ⅳ.携种区 Ⅴ.投种区 Ⅵ.过渡区

2 充种过程分析

2.1 种子运动分析

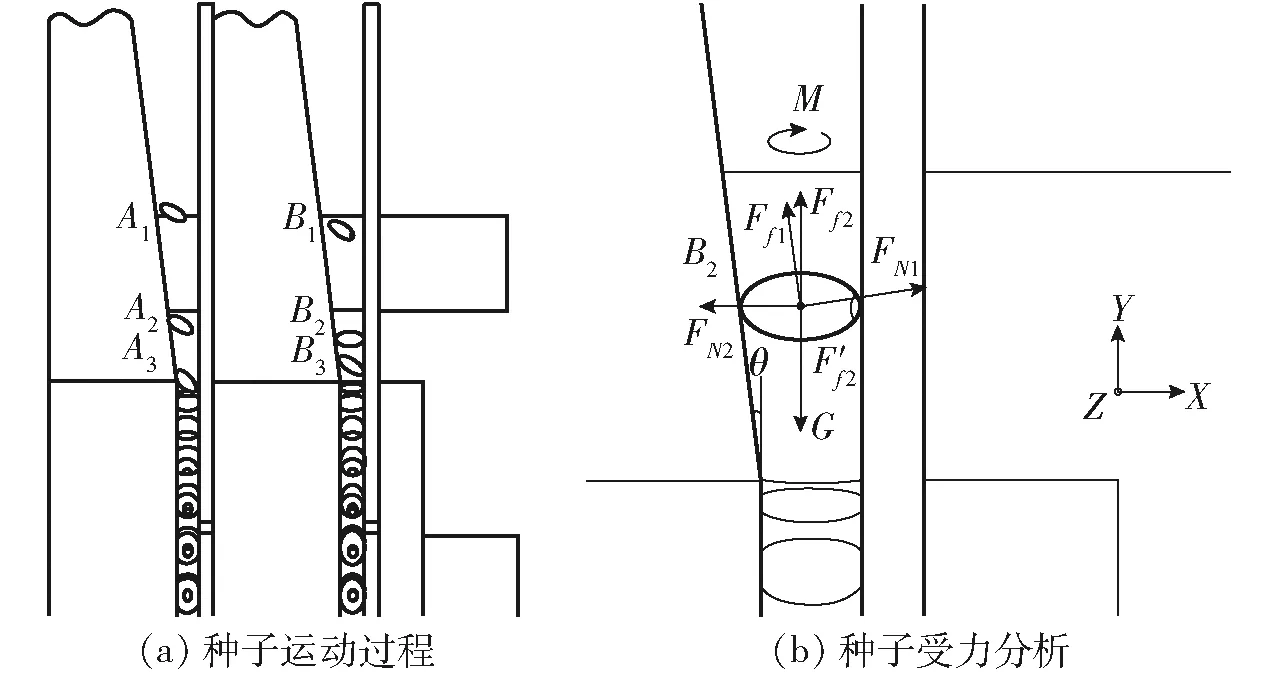

由于小麦种子形状不规则,需对种子充种前姿态进行限制,以提高其充入型孔能力,分析小麦种子充种过程,可分为两种情况,如图3a所示。第1种是小麦种子由A1处下落时受到弧形辅助充种板的引导和种子群的作用,经过A2处时种子长轴与型孔轮轴向不平行,种子所受合力将不为零,同时搅种盘对种子施加Z轴方向的摩擦力,进一步提高种子的运动能力。种子在弧形辅助充种板和搅种盘的限制下到达A3处,姿态已调整为其长轴与型孔长轴近似在YOZ同一平面内,从而更利于充入型孔。

图3 种子运动过程和受力分析示意图Fig.3 Schematics of seed movement process and force analysis

第2种是小麦种子由B1处下落时同样受到弧形辅助充种板的引导和种子群的作用,经过B2处时种子长轴与型孔轮轴向平行,此时种子所受合力达到平衡,若无其他外力施加,将产生卡种现象。因此通过设计搅种盘,利用搅种盘的旋转给种子施加Z轴方向上的摩擦力,破坏种子的受力平衡状态,使种子恢复运动状态,从而种子顺利通过B2处到达B3处,并且种子受到弧形辅助充种板和搅种盘的限制,姿态调整为其长轴与型孔长轴近似在YOZ同一平面内,然后充入型孔。

2.2 种子受力分析

为解决第2种充种情况中存在的卡种问题,对B2处的小麦种子进行受力分析,种子受力情况如图3b所示。B2处小麦种子方程为

(1)

式中Fx——种子所受X轴方向合力,N

Fy——种子所受Y轴方向合力,N

Fz——种子所受Z轴方向合力,N

Mz——种子所受绕Z轴转矩,N·m

G——种子重力和其他种子施加的压力之和,N

FN1——弧形辅助充种板对种子的支持力,N

FN2——搅种盘对种子的支持力,N

Ff1——弧形辅助充种板对种子的摩擦力,N

Ff2——搅种盘对种子的Y向摩擦力,N

F′f2——搅种盘对种子的Z向摩擦力,N

M——搅种盘对种子的转矩,N·m

θ——弧形辅助充种板与Y轴的夹角,(°)

此时种子X和Y方向所受合力为零,搅种盘不转动时,搅种盘对种子施加的Z向摩擦力F′f2和转矩M均为零,即Fz和Mz均为零,种子达到受力平衡状态,将卡住无法下落,严重影响排种器的充种。通过搅种盘的旋转,给种子施加Z轴方向上的摩擦力F′f2,使得种子在Z向合力不为零,并产生转矩M,从而破坏种子的受力平衡,使其恢复运动状态,下落充入型孔,以解决卡种问题。

3 关键结构设计

3.1 小麦种子三维尺寸

小麦种子的三维尺寸是设计型孔形状和尺寸的基础,本文以江苏地区播种面积最多的宁麦13为研究对象,随机选取300粒种子测量其长、宽、高,测量结果如表1所示。并测得小麦种子千粒质量为0.045 kg。经测量,小麦种子三维尺寸基本符合正态分布,平均长度为6.0 mm,平均宽度为3.4 mm,平均厚度为3.0 mm,小麦种子宽度与厚度接近,且近似为长度一半,后续分析中可将小麦种子简化为椭球体以便于分析。

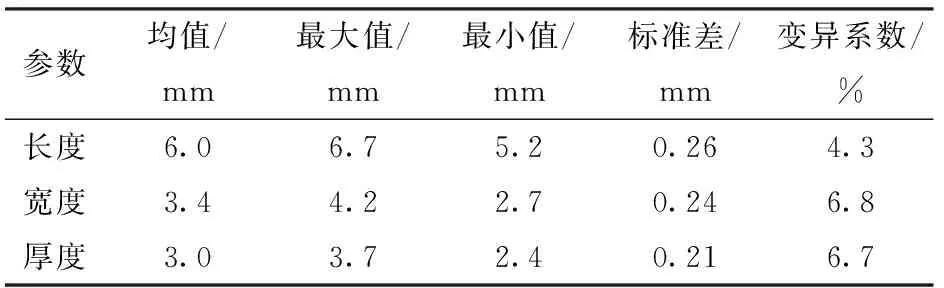

表1 小麦种子三维尺寸Tab.1 Three dimensional size of wheat seeds

3.2 小麦排种粒距

确定排种器作业参数关系前应先确定小麦播种粒距,计算小麦的播种粒距则应先确定小麦在田间的分布情况。小麦种子由排种器排出后应均匀分布在种沟内,因此研究小麦在田间的分布即是研究小麦在种沟内的分布,小麦在种沟内的分布计算公式为

(2)

式中n——种沟内单位面积小麦颗粒数,个/hm2

N——每公顷小麦总颗粒数,个

S——每公顷小麦种沟面积,hm2

m——每公顷播种量,kg

m1——千粒质量,kg

l1——播幅,ml2——行距,m

根据式(2)可得,当小麦千粒质量一定时,每平方米种沟内小麦颗粒数受播种量、播幅、行距的影响。为提高小麦在种沟内分布均匀性,设计小麦在种沟内呈多列排布,因此小麦播种粒距计算公式为

(3)

式中l——小麦粒距,m

k——小麦在种沟内分布列数,列

由式(2)、(3)可知,当千粒质量、播幅、行距、小麦在种沟内分布列数等参数一定时,小麦粒距与播种量成反比,根据小麦精量播种农艺要求,播种量在75~150 kg/hm2之间,小麦播种行距为0.2 m,播幅为0.08 m。测得千粒质量m1为0.045 kg,取小麦在种沟内分布列数k为3列,计算得小麦粒距范围为:0.032~0.064 m。本研究取播种量为100 kg/hm2,即播种粒距为0.048 m对排种器排种效果进行研究。

3.3 型孔轮设计

型孔轮是排种器核心部件,型孔轮的结构和尺寸对排种器的排种效果具有重要影响,型孔轮主要结构如图4所示。本文设计的型孔轮上分布3列型孔,每个型孔内设计有吸孔,且每个吸孔具有单独的气流通道,便于吸孔处正负压的转换。型孔轮上还设计有搅种盘的运行凹槽,可满足搅种盘以较大面积扰动种子时的运转需求。型孔轮设计的关键参数主要包括型孔轮直径、型孔数量、型孔尺寸和分布以及吸孔形状和尺寸等。

图4 型孔轮结构示意图Fig.4 Schematic of type hole wheel structure1.吸孔 2.气流通道 3.型孔

3.3.1型孔轮尺寸

型孔轮直径将直接影响型孔的个数和型孔轮的线速度,型孔轮直径越大,可布置的型孔个数越多,播量一定时,需要的型孔轮转速越低,充种效果越好。但型孔轮直径的增大也会导致型孔轮线速度的增加,影响种子充入型孔,而且气流通道的体积将随型孔轮直径的增大而增大,要求提供负压的风机效率也会随之提高。根据《农业机械设计手册》[14],型孔轮直径一般为80~200 mm,综合考虑小麦播种农艺要求、排种器充种性能等,确定型孔轮直径为100 mm,长度为120 mm。

3.3.2型孔尺寸与个数

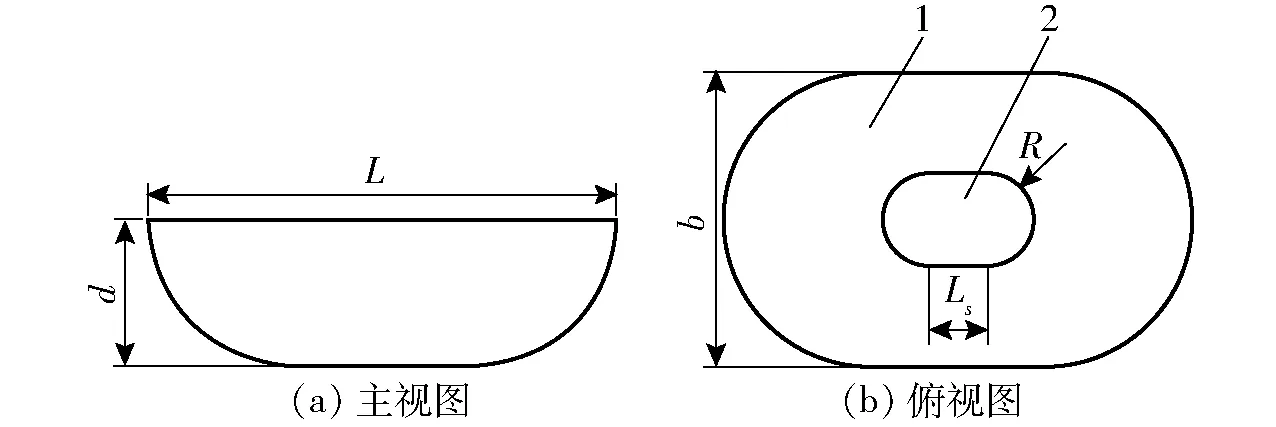

型孔的尺寸和形状是影响型孔充种效果的关键因素,常用的半球形型孔适用于类球型种子,并不适应小麦等类椭球形种子。已有研究表明[13],类椭球形型孔对小麦种子充种效果最好,因此本文选用类椭球形型孔,型孔形状如图5所示。

图5 型孔和吸孔示意图Fig.5 Schematics of shaped hole and suction hole1.型孔 2.吸孔

根据测算的小麦种子三维尺寸,且为使充种时只允许有一粒种子充入型孔内,型孔尺寸应满足

(4)

式中L——型孔长度,mm

b——型孔宽度,mm

d——型孔深度,mm

Lmax、Lmin——种子最大、最小长度,mm

bmax、bmin——种子最大、最小宽度,mm

dmax、dmin——种子最大、最小厚度,mm

由式(4)可知,型孔长度应大于小麦种子最大长度,小于2倍的小麦种子最小长度,以保证单粒种子顺利充入,避免第2粒种子相接充入;型孔宽度应大于小麦种子最大宽度,小于小麦种子最小宽度和最小厚度之和,防止第2粒种子侧躺充入;型孔深度应大于小麦种子最大厚度的一半,小于1.5倍的小麦种子最小厚度,保证种子重心位于型孔内不会被清种刷带出,并防止第2粒种子叠加充入时其重心在型孔内,从而利于被清种刷清除。因此,确定型孔长度为8 mm,宽度为5 mm,深度为3 mm。

同样播量要求下,型孔个数越多,型孔轮转速越低,越有利于种子充入型孔。型孔个数计算公式为

(5)

式中z——型孔个数,个

d0——型孔轮直径,mm

va——播种机作业速度,m/s

vb——型孔轮线速度,m/s

nx——型孔轮转速,r/min

由式(5)可知,型孔个数受播种机作业速度、型孔轮转速、播种粒距等因素影响。为提高作业效率,保证在播种机的较高作业速度下,排种器仍具有良好的充种效果,应尽量提高型孔个数,综合考虑,本文确定布置3排型孔,每排型孔个数为30个,型孔轮转速通过试验确定范围以及最优值。

3.3.3吸孔形状及尺寸

吸孔有助于充种时吸附种子进入型孔,提高充种效果,并在投种时对种子施加正压,利于投种,避免种子在型孔中堵塞,且吸孔的形状和尺寸对吸附效果具有重要影响。已有研究表明[15],长槽形吸孔比圆形吸孔更易吸附小麦种子,因此本文选择长槽形吸孔,如图5b所示。吸孔处吸附力计算公式为

F=(p0-p1)S0

(6)

式中F——吸孔吸附力,N

p0——大气压力,Pa

p1——吸孔内压力,Pa

S0——吸孔面积,m2

吸孔吸附力受吸孔面积和吸孔内压力影响,当吸孔内压力和吸孔面积越大时,吸附力越大,越容易将种子吸附进型孔内,但吸附力过大,将导致吸附多粒种子,影响清种刷的清种效果。研究表明[14],当吸孔直边长Ls为1 mm,吸孔半径R为0.7~0.9 mm时,吸孔的吸附效果较好,因此确定Ls为1 mm,R为0.8 mm。吸孔内压力范围及最优值通过试验确定。

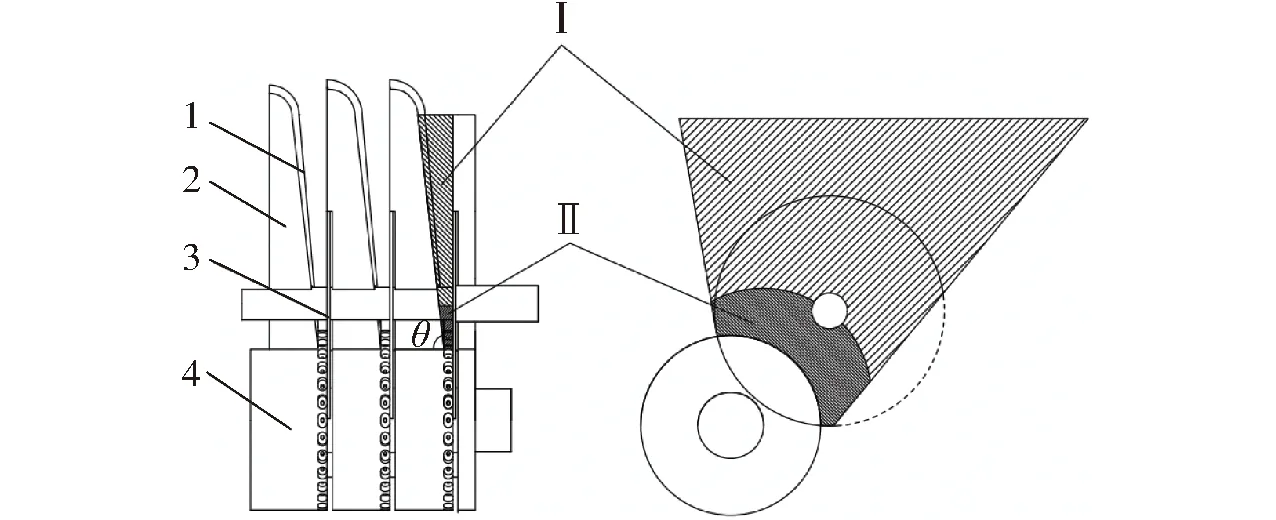

3.4 弧形辅助充种板和搅种盘设计

弧形辅助充种板和搅种盘是实现种子姿态调整的关键部件,种子从种箱下落至型孔轮充种需经过由弧形辅助充种板、搅种盘和壳体构成的引导充种区域。此区域主要由两部分构成:下落引导区和姿态调整区,如图6所示。种子在下落引导区内受到自身重力和搅种盘扰动作用快速下落,进入姿态调整区。此时种子受到弧形辅助充种板的引导限制和搅种盘扰动作用,种子姿态逐步调整为其长轴与型孔长轴位于同一平面内,且种子不因姿态调整过程中受力平衡卡住,有利于种子充入类椭球形型孔中,减少种子漏充现象,进而提高充种效果。

图6 引导充种区示意图Fig.6 Schematic of guided seed filling area1.弧形辅助充种板 2.壳体 3.搅种盘 4.型孔轮Ⅰ.下落引导区 Ⅱ.姿态调整区

弧形辅助充种板的角度是调整种子姿态的关键,如图7a所示。角度越小,种子姿态调整区域越大,越有利于种子姿态调整,但角度越小也将导致种子下落减缓,且存在断流现象;角度越大,种子姿态调整区域越小,种子姿态调整不完全即要充种,将降低种子充种效果。因此,弧形辅助充种板角度θ需要通过仿真分析确定。

图7 弧形辅助充种板、搅种盘、气力轴结构示意图Fig.7 Schematics of arc-shaped auxiliary seed filling plate, seed stirring plate and gas transmission shaft1.正压通道 2.负压通道

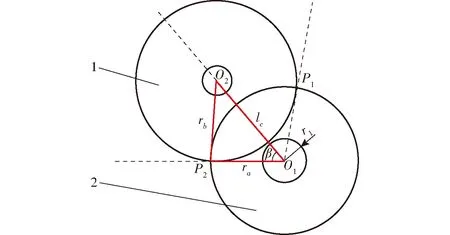

搅种盘结构如图7b所示,搅种盘的大小和位置对扰动种子的面积具有重要影响,其尺寸与型孔轮的相对位置如图8所示。为实现型孔轮充种区内的种子均可被扰动,搅种盘最外圆需经过P1和P2处,且为保证搅种盘和型孔轮的正常作业不产生干扰,应满足

图8 搅种盘尺寸及位置示意图Fig.8 Schematic of size and position of seed stirring plate1.搅种盘 2.型孔轮

lc>rb+r1

(7)

式中lc——型孔轮和搅种盘中心距,mm

rb——搅种盘半径,mm

r1——型孔轮凹槽的最内圆半径,mm

由型孔轮圆心O1、搅种盘圆心O2和点P2构成△O1O2P2,根据余弦定理得到△O1O2P2的边角关系符合

(8)

式中ra——型孔轮半径,mm

β——型孔轮充种角的一半,(°)

联立式(7)、(8)可得

(9)

其中,型孔轮半径ra为50 mm,二分之一型孔轮充种角β为50°,型孔轮凹槽的最内圆半径r1为15 mm,代入式(9)得到,搅种盘半径rb>51.37 mm,即搅种盘直径应大于102.74 mm。搅种盘直径越大,扰动种子的面积越大,越有利于种子运动,从而利于种子姿态调整;但过大的搅种盘直径将导致排种器尺寸增大,并降低运转稳定性。因此,本文确定搅种盘直径为110 mm,在保证较小的排种器体积的同时满足扰动种子需求。

3.5 气力轴形状及尺寸设计

气力轴是实现吸孔处正负压切换的关键部件,为实现在排种器进行充种和投种作业时,吸孔处可转换正负压,将气力轴分为负压通道和正压通道两部分,分别与风机进气口和出气口相连,如图7c所示。排种器作业时,气力轴固定,型孔轮旋转,每个吸孔对应的气流通道周期性与气力轴上负压通道和正压通道相接,从而实现充种时吸孔提供负压,投种时吸孔提供正压。负压开口角度确定为140°,涵盖充种区域,正压开口角度确定为100°,涵盖投种区域。

4 排种过程仿真分析

通过以上研究表明,弧形辅助充种板的角度对降低排种器漏充率、提高充种效果具有重要作用。在实际作业过程中,机器振动等原因将导致排种器气密性下降,吸孔存在吸力不稳定、吸力骤降、甚至吸力为零的现象,导致排种器漏充率升高。因此本研究为探究弧形辅助充种板对减少种子漏充现象的效果,选择在吸孔处负压为零的条件下,采用EDEM软件模拟分析排种过程。

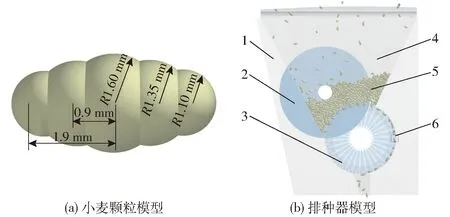

4.1 模型建立

根据对小麦种子三维尺寸的测算和已有研究[16-18]确定仿真模型及相关参数,并将小麦种子颗粒模型构造为椭球体以便于仿真分析,如图9a所示。

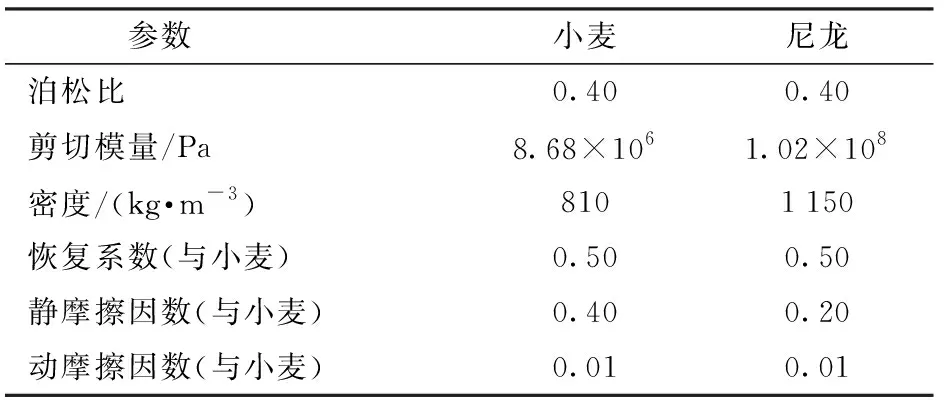

图9 小麦颗粒及排种器仿真模型Fig.9 Simulation model of wheat grain and seed metering device1.排种器壳体 2.搅种盘 3.型孔轮 4.弧形辅助充种板 5.小麦种子 6.数据采集模块

在Unigraphics NX中构造排种器三维模型,将结构进行简化,仅保留与种子接触的部件,将模型导入到EDEM中,如图9b所示,几何体材料选用尼龙,仿真模拟所需相关参数如表2所示。由于小麦安全贮藏含水率的最高限度大约为12%[18-19],其含水率低,种子颗粒间的粘附力可忽略,因此小麦颗粒接触模型选用Hertz-Mindlin(no slip)模型。颗粒工厂中期望每秒生成个数设置为800,仿真时间设置为10 s,仿真时间步长设置为Rayleigh时间步长的30%,网格尺寸设置为最小颗粒半径的2倍。EDEM软件对排种器充种过程进行仿真分析后,通过其自带的数据采集功能,记录型孔内小麦种子个数,以研究分析不同弧形辅助充种板角度下排种器漏充情况。

表2 仿真相关参数Tab.2 Simulation parameters

4.2 仿真试验

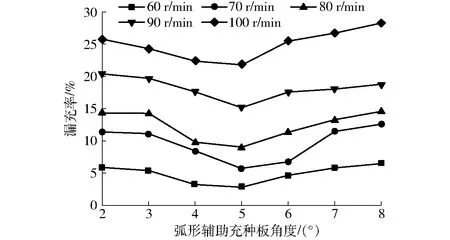

为探究弧形辅助充种板的角度在排种器不同作业速度下对漏充率的影响,以及得到弧形辅助充种板的最优角度,试验设计在吸孔负压为零的极限情况中,以漏充率为评价指标,在不同型孔轮转速下进行不同弧形辅助充种板角度对漏充率影响的试验。

通过预试验得知在型孔轮转速小于60 r/min时,漏充率较低且变化不明显,在型孔轮转速大于100 r/min时,漏充率较高不满足小麦排种要求;在弧形辅助充种板角度小于2°时,种子下落缓慢,断流现象明显,在弧形辅助充种板角度大于8°时,种子姿态调整效果差。因此设计型孔轮转速在60、70、80、90、100 r/min下,弧形辅助充种板角度为2°、3°、4°、5°、6°、7°、8°时,探究其对漏充率的影响。试验时由数据采集模块记录150个型孔总数,以及型孔内种子数少于1的型孔数,每次试验重复进行3次,取其平均值,试验结果见图10。

图10 弧形辅助充种板排种性能曲线Fig.10 Seed layout performance curves of arc-shaped auxiliary seed filling plate

4.3 仿真结果分析

由图10可知,型孔轮转速一定时,漏充率随弧形辅助充种板的角度增大呈先降低后升高的趋势,角度为5°时,漏充率降到最低。当角度较小时,种子姿态调整完全,但弧形辅助充种板和搅种盘之间间距较小,种子下落缓慢,甚至断流,导致漏充率高;随着角度的增大,种子下落速度加快,漏充率逐渐降低;当角度过大时,种子姿态未调整完全即要充种,从而影响充种效果,导致漏充率升高。因此,通过仿真分析确定弧形辅助充种板的角度为5°,进行排种器加工及台架试验。

5 排种器性能试验

5.1 试验材料及装置

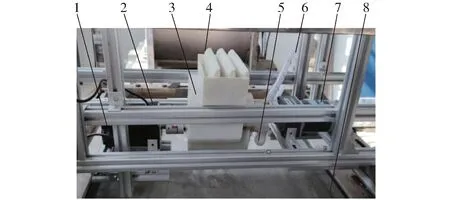

试验材料为宁麦13号小麦种子,试验装置为搭建的小麦排种器试验台,主要包括传送带、细沙铺撒装置、排种器、步进电机、直流电机、编码器、风机等,如图11所示。排种器中型孔轮、搅种盘、弧形辅助充种板等关键部件采用尼龙材料3D打印而成;型孔轮转速由步进电机驱动,型号为普菲德86BYG250H-14,转速0~120 r/min可调,步距精度5%;搅种盘转速由直流电机驱动,通过编码器实时采集转速,采用PID算法控制电机转速,编码器型号为LPD3806-400BM-G5-24C,电机型号为XD5D60-12GN-32S,电机转速0~150 r/min可调;排种器所需正负压由变频器控制风机转速进行调节,由差压计进行监测,变频器型号为EV8100-3.0kW,风机型号为HG-2200,差压计型号为HT-1891,吸气通道压力范围-5~0 kPa,吹气通道压力范围0~5 kPa,压力精度可达0.01 kPa。

图11 排种器试验台Fig.11 Seed metering test stand1.步进电机 2.编码器 3.排种器 4.细沙铺撒装置 5.风机吹气通道 6.风机吸气通道 7.直流电机 8.传送带

5.2 试验方法

参考GB/T 6973—2005《单粒(精密)播种机试验方法》,试验以充种合格率、漏充率、重充率作为排种器排种性能的评价指标。每次试验时先在试验台传送带上铺设细沙,以减少种子落地后弹跳。在排种器稳定工作状态下,连续检测150穴,每次试验重复3次,取平均值。

5.3 单因素试验

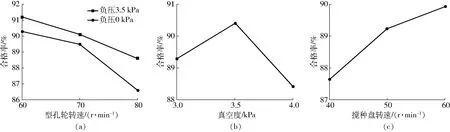

通过理论分析和预试验表明,型孔轮转速、真空度、搅种盘转速对排种器充种效果具有重要影响,为探究以上因素对排种器充种效果的影响规律以及确定正交试验各因素水平,以充种合格率为评价指标,利用排种器试验台进行单因素试验。

考虑排种器充种效果和作业效率,参考预试验结果,选取型孔轮转速60、70、80 r/min共3个水平,设定搅种盘转速为50 r/min,投种正压为3 kPa,分别在负压为0 kPa和3.5 kPa下进行试验,结果如图12a所示。

真空度过大或过小均不利于吸孔的吸附效果,根据文献[14-15]和预试验结果,选取真空度3.0、3.5、4.0 kPa共3个水平,设定型孔轮转速70 r/min,搅种盘转速50 r/min,投种正压3 kPa,进行试验,结果如图12b所示。

综合考虑搅种盘扰动作用和运转稳定性,在预试验结果基础上,选取搅种盘转速40、50、60 r/min共3个水平,设定型孔轮转速为70 r/min,设定负压为3.5 kPa,设定投种正压为3 kPa,进行试验,结果如图12c所示。

图12 不同试验因素充种合格率变化曲线Fig.12 Influence curves of speed of shaped hole wheel, vacuum degree and speed of stirring disk on qualified rate of filling seed

由图12a可知,在型孔轮转速为60~80 r/min时,负压0 kPa条件下排种器的充种合格率均高于86%,表明结构改进后的排种器在负压为零时仍具有良好的充种效果。负压3.5 kPa条件下,随型孔轮转速增加,充种合格率逐渐降低,原因是型孔轮转速增加,虽提高了排种器作业效率,但种子充入型孔的时间缩短,降低了充种合格率,综合考虑充种效果和作业速度,确定型孔轮转速的取值范围为60~80 r/min。

由图12b可知,在真空度为3.0~4.0 kPa时,充种合格率随真空度增加呈先升高后降低的趋势,在3.5 kPa左右充种合格率达到最高。原因是随真空度的增加,吸孔对种子的吸附能力逐步提高,从而提高充种合格率,但当真空度过高时,吸孔将吸附多粒种子充入型孔,影响清种刷的清种作用,从而导致充种合格率降低,因此确定真空度取值范围为3.0~4.0 kPa。

由图12c可知,在搅种盘转速为40~60 r/min时,充种合格率随搅种盘转速的增加呈逐步升高的趋势,原因是随搅种盘转速增加,搅种盘对种子的扰动逐渐增强,种子运动能力逐渐提高,且卡种现象减少,从而提高充种合格率,但搅种盘转速过高将降低其运转稳定性,因此确定搅种盘转速取值范围为40~60 r/min。

5.4 正交试验

5.4.1试验设计

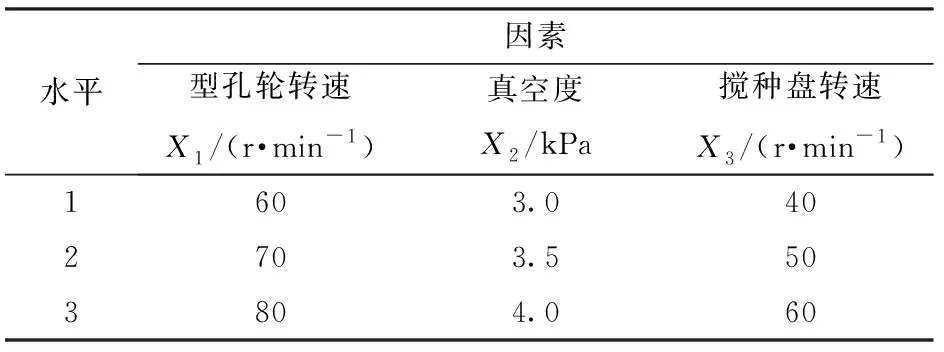

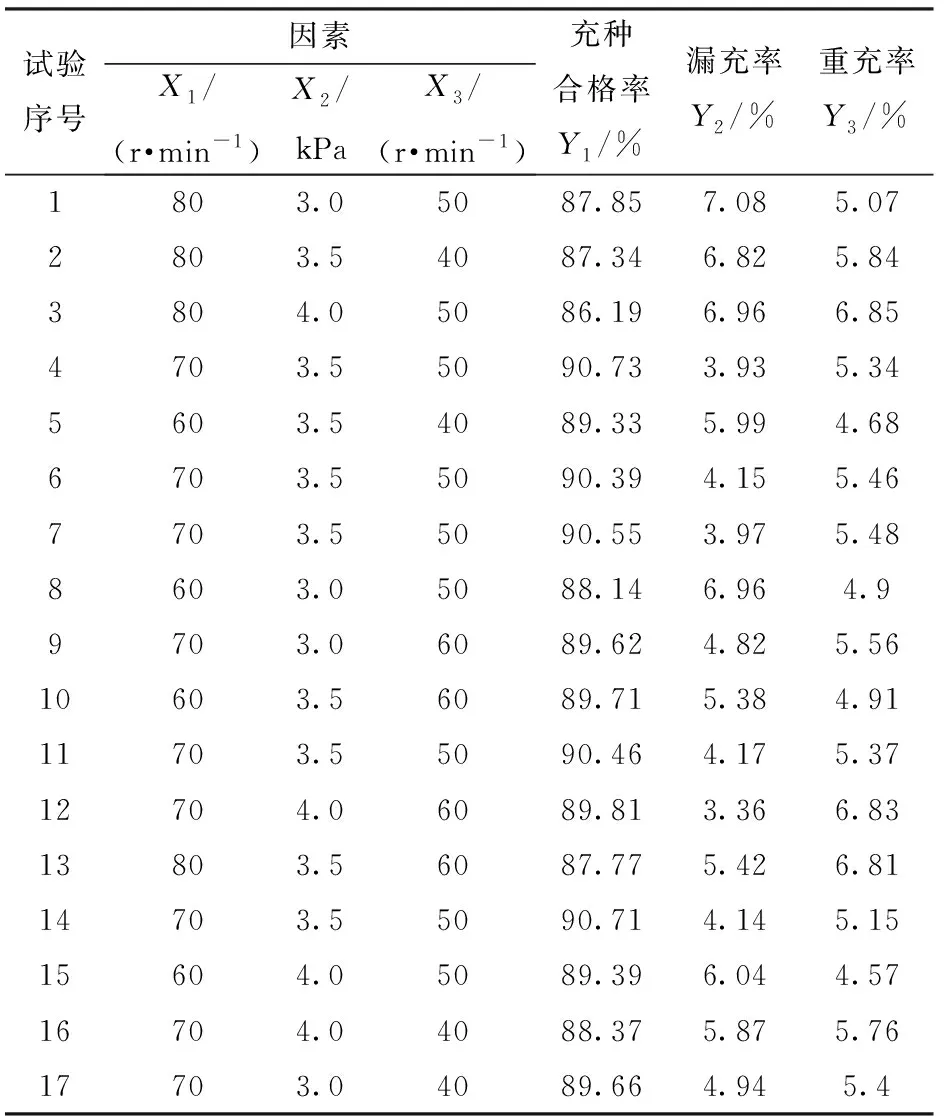

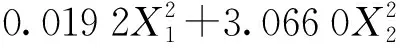

为探究试验因素对评价指标的影响显著性和各因素间交互作用对评价指标的影响,以及得到最优的参数组合,以型孔轮转速、搅种盘转速、真空度为试验因素,以充种合格率、漏充率、重充率为评价指标,进行三因素三水平的正交试验。通过单因素试验确定正交试验的因素水平,如表3所示。通过Design-Expert软件对试验方案进行设计,在排种器试验台上,每组试验重复进行3次后取平均值,并对试验结果进行统计分析,如表4所示。

表3 试验因素水平Tab.3 Test factors and levels

表4 试验设计与结果Tab.4 Experimental design and results

5.4.2方差分析

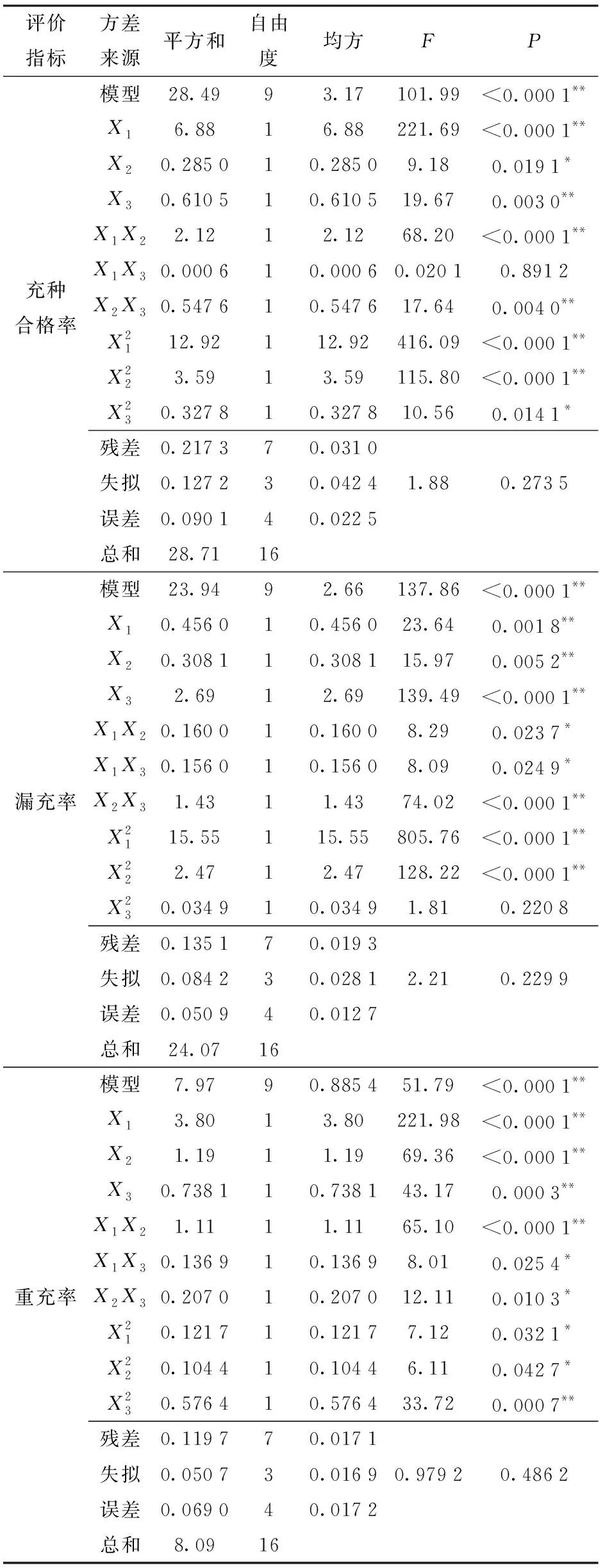

为确定各试验因素对评价指标的影响,通过Design-Expert软件对试验结果进行方差分析[20-30],如表5所示。

表5 方差分析Tab.5 Analysis of variance

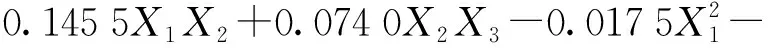

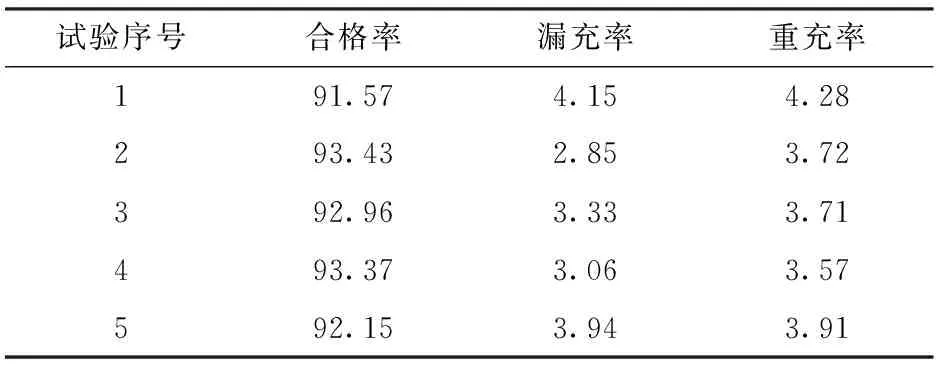

通过方差分析可知,构建的合格率Y1、漏充率Y2、重充率Y3二次回归模型均表现极显著(P<0.01),且失拟不显著(P>0.05)。分别将模型中影响不显著的因素剔除后,得到二次回归方程为

(10)

(11)

(12)

通过对回归方程的系数检验得出:影响充种合格率的因素主次顺序为型孔轮转速、搅种盘转速、真空度,其中型孔轮转速和搅种盘转速对合格率影响极显著,真空度对合格率影响显著;影响漏充率的因素主次顺序为搅种盘转速、型孔轮转速、真空度,其中搅种盘转速、型孔轮转速、真空度对重充率影响均极显著;影响重充率的因素主次顺序为型孔轮转速、真空度、搅种盘转速,其中型孔轮转速、真空度、搅种盘转速对漏充率影响均极显著。

5.4.3试验因素交互作用对合格率的影响

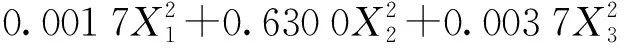

合格率是评价排种器充种性能的最关键指标,为探究试验因素交互作用对合格率的影响,采用响应面方法进行分析。通过Design-Expert软件对试验数据处理后,得到型孔轮转速、真空度、搅种盘转速的交互作用对合格率影响的响应曲面,如图13所示。

由图13a可知,固定搅种盘转速为50 r/min,当真空度一定时,随型孔轮转速增加,合格率呈先升高后降低的趋势;当型孔轮转速一定时,随真空度增加,合格率也呈先升高后降低的趋势。在真空度3.2~3.6 kPa、型孔轮转速65~75 r/min时,合格率相对较高。

图13 因素交互作用对合格率影响的响应曲面Fig.13 Influences of interaction among factors on qualified rate

由图13b可知,固定真空度为3.5 kPa,当搅种盘转速一定时,随型孔轮转速增加,合格率先逐步升高后逐步降低;当型孔轮转速一定时,随搅种盘转速增加,合格率也先逐步升高后逐步降低。在搅种盘转速45~55 r/min、型孔轮转速65~75 r/min时,合格率相对较高。

由图13c可知,固定型孔轮转速为70 r/min,当搅种盘转速一定时,随真空度增加,合格率先升高后降低;当真空度一定时,随搅种盘转速增加,合格率也呈先升高后降低的趋势。在搅种盘转速45~55 r/min、真空度3.2~3.6 kPa时,合格率相对较高。

5.4.4参数优化及验证试验

为了得到最佳试验参数组合,通过Design-Expert软件中参数优化模块,设置边界条件并建立数学模型

(13)

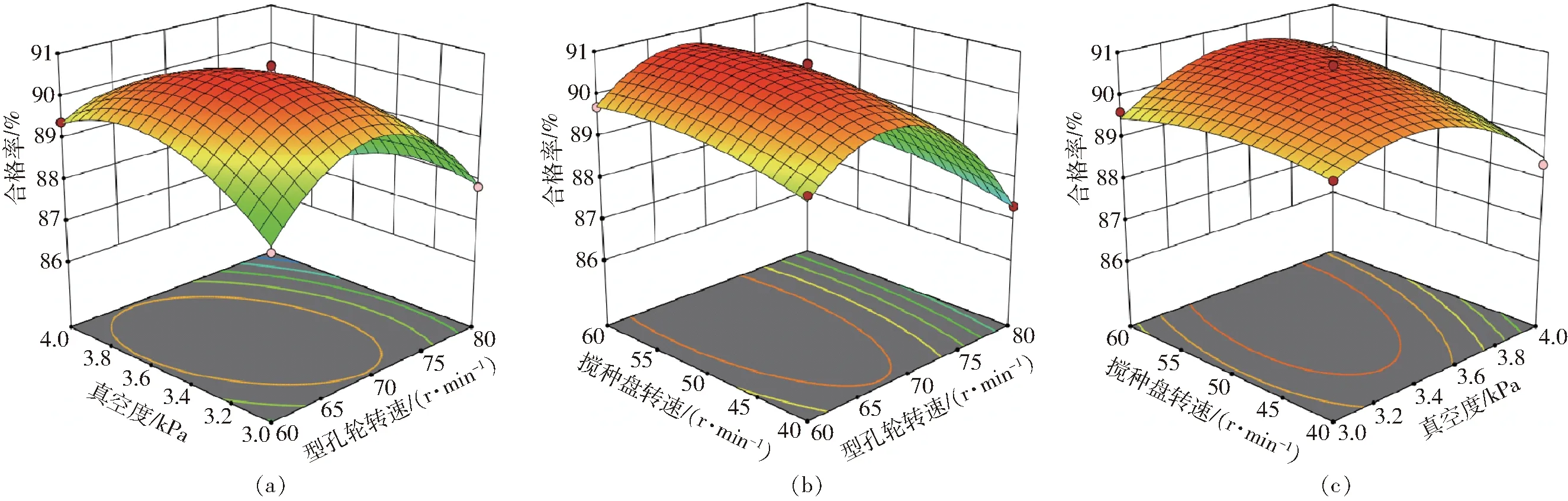

为验证优化结果的可靠程度,在型孔轮转速为66.3 r/min、真空度为3.5 kPa、搅种盘转速为52.0 r/min的条件下,进行5次重复试验,试验结果如表6所示。取平均值后,充种合格率为92.70%,漏充率为3.47%,重充率为3.83%。试验结果与预测结果差异较小,且5次试验后充种合格率均高于90%,满足小麦精密播种对排种器的要求。

表6 验证试验结果Tab.6 Verification of test results %

6 结论

(1)设计了一种限制充种姿态-正负压式小麦精密排种器,增设弧形辅助充种板和搅种盘,以及具有单独气流通道的吸孔和正负压分离式气力轴,通过限制小麦种子充入型孔时的姿态,使种子长轴与型孔长轴近似位于同一平面,并采用负压吸种和正压投种的方式,有效改善传统排种器存在的漏充率高、充种效果差等问题,提高了排种器的单粒充种性能。

(2)通过对充种过程及种子田间分布情况的分析,构建了种子受力模型,计算确定排种器关键结构参数为:型孔列数3列,每列型孔个数30个,型孔长度8 mm、宽度5 mm、深度3 mm;利用EDEM软件,进行了5种型孔轮转速下7种弧形辅助充种板角度的仿真试验,分析了弧形辅助充种板角度对排种器漏充率影响的机理,确定最优的弧形辅助充种板角度为5°。

(3)进行了单因素试验及三因素三水平二次正交回归试验,构建回归方程和响应曲面,分析了型孔轮转速、真空度、搅种盘转速对充种合格率、漏充率、重充率的影响。并对试验因素进行综合优化,得到排种效果最佳的试验因素组合为:型孔轮转速66.27 r/min、真空度3.52 kPa、搅种盘转速52.00 r/min,在此条件下,验证试验得到排种器的充种合格率为92.70%,漏充率为3.47%,重充率为3.83%。验证结果与优化结果差异较小,优化参数准确可靠,满足小麦精密排种要求。