大跨度多层跌级钢桁架安装技术研究

2022-11-08高学岩孙宇张志福何根达

高学岩 孙宇 张志福 何根达

0 引言

随着当前建筑钢结构的迅猛发展,大型空间钢桁架屋盖体系以其跨越能力强、空间稳定性好、工业化程度高、荷重性能优越等特点,在各类公共建筑工程中得到广泛的设计应用。

1 工程概况

巴东北站(后改名巴东站)位于湖北省恩施州巴东县,为线侧下式站房。车站建筑总面积20 521m,站房主体为局部地下1 层,地上2 层,建筑高度23.8m。站场规模为2 台5 线(含正线2 条),最高聚集人数800 人。

巴东北站站房屋盖结构主要为平面桁架结构,采用钢管钢桁架结构,桁架上下弦主要杆件规格有D580×40、D480×36、D480×16 等,腹杆主要杆件规格有D480×32、D299×16 等;桁架之间联系杆件主要规格有D140×6、D168×6、D219×10和D299×6 等,材质均为Q355B。

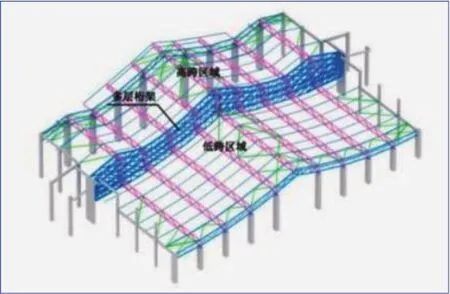

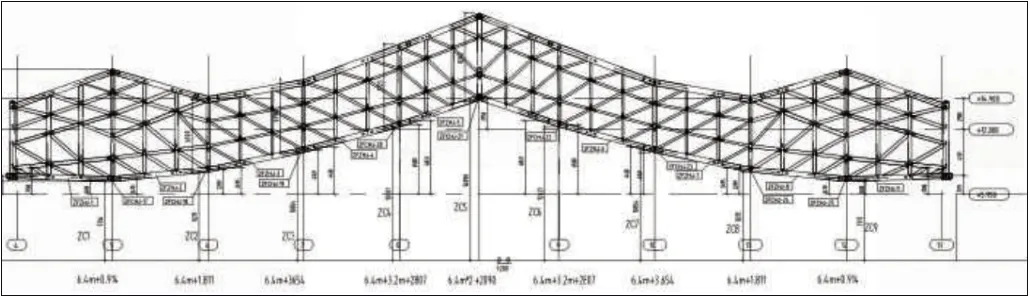

屋盖中间设置多层桁架,将站房屋盖分为高跨区域和低跨区域,其中低跨主桁架最大跨度约35.04m,高跨主桁架最大跨度约29.2m,中间钢桁架由两层桁架组成,连接两边高低跨桁架,高差4.3m,跨度87m。桁架间节点采用相贯线焊接连接,桁架端部通过抗震支座与混凝土框架柱连接,如图1 所示。

图1 屋盖钢桁架整体结构示意图

2 确定安装方案

本工程屋盖结构为87m 大跨度跌级钢桁架结构,安装精度要求高、焊接工作量大、场地狭小、运输条件差,从经济性、可操作性、可靠性、施工周期以及起重机械性能等方面分析,排除了整体提升、高空散拼、滑移等常规大跨度桁架的安装方法,考虑通过仿真模拟预拼装、装配式格构柱临时支撑、地面分段拼装、原位对称分段吊装的方法,按照多层桁架由两端向中间分段安装→安装与该段多层桁架连接的高低跨桁架→安装桁架间斜撑、联系杆的安装顺序,实现整个屋盖桁架的高精度高效率的安装。

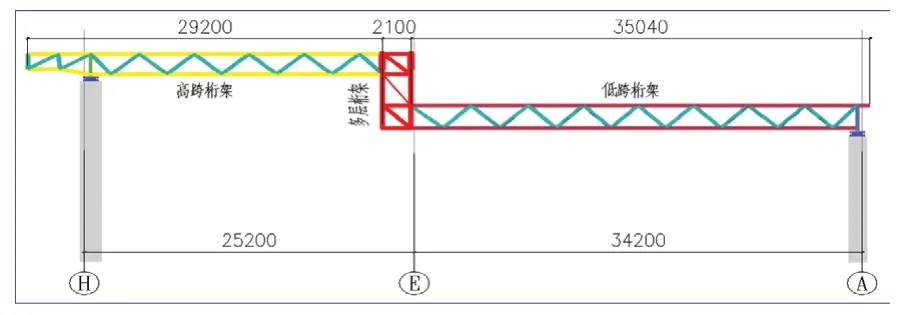

屋盖多层桁架和高低跨桁架,均在工厂制作成散件,发运至现场,拼装成单榀或单片,分段吊装、安装。其中高跨单榀桁架重量约10t,低跨单榀桁架重量约17t,如图2 所示;多层桁架GHJ-1 和GHJ-2 均分成10 个单片,最大吊装单元重量约18.5t,如图3 所示。

图2 屋盖高低跨钢桁架结构示意图

图3 多层桁架分段示意图

其中多层桁架在站房地面结构上吊装区分段拼装,采用80t 汽车吊选用24.38m 主臂工况直接吊装到位。高低跨区域桁架为平面桁架,在站房地面结构上吊装区拼装完成后,采用80t 汽车吊选用45m 主臂工况直接整段吊装到位。

3 仿真模拟预拼装

根据深化设计图纸和加工安装方案,在构件分段与胎架设置等安装措施可保证自重受力变形不致影响安装精度的前提下,建立设计、制造、安装全部信息的拼装工艺三维几何模型,完全整合形成一致的输入文件,通过模型导出分段构件和相关零件的加工制作详图。构件制作验收后,利用全站仪实测外轮廓控制点三维坐标。

采用有限元软件MIDASGen2020 将钢桁架分段构件控制点的实测三维坐标,在计算机中模拟拼装形成分段构件的轮廓模型,与深化设计的理论模型拟合比对,检查分析加工拼装精度,得到所需修改的调整信息。经过必要校正、修改与模拟拼装,直至满足精度要求。现场不再进行实体预拼装,相应减少施工周期。

4 装配式格构柱临时支撑安装

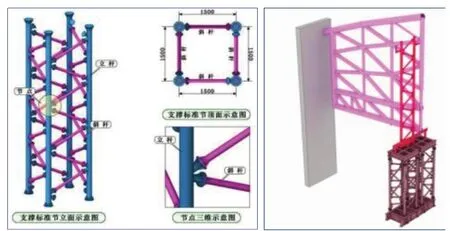

通过对现有格构柱支撑架改进,选用截面为1 500mm×1 500mm 的具有3.2m、4.8m、6.4m 高度标准节的装配式格构柱作为临时支撑,支撑立杆为钢管Φ180×8,腹杆为钢管Φ102×6,材质为Q 345B。支撑立杆之间采用M20 安装螺栓连接固定,腹杆和立杆之间采用M16 安装螺栓连接固定。格构支架上下端口设置钢平台,钢平台采用H300×300×10×15 的H 型钢焊接而成,通过模拟分析验算其承载力、稳定性、刚度满足要求,如图4 所示。

图4 支撑标准节及桁架安装示意图

在拼装过程中,根据计算软件得出的该段桁架产生的变形预估值,进行预起拱,通过反变形控制起拱值保证安装结果的准确性。

根据主桁架起拱值要求,在加工制作时对桁架或钢梁进行起拱放样;现场拼装及安装测量时根据起拱后标高进行,如图6 所示。

图5 临时支撑布置及标高示意图(考虑起拱值)

5 地面分段拼装

桁架吊装单元拼装胎架设置时先根据桁架模型坐标转化后的X、Y 投影点铺设HN400×200 型钢,中间采用D159×6 的钢管相连形成刚性平台,胎架落于楼面结构上。平台铺设后,标出X、Y 的投影线、标高线、检验线及支点位置,形成杆件轴线控制网,并提交验收。钢桁架地面拼装完成后,在吊装之前进行焊缝探伤检测,确保焊接质量。

6 分段对称吊装、安装

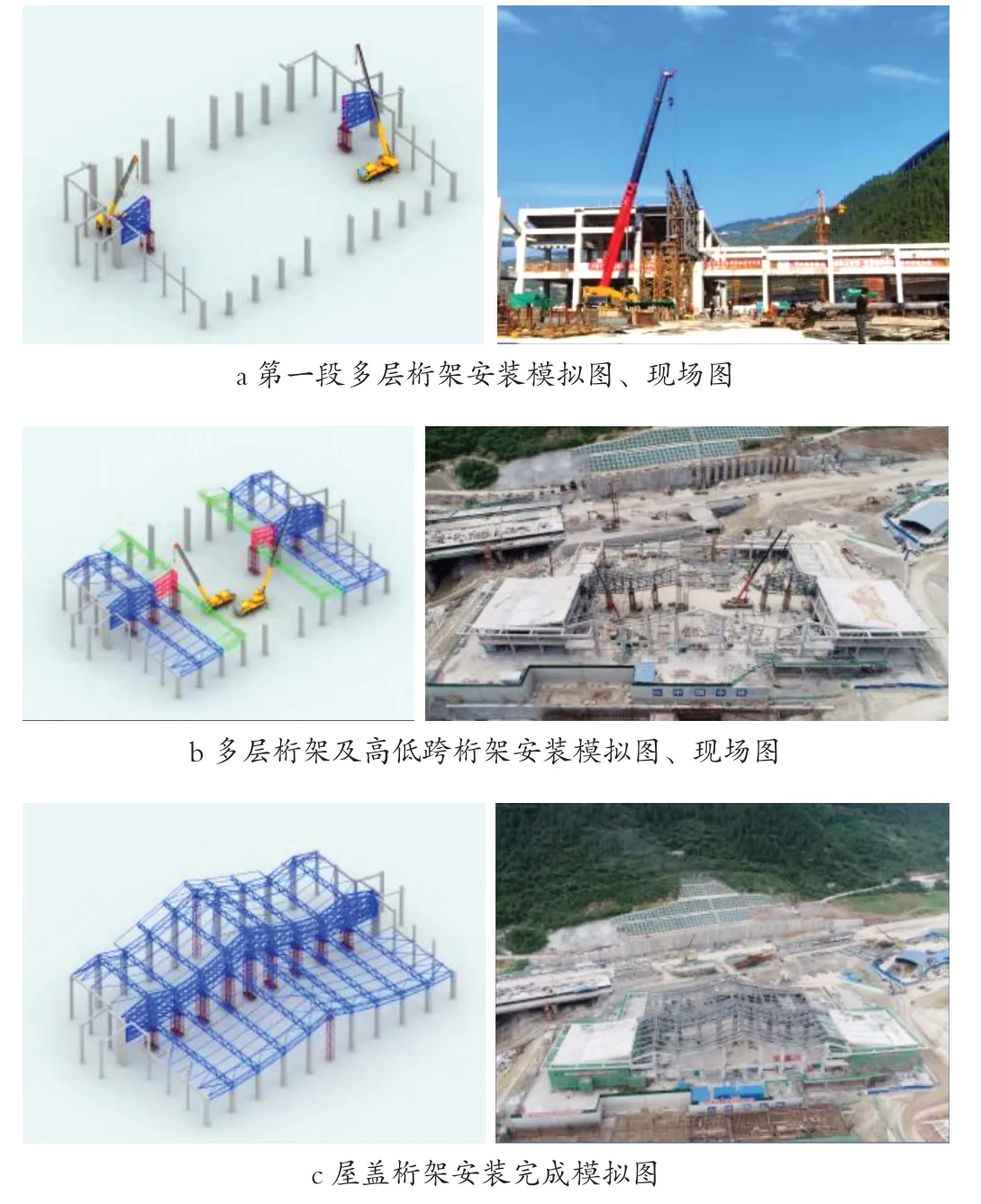

多层钢桁架分段对称吊装以减小安装误差积累值,降低各分段对接节点焊接变形,如图6 所示。

图6 钢桁架对称安装流程

7 合拢嵌补

在一个单元两片多层桁架吊装完成后,安装单元间联系杆件;在每跨主桁架安装完成后,嵌补高低跨主桁架间联系杆件。

8 卸载

在主结构桁架施工吊装完成、达到验收标准后,即开始结构的卸载施工。结构卸载是将屋盖钢结构从支撑受力状态下,转换到自由受力状态的过程,即保证现有钢结构临时支撑体系整体受力安全、主体结构由施工安装状态顺利过渡到设计状态。

巴东北站站房屋盖临时支撑按照从跨中对称向两侧的顺序卸载,每次卸载一组临时支撑上的胎架。卸载操作主要采取对支撑顶部的胎架模板割除的办法进行,根据支撑位置的卸载位移量控制每次割除的高度△H(每次割除量控制在5~10mm),直至完成某一步的割除结构不再产生向下的位移后拆除支撑。

9 实际与模拟对比分析

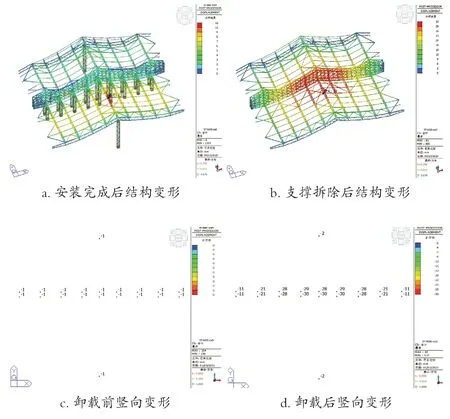

根据安装方案,采用有限元软件MIDASGen2020 对钢结构的施工全过程进行了模拟分析。施工模拟计算采用自重荷载,计算模型采用杆单元,钢柱底部采用固定约束,临时支撑底部采用铰接约束。钢结构施工过程中的最大竖向变形-32mm,钢构件最大应力为149MPa<295MPa,处于设计允许范围内,支撑结构在施工过程中的最大应力为57MPa<270MPa,处于设计允许范围内。

根据设计要求和结构特点,最大挠度可能出现在多层桁架跨中位置,故在每段多层桁架的下弦杆设置位移观测点,采用全站仪监测变形,钢桁架卸载前后模拟与实际变形分析如图7所示,卸载点为站房屋盖桁架分段位置,卸载后竖向变形最大为30mm。

图7 变形分析

结果表明,卸载前后桁架下挠模拟值与实测数值基本吻合,如表1 所示,实测数值29mm 略小于模拟最大值30mm。

表1 实测变形数据

10 安装注意事项

地面拼装胎架设置完成,开始进行拼装前,对胎架的总长度、宽度、高度等进行全面全方位的测量校正。然后对杆件搁置位置建立控制网络,对各点的空间位置进行测量放线,设置好杆件放置的限位块。为防止刚性平台沉降引起胎架变形,桁架胎架旁应建立胎架沉降观察点。在施工过程中结构重量全部荷载于基础型钢上时观察标高有无变化,如有变化应及时调整,待沉降稳定后方可进行焊接。

临时支撑的安装精度直接关系到其上安装构件的定位精度,因此临时支撑的安装精度非常关键。根据规范要求,当胎架高度≤5m 时为±5mm;当胎架高度5~10m 时,为±10mm,当胎架高超过10m 时,则为胎架高度的1/1000,但不得大于20mm。

11 结论

大跨度多层跌级钢桁架屋盖采用“仿真模拟预拼装、装配式格构柱临时支撑、地面分段拼装、原位对称分段吊装”的方法顺利安装就位,不仅提高了安装效率,保证了安装精度,实现了大跨度空间多层跌级连续桁架屋盖的高精度安装合拢,为类似公共建筑的大跨度钢桁架屋盖安装工程积累了经验。