既有运营线下矿山法隧道施工风险分析与控制

2022-11-08翟国林

翟国林

(广州地铁集团有限公司,广东 广州 510000)

0 引言

城市轨道交通运营线路线网规模大,将有条件的新建线路站点设成换乘站十分必要,新线路下穿既有地铁线路的案例较多,这不仅增加了施工风险,且给地铁正常运营带来严重的安全隐患。在矿山法隧道下穿既有地铁运营线路施工技术及风险分析控制方面,相关领域的学者均进行了系统的研究,并在地铁及相关工程中应用。房艳艳等人提出了超长管棚应用于矿山法隧道小近距下穿既有地铁施工中的一种措施。

纵观国内外文献资料与工程案例,不能全面适用于复杂环境与地质条件下下穿既有运营线路的施工特性,有必要结合现场实际边界条件采取更加综合和适用性更强的措施进行深入研究。

1 工程简介

1.1 工程概况

该工程矿山法段隧道区间长278.1m,埋深约27m~43m;左线依次下穿或侧穿次高压燃气管、某地铁运营线路盾构区间隧道,右线依次下穿敏捷广场地下室、某地铁运营线路明挖区间隧道、万璟地下空间。

1.2 工程实施空间位置关系

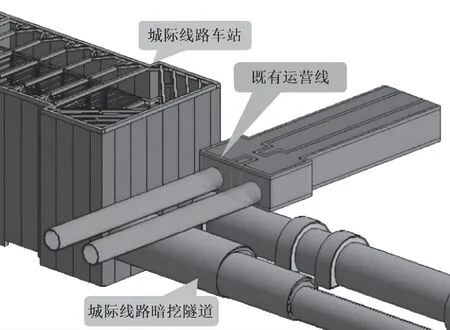

该工程矿山法隧道南端距某地铁运营线路明挖区间的最小距离约9.6m,与盾构区间最小距离为12m,左线矿山法区间下穿段长度为20.2m,右线矿山法区间下穿段长度为25.6m。南端矿山法隧道左线(D型断面15.60m×13.76m)与既有线盾构区间净距仅为5.1m,右线(A型断面12.0m×11.6m)与某地铁运营线路明挖区间净距4.5m。新建城际矿山法隧道与某地铁运营线路空间关系如图1所示。

图1 新建城际矿山法隧道与某地铁运营线路空间关系图

1.3 地质与水文特征

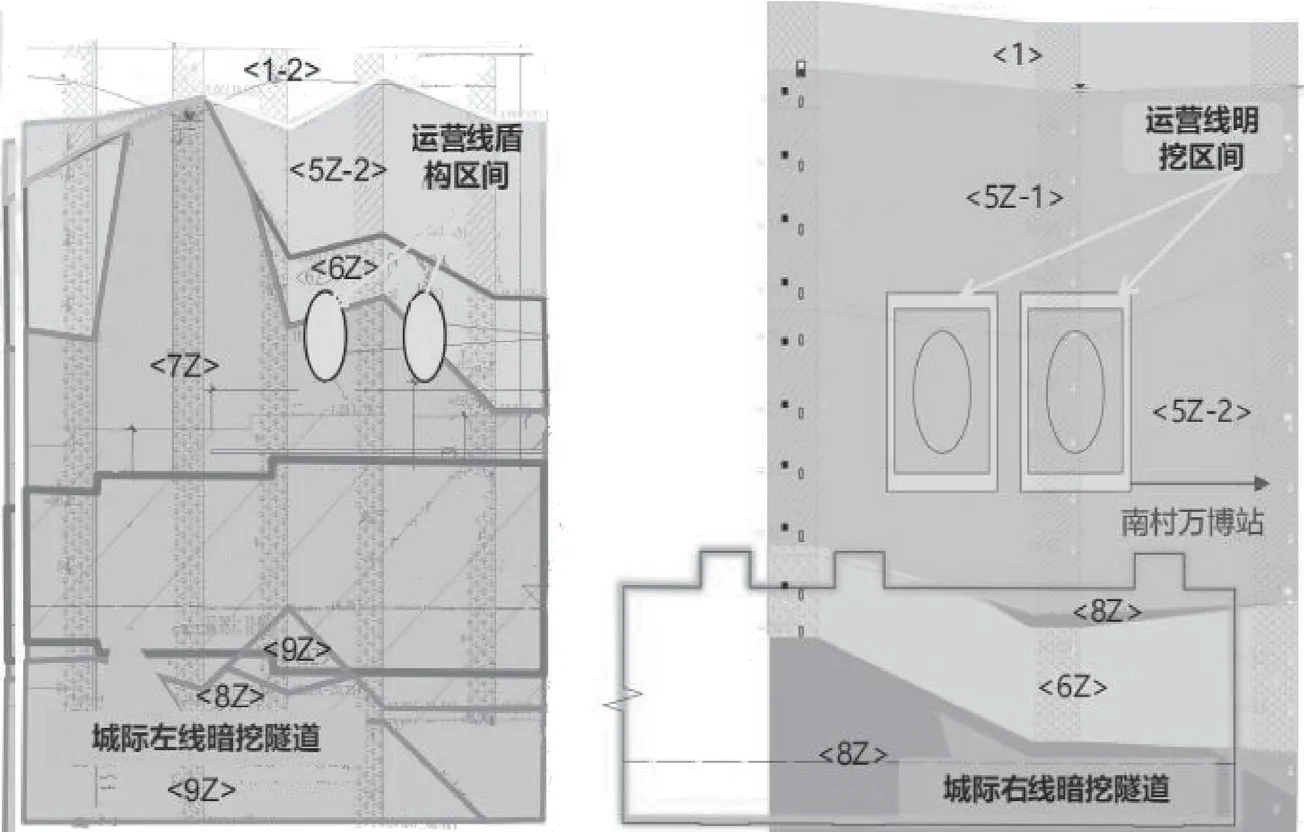

该工程矿山法隧道地层(隧道地质纵断面如图2所示)从上到下依次为<1>素填土、<5Z>砂质黏性土、<6Z>全风化混合花岗岩、<7Z>强风化混合花岗岩、<8Z>中风化混合花岗岩、<9Z>微风化混合花岗岩,其中洞身主要位于强风化、中风化6Z、7Z地层,隧道拱顶以上主要为5Z-2花岗岩残积土和7Z中风化地层,且现场地层不均匀风化,存在中、微风化硬质夹层及球状风化体(孤石)等不良地质及特殊性岩土。地下水文埋深浅0.70m~13.00m,位于F236断裂带和F137断裂带交叉部位,主要赋存于强风化、中风化带中,裂隙发育地段地下裂隙水丰富且有承压性。

图2 矿山法隧道地质纵断面图

2 工程风险识别与分析

2.1 地质风险

该矿山法隧道拱顶地层以〈5Z-2〉、〈6Z〉、〈7Z〉为主,洞身范围以〈6Z〉、〈7Z〉为主并存在差异风化明显的不良地质,残积土地层的均匀性差,在临空面及地下水渗流情况下存在遇水易软化、崩解的情况,施工扰动后,土体强度及地基土承载力急剧降低,导致掌子面失稳、滑塌、初支变形及拱顶坍塌等安全风险。风化岩差异风化明显,局部存在孤石,主要表现为强风化层中夹中风化岩,中、全风化层中含球状风化体(孤石)、微风化岩面埋深差异较大,局部出现风化深槽现象。这些在施工过程中均会对隧道开挖、支护产生不利影响。

2.2 水文地质风险

该区域存在2条断裂带、破碎基岩或风化深槽,已形成地下水富集区和导水通道,且车站端头管幕试做时发生涌水现象,据统计涌水流量最高可达50m³/h,暗挖施工存在突泥涌水、地质突变等风险。

2.3 工程自身风险

下穿段左线隧道D型断面面积184㎡,跨度15.6m,采用双侧壁导坑法施工;下穿段右线隧道A型断面面积118m,跨度12m,采用CRD法施工,大跨度、大断面、多断面施工难度和风险极大。

2.4 周边环境风险

近距离下穿既有运营线路盾构区间和车站,施工易形成不均匀沉降并破坏既有线结构,特别是接头薄弱部位,沉降控制难度最大且施工周期长,对施工的影响较大。

该矿山法隧道上方地下管线密集,总计管线13条,埋深0.5m~3.5m,其中有1条高压燃气管(Ø500mm)上跨左线矿山法隧道长度约141.48m,涉及周边10万居民的供气需求,埋深1.8m~2.4m,每13m差异沉降控制值14.74mm,沉降控制难度极大。

3 施工风险控制措施

矿山法隧道下穿既有运营线风险控制以动态施工为理念,三维系统注浆为核心,既有运营线隧道加固和小导洞施工优化等措施辅助控制风险。

3.1 地面隔离注浆加固控制

为了保障车站方向矿山法的施工安全,采用地面注浆加固,主要分为地面垂直注浆与水平注浆,垂直注浆主要为既有线结构两侧及两线中间部分距离既有运营线不小于2米,注浆深度进入9Z地层或新建线路矿山法隧道底不小10m,水平注浆对既有运营线与新建线路之间的高差段4.6m~5.1m的土体进行水平钻孔灌浆加固。

首先加固既有线北侧地面隔离注浆,控制既有运营线向南端新建车站基坑方向移动,为基坑开挖、暗挖施工起到止水帷幕的作用;再加固既有线南侧地面隔离注浆,控制既有运营线向竖井方向移动,截断断层破碎带中汇水通道,降低地下水对既有运营线的影响;最后加固既有线左右线中间跟踪注浆,主要控制既有运营线左右线横向相向位移及适时切断暗挖下穿既有运营线期间掌子面前方少量汇水,保障安全。

3.2 WSS水平注浆加固控制

考虑到矿山法隧道主要位于强风化、中风化6Z、7Z地层,隧道拱顶以上主要为5Z-2花岗岩残积土和7Z中风化地层。花岗岩残积土遇水易软化崩解,采用了WSS双液注浆对混合花岗岩残积土进行堵水加固,坑内水平注浆加固施工措施范围为拱顶以上3m至隧道拱底以下3m,横向为断面开挖宽度、两侧各3m范围。

WSS注浆加固由车站南端向南施工,第一个加固循环在南端基坑开挖土方(第四道~第五道支撑)时分层进行,当第五道砼支撑以下土方开挖时,是否继续进行WSS注浆加固施工,须进一步探明前方地质资料再确定,该方向剩余加固循环在洞内组织实施。由横通道向车站方向施工时,各加固循环段也在洞内组织实施。

开挖范围为6Z、7Z地层,由于水平注浆加固深度较大,可能出现局部区域加固效果不理想的情况,因此,在隧道开挖过程中应根据超前地质探孔及掌子面止水效果情况,对薄弱区域采取洞内WSS补注浆加固。

注浆材料为AB液(水玻璃-磷酸)、AC液(水玻璃-水泥浆)。水玻璃波美度35Be’,水泥为PO42.5普通硅酸盐水泥。水玻璃∶磷酸体积比50∶1,水玻璃∶水泥浆体积比1∶1,每立方米水泥浆用水玻璃1350kg;水泥浆水灰比1∶1(质量比),每立方米水泥浆水泥及水用量均为743.5kg,AC液的凝结时间控制大概在20s~45s。

钻孔至设计深度后(现场根据设备性能、施工组织等确定每循环加固长度为15m,开挖过程中保留1m加固段做后一循环加固施工的止浆墙),注浆量0.8m³/m~1.6m³/m。先注AB液,注浆终孔压力为1MPa,持续3min,待钻杆外壁无流水溢出,即可停注AB液,再注AC液,注浆压力控制在0.5MPa~1.5MPa,注浆终孔压力为1.2MPa,待注浆终孔压力持续3min后,回抽钻孔30cm~50cm,再进行下一段注浆孔注浆,直至钻孔全部拔出,注浆完成,再进行下一注浆孔位钻孔注浆作业。

3.3 管棚支护施工

城际车站南端第四层土方(第四道支撑以下)采用分层开挖,过程中穿插完成暗挖隧道前方地层加固,在开挖至第五道砼支撑并完成砼支撑施工后,进行管棚施工。

右线暗挖隧道下穿既有运营线段超前支护采用ø108×6mm双层自进式大管棚+超前小导管,其中大管棚外插角0°~3°,内/外环向间距0.3m/0.315m,布置在拱顶150°范围,内环距拱顶开挖轮廓线距离为2.07m,外环距拱顶开挖轮廓线距离为2.47m,总共125根,内环为54根,外环为71根,单根长度为47m,由城际车站南端施做。

左线暗挖隧道下穿既有运营线段超前支护采用双层ø159×8mm大管棚,环向间距0.35m/0.37m,布置在拱顶130°范围,总共103根,单根长度为47m,由新建城际车站南端施做。

管棚施工采用控向水循环钻进,首先采用出水控制,在完成单根管棚施工后,沉降控制通过及时填注浆来实施,现场选取既有线车站围护结构桩的缝隙进行管棚施工,降低管棚施工难度,验证施工过程中采取的控水措施。

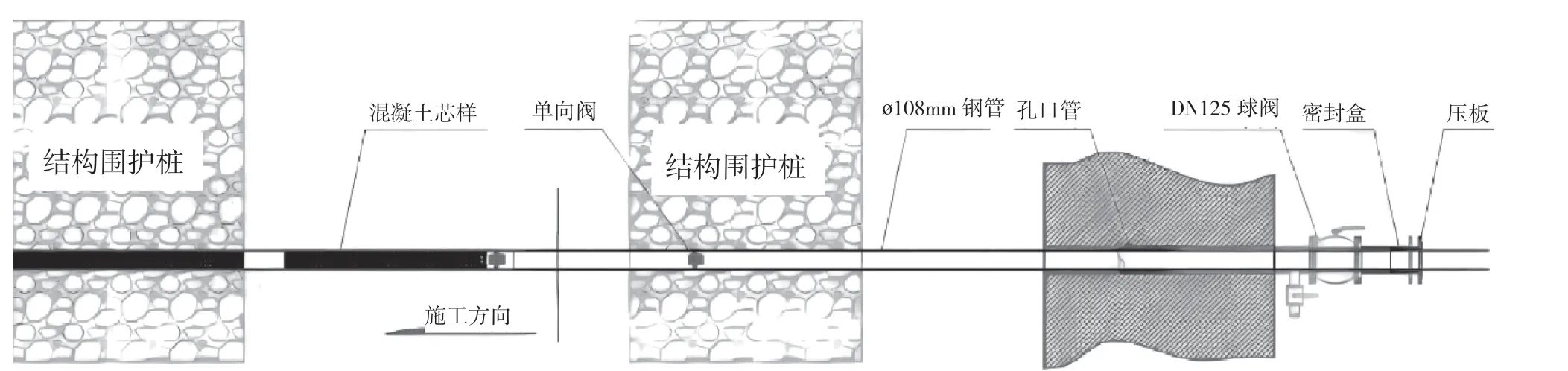

右线Ø108×6mm管 棚 施 工 采 用Ø133×5mm钢管制作孔口管,长度900mm,孔口管末端安装DN125法兰盘及ø60mm旁 通 阀。左 线Ø159×8mm管 棚 施 工 采 用Ø194×8mm钢管制作孔口管,长度2500mm,孔口管末端安装DN200mm法兰盘及ø60mm旁通阀。

管棚施工需要破除掌子面围护结构,施工前采用水钻取芯钻机按设计角度开设导向孔,Ø108mm管棚开设孔径Ø140mm,Ø159mm管棚开设孔径Ø200mm,以开透结构至原状土为准。

开孔完成后及时安装孔口管及其密封装置,孔口管安装时应伸入地连墙内,外露长度不超过150mm,管壁与地连墙取芯孔间的孔隙采用棉絮、水不漏等填实。

保压结构由球阀及相应的密封盒、压板组成。右线管棚施工保压结构主体为一个DN125球阀,通过法兰盘连接一个密封盒装置及其配套的压板;左线管棚施工保压结构主体为一个DN200球阀,通过法兰盘连接一个密封盒装置及其配套的压板。

第一节管棚钢管长度大于4m,便于安装止水措施,在管口金刚石钻头后部3.8m位置安装第一道逆止阀,下一道逆止阀安装位置按水循环跟管钻进方式5m~8m进行依次安装。

管棚钢管端头安装金刚石取芯钻头,采用水循环置换方式旋转管棚钢管至围护结构或孤石,通过金刚石钻头的旋转切削破除钢筋混凝土、孤石等障碍物,必要时要从管内送入小口径潜孔锤,破碎管内芯样,循环接管取芯破碎完成管棚施工,最后采用管内填充水泥浆。连续取芯跟管钻进示意图如图3所示。

图3 连续取芯跟管钻进示意图(以右线为例)

3.4 小导洞台阶法开挖优化方案措施

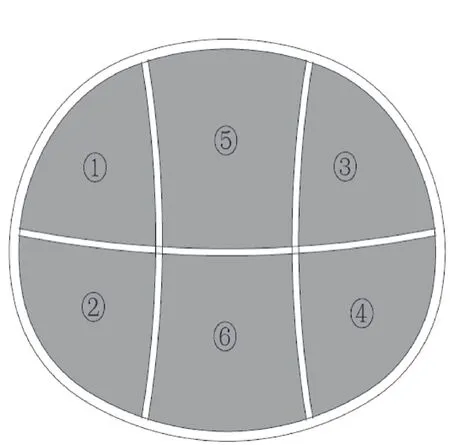

以双侧壁导坑进行小导洞台阶法施工为例(图4),按照常规施工工序应为①-②-③-④-⑤-⑥进行各断面分台阶,间隔一定距离开挖施工,但为了更好地检验注浆效果和检查地质情况,须进行优化施工,保持施工工序不变,①断面拉大与后续断面距离,保证率先贯通,这样优化后更有利于隧道稳定。

图4 双侧壁导坑法开挖工序图

矿山法隧道施工期间既有运营线沉降仍在继续,特别是停供炸药期间,速率较大,为了更好地控制沉降,须优化小导洞施工顺序,调整工序为①-③-②-④-⑤-⑥,各断面分台阶,间隔一定距离开挖施工直至贯通,缩短既有工期15天,确保关键节点按期完成。

3.5 隧道内注浆加固

沿暗挖隧道断面径向打设长度不小于4.5m的小导管注浆,加固填充暗挖隧道左右线中间薄弱区域,对该区域地层进行补偿注浆,减缓上方既有运营线沉降趋势,加强洞内初支背后注浆,及时填充初支背后空隙,且初支背后注浆滞后开挖掌子面不能超过5m,保证沉降量不宜过大。

3.6 既有运营线隧道加固

先对既有运营线轨道进行加固,设置横、纵梁增强轨道的整体抗变形能力,采用轨距拉杆提高钢轨横向稳定性,保持轨距的能力,并在既有运营隧道道床下埋设5m长注浆管进行基底加固,每根注浆管在1m、3m、5m段重复灌浆加固,补偿地层水土损失,降低车站南端及洞内水平注浆对既有运营线的不利影响;最后再对地铁既有运营线左右线约24m(16环)范围管片进行纵向拉结固定,通过型钢在3、9点位进行拉结,增强盾构区间管片整体性和抵抗沉降变形的能力。

4 风险控制效果

管棚施工阶段通过控向水循环钻进管棚施工工艺+水平跟踪补偿注浆施工工法,减轻了管棚施工过程中失水流泥等对周围土体及既有运营线的扰动,并在隧道开挖过程中1号点沉降大于2号点(同一方向开挖,先开挖处要大)。总体上左、右线暗挖隧道及它们之间区域上方的既有运营线沉降变形较为明显,既有运营线明挖区间与盾构区间相接薄弱处附近的变形最明显,既有运营线右线较左线变形更明显,总体变形可控,顺利下穿了既有运营地铁线。

5 结语

在大涌水、残积土、断裂带及既有运营线路下方设置大断面、大跨度暗挖隧道,应充分论证其沉降控制难度可行性等因素。

工法选择应充分重视水文地质调查与分析,前期受周边环境等客观因素影响,复杂地质应进行补勘、钻孔取芯,调查清楚区域特殊水文地质情况,选择合适的超前支护方案。

原方案暗挖隧道管棚支护只考虑保护正上方既有运营线,未考虑左、右线暗挖隧道中间上方既有运营线的超前支护,以致于形成了相对薄弱的区域。

WSS注浆工艺适用于〈5Z-2〉、〈6Z〉、〈7Z〉地层,其中7Z地层注浆止水效果更明显,〈5Z-2〉、〈6Z〉地层因裂隙不发育,渗透注浆难以实现,为了形成劈裂注浆效果需要更大的注浆压力,注浆止水效果总体效果明显,掌子面干燥无明水。