掘锚一体机全自动锚杆钻机的研制

2022-11-08潘丽君

潘丽君 张 强

(三一重型装备有限公司,辽宁 沈阳 110027)

0 引言

自动掘锚一体机是未来智矿发展的趋势,智能化、自动化和无人化是煤矿设备创新研发的方向,其中锚护作业的自动化一直是个难题,现有的锚护工艺大部分都是人工操作,工作时间长,人工与机械配合作业存在效率损失,容易出现工伤事故,安全风险高。该文通过设计研发自动化执行机构替代传统人工操作,结合现有成熟的智能相机视觉识别技术,真正实现了全自动的锚护作业,减少辅工人数,节省支护时间,提高了矿区支护作业工作效率。

1 全自动锚杆钻机整体机构设计

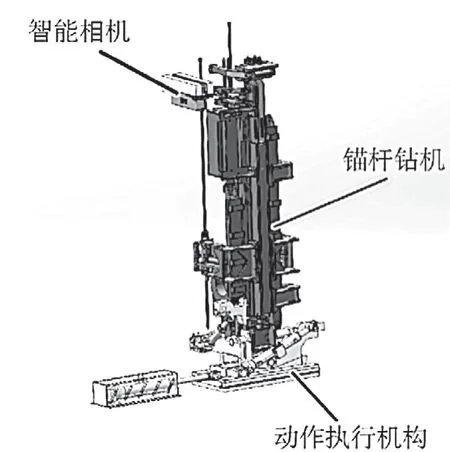

全自动锚杆钻机包括锚杆钻机、智能相机和动作执行机构3个部分:1) 锚杆钻机,能够实现自动抓取锚杆、自动安装拆卸钎杆和自动拧紧螺母。2) 动作执行机构,包括平动、俯仰摆动、左右摆动3个自由度,通过控制液压阀,实现油缸运动控制,使执行机构按照运动轨迹规划将钻机精确对准目标孔,控制钻机钻头对孔精度小于或等于±10mm。3) 智能相机识别系统,系统根据掘进机的指令推动钻机平动达到粗略位置,视觉系统接收到控制指令后进行拍照,实现目标的识别并给出目标的位置,控制系统根据视觉系统通过坐标转换给出的目标位置,得出执行机构绕2个轴转动的角度,控制系统对钻机的运动轨迹规划和控制、驱动执行机构将钻机对准目标孔。全自动锚杆钻机结构示意图如图1所示。

图1 全自动锚杆钻机机构示意图

2 全自动锚杆钻机关键部件设计

2.1 锚杆钻机

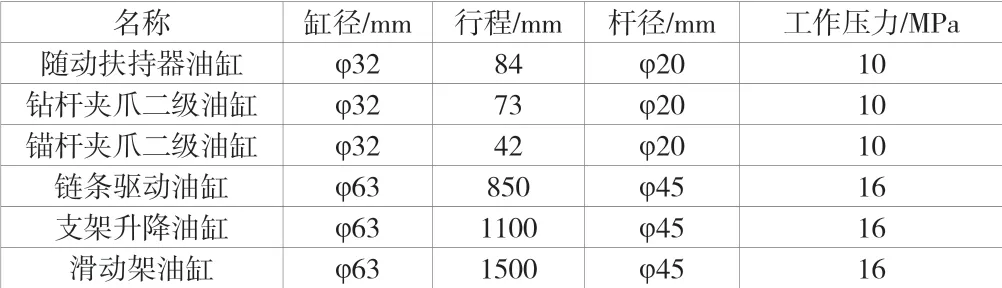

锚杆钻机主要由机座、滑动架、马达滑移座、支撑架组件、链条机构、锚杆夹爪、钻杆夹爪、锚杆料仓、胶棒机构、长拖链组件、短拖链组件、多路阀护罩、液压系统以及控制系统等零部件组成。锚杆钻机机构示意图如图2所示,油缸选取参数见表1。

图2 自动锚杆钻机机构示意图

表1 油缸参数表

锚杆料仓:可存储3根锚杆(参考装有剪切销形式螺母、锚盘),通过摆动油缸驱动实现指定位置供料,通过2个接近开关检测供料是否到位。锚杆夹爪:从锚杆料仓里抓取锚杆,安装到钻机上。通过剪切手结构实现抓取动作,使锚杆抓手实现大角度动作。钻杆夹爪:实现钎杆的安装与拆卸。设计滑动架固定扶持器和支撑架随动扶持器,实现锚杆与钎杆在钻机轴线上的限位与导向。巧妙设计的限位装置可实现1个油缸对2个自由度机构的控制。马达组件主轴及其导向机构:实现钻杆与钎杆的切换与导向,提高容错能力。在主轴末端增加导向装置,当钎杆、锚杆与主轴轴线偏离时进行导向,并在钻到顶板时自动回退。

油缸的最大推力和最大拉力计算如公式(1)、公式(2)所示。

式中:为缸筒内最高工作压力;为缸筒内径,mm;为杆径直径,mm。

随动扶持器油缸、钻杆二级油缸、锚杆二级油缸3处=32 mm,=20 mm,=10 MPa。

将上述参数代入公式得到公式(3)、公式(4)。

链条驱动油缸、支撑架油缸、滑动架油缸3处,=63 mm,=45 mm,=16 MPa。

将上述参数代入公式得到公式(5)、公式(6)。

活塞杆的强度计算如公式(7)所示。

式中:为活塞杆的最大推力;为活塞杆直径;σ为材料的许用应力。

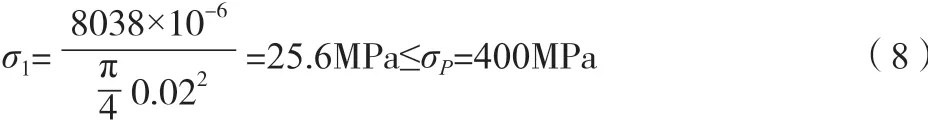

对中碳钢(调质),σ=400 MPa;对随动扶持器油缸、钻杆二级油缸、锚杆二级油缸3处,=8038 N,=20 mm。

代入得到公式(8)。

对链条驱动油缸、支撑架油缸、滑动架油缸3处=79876N,=45 mm。

代入得到公式(9)。

安全系数计算公式如公式(10)所示。

将=25.6 MPa和=50.2 MPa代入得公式(11)、公式(12)。

活塞杆的安全系数均大于3,强度满足使用要求。

活塞杆稳定性计算如公式(13)、公式(14)所示。

式中:为活塞杆的作用力,;F为活塞杆弯曲失稳临界压缩力,N;n为安全系数,通常取n=4;为实际弹性模数,=1.8×10MPa;为活塞杆横截面惯性矩,=0.049;为液压缸安装及导向系数,=1;L为液压缸完全伸出长度,mm。

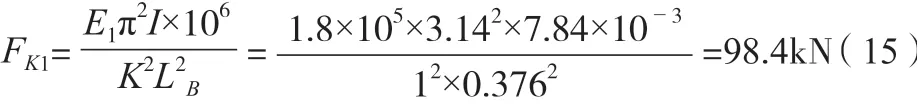

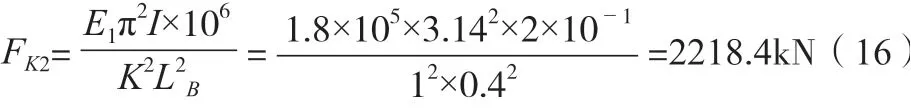

对随动扶持器油缸、钻杆二级油缸、锚杆二级油缸3处,=8038 N,=20 mm,=7.84×10,L=376 mm。

将上述各参数代公式得到公式(15)。

对链条驱动油缸、支撑架油缸、滑动架油缸3处,=79876 N,=45 mm,=2×10,L=400 mm。

将上述各参数代公式得公式(16)。

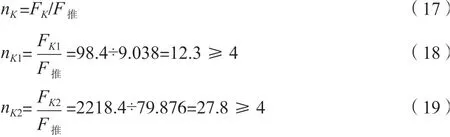

则有公式(17)~公式(19)。

由此得出安全系数均大于4,油缸满足稳定性使用要求。

综上所得,锚杆钻机中设计的随动扶持器油缸、钻杆二级油缸、锚杆二级油缸、链条驱动油缸、支撑架油缸以及滑动架油缸均满足使用要求,油缸选型和设计合理。

2.2 动作执行机构

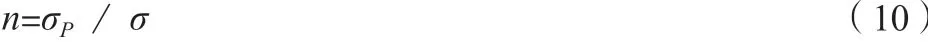

假设掘锚机第一排布置两台自动锚杆钻机,巷道宽度(5.4 m),第一排锚杆钻机需要打6根锚杆,单侧锚杆钻机需要打3个点,因此锚杆钻机需要3个动作自由度的机构:1) 滑动机构,锚杆钻机整体巷道断面横向移动,带平衡阀、位移传感器。2) 左右摆动机构,带平衡阀、位移传感器,约±15°摆角,实现一个位置可打2个点及失效孔的补打。3) 前后摆动机构,带平衡阀、位移传感器,约-7°摆角,适应不同地质条件及失效孔的补打。动作执行机构示意图如图3所示,各个机构的油缸参数见表2。

图3 动作执行机构示意图

表2 油缸参数表

设定活塞杆运动速度=3.0(m/min),则活塞一次行程所需时间=0.36/3.0=0.12 min。

流量如公式(20)所示。

式中:为液压缸活塞一次行程中所消耗的油液体积;为活塞面积。

则有=×3×3.14÷4×0.063×10=9.35L/min。

活塞杆伸出时的理论推力如公式(21)、公式(22)所示。

式中:为无杆侧活塞面积;为有杆侧活塞面积。

如公式(23)~公式(25)所示。

式中:为活塞杆的作用力,;F为活塞杆弯曲失稳临界压缩力,N;n为安全系数,通常取n=4;为实际弹性模数,=1.8×10MPa;为活塞杆横截面惯性矩,=0.049;为液压缸安装及导向系数,=1;为液压缸完全伸出长度,mm。

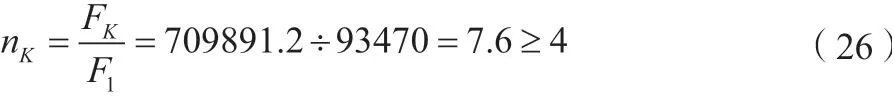

可得公式(26)。

平移油缸满足使用要求。

设定活塞杆运动速度=3.0(m/min),则活塞一次行程所需时间=0.07/3.0=0.023 min。

流量如公式(27)所示。

式中:为液压缸活塞一次行程中所消耗的油液体积;为活塞面积。

则有=×=3×3.14÷4×0.063×10=9.35L/min。

与平移油缸理论推力相等,无杆侧=93470 N;有杆侧=55790 N。

如公式(28)~公式(30)所示。

式中:为活塞杆的作用力,;F为活塞杆弯曲失稳临界压缩力,N;n为安全系数,通常取n=4;为实际弹性模数,=1.8×10MPa;为活塞杆横截面惯性矩,=0.049;为液压缸安装及导向系数,=1;L为液压缸完全伸出长度,mm。

可得公式(31)。

左右摆动油缸满足使用要求。

设定活塞杆运动速度=3.0(m/min),则活塞一次行程所需时间=0.43/3.0=0.14 min。

流量如公式(32)所示。

式中:为液压缸活塞一次行程中所消耗的油液体积;为活塞面积。

则有=×=3×3.14÷4×0.063×10=9.35L/min。

与平移油缸理论推力相等,无杆侧=93470 N;有杆侧=55790 N。

如公式(33)~公式(35)所示。

式中:为活塞杆的作用力,;F为活塞杆弯曲失稳临界压缩力,N;n为安全系数,通常取n=4;为实际弹性模数,=1.8×10MPa;为活塞杆横截面惯性矩,=0.049;为液压缸安装及导向系数,=1;为液压缸完全伸出长度,mm。

可得公式(36)。

前后摆动油缸满足使用要求。

2.3 智能相机

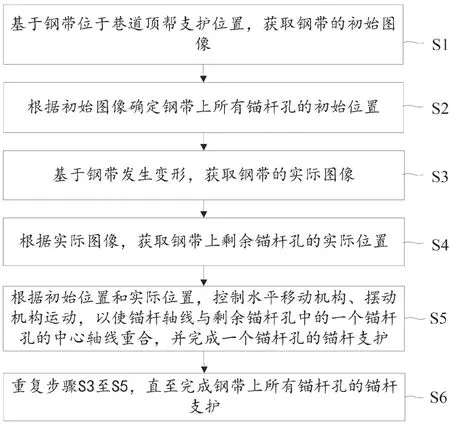

智能相机系统包括控制钻机平移、俯仰、摆转的液压系统以及视觉拍照定位系统、通信和运动控制系统。通过布置在钻机本体上端的视觉传感器向顶板拍照,识别预制钢带上的预钻孔,确定孔位中心。通过坐标系转换和液压系统控制实现运动轨迹规划,将运动指令传达给执行机构。由视觉系统实现识别定位,通过绕2个轴线的旋转带动钻机的钻孔轴线运动,并最终引导执行结构到预钻孔位中心。智能相机主要技术参数见表3,智能相机计算方法步骤如图4所示。

图4 智能相机计算方法步骤示意图

表3 智能相机主要技术参数

3 结语

该文设计的全自动锚杆钻机通过智能相机与自动化机构能够满足锚护的动作工艺,实现了自动支护作业,替代了人工作业,减少井下辅工人数。该全自动锚杆钻机结构合理紧凑,自动化机构选用的液压缸满足设计使用需求。智能相机系统单次作业时间(含钻机就位、拍照、计算、执行结构移动到位)不大于30 s,支护1个锚杆所需时间不大于2 min。