气动软阀逻辑回路在软体机器人控制中的应用

2022-11-07谭代彬赵宇豪

赵 慧,谭代彬,张 峰,赵宇豪

(1.武汉科技大学 冶金装备及其控制教育部重点实验室, 武汉 430081;2.武汉科技大学 机器人与智能系统研究院, 武汉 430081)

0 引言

近年来,随着机器人的应用越来越普遍,机器人的研究也受到广泛的重视。其中,由于软体机器人[1]模仿了自然界一类生物机体结构与运动特性,具有运动灵活、环境适应能力强等特点。然而,软体机器人控制器[2-4]大都采用硬质的电子元器件,对于某些极端条件,如适应复杂和非结构化的环境。执行细微精密的操作任务,摆脱笨重、庞大的机电元件控制,开发出软控制器[5-6],是机器人面临的挑战性需求。

Wehner等[7]首次提出了第一款无电子化的自主软体机器人,该机器人依靠机器人内部微流体逻辑振荡输送燃料库的燃料进入铂反应腔室,燃料被催化分解产生不同相位的气体并驱动章鱼机器人的8条腿。Rothemund等[8]开发了一种双稳态软阀,该阀门由柔性材料制作而成,能够模拟数字电路中的基本逻辑运算,并进一步组成了气动逻辑回路[9],生成了气动环形振荡器[10],该环形振荡器仅用于简单机器人滚动运动的生成,并未生成更加复杂的机器人步态。 Mahon等[11]基于微流体技术,用微开关阀模拟数字电路中晶体管的功能,设计了一个由11个流体晶体管组成的气动T触发器。实现了六足机器人三角步态,该逻辑回路需要3条气动输入,逻辑控制回路复杂。Drotman等[12]基于Rothemund等提出的双稳态阀设计了由5个双稳态阀组成的气动软阀逻辑回路,实现了无电子设备情况下四足软体机器人的运动控制。该项研究设计的逻辑回路输出信号与对角步态所需相位差不完全匹配,一定程度上降低了机器人运动效率。

基于Rothemund[8-10]等的研究基础,本文提出一种新的气动软阀逻辑回路。该气动回路可用于驱动并控制六足软体机器人生成四足步态。较于传统软体机器人控制方法,该气动逻辑回路避免了使用传统控制系统所需的昂贵、笨重机电硬质器件。为软体机器人实现全柔性以及适应更加复杂和非结构化的环境提供了一种新的解决思路和方法。

1 气动振荡回路设计与分析

1.1 气动环形振荡器设计

将3个气动软阀按照前一个软阀的输出端Q连接至后一个软阀的输入端K的方式便可得到气动环形振荡器[10]。

软阀由硅胶材料制成,阀体被中间的半球形弹性膜隔绝为2个腔室,顶部、底部腔室均具有一条由弹性硅胶软管组成的气动线路。弹性管道受压后变形扭结,半球膜在受压后将发生弹性变形。自然常态下,顶部、底部腔室均与大气相通,顶部腔室内由弹性管道构成的气动线路被半球膜压紧而形成关闭状态,底部腔室内气动线路为开启状态,此时称为状态一。当给顶部腔室内冲入压缩气体时,半球膜受流体压力将发生变形,当压力大于临界压力pt后,半球膜将发生向下的突跳屈曲,此时顶部腔室内弹性管伸直变为通路,气动线路为开启状态,底部腔室内弹性管道被半球膜扭结压紧,气动线路为关闭状态,此时软阀状态称为状态二。当顶部腔室内压强减小到半球膜回弹压力值pb时,半球膜将发生回弹,回到状态一。顶部腔室内施加不同大小的流体压力时,根据流体压力值与临界向下跳转压力pt和回弹压力pb的大小关系,软阀将在2种状态之间切换。

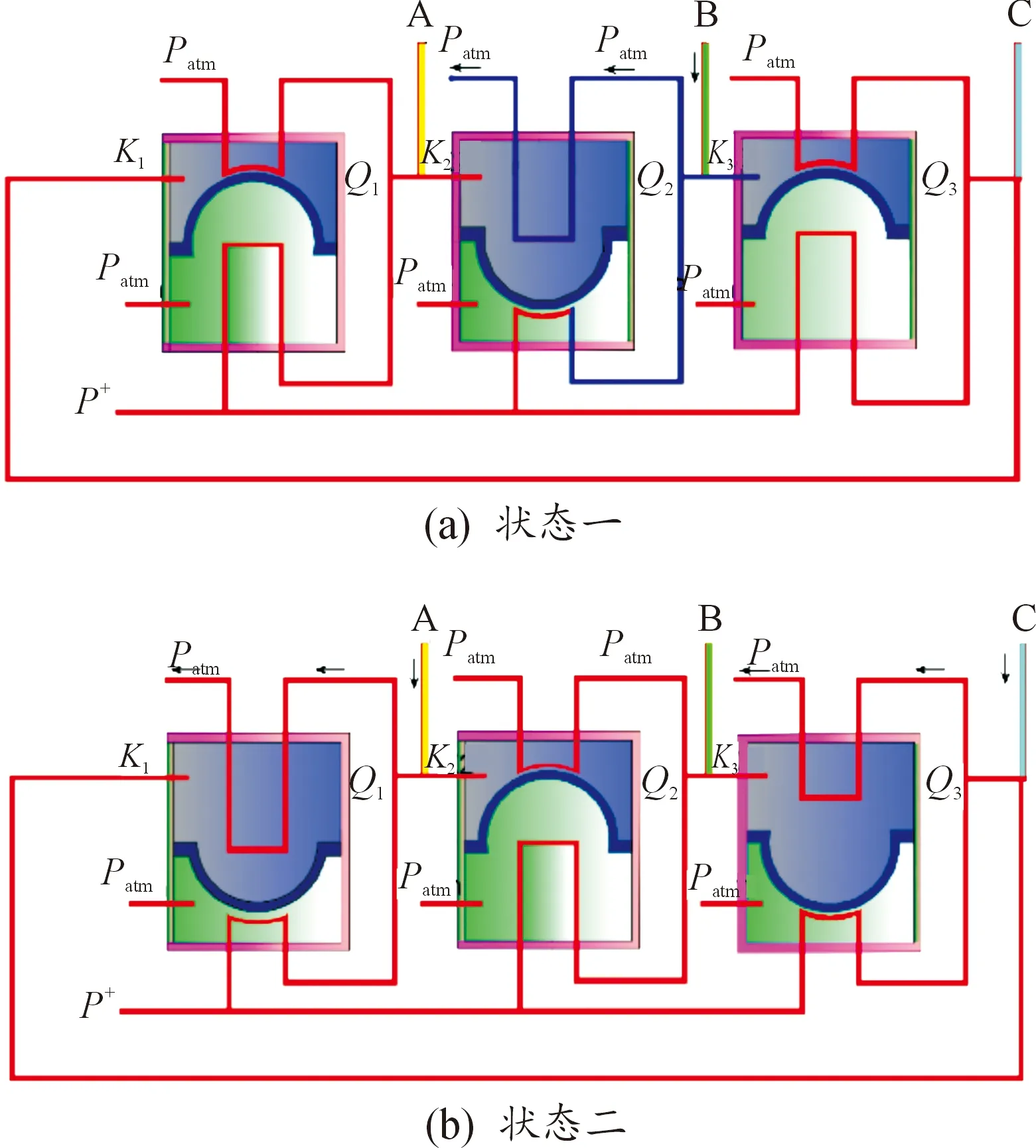

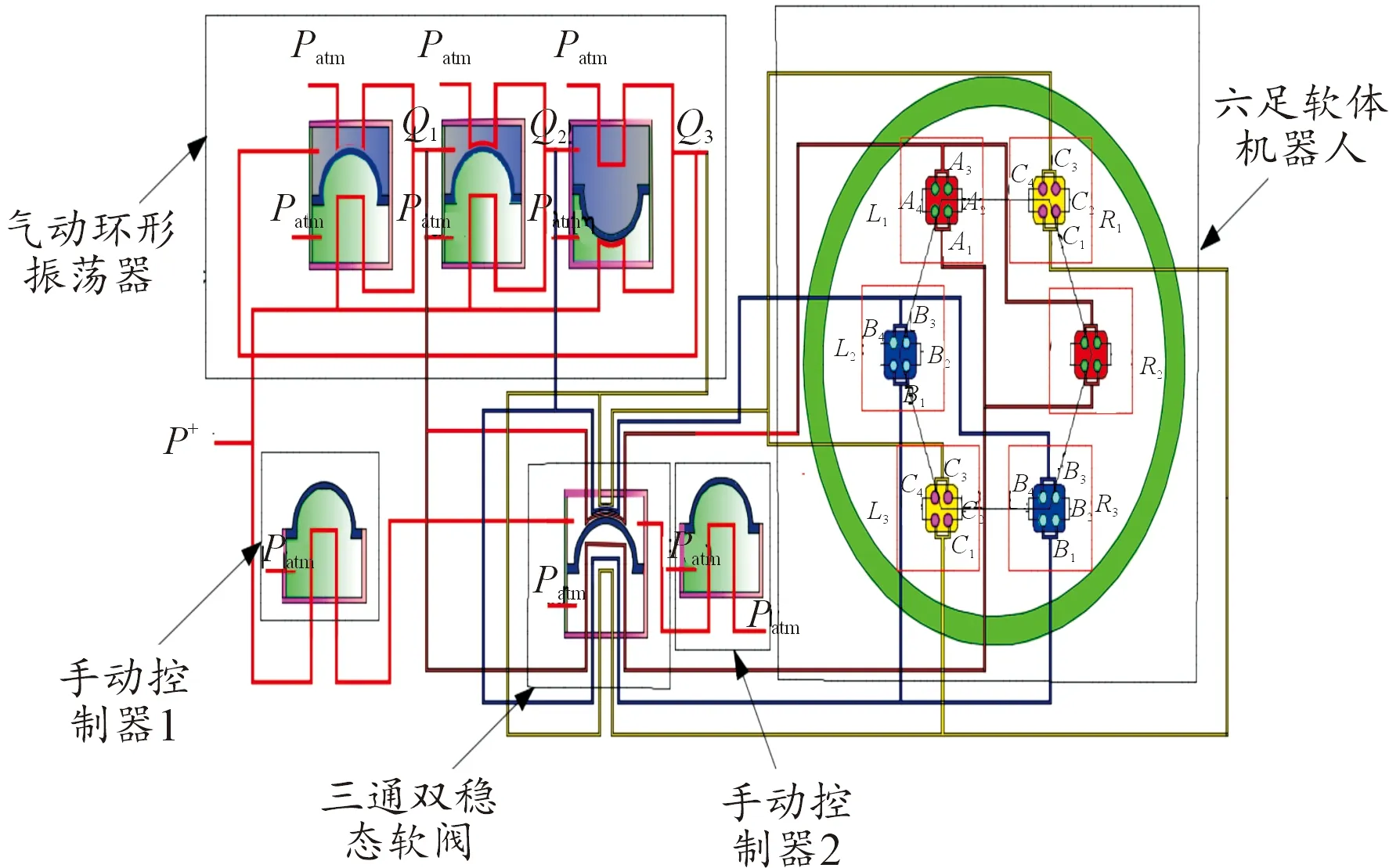

图1为气动环形振荡器的原理图,气压源p+为每个软阀提供能源,每个软阀输出端Q1、Q2和Q3分别连接A、B和C 3个驱动器。半球膜与弹性管道的不稳定性将沿环传播。

图1 气动环形振荡回路原理图

图1(a)为气动软环形振荡器的状态一:第一个驱动器A充气,当其内部压强大于pt时,将致使第二个软阀半球膜向下跳转,第二个软阀顶部腔室内气动线路开启,驱动器B沿着第二个软阀顶部腔室内弹性气动线路放气至大气中,如箭头方向。当第二个驱动器B放气至压强减小于pb后,第三个软阀半球膜将会向上跳转,驱动器C无法排气并开始充气。图1(b)为状态二:当驱动器C中的压强大于pt后,第一个软阀半球膜向下跳转,顶部腔室弹性线路被开启,驱动器A将沿着第一个软阀的顶部气动箭头方向放气;驱动器A放气至压强小于pb后,第二个软阀中的半球膜向上回弹,顶部腔室内弹性气动线路被压紧而关闭,驱动器B将无法放气而开始充气,当驱动器B中的压强增加至大于pt后,将会使第三个软阀的半球膜向下跳转,第三个软阀顶部气动线路被开启,驱动器C通过软阀顶部腔室内的气动线路放气至大气中,当驱动器C内压强减小至Pb后,第一个软阀中半球膜将向上回弹,此时回到状态一。前一个软阀的状态总是与后一个软阀状态相反。状态一、状态二将在整个环形振荡器中循环切换,相应的输出端口Q1、Q2和Q3可输出相邻相位差为120°的周期性气压振荡信号。这种信号类似于低等动物中枢模式发生器(CPG)产生的周期振荡信号,可用于软体机器人的驱动与控制。

1.2 气动环形振荡回路建模与分析

基于Rothemund等[8-10]的研究,气动环形振荡器可通过与CMOS环形振荡电路(如图2所示)的对比来理解与分析。

图2 CMOS环形振荡电路

R=Rtube+Rvalve

(1)

在流体流动状态为层流的基础上,利用达西-威斯巴哈方程式可得:

(2)

式中:μ为空气的动力黏度;L为管道的长度;ρ为空气密度;d为管道的内径。

整个回路的气动电容包括各个软阀内部的气动电容Cvalve,以及输出到驱动器A、B和C的气动电容Cchamber,即:

C=Cchamber+Cvalve

(3)

(4)

式中:V0为A、B和C的空气体积;M为空气的摩尔质量;RU为通用气体常数;T为空气的温度。

在软阀和驱动器充气过程中,空气从压力源流经软阀腔室以及驱动器,放气过程中,空气通过软阀的内部管道以及外部管道排到大气中,由此可得:

(5)

式中:dp/dt为压强P对时间t的导数,在软阀充气过程中,pi=pt;在软阀放气过程中,pi=patm;pi为压力源,p为驱动器内部压强,pt为半球膜向下跳转的临界压力,patm为大气压强。

式(5)的一般解为:

(6)

每个软阀充/放气时间总和即为该气动环形振荡器的振荡周期。由式(6)得振荡周期T为:

(7)

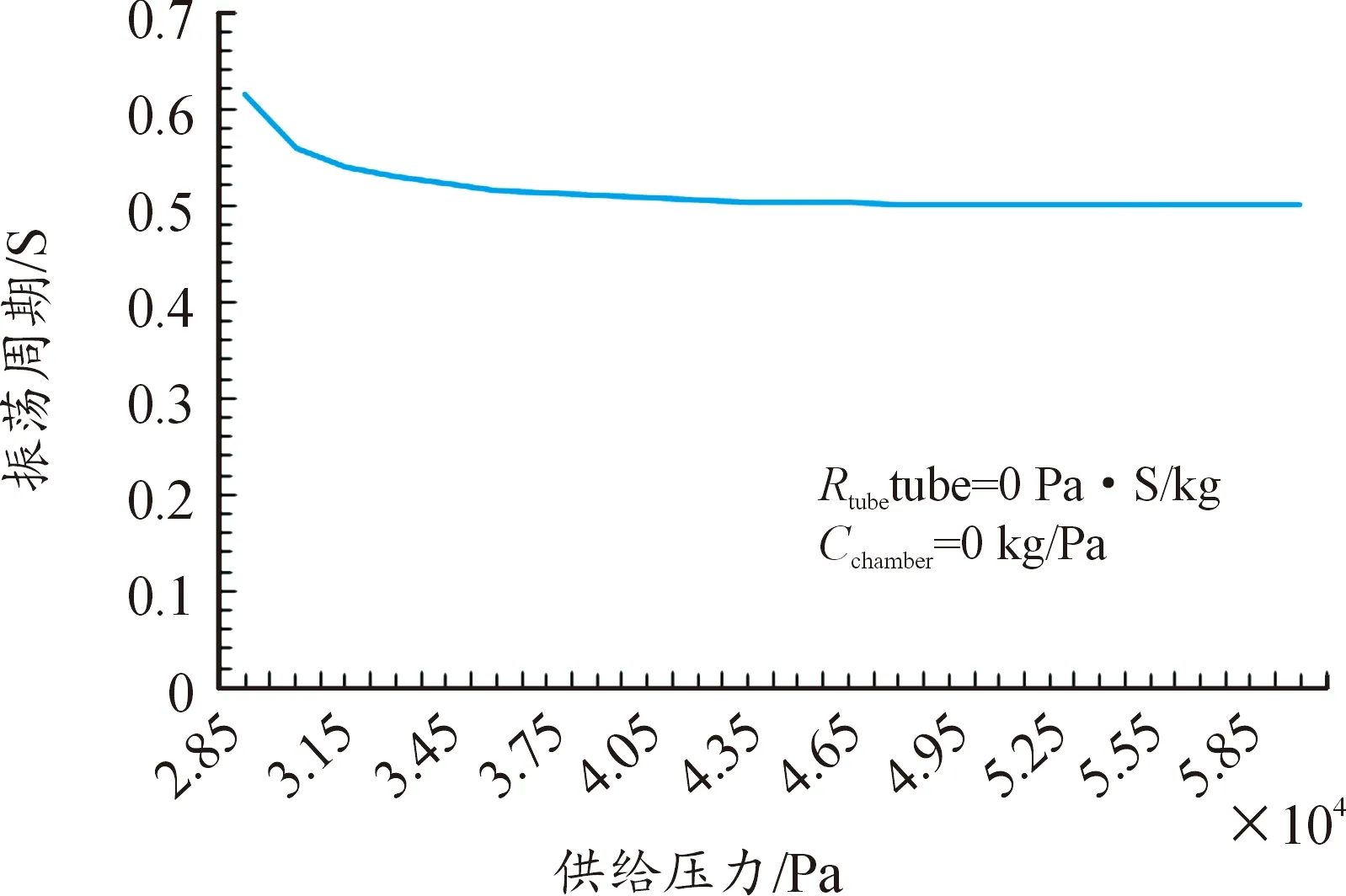

Pb为半球膜向上回弹的临界压力值,Pt为半球膜向下跳转临界压力值。经试验测得pt与pb的数值分别为pt=28.6 kPa、pb=23.6 kPa。由式(7)可知,气动电容C与振荡周期呈正比关系、流体流动阻力R与振荡周期为正比关系,而供给压力P+在一定范围内与振荡周期为负相关的关系,如图3所示。因此,改变压力源大小、驱动器气动电容和气动阻力均能调整振荡周期的大小。

图3 供给压力与振荡周期函数关系曲线

2 六足软体机器人结构设计

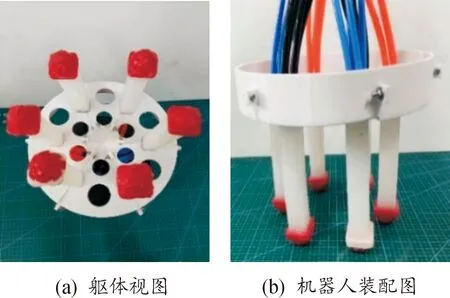

为验证气动软阀逻辑回路在软体机器人控制中的可行性。依据仿生学原理,设计了一种用于软体机器人的气动腿驱动器。通过3D打印驱动器模具,用硅橡胶材料E620进行浇注、脱模,然后用连接件密封可得到气动腿驱动器。

该腿驱动器由4个相同容积大小的内圆柱形腔室组成,给任意相邻的2个腔室充入足够压强的气体,由于气体在密封腔室内的各向同性膨胀以及基体结构的不对称性产生各向异性的变形,机器人腿将会向着充气腔室的相对方向弯曲[13-14]。机器人的整体结构如图4所示。

图4 机器人整体结构

机器人躯体外观为圆形,机器人腿呈正六边形分布在各顶点上,以机架中轴为对称轴呈两边对称排布。且每条腿与地面和机架均呈90°,这样排布使得每条腿的运动平面保持一致,便于控制。

3 六足软体机器人运动控制

3.1 基于气动CPG的控制策略

自然生物直接受CPG控制产生自激振荡、相位互锁的节律性运动,为机器人的步态控制提供了新的思路[15]。

常见的六足软体机器人的步态规划中,四足步态由于其行走速度适中、稳定性强等特点表现出较强的环境适应能力。四足步态中,机器人6条腿被成对地分为3组,3组腿需要3组不同相位的信号控制来实现依次的摆动以及支撑的动作,按每组腿的摆动顺序,不同组腿的相位差依次相差1/3个周期,每组腿处于摆动相和支撑相的时间分别占一个步态周期的1/3和2/3。

基于3个气动软阀组成的气动环形振荡器可输出3个不同相位的气压振荡信号,相邻2个输出信号相位差为120°,此种振荡模式具备自发产生规律的气压周期信号,每个输出的气压信号相位互锁的特点。这些特点与CPG控制机理高度相似,而且气动振荡信号既作为控制信号也作为驱动能源用于驱动并控制机器人,简化了传统电路元件控制电磁阀,电磁阀控制机器人驱动器的控制过程。因此,气动环形振荡器可作为气动CPG用于六足软体机器人生成四足步态。

3.2 气动软阀逻辑回路设计

六足软体机器人的气动软阀逻辑控制回路原理如图5所示。

图5 用于控制六足软体机器人的气动软阀逻辑回路原理图

为便于描述,将六足软体机器人的左侧前腿、中腿和后腿以及右侧前腿、中腿和后腿分别命名为L1、L2和L3与R1、R2和R3。取L1、R2为A组,L2、R3为B组,L3、R1为C组。以A组腿为例,每条腿具有4个圆柱形内腔室,相邻的2个腔室组合分别有A1、A2、A3和A4 4种组合方式,每一组腿相应的腔室组合命名相同。对成对腔室充气/放气将导致机器人腿弯曲,机器人重心发生偏移,依靠与地面的摩擦力实现行走。

设计了一种三通双稳态软阀,该阀与单通双稳态软阀工作原理一致,顶部、底部腔室分别存在3条相互独立的弹性气动线路,用以同时控制气动环形振荡回路的3个输出信号的开启与关闭。

气动环形振荡回路的Q1、Q2和Q3三个输出端口分别与三通双稳态软阀的底部、顶部腔室内的3条气动线路的一端连接,三通软阀的底部腔室内的弹性线路另一端分别与软体机器人的A1、B1和C1三对腔室相连,三通软阀顶部腔室内的3条气动线路另一端分别与A3、B3和C3三对腔室相连。对三通双稳态软阀的顶部腔室内充/放适当压强的气体可改变三通软阀的工作状态,从而切换气动环形振荡回路的输出端Q1、Q2和Q3与A1、B1和C1或A3、B3和C3端口的连接,当Q1、Q2和Q3与A1、B1和C1连通时,A、B和C组腿将以不同相位差分别向A3、B3和C3方向弯曲,机器人重心将向弯曲的反方向偏移,依靠机器人腿与地面摩擦力,软体机器人将向着A1、B1和C1方向运动,当Q1、Q2和Q3与A3、B3和C3三对腔室连通时,软体机器人腿将向着A1、B1和C1方向弯曲,机器人重心向A3、B3和C3方向偏移,机器人将向着A3、B3和C3方向运动,基于此运动原理,六足软体机器人可实现前进或后退。

为便于控制,设计了手动控制器,手动控制器由半球形弹性膜及腔室构成。通过按压/松开手动控制器可关闭/打开经过控制器的气动线路,2个控制器的配合可切换三通软阀的工作状态,从而切换Q1、Q2和Q3与A1、B1和C1,A3、B3和C3端口的连接,进而实现六足软体机器人的前进或后退。

4 运动控制实验

采用电动空气压缩机OTS-550作为压力源,与精密调压阀IR2000连接用于精确调节压力源的大小。

经此前测试,单通软阀半球膜向下的临界跳转压力值pt1=28.6 kPa,回弹临界压力值为pb1=23.6 kPa,三通软阀的临界压力值pt2和pb2分别约为35.5 kPa和30.2 kPa。

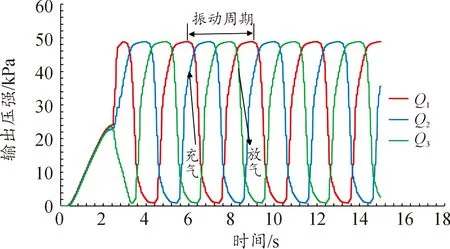

在满足各个软阀能正常工作的前提下,将气压源p+通过调压阀调节至大约为50 kPa。同时,利用单片机STM32F103采集逻辑回路输出端Q1、Q2和Q3的压强数值,采集区间为0~15 s,采集频率为50 Hz。

选择3种不同地形:平坦地面、沙土地面和岩石地面,对3种不同工况条件下机器人运动特性进行测试实验,并对其步态周期等性能进行对比分析。

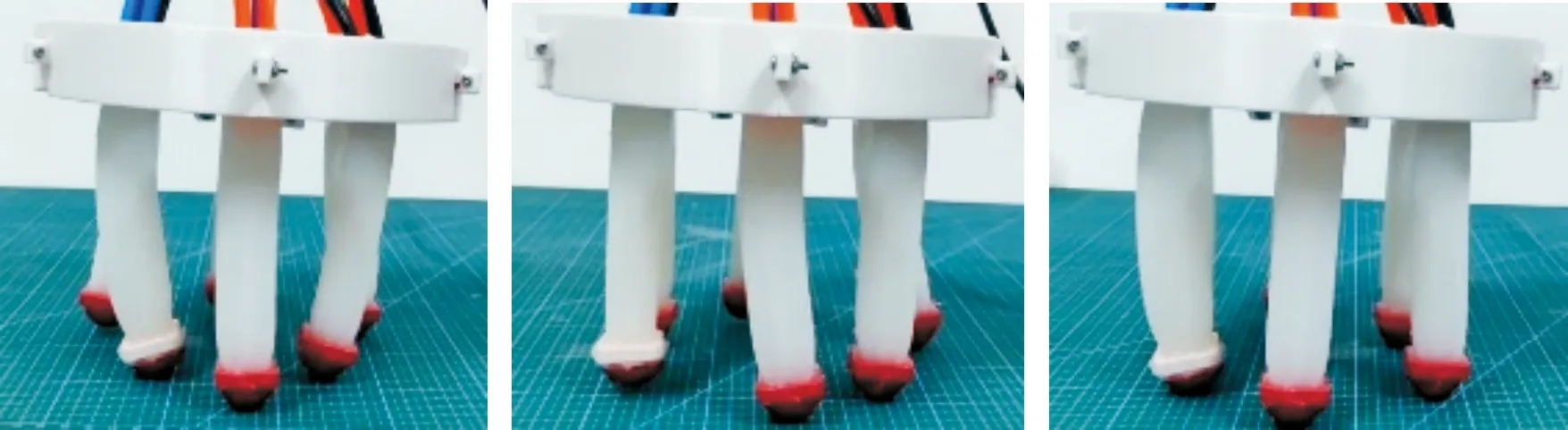

平坦地面上六足软体机器人运动状态如图6所示。

图6 平坦地面六足软体机器人运动状态图

图7为机器人在平坦地面下运动采集的气动逻辑回路相应的输出端压强曲线,Q1、Q2和Q3输出信号为周期性气动振荡信号,在起始约0~2.8 s内,3个气动软阀均开始充气膨胀,并自发形成振荡,任一端口输出信号曲线上的两相邻峰值之间的时间差值为振荡周期,取多组数据求平均值可得每种工况下的机器人步态周期。

图7 平坦地面逻辑回路输出端压强曲线

将六足机器人置于沙土地面进行运动控制测试实验,机器人运动状态如图8所示。同时采集15 s内气动逻辑回路3个输出端Q1、Q2和Q3的气体压强输出曲线,如图9所示。

图8 沙土地面机器人运动状态图

图9 沙土地面逻辑回路输出端压强曲线

对六足机器人进行岩石地面运动特性试验。机器人运动状况如图10所示,其软阀逻辑回路输出端压强曲线如图11所示。

图10 岩石地面六足软体机器人运动状态图

图11 岩石地面逻辑回路输出端压强曲线

在平坦地面、沙土地面和岩石地面的六足机器人运动特性试验表明:软体六足机器人具备被动适应崎岖环境的高灵活性能力。如图6、图8和图10所示,在不同工况条件下,软体机器人表现为不同的变形运动。由软阀逻辑回路控制的六足机器人步态周期取决于气动逻辑回路中软环形振荡器振荡周期的大小。如图7、图9和图11所示,输出端Q1、Q2和Q3相邻相位差约为120°,这与六足机器人四足步态所需相位差气压信号相匹配。3种工况下机器人步态周期依次为:T1≈3.02 s、T2≈4.10 s和T3≈4.96 s。基于前文分析中气动阻力对气动逻辑回路振荡周期的影响规律,由于相同气压源条件下,对于平坦地面、沙土地面和岩石地面,障碍物逐渐增多,软体机器人腿内腔室气体在运动过程中所受到流动阻力逐渐增大,每条腿克服阻力达到所需工作压强的时间递增,机器人运动速度降低,相应的软体机器人的步态周期表现为递增的规律。

5 结论

1) 提出了可用于六足软体机器人运动控制的无电子化全柔性控制方式。其控制回路由全部采用柔性硅胶材料制造的软阀构成,与传统软体机器人控制方法相比,没有笨重、昂贵的硬质机电部件。

2) 分析了气动软阀逻辑回路振荡周期的影响规律。验证了气动软阀逻辑回路控制六足软体机器人生成四足步态的可行性。

3) 为软体机器人实现完全柔软性以及在躲避电子监测、防电火花和禁止金属物质出现等极端环境下的应用提供了新的思路和方法。