真空管路中内部结露机理及试验研究

2022-11-07朱冬,郭鑫

朱 冬,郭 鑫

(东北林业大学 交通学院, 哈尔滨 150040)

0 引言

气压传动作为基本的传动形式之一,具有安全可靠、防爆防磁和洁净等优点,在食品加工、纺织机械、医疗器械[1-2]和车辆生产[3-5]等行业中应用广泛,是实现工业自动化的重要途径。近年来,许多学者对气动执行元件的力和位置的控制精度进行了大量的研究以改善系统性能[6]。执行元件的力和位置受到气缸活塞和缸壁之间非线性摩擦力的影响,而摩擦力受到气缸内部湿度的影响[7]。目前气动元件日趋小型化、紧凑化,使气动系统中的液态水凝结即结露问题逐渐凸显出来[8-12]。根据凝结水位置的不同,结露可分为内部结露和外部结露。压缩气体中的水蒸气凝结成液态水并附着于气动元件内壁,形成内部结露。当环境空气中的水蒸气在元件外表面凝结则形成外部结露。内部结露会稀释元件润滑脂,影响元件寿命,液态水结冰能阻塞阀口,影响阀的使用,使气动系统不能正常工作。外部结露会导致设备生锈,污染环境。

国内外学者对气动系统中结露现象进行了研究。Jin等[13-14]分析了在小容积和长管路组成的气动系统中内部结露的影响因素。李军等[15]建立了气动系统一维非定常流动模型,利用有限差分法得到了充放气过程中系统内部压缩气体的温度和压力分布,并给出了内部结露的可能性计算公式。朱冬等[16]模拟了发生外部结露的气动元件的温度,提出了一种快速判断结露发生的方法。徐志鹏等[17]研究了高压气动减压阀中的结冰现象,对阀内部结冰的部位、条件等进行了仿真分析,认为结冰出现在先导阀中间腔而非温度最低的主阀排气腔。贺国等[18]对柴油机气体减压阀内部流场进行了模拟,研究表明常规气源条件下通流介质温度的降低和减压阀内部机械结构是导致阀门结露现象的主要因素。以上结露均发生在正压气动系统中,即系统内部压力高于大气压,而近年来在真空系统中也出现了结露现象。真空系统往往用于搬运芯片、汽车玻璃等易损易碎且不适合夹紧的物件[19],内部气体与工件直接接触,所以内部结露不仅会影响真空元件性能,还会污染被操作工件。因此,研究真空系统内部结露,避免发生结露是尤为迫切的。

1 内部结露的机理及影响因素

1.1 内部结露机理

真空系统一般由真空发生元件、真空减压阀、换向阀、吸盘和气源等组成,如图1所示,图中真空发生元件为真空泵。换向阀5断电时,真空泵运转使系统处于真空状态,工件被吸盘吸附。当换向阀5通电,正压气源向系统充气,真空条件被破坏,吸盘与工件脱开。系统周期性地重复上述过程,实现对工件的操作。

1.气源;2.过滤器;3.干燥器;4.减压阀;5.换向阀;6.真空传感器;7.气管;8.吸盘;9.工件;10.真空减压阀;11.真空泵

一般情况下,气体中含有一定量的水蒸气,压力降低时,气体容纳水分的能力降低。若气体达到饱和状态,水蒸气将从气体中析出,以微小水滴的形式悬浮于气体中并随之一起运动,如图2(a)所示。抽真空时气体加速向系统出口运动,由于微小水滴的惯性大于气体惯性,在排出系统过程中逐渐落后于气体,因此相较于气体,微小水滴更接近于系统末端。

图2 管路内水滴运动示意图

充气时进入系统的气体具有较高的压力和温度,能够容纳较多的水分,会吸收管路中部分析出的微小水滴,并带动未被吸收的微小水滴向系统末端运动,如图2(b)所示。充气是减速运动,气体会逐渐落后于水滴。随着系统反复地进行抽真空和充气,微小水滴逐渐在系统末端累积和聚集,并附着于气动元件内表面形成内部结露。

由以上分析可知,真空系统发生内部结露必须具备2个条件。条件1是气体在真空状态下达到饱和状态,析出微小水滴。当气体达到饱和状态即相对湿度达到100%时,水蒸气才能够从气体中析出,意味着水分从气态转变为液态。若在真空系统工作过程中气体未达到饱和状态,水蒸气不会从气体中析出形成液态水,则系统中不会出现结露。条件2是微小水滴能够附着在元件内表面而不随气体排出系统。若析出的微小水滴和气体一起被排出系统,元件内表面不会有液态水聚集。此时虽然在系统内部出现了液态水,但仍认为系统未出现结露。当析出的微小水滴未随气体完全排出系统,则水滴会在系统内聚集。随着时间的累积,水滴附着于元件表面而形成结露。

1.2 内部结露影响因素分析

由真空系统中出现内部结露必须具备的条件,可以得到影响内部结露的主要因素。

条件1要求抽真空过程中气体能够达到饱和状态。这一方面取决于气体的初始湿度,初始湿度越高,气体在抽真空过程中达到饱和状态的可能性越大;另一方面取决于气体容纳水蒸气的能力,这随着压力的升高而增加。因此充气压力和真空度对内部结露有着重要影响。

条件2要求微小水滴能够不随气体排出系统。这取决于气体和水滴的运动速度、行程和运动阻力等因素。运动速度和压力差有关,运动行程取决于气管长度,而运动阻力受到气管直径的影响,因此充气压力、真空度、气管长度和直径对结露有着重要影响。同时,液态水滴在元件内表面聚集是时间积累的结果。

综上分析,影响真空系统结露的主要因素包括气体初始湿度、充气压力、真空度和工作时间等工作参数,以及气管长度、直径等系统结构参数。

2 内部结露试验系统的开发

2.1 试验系统的基本功能

图1中气管7位于真空传感器6和吸盘8之间,在结构上形成了单端封闭的结构,易出现内部结露。因此以气管7为研究对象建立如图3所示的试验系统,包括气动系统和电气系统。气动系统包括真空单元、正压单元和试验单元等。

1.气源;2,4,8.比例流量阀;3.加湿器;5,10.压力传感器;6.湿度传感器;7,11.气罐;9.被试气管

真空单元用于在系统中实现真空环境并保持真空压的稳定,由真空发生元件、真空减压阀、气罐等组成。真空泵将系统中气体抽出,并由真空调压阀将压力调定至目标压力,通过气罐11维持系统气体真空压的稳定。

正压单元用于向系统提供压力恒定的正压或大气压气体,用于破坏真空环境,同时要保证正压气体的湿度恒定,由气源、空气处理元件、加湿器、气罐等组成。气罐7中气体的压力和湿度分别通过压力传感器5、露点变送器6反馈至计算机中与设定值比较,通过闭环控制将气体压力和湿度稳定在设定值。

试验单元由换向阀、被试管路、压力传感器等组成,可连接不同长度和直径的被试管路。被试管路一端和换向阀连接,另一端和压力传感器连接,周期性地进行充气和抽真空,以检验给定条件下是否会出现结露。

电气系统包括计算机、数据采集卡、压力传感器和露点变送器等,用于监控系统内气体的状态。

经过上述设计,试验系统具备以下功能:能够提供压力稳定且可调节的正压气体,可实现以不同的压力对真空系统进行充气;正压气体的湿度可以调节并保持稳定;系统真空度能够调节并维持稳定;可以进行不同直径和长度的管路试验。

2.2 试验系统性能

分别将破坏压力目标值设定为0、0.1、0.2 MPa,经过闭环控制,气罐7中压力达到稳定时压力曲线如图4所示。图4表明本系统可使气体压力分别稳定于压力设定值,实现系统正压力动态恒定。

图4 不同设定值时正压力曲线

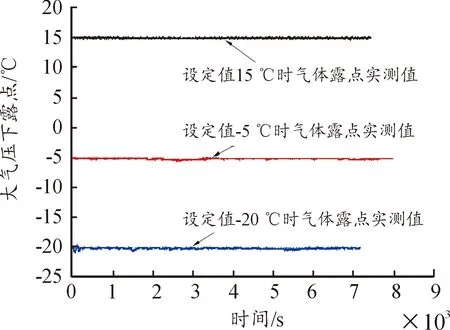

当气罐7内气压力恒为0.2 MPa时,将气体大气压露点的目标值分别设定为15、-5、-20 ℃,气体湿度达到稳定时如图5所示,表明在恒定压力条件下试验系统能够使气体的湿度维持在恒定值。

图5 压力0.2 MPa时气体湿度曲线

试验系统真空度控制效果如图6所示,真空泵能够将真空气罐中压力抽到大气压以下,并由真空减压阀分别调定真空度为10、30、50、70、90 kPa。图6表明真空气罐中压力能够稳定在设定值。

图6 真空气罐中压力控制曲线

3 内部结露形式

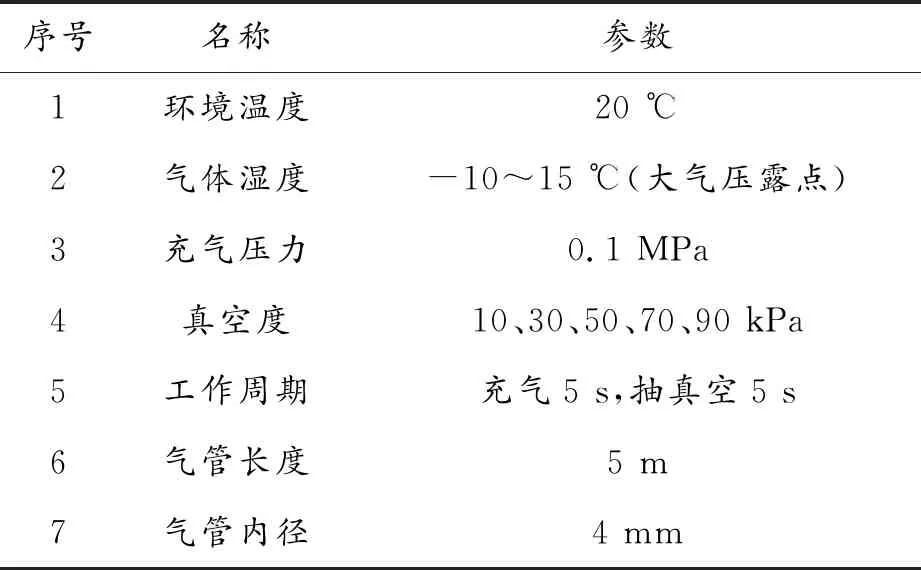

利用上述试验系统,依照表1所列参数条件进行真空试验。试验中采用透明气管,以便观测结露情况。

表1 内部结露试验参数

初始时,气管内部无液态水,如图7 (a)所示。经过3 h的抽真空和充气,管路内部出现了较为明显的结露,结露形式为滴状凝结,水滴的大小不一,如图7 (b)(c)所示。结露先在管路与压力传感器连接处出现,随着时间的积累逐渐向气管出口方向逐渐扩展。经过4 h的抽真空和充气后,管内壁的水滴进一步聚集长大,凝结的液态水也有所增加,如图7 (d)所示。

图7 结露照片

4 不同因素对结露影响分析

4.1 不同真空度下内部结露结果

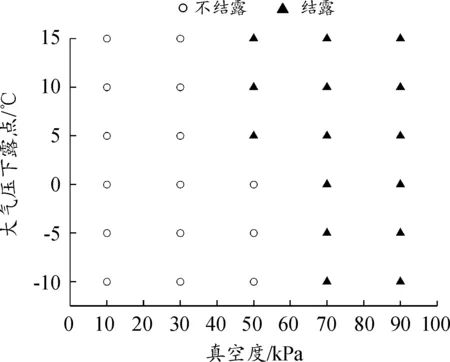

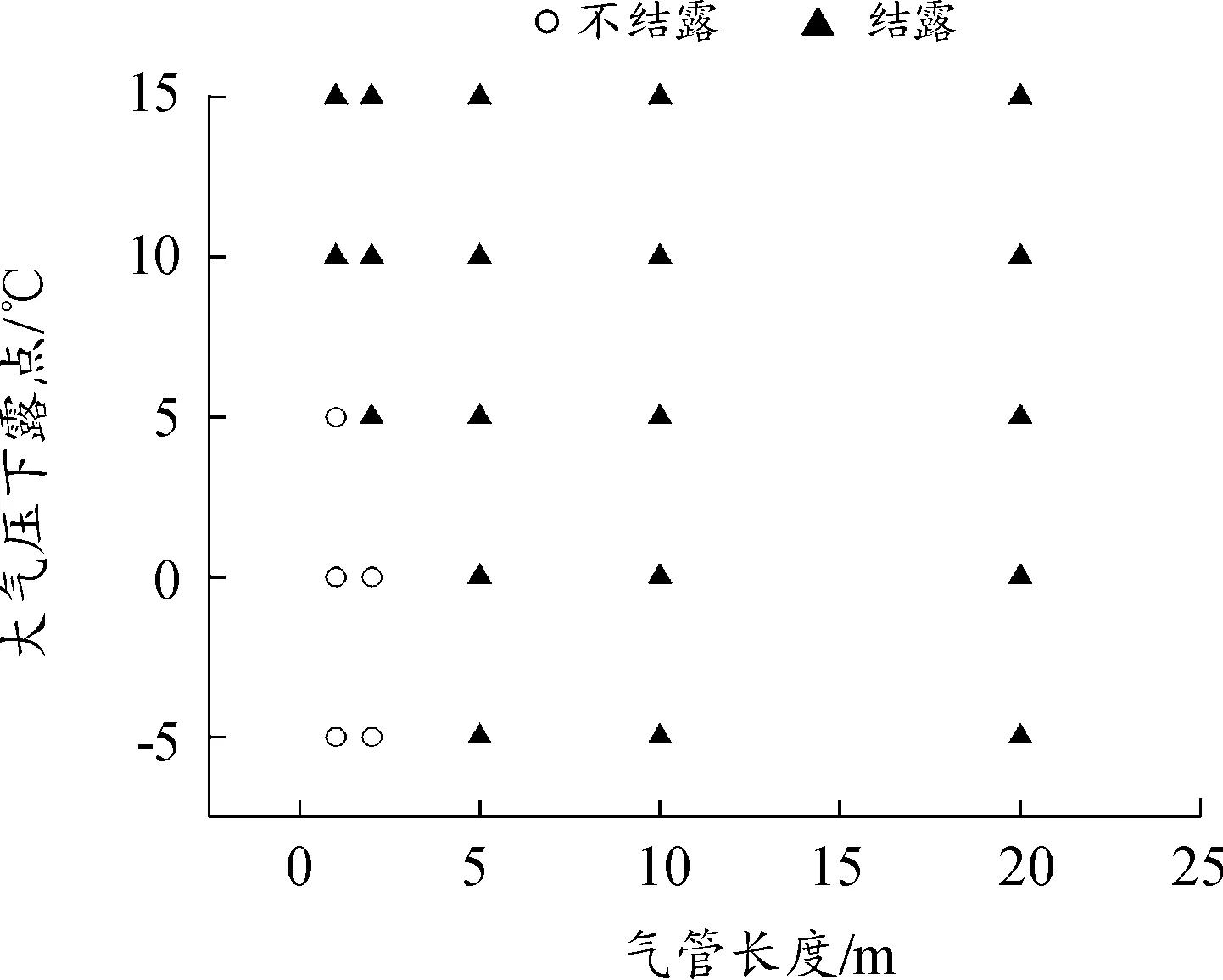

表2给出了不同真空度时的试验参数,以气体初始湿度为纵坐标、真空度为横坐标给出是否结露的结果,如图8所示。

表2 不同真空条件下试验参数

图8 不同真空度下结露示意图

图8中系统真空度为10、30、50、70、90 kPa。被试气管长度为5 m,当真空度为10、30 kPa时,气管内部均出现结露,在70、90 kPa时,气管内部未出现结露。而真空度为50 kPa时,当湿度高于大气压露点0 ℃,气管内部出现结露,湿度低于大气压露点0 ℃时无结露。

图8表明真空度一定时,湿度越大越易发生结露。这是因为真空度一定时,湿度越大,气体达到湿度饱和的可能性越大,从气体中凝结的水滴越多,有利于条件1的形成。而水滴越多,越有利于其进一步地附于元件内表面并最终形成内部结露。

气体湿度一定时,真空度越低,系统内部越不易出现结露。真空度越低,管路中气体能达到的最低压力相对越高,即与充气压力之间的压差越小,从气体中析出的液态水滴越少。同时,由于液滴的运动由压差驱动,其运动速度与压差成正向关系。压差越小,越不利于液滴向气管末端运动,不易形成结露。

4.2 不同气管长度条件下内部结露结果

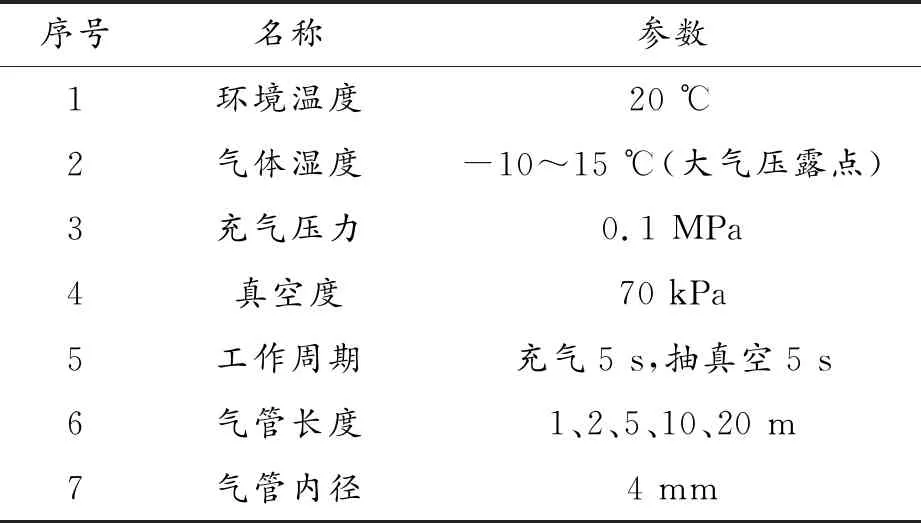

表3给出了不同气管长度时的试验参数,以气体初始湿度为纵坐标、气管长度为横坐标给出结露结果,如图9所示。

表3 不同气管长度时试验参数

图9 不同气管长度条件下结露示意图

图9显示,在大气压露点-5~15 ℃范围内均出现内部结露;气管长度为1 m时结露仅在大气压露点5 ℃以上时出现。说明相同条件下气管越长,内部结露可能性越大。这是因为气管越长,液滴从气管末端运动到出口的行程越长,提高了液滴随气体排出系统的难度,有利于条件2的形成而产生结露。

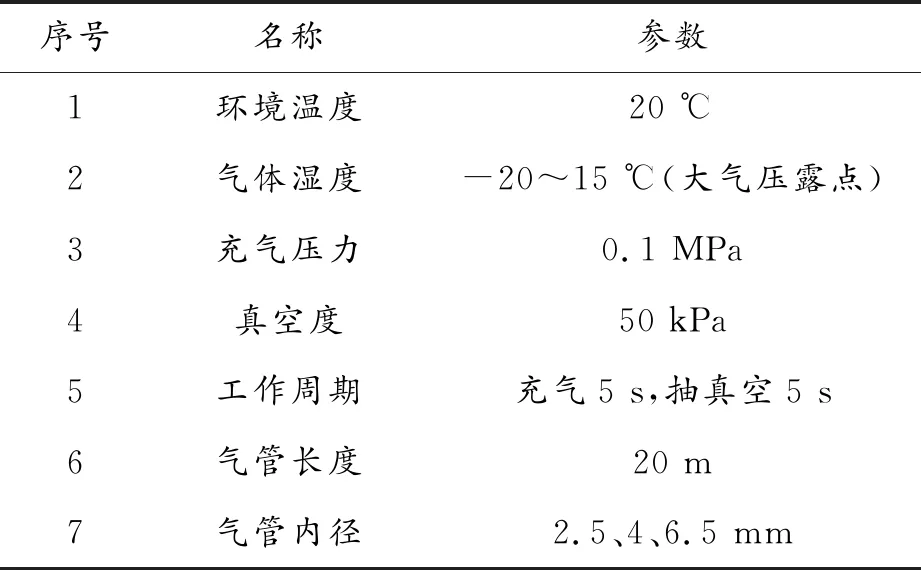

4.3 不同管径条件下内部结露结果

表4给出了不同管径条件下的试验参数,以气体初始湿度为纵坐标、气管直径为横坐标给出是否结露的结果,如图10所示。

表4 不同管径条件下试验参数

图10 不同气管直径条件下结露示意图

在直径2.5 mm的气管内无内部结露出现,直径4 mm的气管仅在湿度大于5 ℃时出现结露,而直径6.5 mm的气管中在试验湿度内均出现结露,表明相同条件下气管直径越大越有利于结露的发生。这是因为管径越大,液滴的运动阻力越小,有利于液滴在气管中运动。液滴更易到达管路末端,聚集成长且不被排出系统,最终形成内部结露。

5 结论

1) 真空系统中的内部结露以滴状凝结的形式出现,最先出现在管路与压力传感器连接处,随着时间的积累,水滴向气管出口方向扩展。

2) 气体湿度、真空度等工作参数对结露影响较大。相同条件下气体的湿度越大,越有利于水滴从气体中析出,系统内部越易出现结露。真空度越高,结露越易发生。

3) 气管长度和直径等结构参数对结露影响较大。气管长度越长、管径越大,越有利于液滴发生聚集,内部出现结露的可能性大。