基于水和农药流量同步控制的在线混药系统设计与试验

2022-11-07张亚飞李持衡

汪 欢, 毛 伟, 张亚飞, 李持衡, 沈 跃

(江苏大学 电气信息工程学院, 江苏 镇江 212013)

农药的广泛使用会造成环境污染,并危害施药人员健康.操作人员在装载、混合药液过程中一般会直接接触到浓缩农药.此外,相关人员在施药前无法确定精确的施药量,不仅会造成农作物上含有大量的残余农药,还会造成作业后需要处理多余的农药混合液,造成农药的浪费和污染[1].另外,也会存在农药混合液不足的问题,这种情况下施药人员将不得不暂停工作,转而继续进行装载、混合药液等操作,如此一来大大降低作业效率.相较于传统人工混药模式,在线混药系统有更安全的操作条件、减少废物产生和提高混合性能等优点.为了消除传统混药方法中箱内混合物残留、农药暴露等问题,R.C.AMSDEM[2]首次提出将浓缩农药制剂直接排放到载流或喷嘴中的在线注射系统中.但是,SHEN Y.等[3]研究发现,这些传统的直列式喷射系统存在延迟时间长、混合均匀性不一致以及混药比不准确等问题,因而不能用于变量喷雾.袁琦堡等[4]设计了在线实时混药喷雾系统,该系统采用精量柱塞泵供药,通过电磁开关阀控制水的流量.秦祯等[5]采用电磁计量泵泵送药液,通过定量泵按比例吸取水.代祥等[6]根据多孔板穿过流脉动衰减原理,提出了夹层孔管式新型混药器,有效地提高了药液均匀性和动态浓度一致性.但是这些研究均未能有效地解决混药量精确度的需求问题、水和农药流量计算模型的建立和明确的控制混药量方法.

笔者根据变量喷雾模型,建立实时混药系统模型,并将变量喷雾模型的输出转化为实时混药系统的输入,以求得实时混药系统的周期性输出.利用PWM电路周期性调节直流电动机驱动的两大输送泵工作电压,使得该混药系统输出频率与已有变量喷雾系统输入频率保持同步,实现喷雾需求量实时转化为混药系统混合量,使得农药利用更精量.

1 混药量决策模型

1.1 实时混药与变量施药协调系统

本研究中变量喷雾系统与实时混药系统的工作示意图如图1所示.其中变量喷雾系统由信息采集系统、施药量决策模型和喷雾量控制系统组成.实时混药系统由混药量决策模型和混药量控制系统组成.

图1 变量喷雾系统与实时混药系统工作示意图

实时混药系统在协调控制系统中的上、下环节工作原理如下:① 信息采集系统中,信息采集元件(如激光雷达传感器)将周期性地扫描、采集周围植株,以获取其冠层的三维数据,并通过上位机,采用施药量决策模型进行数据处理,从而计算得到施药量[7],该施药量也即理想的混药量.由于本研究重点不在信息采集系统验证方面,故后面试验中的混药量是通过既往经验来确定其范围,并在该混药量范围内随机选取混药量值进行混药系统的论证.② 在协调系统计算出施药量后,再由混药量决策模型计算得到流量调节量、流量调节控制周期等指令,并传递给混药量控制系统.③ 喷雾量控制系统通过调节电磁阀的闭合时间来控制喷雾量.在混药量决策模型中,混药量、流量调节量及流量调节控制周期的控制是其中最关键的问题.

1.2 混药量决策

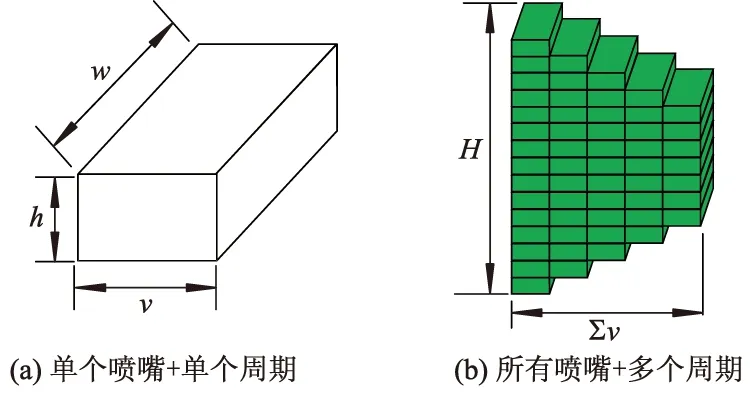

传统的预混式混药操作是在施药前根据操作员个人经验来判定混药量.而本系统是根据施药量决策模型中的施药量来决定混药量.理论上,如果混药量等于施药量,那么农药的利用率便可以达到100%,这样就不会造成药剂的浪费.信息采集系统利用激光雷达传感器等探测元件进行周期性探测植株冠层结构,并根据植株体积确定喷雾量,建立混药量模型.图2为建立的施药量决策模型.图2a为变量喷雾的单个喷嘴在一个工作周期(一次施药作业时间)内的施药量决策模型.

图2 施药量决策模型

在一个工作周期内该喷嘴在对应喷雾区域所需施药量计算公式如下:

Q=hwvρV,

(1)

式中:Q为喷嘴的喷雾流量;h为每个喷嘴的覆盖高度;w为冠层截面的宽度;v为喷嘴的前进速度;ρ为冠层枝叶密度,取值为0或1;V为一个单位体积的喷雾量.

图2b为所有喷嘴在多个工作周期内的施药量模型,其中Σv为多个周期内喷嘴速度之和;H为所有喷嘴覆盖农作物区域的高度.当喷嘴数量为全部工作喷嘴数量时,喷雾系统这段时间内施药量即为混药系统该段时间内的目标混药量.

1.3 响应时间分析

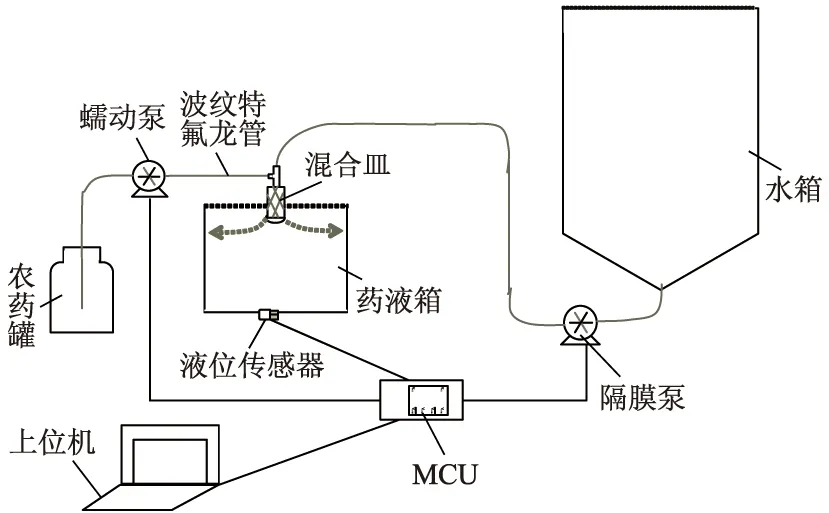

由于植株间隙的存在和冠层体积的变化,导致系统的混药量也是时刻变化的.实时系统在响应外部输入数据变化的过程中能够规范、控制响应时间,是保障系统可靠、准确运行的前提.图3为实时混药系统结构示意图.

图3 实时混药系统结构示意图

实时混药系统中,在喷雾作业的同时,农药和水通过蠕动泵和隔膜泵输送至静态混合皿,再进入药液箱.在连续作业过程中,恒压状态下的液体在输送过程的耗费时间是恒定的,蠕动泵和隔膜泵是实时混药系统中的主要执行元件.因此,实时混药系统在接收到每一个混药量指令后的可控响应时间主要取决于蠕动泵和隔膜泵的执行时间.本系统通过设置流量调节控制周期对蠕动泵和隔膜泵的执行时间进行协调控制.

1.4 流量控制模型

该混药量决策模型中的混药周期将基于喷雾量控制系统的输出周期来确定.计算公式如下:

T=nt,

(2)

式中:T为混药周期;t为喷雾量控制系统的输出周期;n为周期数,n=1,2,3,….

每个t时间内都将进行一次喷雾,即对应于一次等量的混药.然而,目前农业喷嘴大多数为响应较快的电磁阀喷嘴,喷雾周期可达毫秒级.为排除电机泵由于其机械惯性造成的误差,本系统选n个喷雾周期为一个混药周期,那么每个T时间内所需要的混药量对应于n个t时间内混药量(喷雾量)之和,故设T为一个混药周期,也即供水输送泵和供药输送泵的流量调节控制周期.故可知混药量Vm为

(3)

式中:Vmk为第k个周期t内的混药量.同时,混药量可通过施药量决策模型的输入获得.图4为混药量和流量决策模型示意图.

图4 决策模型示意图

图4a中,混药系统中某个周期内所混合的混药量是农药与水的体积之和,即

Vm=Vp+Vw,

(4)

式中:Vm为水与农药混合液的体积,也即混药量;Vp为农药的体积;Vw为水的体积.其中水与农药的体积比(混药比)不变,并且混药前已设定为固定值:

(5)

因此在任何一个流量调节控制周期内水的流量Qw为药流量Qp的N倍,即

(6)

同时,将式(4)-(6)与式(2)联立,得到水流量为

(7)

药流量为

(8)

根据混药量决策模型,计算得到水和农药的实时流量Qw和Qp后,还需要实现两大输送泵的流量控制.

2 混药量控制系统

2.1 PWM与直流电动机的应用

直流电机泵是混药量控制系统中实现流量控制的关键部件,主要是由其工作原理所决定,即直流电机泵的运输流量与其电动机转速呈线性关系,电动机转速受工作电压的线性控制.通过数学转换可知电机泵的工作电压与运输流量也呈线性关系,其线性相关性可通过试验数据获得.在计算出线性关系后,可以通过控制直流电机泵的工作电压来精准地调节混药系统中水和农药的流量.

那么如何精准地控制电动机工作电压是本系统的另一关键,实际工作中直流电源只输出额定电压,而本系统电动机所需工作电压呈现从0 V到额定电压的动态变化趋势.脉冲宽度调制技术(pulse width modulation,PWM)在农作领域有着广泛的应用[8-9],采用该技术可以实时调节电动机工作电压,且脉冲宽度调制技术可输出周期性可变控制信号,故能够满足本系统水和农药流量的动态变化.

2.2 系统设计与实现

2.2.1控制器设计与系统工作流程

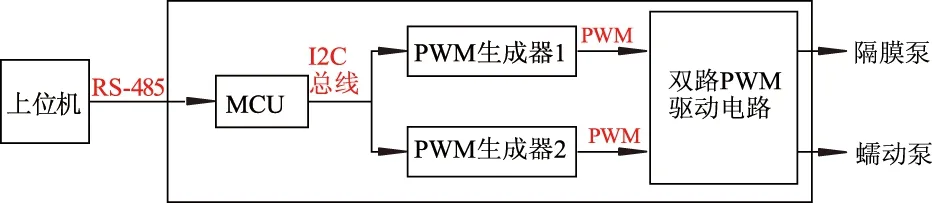

在上位机软件计算出水和农药的实时流量后,生成控制指令,并基于Modbus通信协议,通过RS-485总线发送指令至混药系统控制器.流量控制器结构示意图如图5所示.由图可知,流量控制器由一个单片机、2个基于I2C总线控制的PWM信号生成器和一个双路PWM驱动电路组成,输入的直流电压为24 V.

图5 流量控制器结构示意图

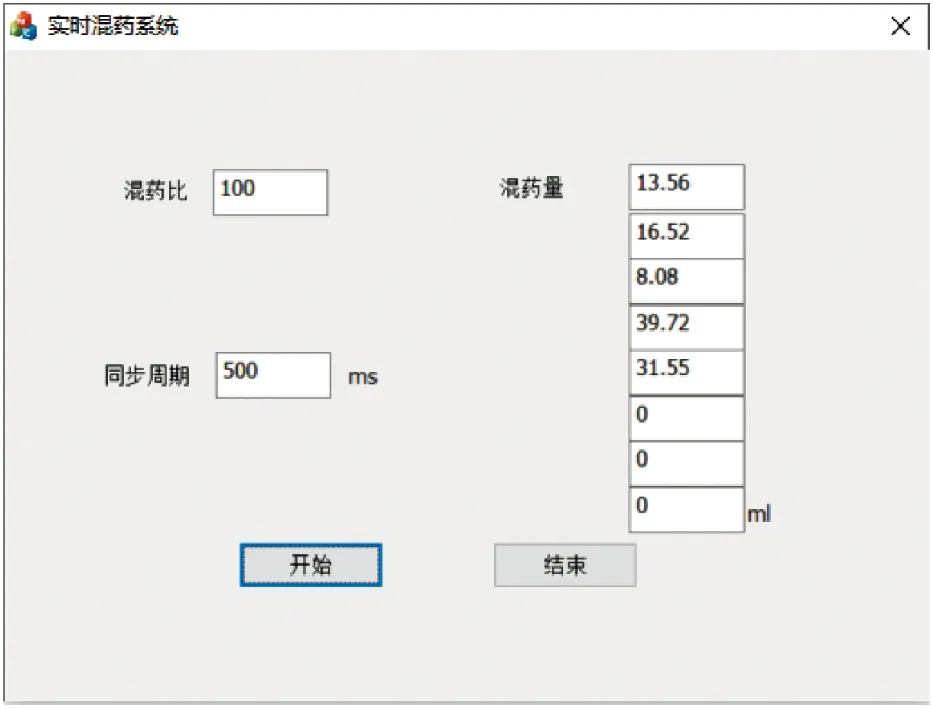

混药参数包括混药比、同步周期(混药周期)和混药量.图6为上位机中混药比、流量调节控制周期和混药比的参数设置界面.其主要作用为设置混药参数和控制系统的开始与结束.3个参数可以根据实际情况设置.混药量控制系统的工作过程如下:通过上位机的触摸屏输入混药量、混药比和流量调节控制周期;根据输入的3个参数数据,系统控制器自动分配隔膜泵与蠕动泵的电动机转速;随后隔膜泵与蠕动泵以此转速运行一段时间,这段时间即为流量调节控制周期;水和农药同时分别从隔膜泵与蠕动泵排入混药器,并进行混合,混合后的混合液进入药箱.该过程中,无论混药量是否发生变化,混合液的混药比都将保持不变.混药前,药箱内应当预置一些农药,在实际混药量低于目标混药量时将可以进行补偿.

图6 参数设置界面

2.2.2驱动电路设计

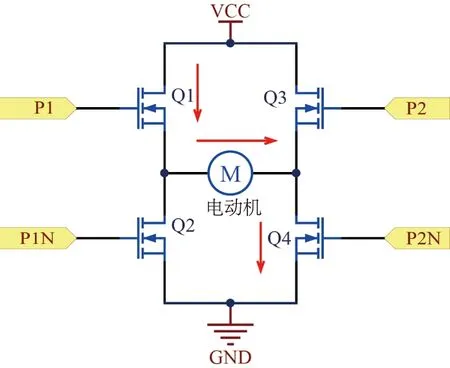

为满足输送泵的启动速度快以及高精度、大范围的调速特性,笔者设计了基于双极模式的H桥驱动电路,如图7所示.

图7 基于双极模式的H桥驱动电路

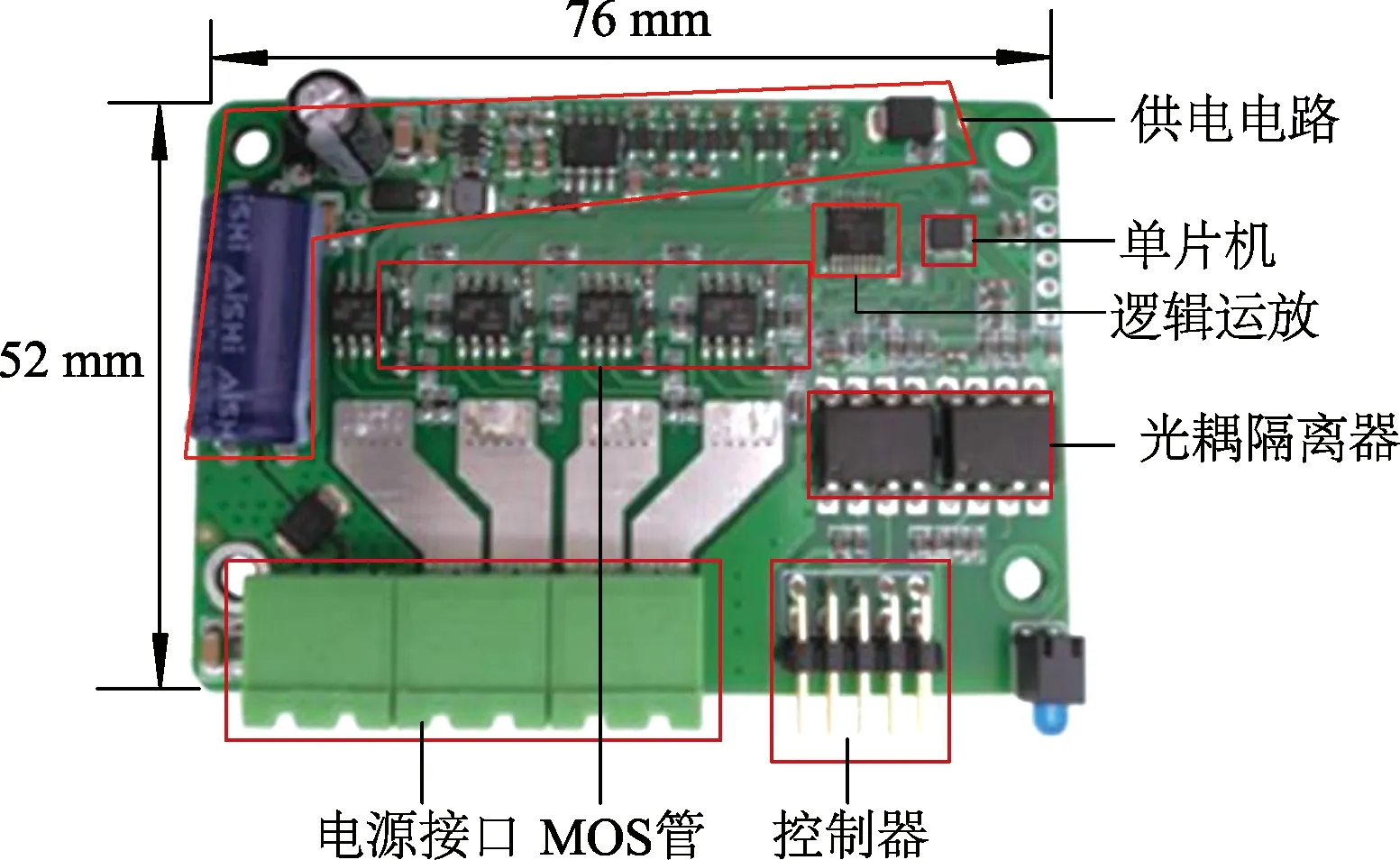

由图7可知,当输送泵运行并接受调节时,电流从电源正极VCC经过金属-氧化物半导体场效应晶体管(MOS)Q1穿过输送泵内电动机,再经过MOS管Q4流回到电源负极GND.控制信号P1为来自MCU的+5 V的逻辑信号,逻辑信号传送至驱动器后进行放大,用以匹配输送泵的工作电压.电动机驱动器为基于双H桥驱动电路设计的双路PWM驱动器,通过电源接口分别接入直流电源、隔膜泵和蠕动泵的正、负极,PWM控制信号通过控制器引脚接入MCU输入.双路PWM驱动器如图8所示.

图8 双路PWM驱动器

2.2.3MCU程序设计

本研究中主控制器程序通过MDK开发平台,使用C语言编写一个用于主控生成双路PWM信号的程序,每个PWM信号对应一个指定的占空比,用来匹配每个流量调节控制周期内水和农药输送流量.图9为MCU用于生成具有所需占空比的PWM信号程序流程图,其中tN为控制系统实际调节时间.

图9 PWM信号的程序流程图

图9中,在参数初始化的过程中,MCU通过上位机传递的流量调节控制周期T设置内部定时器的计时器频率,根据传递下来的占空比数据计算对应的比较值.控制指令生成后,将会存储在指令队列中,按照先进先出的顺序发送至电动机驱动器.该过程中,MCU以大于PWM生成的频率周期性获取液位传感器的数据,以此判断药箱是否为空.如果药箱为空,立即发出队列中的第一个指令传送至电动机驱动器.

2.2.4PWM占空比的生成与反馈控制

通过单片机内部的高级定时器产生PWM信号,每0.01个周期产生1个中断基准信号,也就是每一个占空比信号的输出意味着中断基准信号溢出100次,其中前M次为输出高电平,后(100-M)次的输出设为低电平.中断基准时间和占空比的计算公式如下:

(9)

(10)

式中:tk为中断基准时间;Tk为中断基准周期;f为中断基准频率;m为PWM占空比;M为高电平对应的溢出次数.

基于系统响应速度的要求,笔者采用计算过程较少的PI控制算法对PWM占空比进行反馈控制.PI控制器的表达式为

(11)

式中:wPI(t1)为时间t1内系统的控制输出;KPI为比例系数;Ek为本次模块的实际输出与控制输出之间的误差;Ek-1为上次模块的实际输出与控制输出之间的误差;Gt1为积分时间常数;TG为系统采样周期.

3 混药试验

3.1 混药试验平台

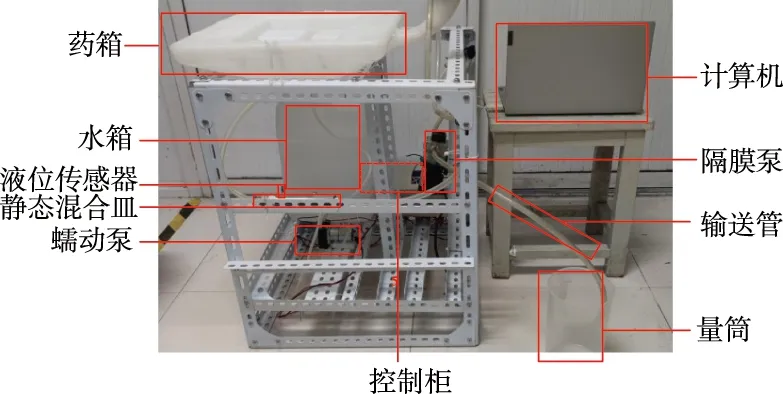

实时混药系统试验平台如图 10所示.

图10 实时混药系统试验平台

试验用DP-70隔膜泵由上海新西山实业有限公司生产,RZ1030- 4蠕动泵由南京润泽流体控制设备有限公司生产.计算机与控制柜内部的MCU通过USB转485串口连接,用以发送混药比、混药量和流量调节控制周期等数据.

3.2 占空比与电压关系

在理想条件下,驱动电路的输出电压(隔膜泵和蠕动泵的工作电压)等于驱动电路的输入电压(电源输出电压)与占空比的乘积.由于电路特性存在高频波的精度低于低频波,故在固定开关电源输入下,电动机驱动器输出电压存在非线性区间.笔者通过不同的PWM占空比测量非线性区间,并删除该区间来保证试验结果的准确性.供水端驱动电路调节前输出电压为24.10 V,供药端为12.60 V.笔者将0~100%的占空比等分选取16个值,并测量对应占空比控制下的输出电压.表1为不同占空比控制下的驱动电路输出电压实测数据.

表1 驱动电路输出电压实测数据

在对采集的输出电压数据进行线性拟合之后,可得占空比-电压线性函数.占空比与供水端输出电压的线性函数表达式为

y=0.239 4x+0.031 6,R2=0.983 5,

(12)

占空比与供药端输出电压的线性函数表达式为

y′=0.125 1x′+0.002 4,R2=0.969 7,

(13)

式中:x和x′分别为供水端和供药端占空比;y和y′分别为供水端和供药端输出电压.

本研究中流量调节精度受到了PWM控制死区、电路特性、机械延时等因素的影响.通过不同占空比下输出电压的测量,发现占空比接近100%时,本系统输送泵工作电压波动较大.为精确控制输送泵工作电压,进而控制后续试验中水和农药的流量,将占空比范围确定为0~93.75%.

3.3 工作电压与流量关系

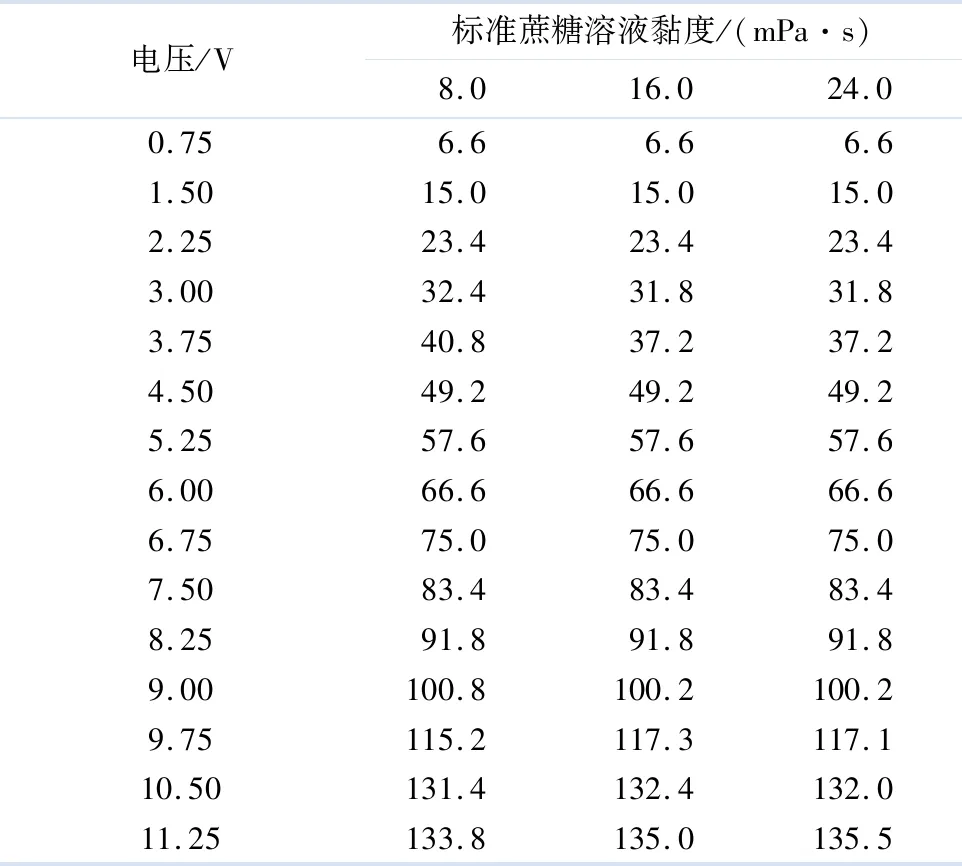

液体输送泵通过内部的电动机转动来驱动液体的输送,并且电动机的工作电压与输送的流量之间存在着线性关系.笔者采用自来水作为稀释水,研究隔膜泵的电压-流量关系.为试验人员安全考虑和排除不同黏度农药对蠕动泵输送性能的影响,在25 ℃室温下,采用8.0、16.0和24.0 mPa·s等3种黏度蔗糖标准溶液模拟农药,研究蠕动泵电压-流量关系.同时,对0~24.0 V隔膜泵工作电压和0~12.00 V蠕动泵工作电压分别选取16个电压等分值,同时为了精确控制电压,分别去除24.0 V和12.00 V以上的电压值.表2为不同工作电压下隔膜泵实测输送流量.

表2 隔膜泵的实测输送流量

由于流量计精度问题,在标准蔗糖溶液的流量测量中,将蠕动泵在特定电压下运行60 s,用该段时间内采集的标准蔗糖溶液体积与时间的比值作为该电压下的蠕动泵流量.表3为不同工作电压下的蠕动泵实测输送流量.

表3 蠕动泵的实测输送流量 L·min-1

图11为输送泵流量-电压关系线性拟合曲线.图11a中,根据线性拟合曲线,可得到水输出流量与隔膜泵输入电压之间的关系式:

Qw=13.491 0y1-2.271 5,R2=0.998 5,

(14)

式中:Qw为水的输出流量;y1为隔膜泵输入电压.

图11 输送泵流量-电压关系线性拟合曲线

图11b为不同黏度蔗糖标准溶液的实际流量曲线,根据线性拟合曲线,可得到农药原液输出流量与蠕动泵输入电压之间的关系式:

Qp=0.202 4y2-0.073 8,R2=0.993 8,

(15)

式中:Qp为农药输出流量;y2为蠕动泵输入电压.

结合实际采集的流量数据显示,隔膜泵在0~19.5 V工作电压下流量损耗较小,蠕动泵在0~9.00 V工作电压下流量损耗较小.为了精确控制流量,结合前面的占空比-电压试验,本系统的供水端选取实际工作电压不大于19.5 V(对应的调节占空比为81.25%),供药端选取实际工作电压不大于9.00 V(对应的调节占空比为75.00%).

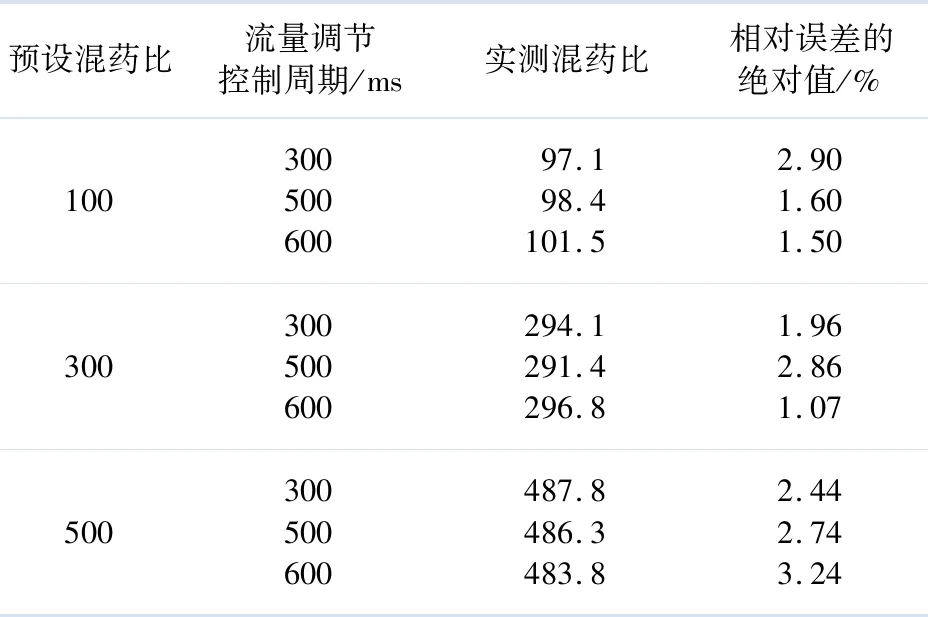

3.4 混药比试验

混药比是农药混合效果中重要的指标[10],同时基于上述试验所得出的函数关系,设置的3组混药比分别为100、300和500.根据仿真树的冠层体积、间距与探测元件的移动速度,设置300、500和600 ms等3个流量调节控制周期及每个周期内的混药量.为检测每个流量调节控制周期内的混药效果,设置9种不同混药比和流量调节控制周期组合进行混药比试验(本试验采用蔗糖标准溶液代替农药原液).根据试验前后水箱和药箱所装液体的体积差值获得试验中所消耗的水和农药量,所消耗的水和农药体积比即为试验实测混药比.每组试验进行10次,取10次所测数据的平均值作为该种组合下的实测混药比.实测混药比及其相对误差的绝对值见表4,其中相对误差的绝对值为实测混药比与预设混药比差值的绝对值占预设混药比的百分比.

表4 不同组合下实测混药比及其相对误差的绝对值

混药比试验结果表明,在预设混药比为100~500时能够精确完成实时混药,其中相对误差绝对值最大仅为3.24%,可见混药效果良好.

3.5 混药量试验

笔者对9种不同混药比和流量调节控制周期组合分别进行10次混药量试验.每次试验指定混药量为5.00 L,测量了每次试验后的水和农药(本试验采用蔗糖标准溶液代替农药)混合液体积.为满足管道压力和减少试验系统延迟的影响,试验前预放置50 mL混合液.表5为混药量试验之后混药量的实测数据及其相对误差的绝对值,其中相对误差的绝对值为实测混药量与指定混药量5.00 L差值的绝对值占指定混药量的百分比.

表5 不同组合下实测混药量及其相对误差的绝对值

混药量试验结果表明,在预设混药比为100~500下,指定混药量为5.00 L时所获得的实际混药量为4.83~5.10 L,相对误差的绝对值区间为0.8%~3.4%.由于药箱提前预置了50 mL混合液,可在实测混药量少于指定混药量时进行施药补偿,本试验系统混药量可以满足目标施药量.

4 结 论

1) 在混药比试验中,不同流量调节控制周期下,笔者搭建的实时混药系统可以满足混药比为100~500时的需求,其中相对误差绝对值最大值仅为3.24%,可见混药效果良好.

2) 在混药量试验中,最后实测混药量与预期混药量相近,相对误差绝对值为0.8%~3.4%,基本满足了实际混药量需求,避免了农药的浪费及施药中混药量不足的问题.

3) 由于时间原因,未能将信息采集模块加入论证中,而是预定了采集信息所生成的混药量,且未考虑本试验系统的车载便利性.为了完善论证结果,并从实际农业喷雾流程出发,未来需要将本研究与变量喷雾车相结合,以提高农业喷雾环节药液的利用率.