基于Fluent的四氟乙烯爆炸数值模拟

2022-11-07薛苗苗陈明毅孔庆红赵路遥李晨琛

刘 宏, 薛苗苗, 陈明毅, 孔庆红, 赵路遥, 李晨琛

(江苏大学 环境与安全工程学院, 江苏 镇江 212013)

氟化工是高新技术产业,对航空航天、信息通信、生命科学和新能源等新兴产业和可持续发展传统产业的支撑作用十分显著.四氟乙烯是生产功能性氟材料及含氟精细化学品的重要氟单体,其应用越来越广泛.然而四氟乙烯也存在很大的危险性,当遇到热、静电、火花及冲击摩擦时极易发生爆炸,国内外不少四氟乙烯生产及应用厂家发生过四氟乙烯爆炸事故,影响了氟化工行业的安全生产.

国内外学者针对四氟乙烯存在的爆炸问题开展了相应的研究.文献[1]研究了聚四氟乙烯生产中的中毒、火灾、爆炸等不安全因素,并提出对应的预防措施.文献[2]探讨了聚四氟乙烯生产过程中防止四氟乙烯爆炸的安全技术措施.文献[3]基于现场调查对聚四氟乙烯生产风险进行分析,并针对聚合釜和进料罐危险性较大问题,提出了应对火灾爆炸事故的建议措施.文献[4]利用道化学火灾爆炸危险指数方法,对具有重大风险的四氟乙烯聚合釜和进料罐的安全隐患和危险性进行了分析.文献[5]对四氟乙烯单体计量槽进行了爆炸事故后果模拟计算,评估了爆炸发生后不同的人体伤害和破坏范围.文献[6]通过试验方法研究了绝热压缩引起的四氟乙烯在不同尺寸管道中自燃的几何条件和初始温度压力条件.文献[7]测试了四氟乙烯和空气混合气体在高压条件下的最低点火温度,同时应用Semenov热爆炸理论对温度进行预测.文献[8]通过试验确定了点燃不同体积分数四氟乙烯的最低压力,并发现少量氢气和乙烯的加入会增加爆炸的危险性.综上,目前关于四氟乙烯爆炸的研究主要以小尺寸试验为主,针对的是爆炸风险及相应安全措施分析,对四氟乙烯爆炸过程模拟及后果的定量化研究尚显欠缺.而在一般可燃气体爆炸数值模拟研究方面,国内外研究者已进行了大量工作,研究内容主要是围绕障碍物、容器形状、四氟乙烯浓度和点火能等因素对火焰及超压的影响[9-10].

为此,笔者借鉴一般工业气体爆炸模拟方法,利用Fluent软件,对四氟乙烯反应器爆炸过程进行数值模拟,并验证爆炸模型的可靠性.模拟结果对氟化工中工业级装置中四氟乙烯爆炸后果预测具有指导意义.

1 四氟乙烯爆炸模型的建立

1.1 情景定义

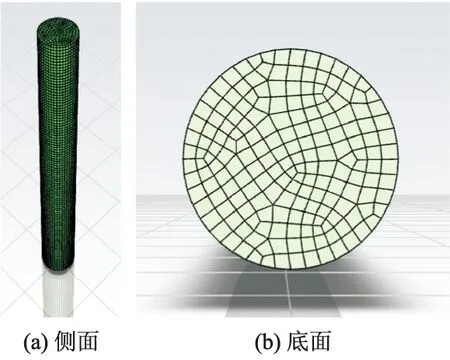

根据文献[11]中四氟乙烯爆炸试验结果建立了四氟乙烯爆炸模型,具体情节如下:四氟乙烯与空气混合气体在常温常压下被点燃,采用垂直悬挂式四氟乙烯不锈钢反应器,点火方式为电火花点火,压力传感器位于顶部中心.对其进行几何建模,四氟乙烯反应器是一个高度为500 mm、直径为70 mm的圆柱体,在满足计算结果并保证计算速度下,进行网格划分,如图1所示.

图1 反应器侧面及底面网格划分示意图

1) 监测点设置.监控爆炸前后的压力、温度随时间的变化规律,测点位置位于反应器顶部中心.

2) 初始条件设置.反应器内四氟乙烯初始质量分数w0=17.5%,初始温度T0=300 K,初始压力p0=101.325 kPa.

3) 爆炸点设置.将电火花模型简化为一个高温区域,采用Patch方法,爆炸起始位置位于底部中心,Patch温度为2 000 K,在模拟的 0 s 开始爆炸.

1.2 数学模型

密闭容器内可燃性气体的爆炸是一个带有剧烈化学反应,并伴随质量、能量及物质交换的复杂流动过程.为了描述这一过程的主要特征和方便求解,现对四氟乙烯爆炸模型做出如下假设和简化:

1) 由于爆炸通常在毫秒量级内完成,为了描述问题的真实性,在模拟的过程中假设流动为可压缩、非定常流动.

2) 点火前,密闭容器内四氟乙烯与空气均匀混合,混合气体满足气体状态方程.

3) 四氟乙烯爆炸过程为单步不可逆反应过程.

4) 四氟乙烯爆炸过程为绝热过程,不考虑密闭空间与外界的热交换.

四氟乙烯爆炸过程中各状态参数遵循质量守恒、动量守恒和能量守恒以及化学反应定律.控制方程的通用形式[12]为

(1)

式中:t为化学反应时间;ρ为流体密度的时均值,kg·m-3;φ为通用变量的时均值;u为速度的时均值,m·s-1;Γ为φ的湍流输运系数;Sφ为针对不同φ的源项.

对于气体燃烧或爆炸等快速而剧烈的化学反应,过程中燃料质量分数满足:

(2)

式中:uj为j坐标轴方向的质点运动速度,m·s-1;xj为在流体物质中第j坐标轴方向移动距离;Γfu为燃料输运特性的湍流耗散系数;wfu为燃料气体的质量分数;Rfu为气体体积燃烧速度,m3·s-1.

湍流模型采用基于Boussinesq假设的双方程k-ε模型.化学反应过程基于组分输运模型的EDC概念模型,化学反应机理为

(3)

采用有限容积法求解计算区域,利用Simplec算法(即协调求解压力耦合方程的半隐式方法)来处理压力-速度耦合问题.计算时间步长取0.001s.

1.3 材料物性定义

四氟乙烯是一种无色无味的气体,燃点为620 ℃,在常温常压下与氧气能形成爆炸性混合气体,爆炸极限体积分数为10%~60%.由于Fluent材料数据库内没有四氟乙烯与氟光气,所以需要对其进行自定义.

1) 四氟乙烯的性质.密度为4.132 3kg·m-3,比定容热容为810.7J·(kg·K)-1,热导率为0.015 0W·(m·K)-1,动力黏度为1.41×10-4Pa·s-1,标准状态焓为-6.48×105kJ·mol-1,标准状态熵为300.12kJ·(mol·K)-1.

2) 氟光气的性质.密度为 2.727 3kg·m-3,比定容热容为1.352kJ·(kg·K)-1,热导率为0.013 1W·(m·K)-1,动力黏度为1.52×10-4Pa·s-1,标准状态焓为-6.38×105kJ·mol-1,标准状态熵为258.80kJ·(mol·K)-1.

3) 化学反应定义.四氟乙烯爆炸反应活化能为143.89kJ·mol-1.

2 模拟结果及分析

2.1 压力动态变化分析

图2为四氟乙烯爆炸发生后100ms内监控点压力随时间变化曲线.

图2 反应器内监控点压力-时间关系曲线

由图2可知压力动态变化过程可以划分为3个阶段:在发生点火后20ms内是压力相对平缓区,此时监控点压力上升速率相对缓慢,这是由于点火初期燃烧为层流燃烧,燃烧速度较慢,火焰以球状结构一层层向外传播;约20ms后,由于火焰接触壁面及气流扰动,湍流程度增强,燃烧速度增大,压力上升速率较大,压力迅速增加;随后四氟乙烯全部反应完毕,压力趋于稳定,压力最大值约为608.000kPa.

2.2 温度动态变化分析

图3为反应器内监控点温度-时间关系曲线.由图3可知温度动态变化过程也可以划分为3个阶段:在点火初期,由于化学反应较慢,温度缓慢上升;在点火20ms后,由于前期反应释放的能量越来越多,不断加热未燃区气体,化学反应速率加快,温度上升速率明显增大;之后由于反应为绝热过程,所以温度没有发生下降,基本维持稳定,温度最大值约为2 000K.

图3 反应器内监控点温度-时间关系曲线

2.3 试验与理论验证

2.3.1试验验证

根据文献[11],在同等试验条件下,四氟乙烯爆炸时产生的最高压力为578.000 kPa.对比试验结果可以发现,本研究的模拟值略高于试验值,这可能是由于四氟乙烯的爆炸模型反应器内部为绝热状态,温度的升高导致了反应速率增大.而试验情况下,反应器壁面具有散热作用,所以模拟结果的压力值偏大.

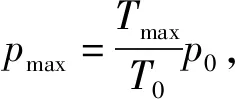

2.3.2理论验证

容器内气体爆炸时的压力和温度可以通过理论推导进行计算.四氟乙烯爆炸时的化学反应方程式为

(4)

根据文献[13],爆炸反应为恒容升温过程,忽略壁面及流体内部做功,同时与外部环境没有热交换.则燃烧产生的热量全部用来升高生成物的温度,爆炸前后热力学能和物质的量没有发生变化,存在如下等式:

ΔH=∑ncvΔT,

(5)

通过对比2种方法的结果可知,模拟结果的温度与压力最大值与试验值、理论值之间的差值都在合理的范围内.故四氟乙烯爆炸的模型具有可靠性.

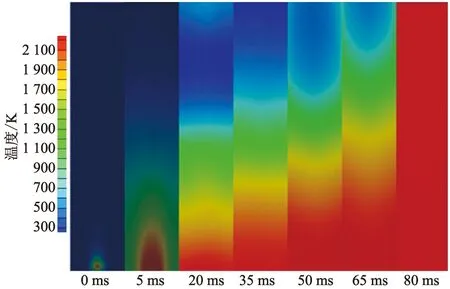

2.4 反应器内部火焰特性分析

反应器内部四氟乙烯爆炸时,在不同时刻纵向中心平面的温度场如图4所示.

图4 反应器内温度场变化

由图4可知:在中心位置点火后,火焰面以半球面向四周扩散,燃烧反应放出的热量加热周围的未燃混合气;当温度升高至着火点后开始燃烧,从而形成新的燃烧层面.在整个过程中,爆炸场可划分成3个区域,即红色已燃区、黄色燃烧区和蓝色未燃区[14].由图4可以明显地看出: 在已燃区温度较高,云图颜色更深;在已燃区外部,气体被加热,且温度由内向外梯度递减,直至最外面的环境温度,温度等高线呈球形.随着火焰的前锋传播至壁面,在壁面作用下,50 ms时火焰被横向拉伸,形成了平面火焰,火焰面积衰减至最小.随后火焰受到了更加显著的拉伸作用,在50 ms火焰锋面厚度增大并出现反转,火焰面由原来指向未燃区变为向已燃区凹陷的形状.随着火焰进一步传播,在65 ms出现了典型的Tulips火焰,即火焰前锋向火焰传播方向凹陷反转的形态[15].这一火焰形态继续传播,直到反应器内四氟乙烯反应物全部反应完成,温度场在80 ms时趋于均匀.

2.5 反应器内部压力场分析

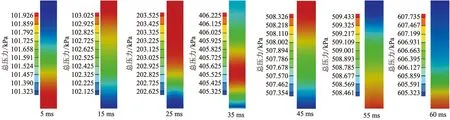

反应器内部四氟乙烯爆炸时,在不同时刻纵向中心平面的压力场如图5所示.

图5 反应器内压力场变化

由图5可知,在中心位置点火后,由于燃烧放出的热量加热附近未燃区域的气体,使得周围气体不断膨胀,形成初始点火源附近的高压区.由于压力波传播速度较大,在15 ms时即完成了第1次传播,这时的压力图中还没有出现明显的平面波状结构.经过2次传播后,在35 ms时,伴随着化学反应速率的加快,出现了明显的压力波平面结构.压力波的传播也更加迅速,反应器内的整体压力增加,压力波在反应器内垂直上下震荡[16].在55 ms之后,由于此时火焰燃烧区域已从反应器下部传递到上部,反应器上部化学反应释放热量产生的高压不断地传递到下部,高压区域厚度也在不断因压缩而变薄.随着燃烧继续,反应物逐渐消耗完毕,反应器内压力场最终趋于均匀,并达到最大值.

3 结 论

1) 笔者建立了四氟乙烯反应器爆炸模型,模拟计算得到爆炸的最高温度为2 000 K,最大压力为608.000 kPa.该模型可为模拟工业级四氟乙烯反应设备爆炸情景提供借鉴,同时可节约试验研究成本,提高安全性.

2) 基于Fluent软件的模拟计算方法,能预测并实时三维展示四氟乙烯爆炸后空间各部位爆炸特性参数的动态变化规律,在事故发生过程的推演和四氟乙烯反应设备结构抗爆情景的模拟方面具有重要应用价值.