碲对Y1Cr13 易切削不锈钢中硫化物改质的工业研究

2022-11-05吴良平付正刚周茂华王建强谢剑波付建勋

吴良平,付正刚,周茂华,王建强,谢剑波,付建勋, *

(1.上海大学材料科学与工程学院先进凝固技术中心,省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444;2.攀钢集团四川长城特殊钢有限责任公司,四川 江油 621000)

0 引言

不锈钢具有耐腐蚀、耐高温等优良特性,被广泛应用于各个领域,因此其消费量每年都在不断增加[1]。Y1Cr13 又称416 不锈钢,是一种硫含量较高的易切削不锈钢,主要用于电机、电气元件的生产[2-3],由于钢中含有大量的硫化物,而这些硫化物具有良好的变形能力,在轧制过程中沿轧制方向延展成长条状,过细的硫化物降低了切屑的断屑性,并恶化钢材的横向性能[4-7],还容易导致轧制过程劈头开裂的发生。因此,有必要对硫化物的形态进行调控,将硫化物形貌向椭球状方向调控。

目前,向钢中添加碲元素对硫化物进行改质处理被认为是控制硫化物形态的有效途径。Katoh等[8]研究了钢中碲含量对轧制后硫化物长宽比的影响,发现当Te/S 值通常小于0.2%时,钢中的所有碲均有效地作用于MnS 的球化。张硕等[9]研究发现向钢中添加一定含量的碲元素,会在MnS 硫化物的表面形成碲、锰、铁的复合相。李杰等[10]研究发现303Cu 不锈钢中加入碲,可以减少小尺寸夹杂物的数量,增多大尺寸夹杂物的数量,增大夹杂物平均等效直径和平均面积,夹杂物和基体的硬度均先增大后减小。Zheng 等[11]通过在1 600 ℃下向钢液中加入不同量的碲,研究了碲对硫化物形成的影响,发现凝固期间和凝固后分别形成了粗晶和细晶硫化物,这两种类型都显示出链状模式。Shen 等[12]研究了碲在易切削钢中的应用,对Te 对MnS 硫化物的改性规律进行了总结和阐述,结果表明,当钢中加入少量的Te,可以显著降低钢中硫化物的长宽比,提高球化率。Wu 等[13]研究了Te 对MnS 硬度的影响,结果表明,Te 的添加可以提高MnS 的硬度,因此添加Te 后的MnS 在轧制过程中更不易变形,依然可以保持良好的形态,有利于提高轧材的成材率。Xie 等[14]研究了Te 对Y1Cr17 不锈钢中含碲固溶体形态和成分特征的影响,结果表明,Te 使夹杂物沿晶界分布且尺寸增大,降低了固溶体中Nb 和Fe的含量,提高了Cr 的含量,对含Te 固溶体中S 的含量有很大的影响。但目前碲改质处理缺乏大规模工业试验的相关报道。

由于某钢厂生产的Y1Cr13 不锈钢中硫化物形态控制水平较低,导致了轧材劈头开裂、切削性能差等问题。因此,笔者通过向Y1Cr13 不锈钢生产工艺中添加碲开展工业试验研究,以改质钢中硫化物夹杂的形态,并进一步提升钢的切削性能。借助金相显微镜、扫描电子显微镜,Image-Pro Plus 图像分析软件等手段分析了钢中夹杂物的形态和分布,并研究了碲对Y1Cr13 不锈钢改质的效果,以及开展了切削试验研究。

1 试验材料与方法

1.1 试验材料

Y1Cr13 易切削不锈钢的生产工艺为:40 t 电炉→AOD→LF→连铸→轧制,在LF 精炼末期,向钢中添加含碲包芯线进行硫化物改质。1#、2#、3#试样为含碲易切削钢盘条,碲含量为0.0110%,化学成分见表1,碲含量为北京钢研纳克国家钢铁材料测试中心检测。相同工艺不含碲的盘条为原样。图1为工业试验喂线的现场照片及包芯线。

图1 工业加碲试验现场(a)和含碲包芯线(b)Fig.1 Industrial test pilot (a)and the Te-containing cored wire (b)

表1 试验钢的主要化学成分Table 1 Main chemical compositions of the experimental steels %

1.2 硫化物测试及切削试验

原样轧材的断面尺寸为Ø16mm,1#样为Ø16 mm、2#为Ø8 mm 和 3#样 为Ø5.5 mm,按GB/T10561-2005《钢中非金属硫化物含量的测定》对试样进行取样,对观察面进行打磨、抛光、烘干后,采用蔡司金相显微镜(OM)结合Image-Pro Plus 专业图像分析软件对硫化物进行评级及统计,采用SEM 和EDS 对试样中典型硫化物的形貌和成分进行分析。

切削试验取四个试样的盘条进行测试,切削设备为C61320 型车床,其中61 代表卧式机床,320 为最大加工件回转直径,试验刀具为YW2 硬质合金机夹式车刀。先将轧材车去外皮,然后在不同切削转速参数下进行车削试验,每次切削后收集切屑并对切削后的轧材表面粗糙度进行检测,检测标准采用日本JIS94 标准。表面粗糙度测量原理为:检测时金刚石仿形探头在检测表面上移动,然后将探头的移动转换为电信号的波动,通过放大器将试样表面形貌记录下来,最终形成表面粗糙度曲线图和相应的数值。本次检测表面粗糙度探头移动速度为0.50 mm/s,每段移动距离为0.8 mm,评定长度为4.0 mm。

2 结果与讨论

2.1 碲对硫化物评级的影响

A 类硫化物评级是钢中品质的一个重要判断指标,分别对Y1Cr13 不锈钢原样及碲改质的不同规格轧材中A 类硫化物进行评级,具体分析碲对硫化物改质的工业效果。

根据国家标准GB/T 10561-2005/ISO 4967:1998(E),对轧材原样和碲改质后的轧材试样中A 类硫化物分别选取20 个100 倍视场进行国标评级,且由于Y1Cr13 不锈钢属于高硫易切削不锈钢,采用德国标准DIN 50602-1985 评级方式更为准确。按GB/T10561-2005《钢中非金属夹杂物的测定》进行制样,在光学显微镜100×的放大倍数下拍照20张,选取最恶劣的一张金相照片与图谱进行比对,为了更好地与黑白图谱标准比较,采用ImageJ 图像处理软件对金相照片进行了黑白翻转,得到各试样的评级结果如图2 所示,各样品的综合评级结果如表2所示。

图2 最恶劣视场下金相照片及对应图谱Fig.2 Metallographic photos and corresponding maps under the worst viewing field

表2 Y1Cr13 不锈钢原样及碲改质轧材A 类硫化物评级对比Table 2 Grade of type A inclusions in Y1Cr13 stainless steel and Te modified rolled bars

未改质原样中硫化物细系总长度在1 956~2 666 μm,粗系总长度在998~1 630 μm。按照国标最恶劣视场作为评级的原则,未改质原样评级为细系5.5级,粗系4.5 级。工业试验进行碲改质后,1#样轧材中硫化物细系总长度在570~824 μm,粗系总长度在814~1 581 μm,2#样轧材中硫化物细系总长度在735~1 505 μm,粗系总长度在918~1 512 μm,3#样轧材中硫化物细系总长度在534~1 125 μm,粗系总长度在476~854 μm。

对比未改质原样轧材和碲改质工业试验后的轧材硫化物国标和德标评级,可以看出,适量碲的添加明显改善了硫化物的形态,粗系和细系评级均降低,硫化物德标评级由原来的3-1 级降低到2-2 级。

2.2 碲对硫化物形态的影响

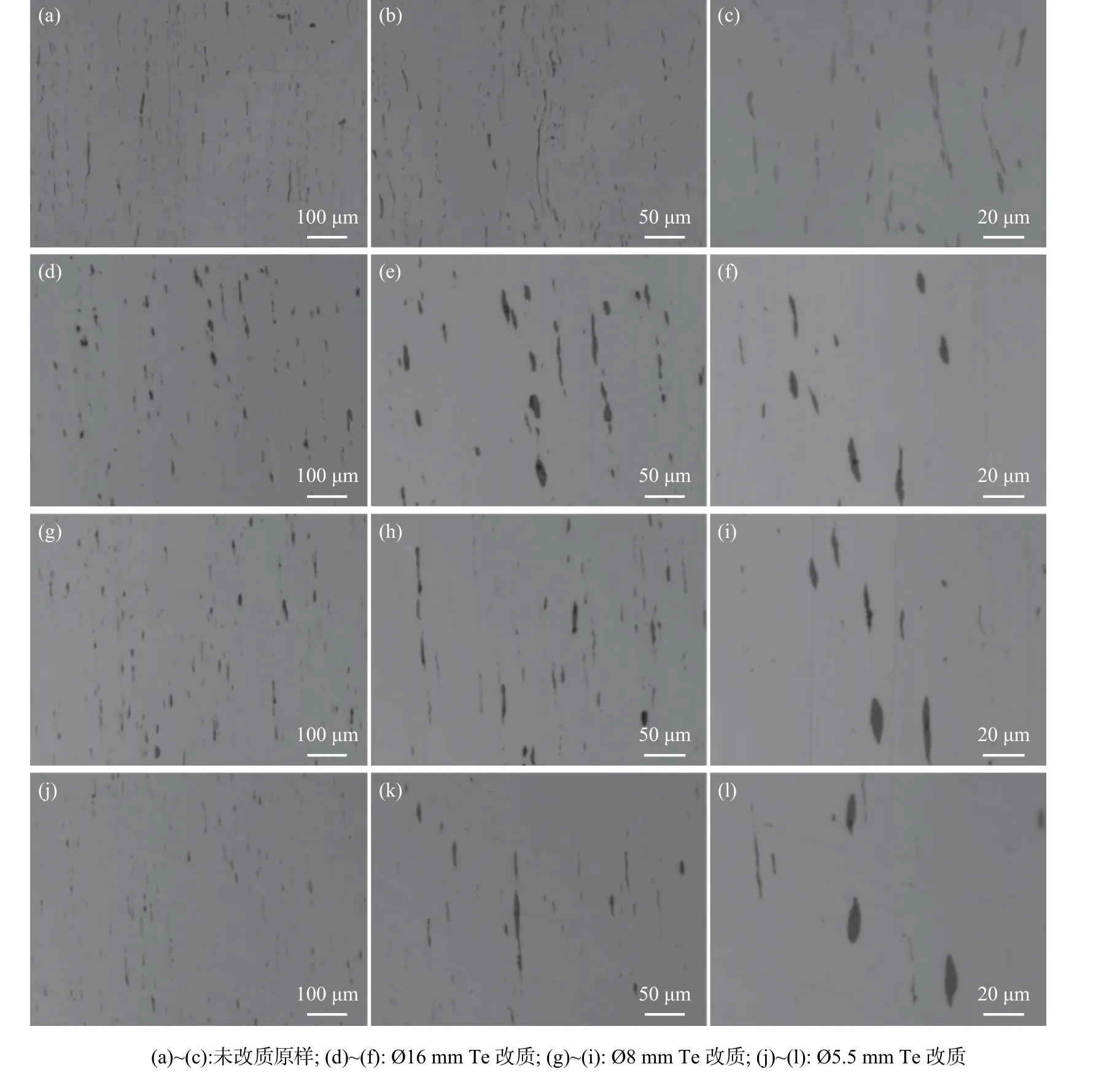

利用金相显微镜观察硫化物形貌并拍照记录,在×100、×200 和×500 视场下对钢中的硫化物进行观察和检测,图3 为未改质的轧材原样和不同直径Te 改质轧材中典型硫化物不同倍数视场下的金相照片。从图3 中可以看出,在轧制状态下,其中轧材原样中硫化物多为细长条状,1#样、2#样和3#样为碲改质后不同规格的轧材试样,碲改质后的同规格1#样与未改质的轧材原样相比,硫化物多呈椭球状或纺锤状分布,长条状硫化物大大减少,硫化物分布更加细小弥散和均匀,随着轧材直径的减小,轧制压缩比增大,理论上硫化物变形量增大,但2#样和3#样中硫化物仍能保持良好的形态,说明碲改质后的轧制过程中,硫化物的抗变形能力增强,硫化物的形态得到了很大改善。

图3 不同倍数下四个轧材试样中典型硫化物夹杂的金相照片Fig.3 Metallographic photos of typical sulfides in four rolled bars at different magnifications

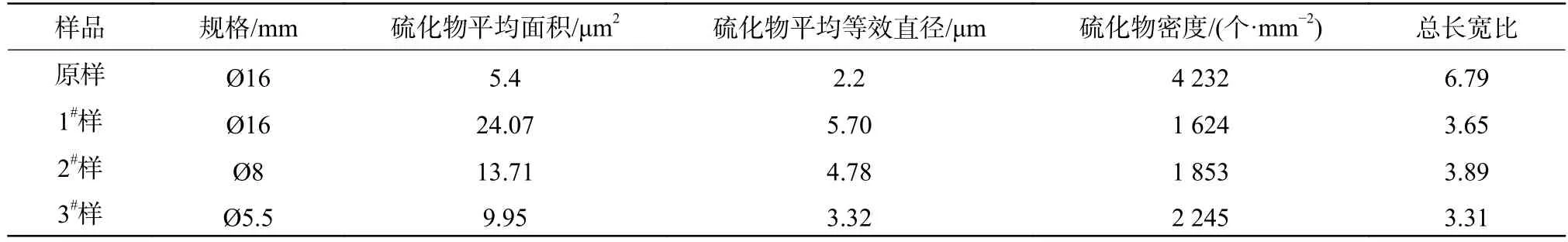

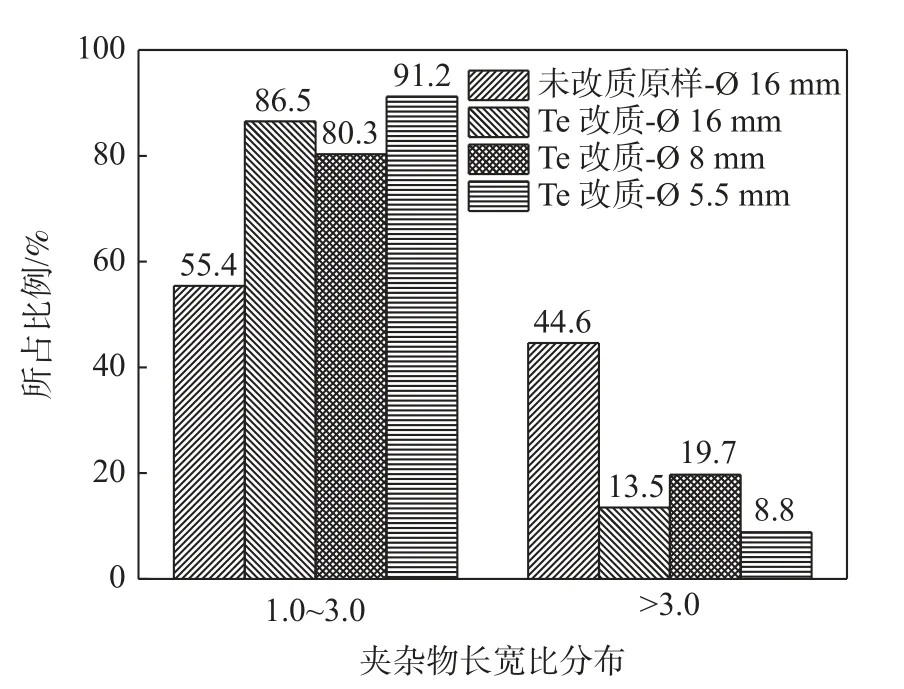

利用IPP 6.0 软件对各试样中硫化物的尺寸、数量及长宽比等进行统计,结果如表3 及图4 所示。分析图表可知Te 改质直径为16 mm 轧材的硫化物的平均面积与等效直径均大于未改质直径为16 mm 的轧材,表明Te 具有粗化MnS 的作用。未改质原样总长宽比为6.79,Te 改质后的1#样、2#样和3#样总长宽比分别为3.65、3.89 和3.31,说明Te改质后硫化物总长宽比降低,并且Te 改质后轧材中长宽比在1~3 的硫化物所占的比例与未改质轧材相比也均有所提高,从图4 可以看出碲改质轧材中硫化物长宽比主要分布在3 以内,长宽比小于3的硫化物所占比例分别为86.5%、80.3%和91.2%,形态趋于短粗条状;相比而言,未改质轧材中硫化物长宽比较大,其中硫化物长宽比分布在3 以内的夹杂物占比为55.4%,长宽比大于3 的夹杂物占比为44.6%,较碲改质轧材多,表明Te 改质后轧材中球状或椭球状硫化物增加,有利于降低对钢材横向性能的影响。

表3 轧材硫化物统计Table 3 Statistics of the inclusions in the rolled bars

图4 轧材硫化物长宽比Fig.4 Aspect ratio of inclusions in the rolled bars

利用扫描电子显微镜观察硫化物形态,如图5所示,未改质原样中硫化物为灰色硫化物,大多呈细长条形,尺寸在20~30 μm 左右,在Te 改质后,轧材中硫化物主要为灰色硫化物和复合硫化物,灰色硫化物呈椭球形或纺锤形,尺寸在10~20 μm 左右,分布弥散,说明在轧制后,不同直径轧材中的硫化物均能保持良好的形态,复合硫化物为白色物质附着在灰色硫化物的两端。

图5 四个轧材试样中典型硫化物夹杂扫描照片Fig.5 SEM images of typical sulfides in four samples

利用能谱对四个试样中典型硫化物进行分析,如图6 所示。由图6 可知,未改质原样为MnS 夹杂物,在Te 改质后,MnS 周围析出MnTe,形成MnSMnTe 复合夹杂物。

图6 四个轧材试样中典型硫化物能谱Fig.6 EDS analysis of the typical sulfides in four rolled bars

2.3 碲改质对切削性能的影响

目前,评价切削性能的指标主要包括:刀具切削寿命、刀具的断屑性(切屑形貌)、表面光洁度。刀具的切削寿命往往需要长时间的切削才能测定,由于本试验在实验室进行,无法进行长时间切削来测定刀具的切削寿命,故采用刀具的断屑性和表面光洁度来评价碲改质对切削性能的影响。

对未改质原样轧材和碲改质轧材进行切削,切削参数为:转速依次为180、360 r/min 和560 r/min,切削深度ap=1.0 mm,进给量f=0.10 mm/r,在切削过程中收集切屑,切屑形貌如图7、8 所示。

图7 未改质原样轧材不同转速下的切屑形貌Fig.7 Chip morphologies of the rolled bars at different cutting speeds

图8 碲改质轧材不同转速下的切屑形貌Fig.8 Chip morphologies of the Te-modified rolled bars at different cutting speeds

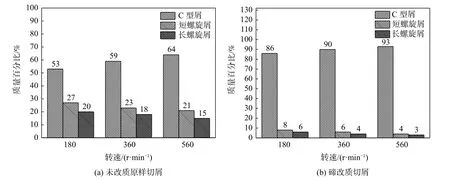

由图7、8 可知,改质前后C 型屑的比例都随着转速的增加而增加,且相同转速下,碲改质后能够降低切屑长度,并增加了C 型屑的比例,切屑长度越长,说明钢材在切削过程中排屑能力越差,由于切削时切屑热量主要是由切屑带走,所以切屑长度越短,说明钢材越易切削,碲改质后钢材的切屑长度均较未改质处理短,所以碲改质处理能够增加钢材的切削加工性能。

为了对切屑进行细致的分析,接下来对切屑进行分类,从切屑形貌可以发现,切屑大致分为三类:长螺旋屑(>2 圈)、短螺旋屑(≤2 圈)、C 型屑,如图9 所示,其中长螺旋屑容易缠绕在刀具上,划伤工件表面或损坏刀具,切削过程应避免此类屑的形成。短螺旋屑也是一种相对较好的屑形,切屑的产生比较平稳且易于清除,一般在精加工时要求形成该类屑形。C 型屑是一种非常好的切屑形状,该类切屑容易排出,而且不会对工件表面产生影响。本次切削试验对轧材切削性能的评判主要以C 型屑为主。

图9 切屑的类型Fig.9 Chip types

为了更准确地分析切屑形态对切削性能的影响,对上述不同类型的切屑进行分类后统计该类型屑所占的质量百分比,其统计结果如图10 所示。从图10 可以看出,碲改质前后切屑的形状主要为C型屑,转速在180、360 r/min 和560 r/min下,未改质原样轧材切屑中C 型屑的比例依次为53%、59%、64%,碲改质轧材切屑中C 型屑的比例依次为86%、90%、93%,在相同转速下,碲改质轧材的C 型屑比例均明显增加,说明碲的添加可以提升工件的切削性能。

图10 未改质原样和碲改质切屑的统计结果Fig.10 Statistical results of unmodified sample and the Te-modified chip

结合切屑形态和切屑统计结果可以看出,在切削速率为180、360 r/min 和560 r/min下,碲改质后C 型屑的比例均较未改质的高,所以碲的添加使轧材的切削性能得到了改善。

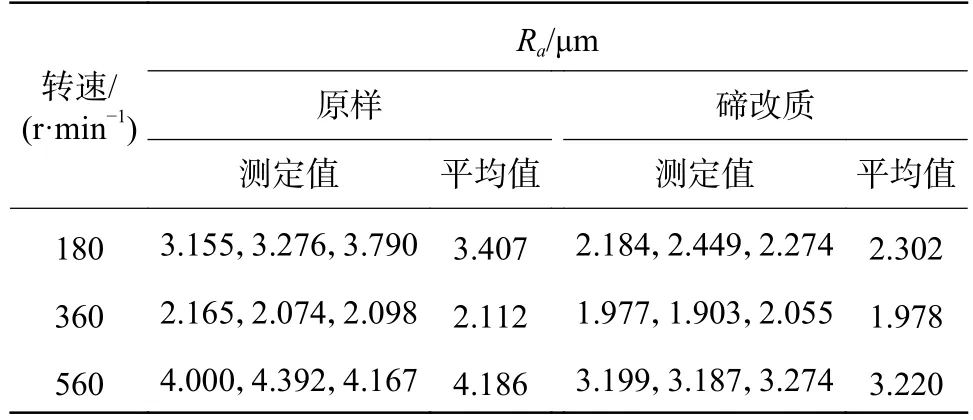

使用表面粗糙度测量仪对切削试样的表面光洁度进行测量。工件表面形貌的粗糙度为Ra、Ry、Rz,其中Ra为在测量长度L内轮廓偏距绝对值的算术平均值,Ry为测量长度L内最高点和最低点之间的距离,Rz为在测量长度内5 个最高点的平均值与5个最低点的平均值之和。结合实际生产,本次试验选取Ra作为表面粗糙值的比较对象。对每个切削后的试样表面测量三个点的表面粗糙度并求取平均值,不同转速下表面粗糙度的值如表4 所示。

表4 切削钢表面粗糙度统计Table 4 Statistics of surface roughness of the machining steels

由表4 中数据可以发现,工件表面粗糙度值均在560 r/min 时最大,在360 r/min 时最小。当进给量f=0.1 mm/r、切削深度ap=0.5 mm时,转速在180、360 r/min 和560 r/min下,碲改质后的轧材表面平均粗糙度Ra值均小于原样轧材,说明碲改质后的轧材在切削后轧材表面光洁度较好,原样轧材表面光洁度不如碲改质轧材。因此,在相同表面粗糙度的要求下,未改质原样轧材的加工效率不如碲改质后的轧材,从而切削加工性能不如碲改质后的轧材,说明Te 改质之后的Y1Cr13 不锈钢具有优良的切削性能。

有研究表明,加入到钢水中的Te 能迅速包围在MnS 夹杂周围,生成规则圆整的MnS+MnTe 共生物,使硫化物形态改善并弥散均匀地分布于钢中,破坏了金属基体的连续性,使切屑易于碎断,进而使得钢的切削加工性得到极大的改善[15]。

3 结论

1)碲改质工业试验结果表明:碲改质后硫化物大小、数量、分布、形貌明显优化;硫化物评级由未改质前的3-1 级下降到了2-2级,硫化物评级得到了显著提升;未改质轧材中的硫化物纺锤率为55.4%,总长宽比为6.79,碲改质轧材中的硫化物纺锤率分别为86.5%,80.3%、91.2%,总长宽比分别为3.65、3.89 和3.31;说明碲改质后的Y1Cr13 不锈钢中硫化物纺锤率提高,硫化物形态得到改善。

2)切削试验中当转速在180、360 r/min 和560 r/min下,进给量f=0.10mm/r,切削深度ap=1.0 mm时,未改质原样轧材切削所得C 型屑所占切屑质量百分比分别为53%、59%、64%,切削后工件表面粗糙度Ra分别为3.407、2.112、4.186 μm;碲改质轧材切削所得C 型屑所占切屑质量百分比分别为86%、90%、93%,切削后工件表面粗糙度Ra分别为2.302、1.978、3.220 μm;说明碲改质后的Y1Cr13 不锈钢切削性能提高。