低铁耗冶炼对钢水中残余元素的影响及控制措施

2022-11-05李传振刘智广

周 昊,李 萍,胡 滨,李传振,刘智广

(1 山东钢铁股份有限公司莱芜分公司,山东 莱芜 271104;2 莱芜钢铁集团银山型钢有限公司,山东 莱芜 271104)

1 前言

钢铁工业的主要铁源为铁矿石,每生产1 t 钢大致需要各种原料4~5 t,能源折合标准煤0.7~1.0 t[1]。废钢是一种可循环再生资源,增加废钢的供应能力可以缓解铁矿石的供应压力,每采用1 t废钢,可相应减少消耗1.7 t 铁精矿粉,从而少开采4.3 t 铁矿石原矿[2]。目前受国内外铁矿石、铁精粉价格大幅上涨的影响,铁水价格水涨船高,而废钢作为清洁能源,如何利用废钢置换铁水,降低综合生产成本,提高钢产量,降低环境污染,成为当前企业重要的效益增长点。此种情况下,通过低铁耗冶炼,降低吨钢铁水消耗量,提高使用废钢量,即节铁增钢,成为冶金行业经营生产的方向之一。

钢厂自产废钢数量一定,入炉废钢量的增加势必要提高外购废钢量,但由于外购废钢来源广泛、用途多样、种类繁杂、成分不明确、质量不稳定,冶炼过程中导致钢水残余元素含量超标,影响钢水质量,恶化钢材性能,需要钢厂采取相关措施进行管控以期稳定钢水残余元素,减少对钢材性能的不利影响。

2 废钢

废钢指的是失去其原有使用价值的钢铁制品以及在生产、加工的过程中产生的钢铁材料边角料以及含有钢铁的废弃物等。废钢按用途划分,可分为熔炼用废钢和非熔炼用废钢。熔炼废钢按外形尺寸又可分为重型、中型、小型、统料和轻料型废钢等[3-4]。

钢铁企业所用的废钢按来源可分为自产废钢、社会废钢和进口再生钢铁原料[5]。自产废钢是指只在钢铁厂内部循环利用,不参与外部交易的废钢,例如切头切尾、注余等,这类废钢来源明确,质地较纯净,稍加分类处理即可入炉冶炼。社会废钢是指从社会上采购的废钢,来源广泛,用途多样,成分不明确,废钢回收加工企业以机械加工为主,化学成分方面仅对部分废钢进行抽检,无法对废钢依据成分进行分类。进口再生钢铁原料是指从国外购买的钢铁原料,但是在《再生钢铁原料》国家标准正式实施后,经过筛选加工后的再生钢铁原料进口量很少,与自产废钢和社会废钢量比起来微乎其微。

3 废钢中残余元素

在炼钢过程中,大量杂质元素伴随着废钢进入炼钢炉中,其中一部分杂质元素可以去除,但仍有一部分杂质元素最终将留在钢中,这一部分留在钢中的杂质(非有意添加的合金元素)统称为残余元素[6]。这些残余元素按其氧化势分为完全保留元素和部分保留元素两类。完全保留元素的氧化势低于铁,在炼钢时不参与氧化反应,最终几乎全部积存在钢中,这类残余元素包括Cu、Ni、Co、As、W、Mo、Sn、Sb。部分保留元素的氧化势与铁相近,在炼钢吹炼过程中,仅有一部分被氧化除去,这类残余元素包括S、P、Mn、Cr、C、H、N[7]。针对废钢残余元素,国内外发布的废钢标准做了相关规定。

(1)日本废钢分类标准。日本发布了废钢分类国家标准JIS G 2401—1979,按成分分5 大类:A 类为碳素钢废钢;B 类为低铜碳素钢废钢(Cu 为0.2%以下);C 类为低磷低硫低铜碳素钢废钢(P 为0.025%以下、S 为0.025%以下、Cu 为0.15%以下);D类为合金钢废钢;E类为杂用废钢。

(2)美国废钢分类标准。根据美国废料回收工业协会(IS RI)的分类标准,美国废钢分类关注残余元素Mn-1.65%、Cr-0.20%、Ni-0.45%、Mo-0.10%,当残余元素含量不超过以上百分比时,可认定为无合金元素废钢,并且要求除Mn 元素以外的所有残余元素含量之和不得超过0.60%。

(3)中国废钢分类标准。中国钢铁工业协会发布了关于废钢铁分类的国家标准GB/T 4223—2017,标准中规定,废钢的碳含量一般<2.0%,硫含量、磷含量一般≯0.050%。非合金废钢中残余元素应符合以下要求:Ni≯0.30%,Cr≯0.30%,Cu≯0.30%;除Mn和Si外,其他残余元素含量总和≯0.60%。虽然我国发布了废钢分类的国家标准,并对废钢中残余元素做了相关要求,但实际中废钢的加工分类还是以剪切、打包、压块等机械加工为主。对废钢成分分析只能做到抽检,不能做到分类管理。这种情况下低铁耗冶炼,废钢量的增加势必会造成钢水中残余元素含量的波动,最终影响产品质量。

4 废钢加入对钢水残余元素的影响

国内各大钢铁企业统计分析了低铁耗冶炼下对钢水残余元素的影响。

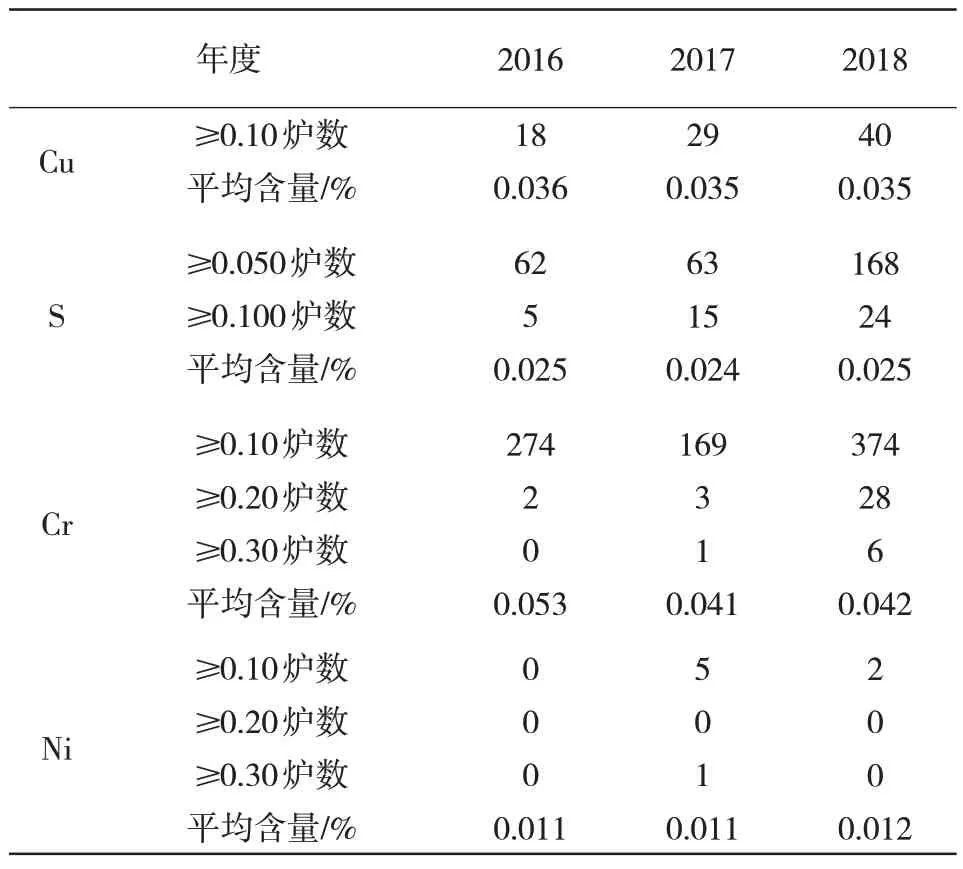

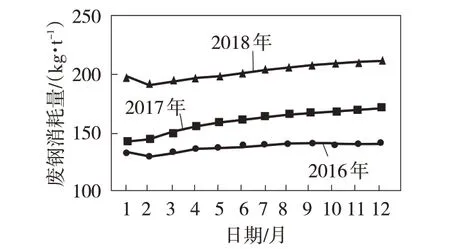

福建三钢闽光股份公司统计了2016—2018 年废钢消耗量、铁水残余元素以及钢水残余元素数据,结果如图1、表1、表2所示。图1为2016—2018年每月废钢消耗量,从中可以看出,废钢消耗量逐年增加。表1 为2016—2018 年铁水的微量元素平均含量统计,从中可以看出,铁水质量良好,残余元素含量较低。表2 为2016—2018 年钢水倒炉样成分统计,从中可以看出,钢水中残余元素Cu、S、Cr、Ni 含量超标炉次呈逐年上升趋势。通过研究推测是由于废钢消耗量增加,导致钢水中引入的微量元素超标[8]。

表1 2016—2018年铁水的微量元素平均含量(质量分数)%

表2 2016—2018年钢水倒炉样成分统计

图1 2016—2018年每月废钢消耗量

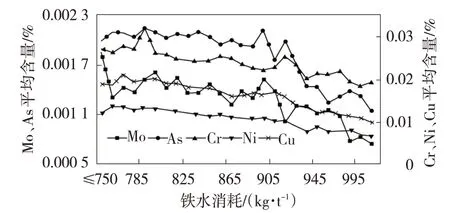

河钢集团唐钢公司由于铁水供应不足而提高废钢比,同时统计分析了钢中残余元素含量随铁水消耗量的变化趋势,结果如图2所示。随着铁水消耗的降低,废钢比的增加,钢中残余元素含量明显增加,残余元素含量总和增加了27.5%[9]。

图2 低碳钢中残余元素含量随铁水消耗的变化趋势

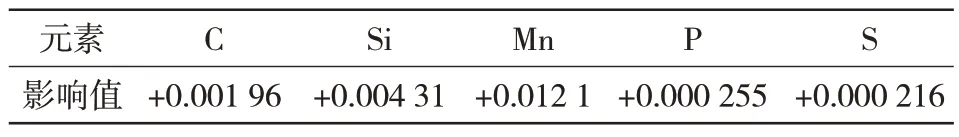

天津天钢联合特钢有限公司结合自身工艺特点,在LF 精炼加废钢(钢筋头),同时统计分析了加入1 t 钢筋头对钢水主要成分的影响,结果如表3 所示。结果表明,水中C、Si、Mn、P、S 均有不同程度增加[10]。

表3 钢筋头加入对钢水主要成分的影响(质量分数)%

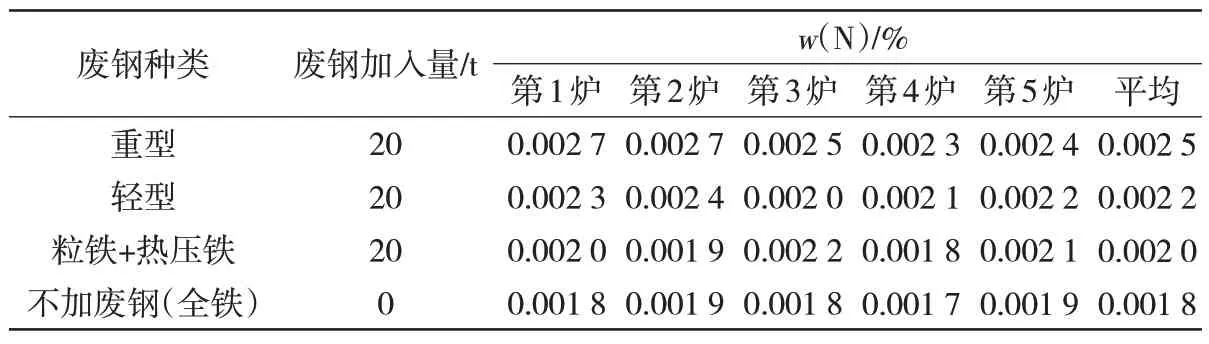

鞍钢股份有限公司研究了加入不同类型废钢对超低碳钢冶炼终点氮含量的影响,结果如表4所示。结果表明:不加废钢炉次的终点氮质量分数较低,平均含量达到0.001 8%,加入小粒度、轻薄废钢有利于氮含量的控制,可以将终点氮质量分数控制在0.001 8%~0.002 2%,加轻型废钢炉次钢中氮质量分数在0.002 0%~0.002 4%,加重型废钢炉次钢中氮质量分数在0.002 3%~0.002 7%[11]。

表4 废钢种类对终点氮含量的影响

5 控制措施

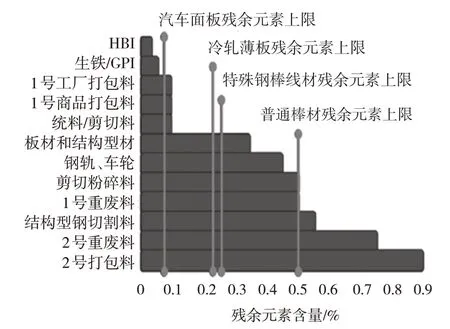

图3 为国际钢铁协会(IIMA)展示的各种钢铁产品的典型残余元素要求,可以看出,不同类型的废钢其残余元素含量差别很大。从图中还可以看出,各钢种可接受的残余元素也是不同的。国内各钢铁企业普遍依据废钢来源、废钢类型进行分类管理,同时改善优化废钢配加模型来应对低铁耗冶炼下钢水残余元素的波动。

图3 国际钢铁协会(IIMA)展示的各种钢铁产品的典型残余元素要求

福建三钢针对低铁耗冶炼下残余元素Cu、S、Cr、Ni含量超标问题,通过制定废钢分类措施、建立钢水质量预警机制、加强异常废钢检验并建立异常废钢档案、加强废钢杂质化验、集中管理残余元素含量超标废钢等措施,2019 年1—10 月钢水中Cu、S、Cr 超标月平均炉数较2018 年分别降低了56.67%、65.07%、59.72%,Ni 成分超标月平均炉数较2018年稍有上升。

河钢唐钢针对低铁耗冶炼下残余元素含量总和增加的问题,采取废钢分类管理,按照废钢来源、质量等因素将废钢细分为20 种,通过冶炼不同钢种时配加不同类型废钢,要求高的重点产品使用厂内自循环废钢,船板等产品以优质特级破碎料以及一类重型废钢为主,普通产品使用合格的全类型废钢,使钢水中残余元素含量降低,产品质量稳定。

天津天钢联合特钢针对LF精炼加钢筋头后钢水主要成分增加问题,通过对不同批次废钢成分化验并分类配加,按照钢种合金成分中下限进行冶炼,避免了废钢加入对钢水成分合格率的影响。

马钢在生产洁净钢特别是IF钢时,通过加强废钢管理,即外购废钢根据种类、自产废钢根据工序出处分类堆放并根据钢种要求进行配加,使IF钢中的残余元素含量得到了有效控制,钢水中Cr+As+Cu+Sn+Mo+Ni≤0.03%[12]。

莱钢依据钢种配加不同类型废钢,对成品[S]要求<0.005%的钢种,原则上100%使用自产优质废钢,若自产优质废钢资源紧张,可考虑外购优质废钢的使用;对走LF 路线、成品[S]要求>0.005%的普通钢种,以普通废钢为主;优质钢种或走RH路线的普通钢种,原则上使用自产优质废钢或外购优质废钢;合金废钢实行废钢专用,优先应用于有Cu、Ni、Mo等要求特殊钢种;冶炼对Cu、Ni、Mo等残余元素有严格限制的钢种时,严禁使用合金废钢。

6 废钢智能分类技术

在钢铁厂自产废钢量保持稳定的情况下,低铁耗冶炼势必会加大社会废钢的采购使用量,废钢智能分类技术应运而生。国内镭目公司开发了废钢智能判级系统,通过内置智能自适应算法,不仅能完成整车规整料型的评级工作,也能实现多厚度、混搭料型的精准测算和评级扣重工作,大大降低了操作人员的劳动强度,促进了废钢检验工作的安全、精准、高效运行。但当前废钢智能分类技术主要集中在料型方面,涉及废钢成分进行智能分类的研究还很少,有少数钢铁企业通过采用手持式XRF和LIBS 分析仪进行废钢成分抽检,显然这种检测方法并不适合大规模废钢成分检验。

北京科技大学程树森教授课题组率先将机器视觉及机器学习技术与LIBS 技术相结合,针对废钢锈层、废钢镀层以及废钢中合金元素智能分类技术进行了探索性研究,其中废钢合金元素智能分类研究了基于LIBS技术利用定标法和自由定标法对低合金钢和高合金废钢进行快速定量检测,为以后工业化应用奠定了基础[13]。

7 结语

在环保政策趋紧、碳排放限制增强的态势,以及铁矿石和焦炭价格高启的情况下,各大钢企均面临限产、控制碳排放的问题,低铁耗冶炼已成为大势所趋。为应对炼钢过程中废钢消耗量增加引起的钢水残余元素波动甚至是超标,国内各大钢铁企业重视废钢的分类、利用和管理,通过区分自产废钢、外购废钢,冶炼不同钢种配加不同废钢进行钢水成分控制。同时,废钢智能分类技术的需求也越来越明显,这促使各大高校、钢铁企业在废钢成分智能检测方面的研究,加快了工业化应用的步伐。