热轧生产线推床侧导板装置改造

2022-11-05栾宜强许海涛

刘 涛,栾宜强,许海涛

(山东泰山钢铁集团有限公司,山东 济南 271100)

1 前言

泰钢不锈钢热轧生产线主要生产400系不锈钢,在炉卷轧机入出口、F0夹送辊前、精轧机入出口处都设有推床侧导板装置,其主要作用是将钢带推正,导入轧机。推床侧导板装置上安装衬板,在轧制过程中推床衬板与钢带边部接触,易造成衬板磨损,衬板更换频繁,费时费力。由于400系不锈钢钢质较软,在生产时还会粘结在衬板上压入钢带,引起钢带表面质量缺陷。鉴于以上状况,对推床侧导板装置实施改造,将衬板改造为辊轮结构。

2 工艺流程

炼钢生产的合格连铸板坯经称重、核对坯号后进入步进式加热炉加热,根据生产品种和工艺不同,将板坯加热至1 100~1 270 ℃。加热好的板坯经出炉辊道送至粗轧机前高压水除鳞装置,清除连铸和加热过程产生的一次氧化铁皮,然后进入粗轧机轧制。粗轧机由立辊轧机和四辊轧机组成,板坯在四辊轧机上轧制5~7道次,将板坯轧制成厚度为25~34 mm的中间坯。由粗轧机轧出的中间坯,经过中间辊道进入精轧区,经切头、切尾后进入精轧除鳞机去除二次氧化铁皮后,由推床侧导板装置推正后进入炉卷轧机进行3~5道次可逆轧制,轧制成厚度为5~10 mm的钢带。然后经F0推床侧导板装置推正后进入F0夹送辊,经F1推床侧导板装置推正后进入3座精轧机组进行连续轧制,轧制速度最高为13.2 m/s。精轧完成后,钢带经过层流冷却,根据钢种采用不同的冷却方式及冷却工艺冷却后,送至卷取机卷取。钢卷经自动打捆机打捆后,步进运输至钢卷库内冷却堆放,以供不锈钢冷轧厂原料。

3 缺陷分析及控制

推床侧导板装置主要由油缸、推床本体、对中推板和衬板组成,衬板材质为16Mn耐磨钢板,安装在对中推板上,为可拆卸部件。在轧制过程中,为保证钢带中心与轧机中心重合,推床衬板要与带钢边部接触,产生摩擦,造成衬板磨损。由于摩擦频繁,需3 d更换1次衬板,且每次更换用时较长,严重影响了生产效率。因400系不锈钢钢质较软,与衬板摩擦过程中产生钢带边部滑落粘接在衬板上,轧制过程中粘接物脱落,压入钢带表面,引起钢带表面质量缺陷,影响钢带质量。

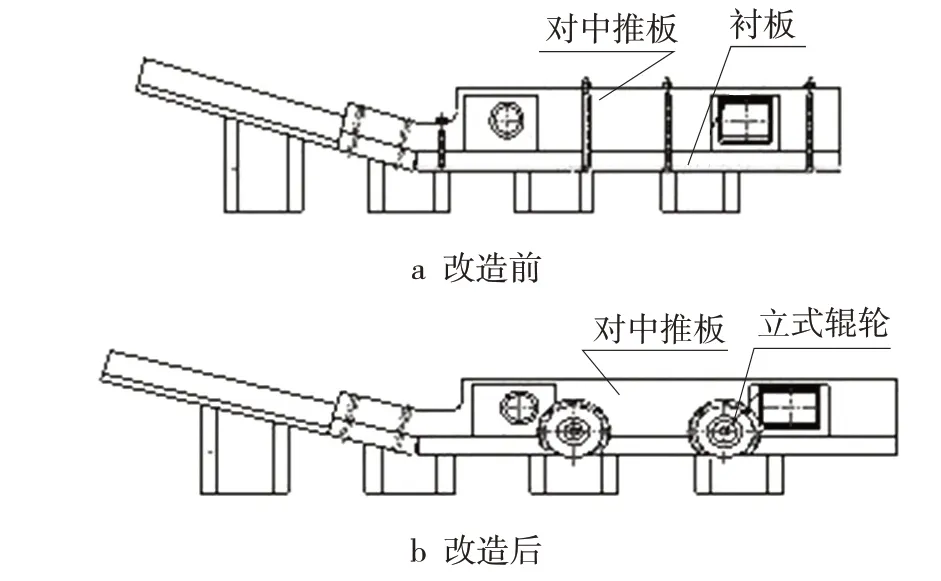

对推床侧导板装置的对中推板和衬板结构形式进行改进设计,取消衬板,将衬板改为立式辊轮。推床侧导板装置的工作原理发生根本变化,结构形式由钢带与衬板的面接触滑动式摩擦,改为钢带与辊轮外缘点接触滚动式摩擦,减小了钢带边部轧制时的剧烈摩擦冲击。推床侧导板装置改造前后结构对比如图1所示。

图1 推床侧导板装置

原衬板采用16Mn耐磨钢板加工而成,改进后立辊轮辊身采用42CrMo锻件+特殊堆焊,表面强化采用激光熔融处理,硬度达到60±2 HRC;轴头采用高强度低合金钢锻件,并经调质处理,充分考虑了实际工况的适应性,耐磨性能可大大提高。改进后,辊轮辊面的失效形式为疲劳压痕,平均每半月更换1次,可有效降低操作人员的劳动强度,提高设备作业率。同时辊轮设计时充分考虑了现场的易维护性,可整体更换,在线拆装时间不超过20 min,一般可利用检修时间更换。

4 结语

此项目实施后,结合国内同行业侧导板改造方案,首先对炉卷轧机入出口推床侧导板装置实施辊轮改造,通过近1 a时间的试用,效果显著。随后又在此基础上,先后对F0夹送辊和F1精轧机入口处推床侧导板装置进行了改造,并上线使用。自改造后不再更换、焊补衬板,每年可减少不锈钢钢带降级品24卷,年增加利润339.41万元。