S120变频器在2 725 m3高炉探尺的应用探讨

2022-11-05王应伟

王应伟

(广西盛隆冶金有限公司,广西 防城港 538000)

1 前言

在高炉生产过程中,冶炼操作人员通过探尺来探测高炉内矿石和焦炭等原料的料面位置,以了解判断炉内料面情况及炉况,从而控制矿石与焦炭等物料向炉内布料,因此探尺的可靠运行是高炉顺利运行的前提和保障。

高炉探尺控制方式是交流变频矢量控制,采用交流变频器控制交流异步电动机来实现探尺提放,提尺过程采用速度控制方法,放尺过程前期采用速度控制和后期采用转矩控制方法。目前交流变频矢量控制技术的成熟应用,使得某些交流调速系统的性能指标已经媲美甚至超过了直流调速系统。

传统控制方式的探尺系统存在诸多问题与不足,这与现代炼铁提倡的精确、高效、智能化的工艺要求严重背离。随着PLC和变频技术的不断完善和发展,尤其是基于工业以太网技术的新一代自动化总线标准PROFINET获得广泛地应用,交流变频应用在自动探尺控制方面,很好地解决了这一矛盾。

2 探尺控制原理

高炉探尺大多数为链条式结构,链条缠绕在卷筒上,链条下端挂着重锤,链条随重锤进入高炉内部,通过电机驱动控制链条卷筒转动从而使重锤上升下降,抱闸装置配合探尺的提、放尺动作进行打开和闭合。

在实际工作中探尺有提尺、放尺和料面跟随3种工作模式。当探尺检测高炉内料面下降至设定料线且具备提尺条件时,探尺自动提至零位,料罐内的矿石或焦炭开始布料。待布料完成后探尺按设定速度向下放尺探测料面位置,当探尺重锤探到料面后,受料面支撑探尺速度减为零,开始料面跟随模式,随料面下降,直到再次料面下降至设定料线且具备提尺条件时,探尺自动提尺。如此循环往复,使料面稳定在工艺设定的高度。

2.1 提尺过程控制

当要对高炉炉内放料时,必须先将探尺重锤提起至零位,这一过程为提尺操作。提尺操作时,变频器工作模式为转速控制,要求工作稳定、快速,同时特殊情况下要有紧急提尺功能,在达到零位时能够准确及时停尺,不能出现过冲或者溜尺。提尺时靠电机力矩把探尺提起来,电机力矩Md方向向上,探尺链条的重力Ml、探尺重锤的重力Mc、机械摩擦阻力Mz的方向向下。电机力矩关系为:Md≥Mc+Ml+Mz。

电机拖动重锤及链条提升,探尺开始按照PLC给定的速度高速提尺,当探尺距离零位还有0.2 m时,降低PLC 给定的提尺速度,以确保停位准确。当探尺提升到零位时,PLC收到到位信号后结束提尺命令,变频器封锁,抱闸失电闭合,探尺便停止于零位位置。

2.2 放尺过程控制

当料罐向高炉炉内放完料后,需要向下放探尺以对料面进行测量,这一过程为放尺操作。放尺要求平稳顺畅,不能出现过速惯性冲尺或卡顿等现象。探尺向下放是通过链条与重锤的自身重力来实现的,为克服起始放尺时减速机、抱闸等设备的机械静摩擦阻力,使探尺尽快建立下放的初始速度,放尺开始时变频器处于转速控制模式,带动卷筒放下链条和重锤。此时摩擦阻力Mz与电机驱动力矩Md方向向上,重锤及链条的重力方向向下,探尺以PLC 程序给定的速度快速下落。为防止探尺急速撞击料面造成冲尺、倒尺,待探尺深度快达到料线时,PLC 给定的探尺速度减小,整个过程力矩关系为:Md+Mz≤Mc+Ml。探尺处于放尺状态时,电机反转,当重锤匀速下放时,力矩关系为:Md+Mz=Mc+M。电机电磁转矩与电机转向相反,为制动转矩,电机处于制动状态。

2.3 探尺料面跟随模式过程控制

在探尺重锤到达料面后,重锤立于料面,要求灵敏且测量准确,不能出现卡尺、倒锤、埋尺的现象,否则会影响料线实际数据,严重时会造成链条断裂或重锤烧毁;要求及时跟随料面下降,不能发生探尺响应慢及重锤悬浮的现象,导致探尺不能真实反馈料面的实际高度,影响高炉生产。

探尺匀速向下接触到料面时,力矩关系为Md+Mz+Mf=Mc+Ml,在方向向上的料面和煤气流支撑力Mf的作用下,电机转矩Md迅速变小,通过变频电机转矩的突变,判断探尺是否到达料面并将变频器自动切换到力矩控制,此时PLC给变频器设定转矩给定值。探尺减速过程中会对料面有一定冲击,从而出现倒尺的现象,因此必须由一短时向上的较大力矩Md将链条和重锤拉直,力矩关系为:Md+Mf>Mc+Ml+Mz。

重锤和链条被拉直后,PLC再给定变频器一个具有链条重力和放尺速度补偿的电机转矩Md拉住重锤和链条,其中补偿的电机转矩与料线高度(链条长度或重量)、放尺速度成比例关系,从而保证重锤能够自动跟随料面下降,力矩之间的关系为Mz+Mf+Md=Ml+Mc。

如果高炉炉况不顺,发生塌料炉内料面瞬间下降时,由于料面和煤气流支撑力MF突然消失,力矩关系为Md+Mz<Mc+Ml,重锤就会惯性下冲,PLC 检测出电机转速或探尺下降速度增大,判断料面突然下降,同时由于放尺速度变大和链条变长导致转矩补偿变大,速度越大则电机驱动力矩Md越大,变频转矩工作模式下实现探尺类匀速下降,到料线后Mf起作用,同时由于速度没有瞬间到零,较大的电机转矩Md将链条和重锤拉直,从而开启探尺料面跟随模式。

3 探尺控制硬件系统

探尺控制柜内变频器选用西门子SINANICS S120 系列,通过动力变频电缆与现场变频电机连接。控制单元为CU310-2PN,通过PROFINET连接到炉顶主PLC,PLC 可通过通讯报文获得矢量变频器实时转矩电流、输出频率、电机转速等参数[1]。制动单元和制动电阻,用于消耗放尺时直流母线的多余能量,以保证变频器正常工作。进线设主回路合闸接触器和快速熔断器,变频器主回路进出口均设有平波电抗器起到保护和净化电源、消除谐波的作用。

将带PN接口的绝对值编码器与探尺减速机连接,炉顶主PLC通过PROFINET线缆连接并读取绝对值编码器的实时数据,计算出探尺的实际深度,从而达到测量料线深度的目的,同时对不同长度的重锤链条进行力矩的补偿。与变频电动机同轴连接的增量型编码器,使用屏蔽双绞线连接到变频器X23 接口,用于S120 变频器的测速、调速和转矩控制,从而实现变频器的闭环控制。通过变频器自带DI、DO、AI、AO,用硬接线的方式连接外部的信号。探尺旁各安装1台现场操作箱,便于设备维护检修和调试。主控室安装紧急操作箱1台,用于故障时紧急提尺。

4 探尺控制系统参数

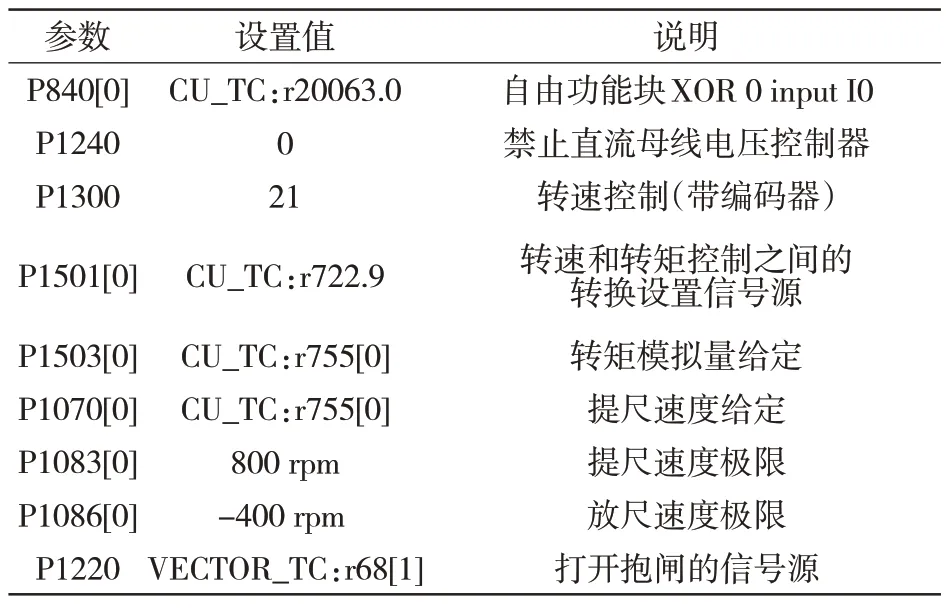

4.1 变频器接线方式关键参数

变频器控制单元自带的DI、DO、AI、AO用硬接线连接外围控制回路的信号,变频器X23接口连接增量型编码器采集电动机速度。变频器通过接线方式实现控制的关键参数设置见表1。

表1 变频器接线方式关键参数设置

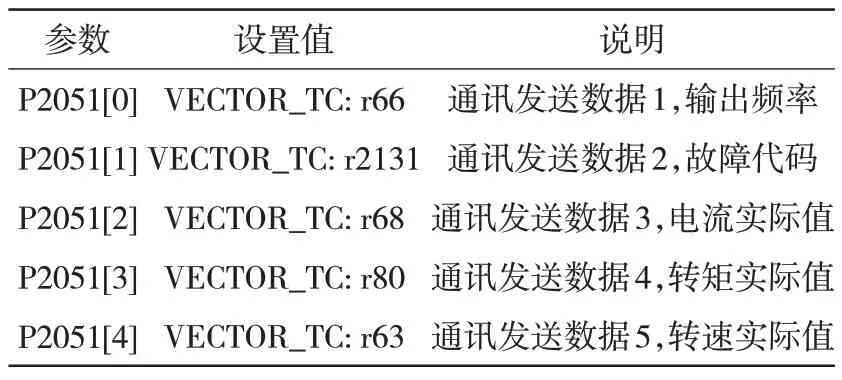

4.2 变频器PN通讯方式关键参数

炉顶主PLC 通过PROFINET 连接方式连接S120控制单元CU310-2PN上的PN接口进行通讯,以此来实现PLC 系统与变频器之间的数据交换。变频器通过PN通讯方式实现控制的关键参数设置见表2。

表2 变频器PN通讯方式关键参数设置

5 结语

广西盛隆冶金有限公司在2 725 m3高炉探尺调试时,为防止零位放尺时抱闸一打开出现探尺卡尺现象,抱闸一打开时就给一定的初始速度,快到料面时减小放尺速度,从而减小重锤对料面倒尺冲击。料面跟随过程中采用料线高度和速度双补偿转矩给定模式,通过变转矩工作方式,实现防倒尺和稳定跟尺。该控制系统投入使用后,探尺系统运行稳定可靠,便于维护且节能环保。