热轧带肋钢筋转炉炼钢工艺高效低成本生产实践

2022-11-05惠泽洲

惠泽洲,乔 明

(山东钢铁股份有限公司莱芜分公司,山东 济南 271104)

1 前言

热轧带肋钢筋是莱钢传统产品,在用户中具有较高的声誉。近年来其他钢企生产的热轧带肋钢筋产品质量不断提高,受众多因素影响,莱钢热轧带肋钢筋生产成本核心竞争力已明显不足,对莱钢热轧带肋钢筋市场竞争力造成一定影响。在保证莱钢热轧带肋钢筋产品质量的基础上,降低热轧带肋钢筋生产成本,对于提高莱钢热轧带肋钢筋市场竞争力意义重大。

2 生产条件

2.1 连铸机装备工艺条件

莱钢炼钢厂现有3座50 t顶吹转炉,1座60 t顶吹转炉,2 座50 t LF,1 座60 t LF,1 台带钢坯连铸机,2台小方坯连铸机,1台矩形坯连铸机。小方坯连铸机主要技术参数:机型为全弧形STEEL-STEK小方坯连铸机;流数4 机4 流;铸坯断面160 mm×160 mm;定尺范围5.5~10.0 m;速度范围1.6~2.8 m/min;铸机圆弧半径8 m;中间包满包容量22 t;结晶器型式为弧形管式;铜管长度850 mm;结晶器振动装置全板簧振动机构;铸坯冷却方式为全水冷却;拉矫机为五辊三驱动。

2.2 工艺流程及主要技术经济指标

50 t复吹转炉→吹氩→连铸钢包回转台→中间包→结晶器→二次冷却区→拉矫机→火焰切割→冷床。

莱钢老区热轧带肋钢筋年产量为180 万t。吨钢硅锰加入量为19.65 kg,钒氮合金加入量为0.49 kg。转炉终点碳平均为0.085%,终点残锰回收率平均为40.16%。

3 存在问题

(1)受入炉原料条件波动和转炉炉容比小等因素影响,转炉冶炼前期溢渣量大,过程返干严重,脱磷效率低。

(2)转炉终点碳温命中率低,钢水氧化性强,合金回收率低;受合金加入量大、合金价格高、成分控制标准科学性差等原因影响,热轧带肋钢筋合金成本高。

(3)出钢过程钢包内钢水动力不足,钢水成分均匀性差,初炼钢水成分控制精度低,精炼工序成分微调成本高。

4 技术方案优化

4.1 转炉终点精准控制技术

4.1.1 转炉入炉热平衡精准控制技术

高炉容积小、入炉原料品位质量差、炼钢工序铁水预处理能力不足等因素,导致老区转炉入炉铁水成分及温度波动严重,转炉热平衡控制差,转炉冶炼过程溢渣严重,终点温度控制精度不高。2019年转炉终点温度不达标点吹炉次比例为18.36%,对转炉终点温度精准控制影响较大。莱钢炼钢厂根据转炉冶炼需求,结合铁水实际情况制定入炉铁水控制标准(见表1),实施脱硫站铁水在线温度调控、选择性脱硅工艺和入炉铁水分级控制,在国内率先进行了高标准的废钢分类储存、废钢数量和结构比例精准计量,实现入炉铁水热量按需控制,并借鉴烟气分析熔池温度预报曲线建立入炉原料热平衡静态模型,实现入炉原料品位和信息精准控制和入炉热平衡精准预报,为转炉辅料和冷料加入提供指导。

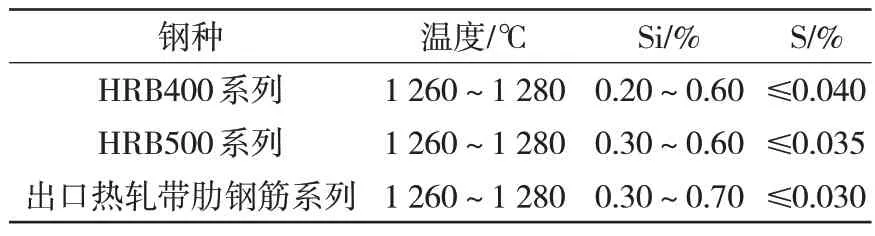

表1 入炉铁水分级控制标准

4.1.2 转炉辅料分批、低碱度炉渣操作模型

(1)转炉最佳炉渣模型建立。炉渣碱度和渣中(FeO)是衡量炉渣的关键指标,也是影响冶金效果的主要因素,通过研究转炉各阶段炉内炉渣组分对各反应速率影响,得出不同条件下炉渣主要组分控制范围值,见表2。

表2 转炉炉渣性质模型

根据冶炼成本最低,炉内快速反应,操作易于控制的原则,结合莱钢转炉实际,建立转炉炉渣性质最佳模型。

(2)转炉操作模型优化。按照炉渣性质最佳模型要求,根据炉内反应氧量供需量和入炉热平衡静态控制模型确定的转炉辅料、冷料量,对转炉操作模型进行优化。通过实施冶炼过程均匀布料技术,即开吹按炉渣碱度模型和热平衡需求加入定量辅料和冷量,达到冶炼起始温度恒定;硅锰氧化期根据硅、锰氧化速率,分批加入剩余辅料,达到炉渣碱度按需控制;冶炼中期通过均匀布料装置,将剩余冷料均匀加入炉内,达到炉内温度均匀上升和炉内炉渣氧化性恒定,实现转炉各阶段炉渣碱度和渣中(FeO)按需精准控制和全程熔池温度均匀上升。

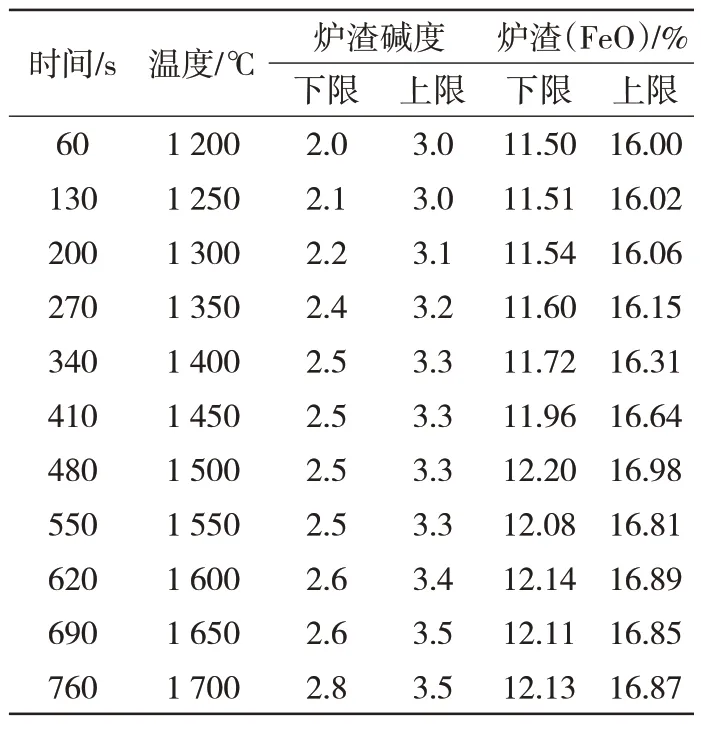

4.1.3 转炉终点碳、锰提升技术

转炉终点由于熔池中碳含量降低,碳氧反应减缓,生成的CO 气体减少,熔池搅拌能力下降,导致熔池氧化性增加,对转炉终点锰元素回收和碳含量提升影响较大。通过调整转炉终点枪位、氧压平衡熔池碳氧反应,降低转炉终渣FeO含量。

(1)转炉终点枪位、氧压调整。根据弗林纳公式看出,转炉终点熔池氧流穿透深度在0.4~0.7 m时,在炉底不受侵蚀的前提下实现熔池动力最佳,碳氧反应平衡,使转炉终点碳氧积得到有效降低,转炉终点熔池穿透深度取决于转炉终点枪位和氧气压力,根据力的平衡原理,考虑壁面效应,结合转炉终点熔池最佳需氧量,确定转炉终点最佳枪位和氧压控制值。

结合最佳枪位和氧压控制值、实际操作情况、生产组织及氧枪安全等因素,对转炉终点枪位及氧压进行调整(见表3)。

表3 转炉终点枪位及氧压优化方案(喉口Φ26.9 mm)

(2)转炉终点残锰提升控制方案。①冶炼前根据入炉铁水硅、锰含量确定冶炼前期硅、锰氧化结束时间。②转炉第一批石灰量按炉渣碱度2.0计算加入,第一批白云石加入量为总量的4/5,冶炼至硅、锰氧化结束时间的3/4时加入剩余石灰量的1/2,并将氧流量减少5%~8%,枪位降低50~200 mm。③硅、锰氧化期结束后将氧流量及枪位恢复正常控制,并加入剩余石灰和烧结矿。④冶炼至终点前1 min加入剩余白云石,并将枪位降低150~400 mm。

通过转炉终点残锰提升控制方案实施,改善炉内氧化气氛和炉渣成分,减少冶炼过程锰元素氧化量,增加转炉终点锰元素还原量,提高转炉终点钢水锰元素,降低合金成本。

4.2 动态经济合金化控制模式

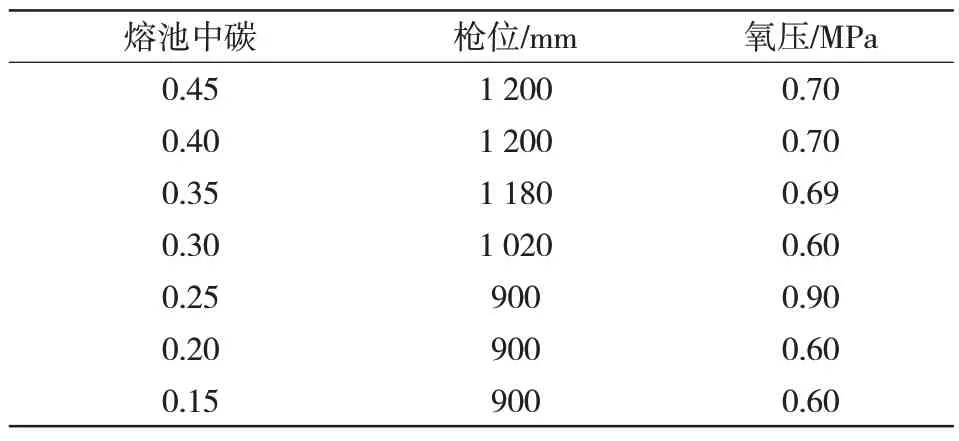

4.2.1 热轧带肋钢筋最佳成分控制标准建立

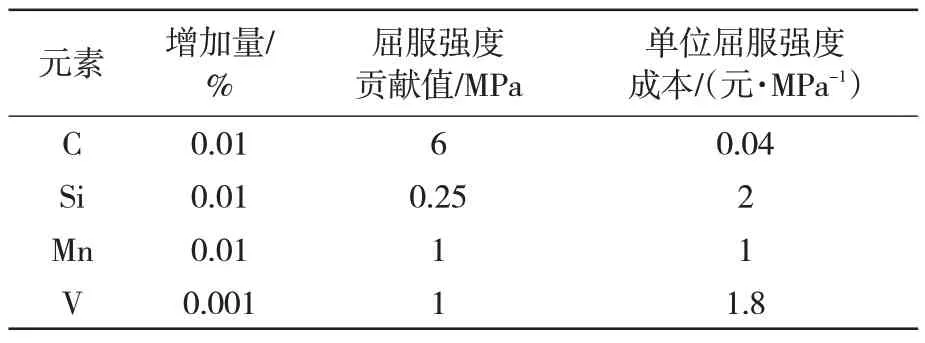

通过系统分析热轧带肋钢筋各元素对轧材性能影响,根据各类合金市场价格确定热轧带肋钢筋成分最佳控制标准。热轧带肋钢筋主要元素对性能贡献值及成本对照见表4。

表4 热轧带肋钢筋主要元素对性能贡献值及成本对照

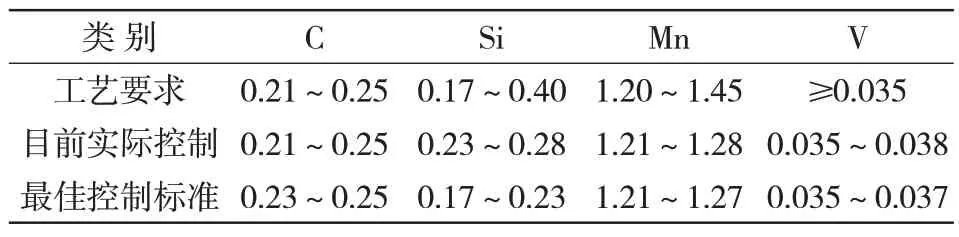

根据热轧带肋钢筋中各元素对屈服强度贡献值和单位屈服强度成本,确定热轧带肋钢筋成分控制标准管控思路为“提碳、降硅、控锰钒”,根据热轧带肋钢筋成分工艺要求制定热轧带肋钢筋最佳成分控制标准如表5。

表5 热轧带肋钢筋最佳成分控制标准表(HRB400E-2)%

4.2.2 动态经济合金替代模型

硅锰平衡低价合金替代模型。为在保证实际生产中热轧带肋钢筋硅锰成分达到最佳控制标准,通过平衡含锰、硅合金中硅锰元素比例,结合转炉出钢过程各元回收率制定硅锰平衡低价合金替代模型。

4.3 转炉出钢过程钢水成分高效混匀技术

4.3.1 转炉出钢紊流工艺研究与实施

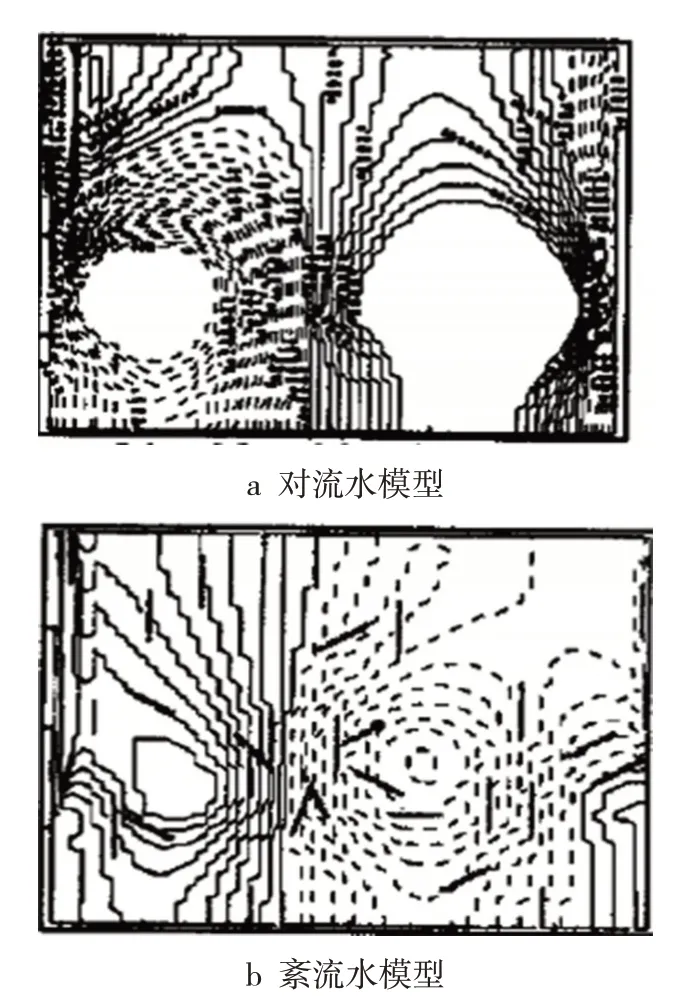

由于紊流对溶液中各溶质的力呈各向异性,在外力相同情况下,溶液中溶质的混匀程度好于对流,混匀时间比对流短,出钢过程中通过在出钢前期向钢水中加入适量碳质脱氧剂,出钢过程中钢水中产生的CO气泡在上升过程中与出钢口中的钢流在钢包中产生紊流(见图1),实现出钢过程钢水各元素快速混匀。

图1 出钢模型示意图

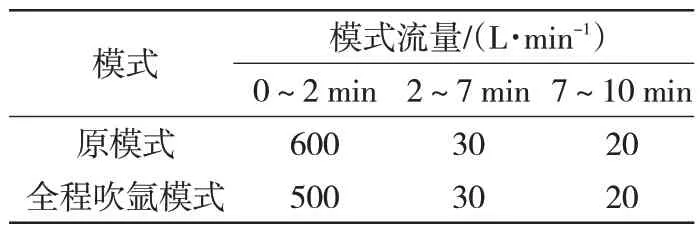

4.3.2 转炉全程智能吹氩工艺

将吹氩起始时间由精炼到站调整到转炉出钢阶段,使精炼吹氩工序工艺时间由10 min 减少到8 min 以下。由于出钢过程吹氩时,钢包底部氩气流在出钢钢流冲击和转炉出钢前期碳质脱氧产生的CO 搅拌等多力作用下,钢包搅拌由对流搅拌变为紊流搅拌,增强钢水均匀能力,全程吹氩工艺将前期底吹氩流量适当降低(见表6),在保证钢水成分均匀的基础上,降低吹氩工序热量损失,由于精炼工序等待时间缩短和吹氩过程底吹氩气量减少,精炼工序温降得到有效降低。

表6 底吹氩模型优化

5 应用效果和分析

5.1 转炉终点控制质量改善

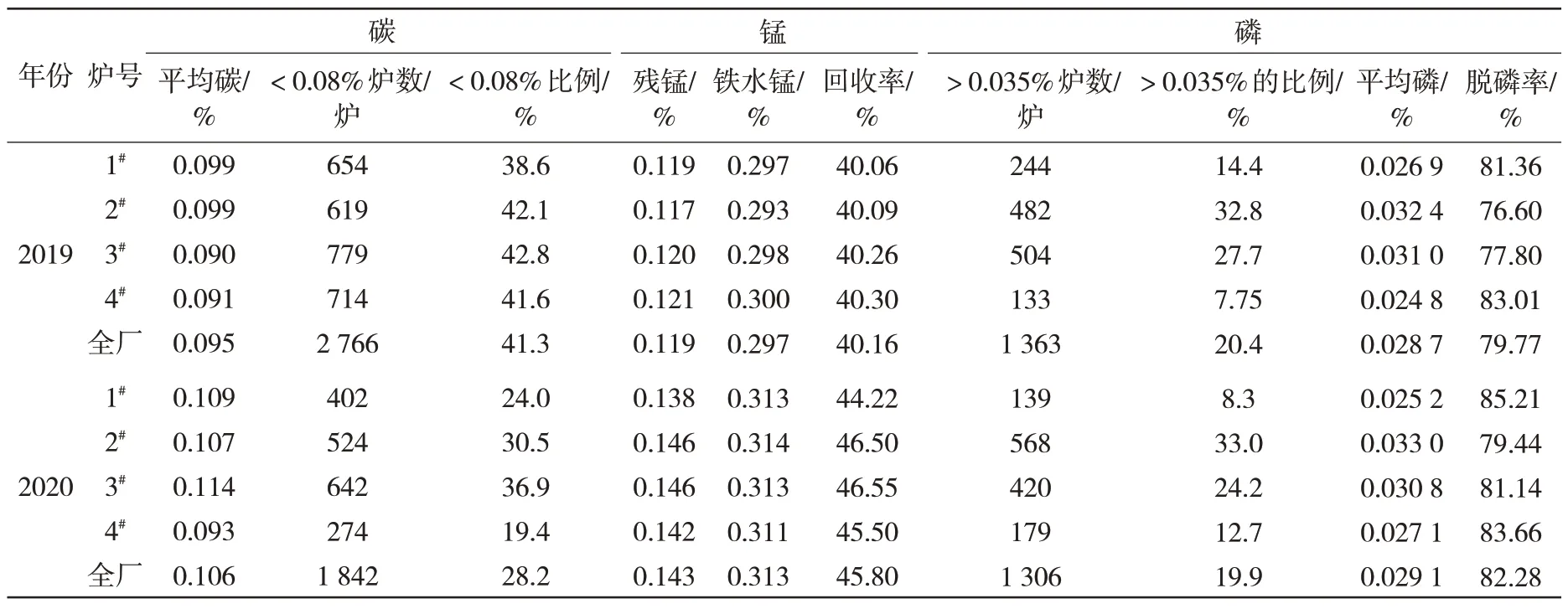

通过实施入炉热平衡精准控制和转炉辅料分批低碱度炉渣操作模式,转炉冶炼过程炉内温度和炉渣氧化性实现按需控制,转炉冶金效果明显改善,转炉终点温度控制精度和脱磷率得到提高,转炉终点碳温双命中率由80.20%提高到90.25%,渣中(FeO)由13.89%降至13.21%,转炉终点碳和残锰回收率分别提高至0.106%和46.5%,合金加入量大幅降低(见表7)。

表7 转炉关键指标对比

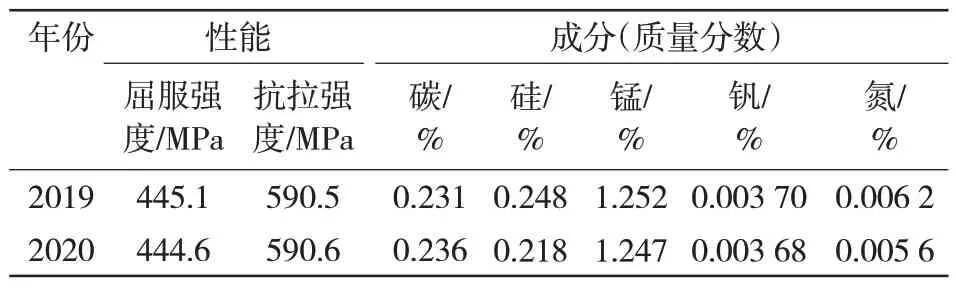

5.2 钢种成分控制精度明显提升

通过实施转炉出钢过程钢水高效混均技术和热轧带肋钢筋最佳成分控制标准的建立,热轧带肋钢筋成分控制稳定性明显提高,其中锰元素控制精度提高12.8%,钒元素控制精度提高11.5%,热轧带肋钢筋碳含量≥0.23% 比例由75.25% 提高至90.68%,产品质量得到本质化稳定(见表8)。

5.3 经济效益和社会效益显著

高效低成本热轧带肋钢筋生产工艺使转炉终点控制精度提高,合金加入量减少,吨钢成本降低3.8元;产品质量本质化稳定,品牌创效能力明显增强;转炉辅料消耗降低,废物外排压力降低,实现高效低能耗绿色冶炼,为企业绿色发展奠定基础。

表8 热轧带肋钢筋性能情况对比

6 结语

通过转炉终点精准控制、动态经济化合金化控制、出钢过程钢水成分高效混匀等关键技术的集成与创新,转炉生产过程操作稳定和终点控制质量提高,产品质量得到本质化稳定,实现了热轧带肋钢筋高效、低成本冶炼。