煅烧制度对页岩火山灰活性的影响研究

2022-11-05孙小巍杨海明

孙小巍,黄 帅,杨海明,戚 红,礼 航

(1.沈阳建筑大学材料科学与工程学院,辽宁 沈阳 110168;2.浙江省建材集团有限公司,浙江 杭州 310011)

在水泥基材料中掺加适量的活性掺合料来替代水泥,不仅可以改善水泥基材料的工作性、力学性能和耐久性,而且也可以减少水泥基材料中水泥的用量,降低工程造价,有利于环境友好型社会的建立[1-3]。目前我国水泥基材料中常用的活性掺合料主要是含Si、Al成分的粒化高炉矿渣粉、粉煤灰和硅灰等,但这些活性掺合料资源却很紧张,价格也逐年攀升。因此,寻求新的活性掺合料已迫在眉睫。页岩是由黏土沉积岩经过自然脱水胶结而形成的岩石,自然状态下的页岩大多以结晶态的铝硅酸盐矿物存在,结构相对稳定,几乎无水化活性[4-5],常被用来制造陶粒、生产黏土实心砖和水泥。页岩经过高温煅烧后,其黏土质矿物分解,形成具有一定活性的无定形SiO2和Al2O3,可以作为水泥基材料活性掺合料使用[6-7]。刘敏等[8]将煅烧页岩作为掺合料制成了抗压强度接近于纯水泥的胶凝材料。刘哲益等[9]采用热激活法对造纸白泥-页岩-煤矸石进行改性,制备了主要成分为C2S及其玻璃相的新型掺合料。G.Marchetti 等[10]将煅烧页岩作为辅助胶凝材料用于水泥基材料中,研究发现掺15%~25%煅烧页岩对材料的后期强度有显著的提高。

上述研究中虽然对页岩产生火山灰活性的煅烧制度有所提及,但缺少具体分析煅烧制度对页岩火山灰活性影响以及页岩产生火山灰活性的最佳煅烧制度。基于此,笔者以煅烧制度为主线,系统研究煅烧制度对页岩火山灰活性的影响,以及煅烧页岩作为活性掺合料对水泥的力学性能影响,并分析其合理掺量,为寻求水泥基材料新的活性掺合料提供理论指导和技术依据。

1 原材料及实验方法

1.1 原材料

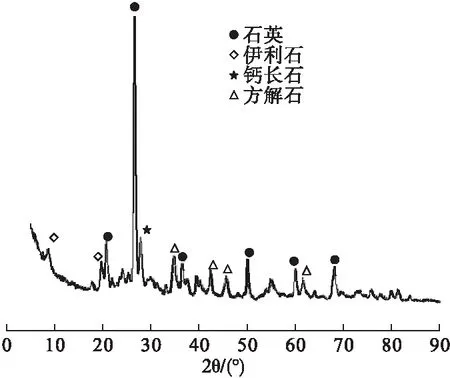

实验页岩选自辽宁省大连市瓦房店地区,图1为天然页岩XRD图谱。从图中可以看出,天然页岩的主要矿物组成为石英、伊利石、钙长石和方解石,其中石英特征峰的峰型较为明显尖锐,说明天然页岩中石英晶形完整,且结晶度高。

图1 天然页岩XRD图谱Fig.1 XRD spectrum of natural shale

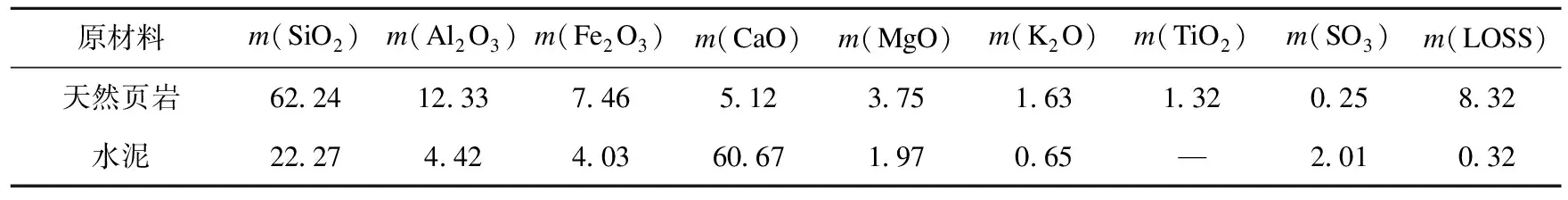

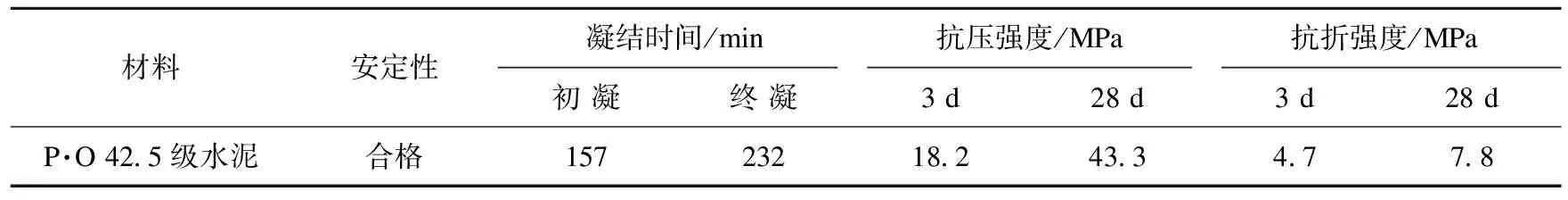

水泥采用沈阳冀东水泥有限公司盾石牌P·O 42.5级水泥。砂为天然河砂,细度模数为2.5,Ⅱ区中砂。天然页岩和水泥化学成分见表1,水泥物理性能见表2。

表1 原材料化学成分Table 1 Chemical compositions of raw materials %

表2 水泥物理性能Table 2 Physical properties of cement

由表1可知,天然页岩烧失量为8.32%<10.0%,SO3质量分数为0.25%<3.0%。烧失量以及SO3质量分数符合《用于水泥中的火山灰质混合材料》(GB/T 2847—2005)中的技术要求。

1.2 实验方案

将天然页岩破碎至4.75~9.5 mm,然后用Φ500 mm×500 mm球磨机粉磨40 min,80 μm方孔筛筛余为4.2%。利用热重分析法分析天然页岩在加热过程中重量变化并初步确定煅烧温度。以升温速度、煅烧时间和煅烧温度为变量测试煅烧页岩的活性指数,进而确定页岩的煅烧制度。将煅烧页岩以不同取代量等量取代水泥,测试水泥胶砂试件的抗压强度,结合煅烧页岩不同掺量下胶砂试件28d龄期的交流阻抗变化,找寻煅烧页岩作为活性掺合料的合理掺量。

1.3 实验方法

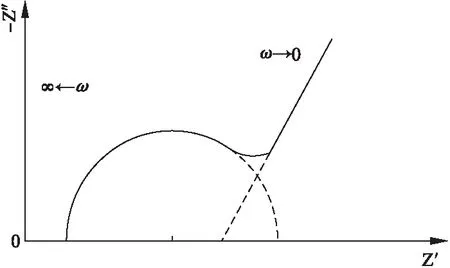

煅烧页岩活性指数测试依据 《用于水泥混合材的工业废渣活性实验方法》(GB/T 12957—2005),将煅烧页岩以30%掺入量掺入到水泥中,用其28 d胶砂抗压强度与纯水泥28 d胶砂抗压强度的比值来确定活性指数K。胶砂抗压强度依据 《水泥胶砂强度检验方法(ISO法)》(GB/T 17671—2021)进行测试。胶砂试件交流阻抗测试:将1 mm厚度的 40 mm×40 mm不锈钢片预埋入40 mm×40 mm×160 mm胶砂试件中,在(20±1 )℃水中养护28 d后,利用CHI660E型电化学工作站进行测试,频率为0.01~100 kHz,正弦交流振幅为100 mV。电化学交流阻抗谱法是一种通过对系统施加一个正弦波电信号作为扰动信号,并在一定频率范围内测量阻抗来研究该系统电极界面结构信息的方法。水泥基材料中含有液相、固相和固/液相三个界面,进行交流阻抗实验时,固相表面吸附Ca+、OH-等离子,施加交流电时,随着离子和水分的震动,水泥基材料电容和阻抗发生连锁变化。因此,可以采用交流阻抗谱法表征并分析其内部界面结构[11]。采用交流阻抗谱法研究时,水泥基材料的Nyquist图形与一般电化学体系的Nyquist图(见图2)相近似。对于水泥基材料而言,可根据高频半圆偏移的大小来判断胶凝材料水化进程及硬化体的致密程度。高频半圆越向右偏移说明水化程度好,结构较为致密;相反,高频半圆越向左偏移,说明水化程度较差,结构疏松。

图2 一般电化学体系的Nyquist图Fig.2 Nyquist diagram of the general electrochemical system

2 结果与讨论

2.1 页岩热曲线分析

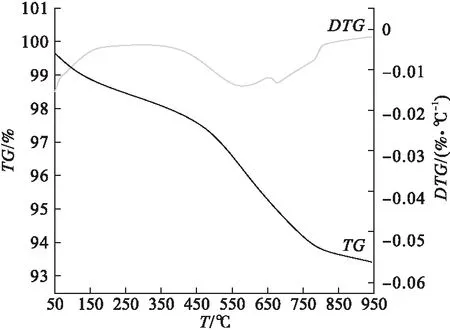

图3为天然页岩的TG-DTG曲线。从图中可以看出,天然页岩由常温加热的过程中,在78~150 ℃温度区间发生了较小的质量损失,这是由于页岩煅烧释放出游离水而造成的。随着煅烧温度的逐渐升高,在450~750 ℃温度区间存在一段较大的质量损失,这是因为在此煅烧过程中页岩中有机质发生了分解,并且伊利石脱去结晶水,产生了无定形的活性SiO2和Al2O3。750 ℃以后,伊利石继续分解,吸热并发生质量损失。鉴于此,本次实验初步确定页岩煅烧温度为550~950 ℃。

图3 天然页岩TG-DTG曲线Fig.3 TG-DTG curve of natural shale

2.2 煅烧制度对页岩火山灰活性的影响

2.2.1 升温速度对页岩的火山灰活性影响

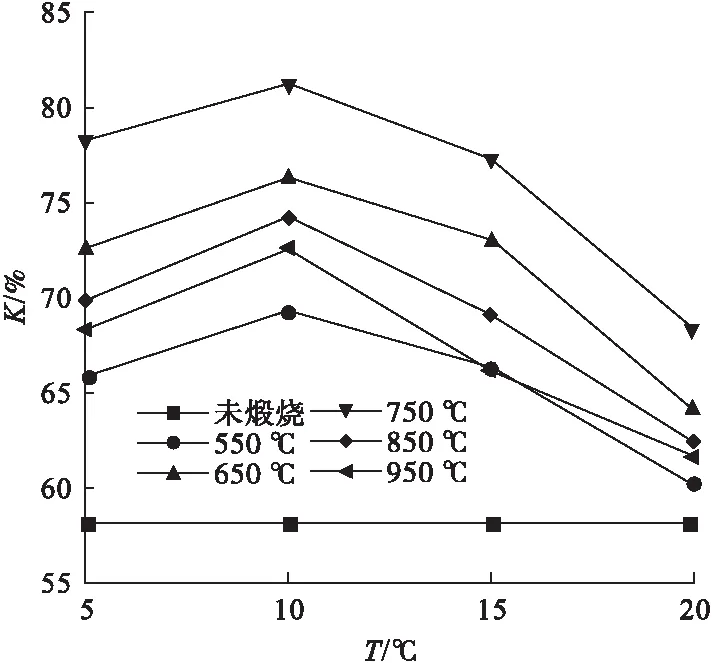

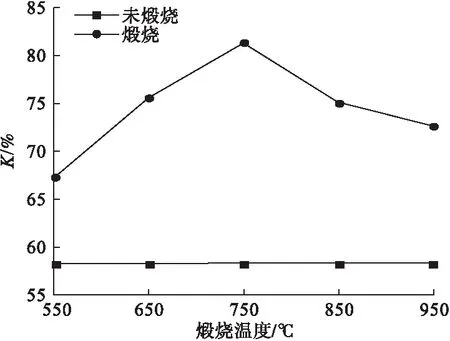

升温速度是煅烧制度中一个重要参数,升温速度的快慢对煅烧页岩的火山灰活性有着重要的影响。实验拟定煅烧时间为40 min,设置5 ℃/min、10 ℃/min、15 ℃/min和20 ℃/min 4个升温速度。不同煅烧温度下升温速度对页岩火山灰活性的影响如图4所示。

图4 升温速度对页岩的火山灰活性影响Fig.4 Effect of heating rate on pozzolanic activity of shale

由图4可以看出,与天然页岩相比,煅烧后页岩的活性指数都得到不同程度的提升。各煅烧温度下煅烧页岩活性指数均随升温速度的提高而出现先升后降的趋势,并且在10 ℃/min时出现最大值。在页岩煅烧过程中,升温速度对页岩矿物中羟基氧化物脱离速度以及由此所引发的晶格缺陷有着重要的影响。升温速度过慢,页岩矿物中羟基氧化物脱离速度减慢,煅烧页岩晶格缺陷相对减少[3],活性较低;虽然提高升温速度会加速晶格破坏,使煅烧页岩活性增大,但温度提升过快,会导致页岩在煅烧过程中内外温差过大,受热分解不充分,同样会使活性降低。当升温速度保持10 ℃/min不变时,煅烧温度为750 ℃的页岩活性指数最高,达到了81.2%,煅烧温度为550 ℃时活性指数相对较差,只有67.3%。因此选择10 ℃/min升温速度进行煅烧。

2.2.2 煅烧时间对页岩的火山灰活性影响

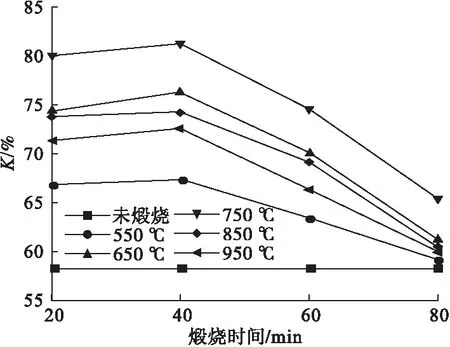

在上节实验的基础上,本节主要研究煅烧时间对页岩火山灰活性的影响,实验选定20 min、40 min、60 min和80 min 4个煅烧时间,图5为不同煅烧温度下煅烧时间对页岩火山灰活性的影响。

图5 煅烧时间对页岩的火山灰活性影响Fig.5 Effect of calcination time on pozzolanic activity of shale

由图5可以看出,5个煅烧温度下,煅烧时间对煅烧页岩活性的影响趋势较为相似,K值均随煅烧时间的延长而呈现出缓慢上升并迅速降低的趋势。煅烧时间为40 min时页岩活性最高,煅烧时间为80 min时活性最低。页岩中的黏土矿物在煅烧分解成活性物质时需要一定的时间,煅烧时间过短,黏土矿物分解不充分,形成的活性物质相对较少;煅烧时间过长,不仅会使页岩的脱水分解程度增大,而且也会引起过烧或结块的现象,导致其活性降低。所以以下实验选择40 min为煅烧时间进行煅烧。

2.2.3 煅烧温度对页岩的火山灰活性影响

经过对煅烧升温速度和煅烧时间的确定,实验设置550 ℃、650 ℃、750 ℃、850 ℃、950 ℃ ,5个煅烧温度来进行煅烧。煅烧温度对页岩的火山灰活性影响如图6所示。

图6 煅烧温度对页岩的火山灰活性影响Fig.6 Effect of calcination temperature on pozzolanic activity of shale

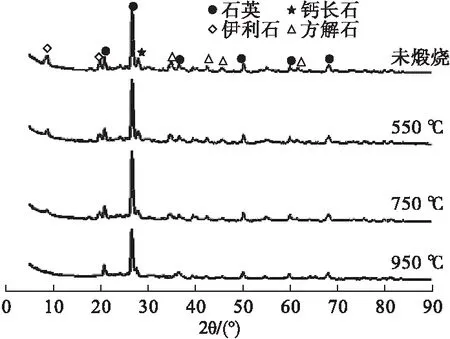

从图6中可以看到,随着煅烧温度的升高,煅烧页岩的活性指数呈现先上升后下降的趋势,在750 ℃时活性指数最大,达到81.2%,550℃和950℃时相对较低,只有67.3%和72.6%。煅烧页岩之所以产生活性是由于其黏土质矿物脱水分解,伊利石发生转变,生成无定形的SiO2和Al2O3,同时逸出大量羟基,使晶格产生缺陷。煅烧温度低时,页岩中黏土质矿物分解不充分,使活性降低[12-14];随着煅烧温度的升高,晶格缺陷发生调整和消除,从高能态转变成为介稳态,导致火山灰活性降低[8]。为更好解释煅烧温度对页岩火山灰活性的影响,实验选取550 ℃、750 ℃和950 ℃煅烧温度页岩样品进行X射线衍射分析,图7为不同煅烧温度下页岩的XRD图谱。

图7 不同煅烧温度页岩的XRD图谱Fig.7 XRD spectra of the shale at different calcination temperatures

从图7中可以看出,石英特征峰在空白样品和3个煅烧温度下都存在,并且特征峰强度没有明显的变化,这说明页岩中的石英含量没有随温度的升高而发生变化,其晶型也未发生改变。但随着煅烧温度的升高,伊利石的特征峰值逐渐变弱,在煅烧温度达到750 ℃时已经变得不再明显,说明此时伊利石大量分解,分解成无定形SiO2、Al2O3和其他物质,从而使煅烧页岩产生火山灰活性。当煅烧温度升高到950 ℃时,伊利石特征峰几乎看不到,新的特征峰也没有产生,说明此时伊利石已完全分解,但由于此时温度过高,分解产物中已由高能态逐渐转变成介稳态,煅烧页岩活性开始降低[8]。

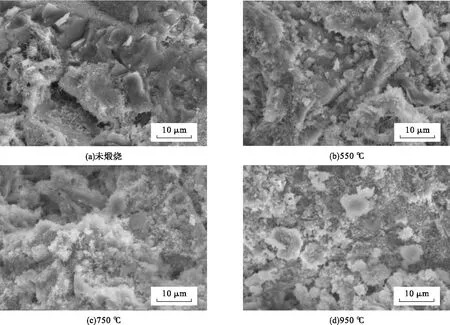

图8为28 d龄期、掺30%未煅烧页岩和煅烧温度为550 ℃、750 ℃和950 ℃煅烧页岩水泥胶砂试件的微观形貌。从图8(a)中可以看出,掺入未煅烧页岩后,试件整体结构较为疏松,骨料间留有较大的空隙,骨料表面仅有少量针状钙矾石晶体以及絮状的C-S-H凝胶,且没有胶结成整体,这主要是因为未煅烧页岩中缺乏活性Si、Al组分,活性较低,很难与水泥水化生成的Ca(OH)2发生二次水化反应。当掺入550 ℃煅烧页岩时,骨料表面浆体上的絮团状物和针状晶体明显增多(见图8(b))。同时,相对于图8(a),此时结构较为致密。这是因为煅烧温度为550 ℃时,页岩中黏土质矿物脱水分解,伊利石发生转变,生成少量的活性SiO2和Al2O3,消耗一部分水泥水化产物Ca(OH)2,生成了水化硅酸钙和水化铝酸钙。图8(c)为掺30%煅烧温度750 ℃页岩的水化电镜图片。页岩经过750 ℃煅烧后,伊利石的特征峰值已变得不明显,说明此时黏土矿物分解形成的SiO2和Al2O3逐渐增多,参与二次水化的物质也逐渐增多,大量的Ca(OH)2被消耗,生成大量的水化硅酸钙和钙矾石,胶凝材料形成整体,减少了骨料间的空隙,整体结构更加致密。图8(d)为掺30%煅烧温度950 ℃页岩的水化照片,从图中可以看到,浆体中除了大量絮团状物外,又增加了少量Ca(OH)2方形晶体,同时又存在较多的块状物质。这是因为煅烧温度过高,部分SiO2和Al2O3由高能态转变为介稳态,未能与Ca(OH)2发生二次水化反应。由此可以看出,实验最佳煅烧制度可设定:升温速度为10 ℃/min,煅烧时间为40 min,煅烧温度为750 ℃。

图8 掺30%页岩的水泥胶砂微观形貌Fig.8 Microstructure morphology of cement mortar mixed with 30% shale

2.3 煅烧页岩对水泥力学性能影响

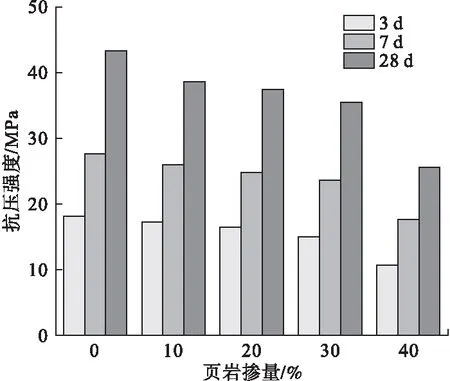

2.3.1 煅烧页岩掺量对水泥胶砂强度影响

将在最佳煅烧制度下制得的煅烧页岩以不同掺量掺入到水泥中,水泥胶砂抗压强度如图9所示。从图中可以看出,水泥胶砂试件抗压强度与煅烧页岩的掺量有较大关系。与纯水泥相比,煅烧页岩掺量在10%~30%时,胶砂试件抗压强度呈缓慢下降趋势,3 d和7 d下降幅度在5.0%~13.9%;28d抗压强度比分别为88.9%、85.9%和81.2%,满足《用于水泥中的火山灰质混合材料》(GB/T 2847—2005)中28d抗压强度比大于等于65%的要求。但煅烧页岩掺量达到40%时,抗压强度下降明显,3 d、7 d和28 d下降幅度分别为40.7%、36.3%和41.1%,已不满足上述标准要求。煅烧页岩虽然具有一定的活性,但随着掺量的增加,胶凝体系中水泥占比逐渐减少,水泥水化产物也相对减少,构成强度的基本单元逐渐减少,加之整个胶凝体系中还存有大量的石英相等惰性物质,因此也弱化了胶凝材料的特性。由此可以看出,实验中煅烧页岩掺量在10%~30%时是较为适宜的。

图9 煅烧页岩掺量对水泥胶砂抗压强度的影响Fig.9 Effect of calcined shale content on compressive strength of cement mortar

2.3.2 掺煅烧页岩试件交流阻抗谱分析

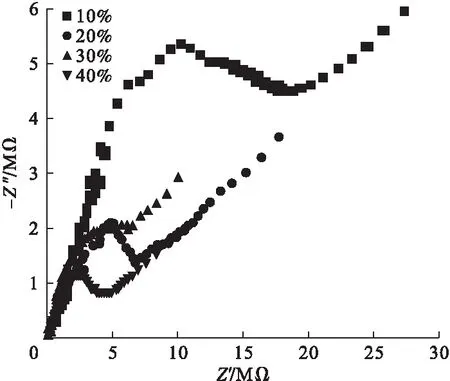

由于水泥基材料中电化学过程只能在胶凝材料水化到一定程度并积累一定量的C-S-H凝胶才能进行[15],而本次实验由于掺入不同掺量的煅烧页岩,将不同程度影响胶凝材料水化速率及其水化产物C-S-H凝胶的数量,因此实验选择28d作为测试龄期。图10为煅烧页岩不同掺量时,水泥胶砂试件28 d的交流阻抗Nyquist曲线。

图10 煅烧页岩不同掺量的Nyquist曲线Fig.10 Nyquist curves with different contents of calcined shale

从图10中可以看出,掺入10%~40%煅烧页岩后,水泥胶砂试件的交流阻抗曲线均呈现典型的Randles图形。由于煅烧页岩的掺量不同,高频圆弧在交流阻抗谱上表现的大小也有所不同,说明煅烧页岩掺量对胶凝材料的水化和电化学反应产生了一定的影响[16]。随着煅烧页岩掺量的增加,高频圆弧不断发生变化,高频半圆直径逐渐减小,说明煅烧页岩掺量的增加使硬化体结构变得疏松增大了阻抗。煅烧页岩掺量为10% 时,高频半圆直径最大,说明在此掺量下煅烧页岩促进了胶凝材料的水化反应,水化凝胶产物能够更好地填充于结构空隙,提高了试件致密程度,降低了内部阻抗,因而抗压强度较其他掺量要高。煅烧页岩掺量为40%的高频半圆直径最小,水泥胶砂试件的阻抗相对最大,说明此时结构较为疏松,致密程度下降,力学性能也随之降低。这也侧面地印证了煅烧页岩掺量增加降低了水泥胶砂试件抗压强度的结果。

3 结 论

(1)煅烧时间、升温速度及煅烧温度对页岩的火山灰活性影响较大。实验中页岩的最佳煅烧制度:10 ℃/min升温速度,40 min煅烧时间,750 ℃煅烧温度。在此煅烧制度下,煅烧页岩28 d活性指数为81.2%。

(2)水泥中加入煅烧页岩后,胶砂试件抗压强度降低,且随掺量的增加而愈加明显。以《用于水泥中的火山灰质混合材料》(GBT 2847—2005)进行评价,水泥中煅烧页岩的合理掺量不应超过30%。

(3)利用交流阻抗谱法对28 d龄期的水泥胶砂试件进行交流阻抗测试时,交流Nyquist曲线反映出的测试结果与宏观力学性能测试结果相吻合。