不同侧压系数对立井穿煤层井筒围岩稳定性影响分析

2022-11-05訾亚楠

张 东 訾亚楠 史 鑫

(1.彬县水帘洞煤炭有限责任公司,陕西 彬州 713500;2.霍州煤电集团沁安煤电有限责任公司,山西 霍州 031400)

在浅部煤炭资源日益殆尽的背景下,越来越多的矿井开始向深部发展,而立井开拓作为其中主要的开采方式,未来的相关技术发展十分重要。立井施工不仅受到地质条件的限制,而且其工作场所狭窄、施工条件较差等因素使得相关研究必不可少。

本次研究的中峪煤矿为霍州煤电集团规划设计的主力矿井,其副井建设过程中开凿深度大且同时需要穿过1 号煤层、2 号煤层。立井掘进过程中穿煤层期间,由于卸压等因素导致两煤层的力学特性与其他岩层存在一定的梯度差,井筒围岩变形呈现出不同的特点,因此需要进行专题研究与分析。

1 试验井筒基本情况

1.1 基本情况

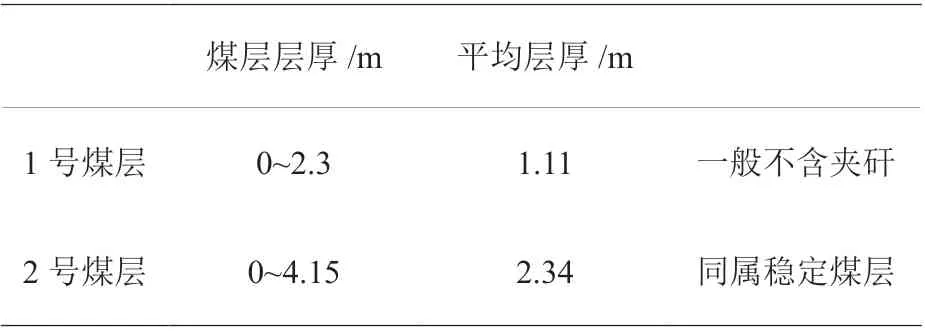

该煤矿地理位置处于山西省长治市沁源县地界内,是山西省的中心位置,其南北纵向长达16 km,东西横向宽为15 km。本次研究的立井为工业广场位置的副立井。地层平均厚度约为33 m,煤层3~6 层,厚度约为2.26~6.01 m 之间,均厚4.5 m。开采煤层情况见表1。

表1 开采煤层情况

该井筒井壁的部分参数见表2。

表2 井壁部分参数

1.2 围岩物理力学特性测试

通过巷道掘进过程中及邻近矿井开采现场岩体,然后对试件进行加工,通过相关试验分析各岩层力学特性,实验方法分别为巴西劈裂法、单轴抗压试验以及变角剪切试验。

1.3 测试数据

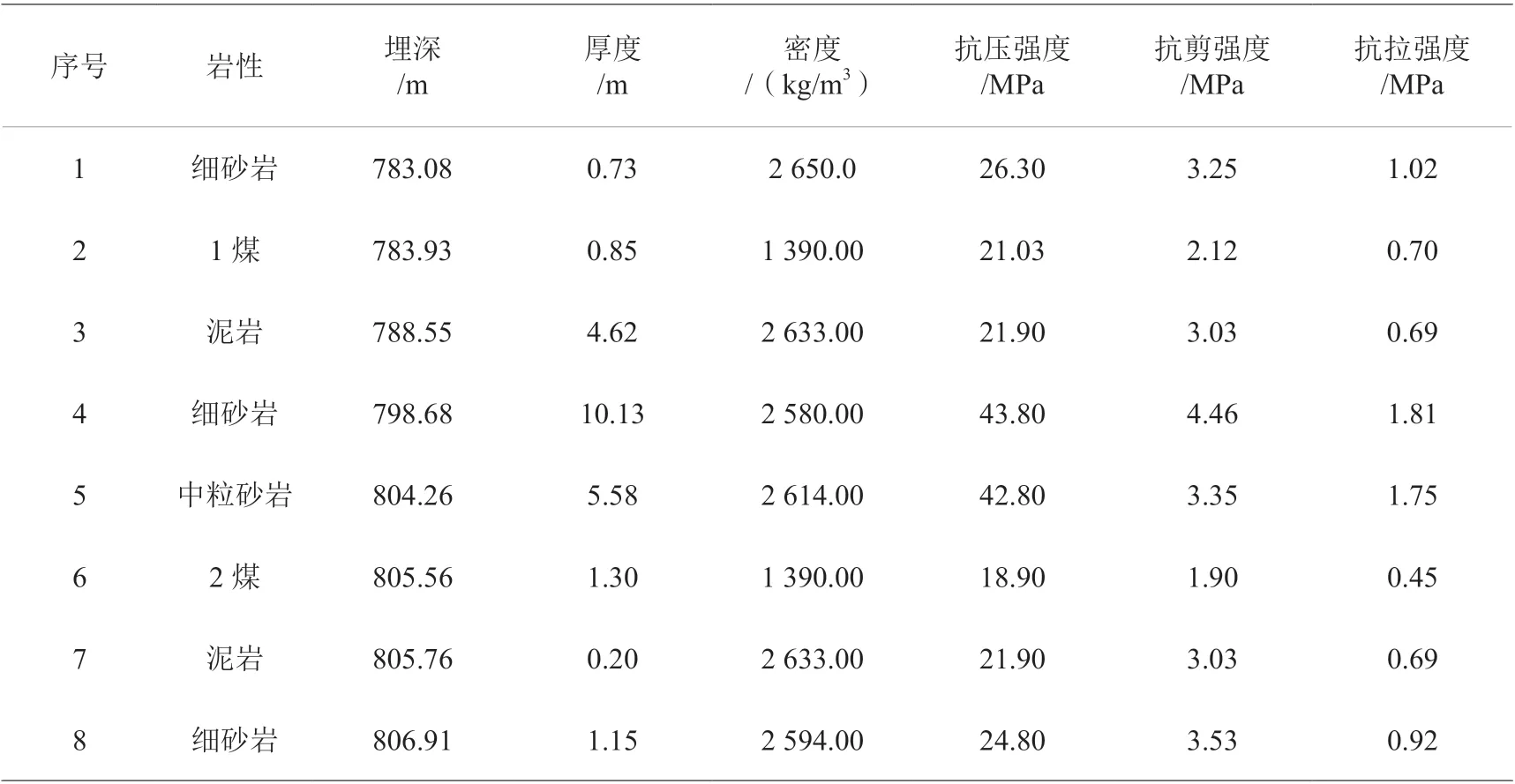

本次试验主要测试的岩层为1 号和2 号煤层相邻区域的22 层岩层,具体参数见表3。

表3 煤层及顶底板岩层测试结果

2 煤层围岩变形模拟分析

通过使用FLAC3D软件,分析不同侧压系数下煤矿副井穿煤层围岩的变形特点,并找出侧压系数对塑性区发展的影响机理[1-6]。

2.1 试验方案及模型参数

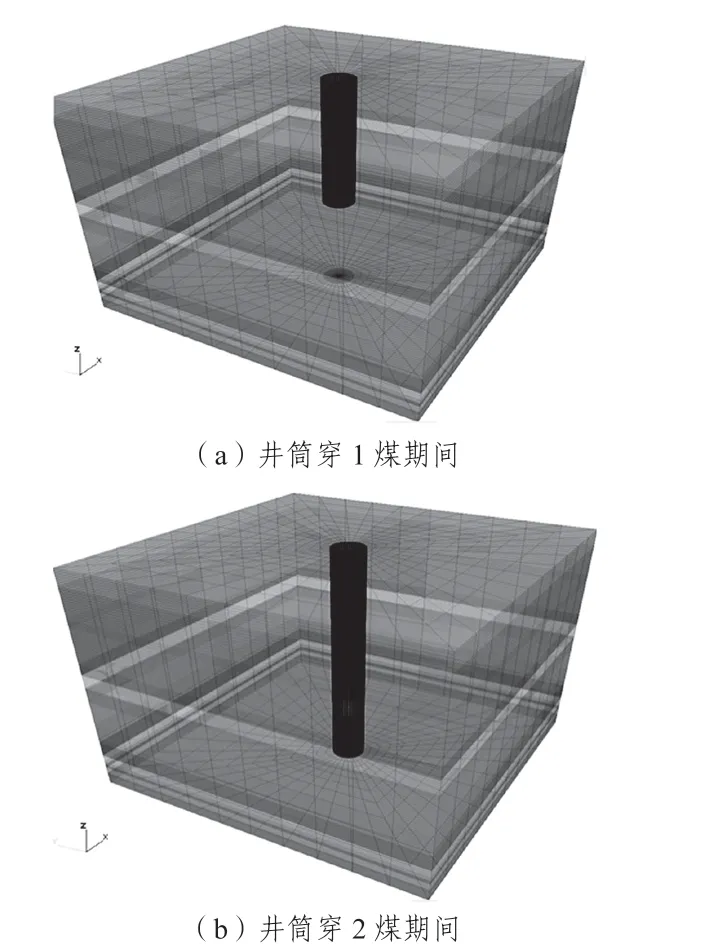

本次模拟模型的建立是通过对掘进过程中煤层开凿以及岩体支护等过程的模拟,建立模型尺寸为102 m×102 m×90.8 m。此外,因为煤层埋深较大,所以对于地表影响较低,可不予考虑。划分模型网格内圈较细,外圈逐渐增大。

模型采用Mohr-Coulomb 本构模型,能较好地反映材料在弹塑性阶段的受力变形特征,且针对大模型有较高的计算效率。构建模型示意如图1。

图1 模型构建及网格示意

地应力是漫长地质时期形成的岩体内生应力,成因复杂,影响因素众多,是影响深井巷道围岩稳定性的重要因素之。大量的针对性研究与测试表明:中峪煤矿所在区域的地应力随着深度的变化呈现不同的规律[7],参考前期霍州矿区地应力参数尤其是侧压系数的变化特点,本次模拟侧压系数分别为1.0、1.1、1.3、1.5 时,井筒穿煤层期间的应力、变形及塑性区发育特征。

2.2 不同侧压系数的影响分析[8-10]

(1)井筒位移变形统计

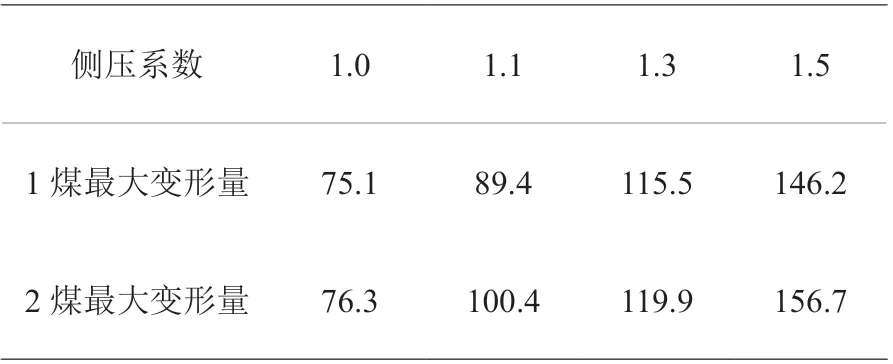

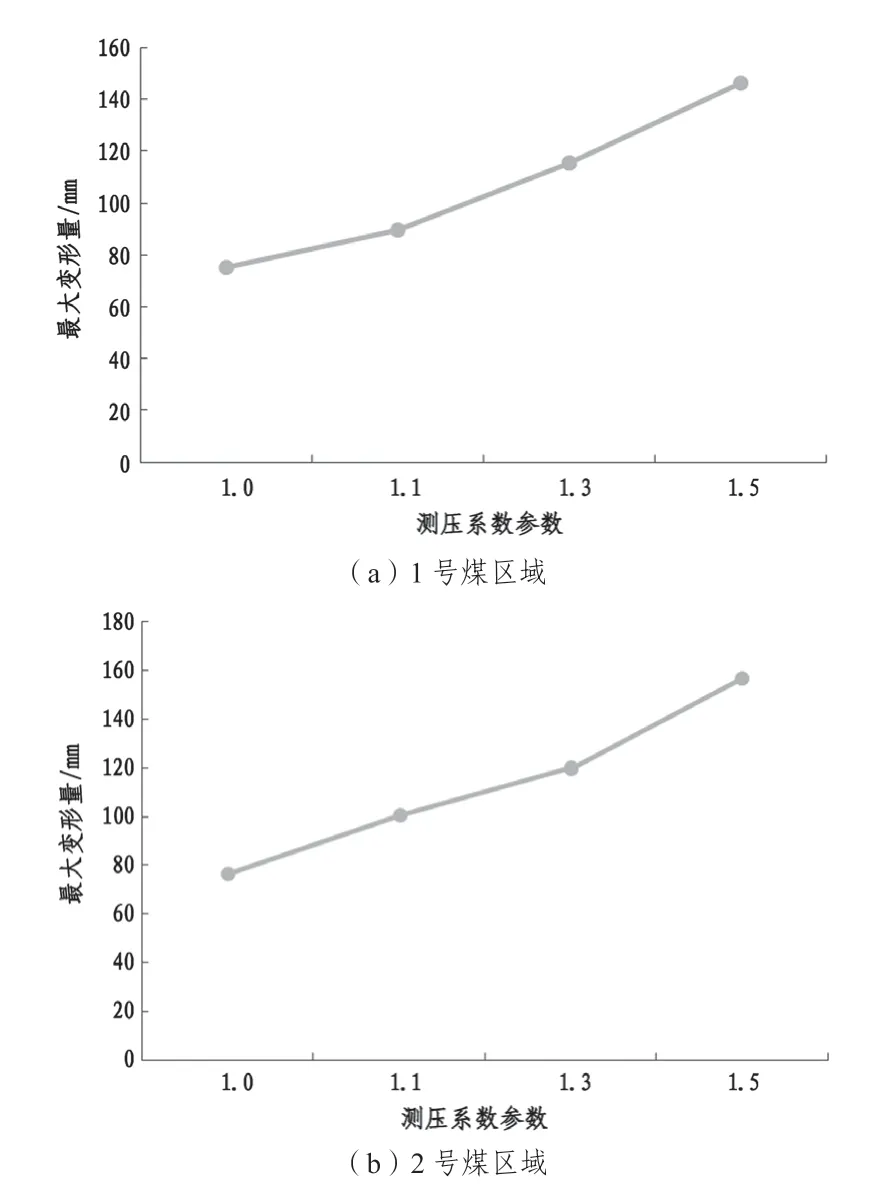

在不同数值的侧压系数下,得到了不同的井筒穿煤层位置的应力分布,且煤层最大变形量位于煤层周围,具体统计数据见表4。

表4 煤层最大变形量统计 mm

通过软件模拟结果可以得出:随着侧压系数的逐渐增大,煤层的最大变形量也有不同程度的增加,尤其是软弱岩层周围,变形量增加的同时以夹层现象出现。如图2。

图2 井筒最大变形量

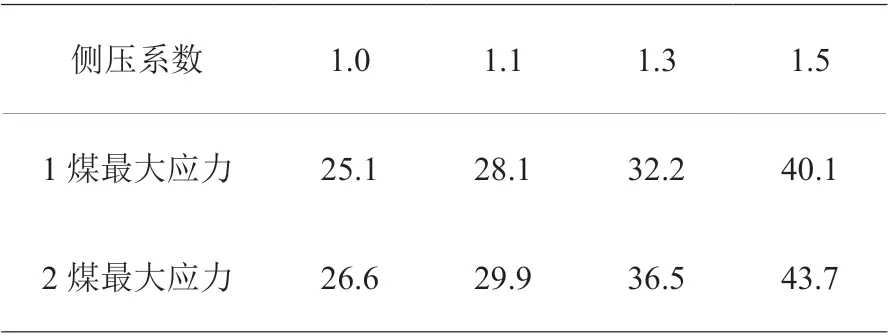

表5 最大应力分布统计 MPa

图3 井筒最大应力值

(3)塑性区发育特性

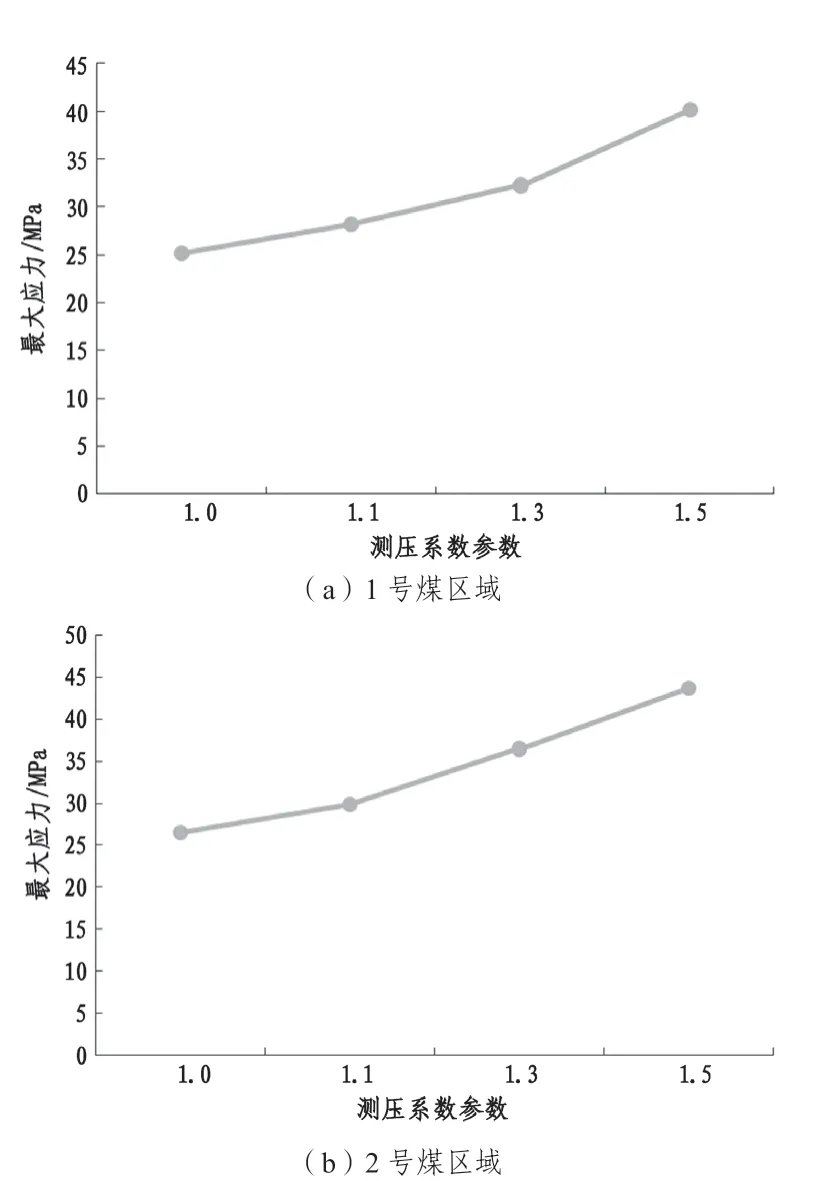

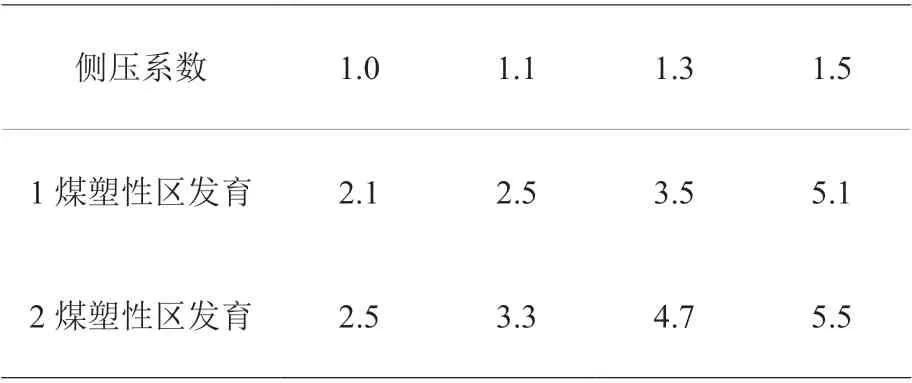

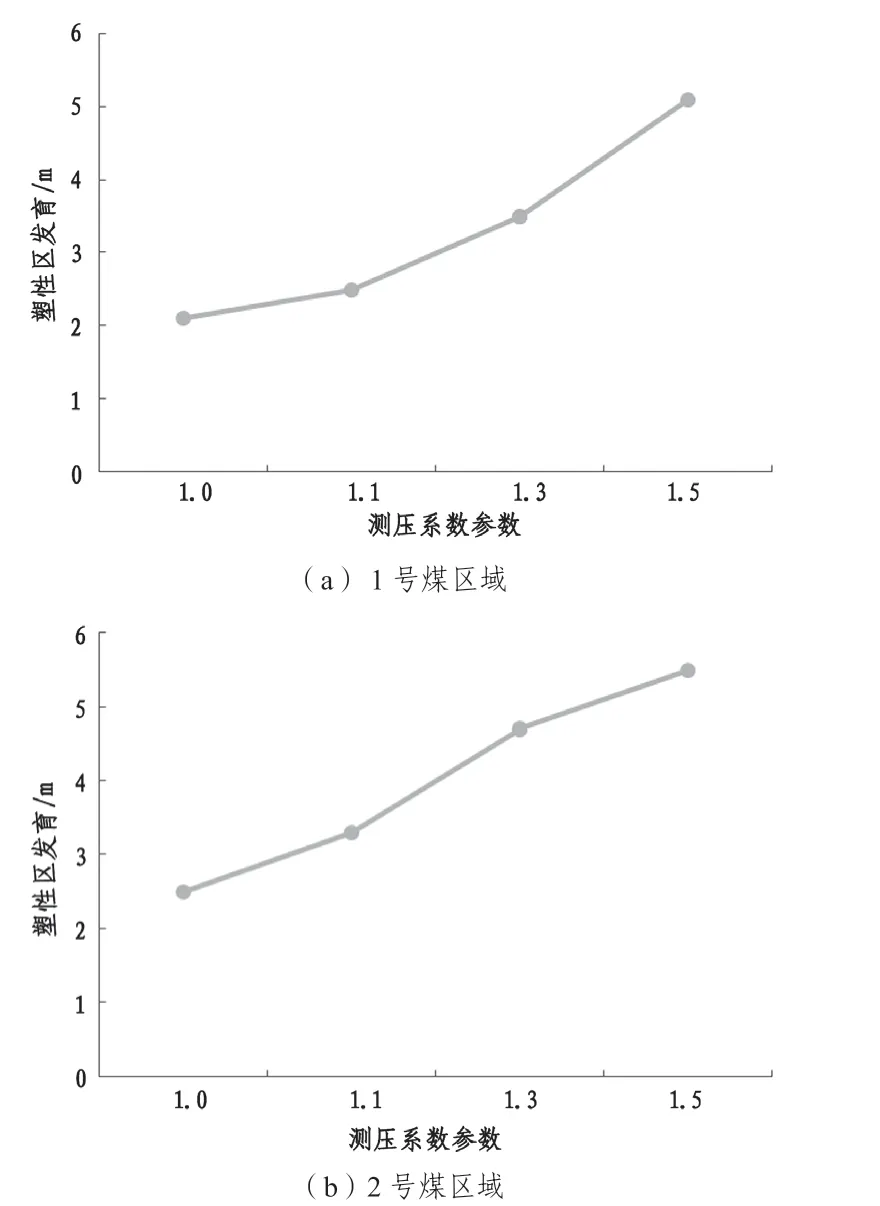

从软件结果分析来看,煤层周围的围岩塑性区发育最为明显,随着侧压系数的升高,煤层塑性区也有不同程度的增加,如图4,具体统计数据见表6。

表6 塑性区发育程度 m

图4 井筒塑性区最大发育深度

2.3 现场施工方案改进

模拟结果表明:设计层段的井筒双层钢筋混凝土(厚度850 mm)可以满足现场支护实际需求,2煤和1 煤位置的最大应力和变形量分别控制在43.7 MPa(40.1 MPa)、156.7 mm(146.2 mm)内,但塑性区发育最大可达到5.5 m(5.1 m),对井筒的长期稳定性会造成影响。因此,设计采用超细水泥浆(水泥比表面积≥800 m2/kg)对穿层段煤岩层进行加固,按照1.40 的安全系数进行设计,2 煤和1煤位置的注浆深度分别不小于7.70 m、7.14 m。

3 结论

(1)通过FLAC3D软件测试,采用了四个不同数值的侧压系数,其分别为1.0、1.1、1.3、1.5。在不同侧压系数下,煤层围岩的应力、变形以及塑性区呈夹层分布,同时该部位也是井筒开拓支护难点。

(2)通过对模拟的分析可以得出:

① 煤层最大变形量。随着侧压系数的增大,1 号煤层和2 号煤层处的变形量也随之增加,1 号煤层由75.1 mm 增加至145.2 mm,2 号煤层由76.3 mm 增加至156.7 mm,增加幅度分别为94.7%与105.4%,因此侧压系数对于井筒最大变形量控制效果较为显著。

② 煤层最大应力。当侧压系数升高时,1 号煤井围岩最大应力从25.1 MPa 增至40.1 MPa,2 号煤井围岩最大应力由26.6 MPa 增加至43.7 MPa,增加幅度分别达到59.8%、64.3%,控制效果明显,且最大变形量出现在煤层附近。

③ 塑性区最大发育深度。随着侧压系数的升高,1 号煤层附近围岩的塑性区发育深度由2.3 m 增至5.1 m 左右,增加幅度约为142.9%;2 号煤层附近围岩的塑性区发育深度自2.5 m 逐渐增加到5.5 m左右,增加幅度约为120.0%。可以得出:侧压系数越低,则煤层井筒围岩的稳定性越高,开采难度适当降低,控制效果增强,塑性区发育减弱。

(3)模拟分析发现:设计的穿层段井筒双层钢筋混凝土结构(厚度850 mm)可满足现场实际需求,但为防止塑性区发育过大影响井筒长期稳定性,设计采用超细水泥浆对穿层段进行加固,2 煤和1 煤位置的注浆深度分别不小于7.70 m、7.14 m。