综采工作面切眼水力压裂放顶研究与实践

2022-11-05韩阳红吴健伟

韩阳红 吴健伟

(1.山西阳城阳泰集团竹林山煤业有限公司,山西 阳城 048105;2.晋城华友机电设备有限公司,山西 晋城 048000)

煤矿坚硬顶板岩石强度高,短期内不易垮落,一旦垮落,常造成设备损坏或瓦斯事故[1-3]。我国坚硬难垮顶板的煤层超30%[4,5],主要以深孔爆破为主方法控制,但其瞎炮和残炮处理困难,震动危害性大,顶板垮落面积难以控制,且易诱导瓦斯事故。定向水力压裂技术可有效解决深孔爆破技术面临的技术难题[4,6]。

基于传统爆破控顶技术弊端及水力压裂技术优势,山西阳城竹林山煤业有限公司采用定向水力压裂法开展1404 工作面切眼初次放顶实践。

1 概况

竹林山煤业为高瓦斯矿井,3 号煤层为现采煤层,位于山西组中下部,上距下石盒子组底砂岩(K8)约26.58 m,下距K7 砂岩约9.58 m。煤层平均厚4.48 m,为全区稳定可采煤层。煤层伪顶为碳质泥岩,直接顶为泥岩或砂质泥岩,厚7.92~8.49 m,平均8.12 m。伪顶及直接顶板较松软,伪顶随煤垮落,基本顶较稳定,一般不易冒落,在开采后3~5 d 自然零星冒落。基本顶细砂岩干燥状态下抗压强度为30.70 MPa,单向抗拉强度为1.20 MPa,抗剪强度4.46 MPa,凝聚力4.93 MPa,内摩擦角38°36′,属中等坚硬岩石。1404 工作面地表基本为山地,无地面建筑设施,盖山厚度为395~420 m,平均为405 m。

未采用强制措施处理坚硬顶板前,1404 运输顺槽北部1405 工作面采空区回风巷基本顶无法正常垮塌,450~700 m 处出现底鼓、两帮移近现象,部分巷道变形较大,底鼓最大量超过2.0 m,移近量最大达到1.8 m。同时,机头超前段受横向(东部)和纵向(北部)应力叠加的影响,超前段顶板下沉量最大已超过2.0 m,两帮移近量最大已超过2.0 m,超前支护困难。

2 水力压裂设计

根据顶板岩层结构、岩层厚度、岩性及采高共布置3 种类型的水力压裂钻孔,分别为L、S 和H 孔。L 孔和S 孔各8 个,两顺槽H 孔12 个,切眼内H孔11 个。钻孔设计示意图如图1。

图1 钻孔设计示意图(m)

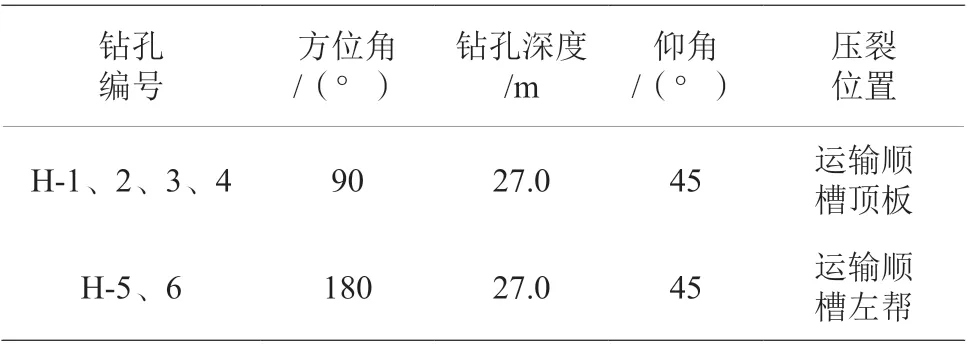

1404 运输顺槽钻孔设计:从1404 工作面切眼煤柱往外9.5 m 处布置第1 个压裂钻孔H4 孔,距左帮煤柱1 m 处,第2、第3 及第4 个钻孔间距为10 m,长度为终孔垂直距离19.0 m;在右侧可采帮距切眼5 m 处施工第1 个压裂孔H6,相距15 m 施工第2 个钻孔,长度为终孔垂直距离1 m。H 孔设计如图2,设计参数见表1。

图2 运输顺槽H 孔设计示意图(m)

表1 运输顺槽H 孔设计参数

1404 切眼内钻孔设计:从距运输顺槽往里3 m处施工第1 个钻孔S 孔,间距10 m 施工第2 个L孔,以此类推重复布满整个工作面,用L、S 表示。L、S 孔施工在切眼距煤帮1 m 处,切眼内H-7 孔第1 个钻孔开孔位置距运输顺槽可采帮13 m,距切眼内回采帮1.5 m 处,第2 至第11 个钻孔间距分别为10 m。L、S 和H 孔长度为终孔垂直距离19 m。切眼内钻孔设计如图3、4,参数见表2。

表2 切眼内L、S 及H 孔设计参数

图3 切眼内L、S 孔设计示意图(m)

1404 回风顺槽钻孔设计:从切眼煤柱往外9.5 m 处布置第1 个钻孔H 孔,距右帮煤柱1 m 处,第2 至第4 个钻孔间距为10 m;在左侧可采帮距切眼5 m 处施工第1 个钻孔H 孔,相距10 m 施工第2个钻孔。长度均为终孔垂直距离19.0 m。回风顺槽H 钻孔设计如图5,设计参数见表3。

图4 切眼内H 孔设计示意图(m)

图5 回风顺槽H 孔设计示意图(m)

表3 回风顺槽H 孔设计参数

3 水力压裂工艺

(1)采用Φ55 mm 的加强钻头,钻孔钻进穿过最上部坚硬岩层0.6~1.0 m 时停止钻进,如图6(a)。(2)将跨式钻孔封隔器分别与高压注水钢管和注水胶管连接,将封隔器推进至孔底水力压裂段,如图6(b)。(3)连接储能器和手动泵将其送至钻孔中的胶管的另一端,进行封孔,手动泵封孔所需压力约15.0 MPa,如图6(c)。(4)采用高压缠绕胶管将高压泵与高压注水钢管连接,开启高压泵,高压水进入封孔段,封孔段起裂后水压会有所下降,继而进入保压阶段(约30 min)。在这个阶段,裂纹扩展的同时伴随着新裂纹的产生,如图6(d)。(5)前一段压裂完成后,卸载高压注水管路压力,再卸注水胶管压力。(6)将封隔器后退至同一钻孔中的下一个压裂段(后退式压裂),重复(2)~(5),直至将整个钻孔需要的压裂段全部压裂完成。

图6 水力压裂施工工艺流程图

4 水力压裂泵柱选型

水力压裂泵选型:已有研究认为裂隙张开位移多介于1.2~2.2 mm,中粒砂岩渗透率变化范围为70~100 mD[5,6],本次取100 mD,裂隙张开位移0.002 m;基本顶抗压强度30.7 MPa,凝聚力4.93 MPa,内摩擦角38°36′。第三主应力根据矿井经验估算,采用σz=0.028 90H+2.546 2 计算,目前1404 工作面煤层埋深约为405 m,可计算第三主应力值为14.2 MPa。根据矿井经验,初始裂隙压力取0.1 MPa,结合上述参数,依据下式计算水力致裂压力[7]:

可知:压裂泵的压力应大于31.0 MPa,选用最大压力可达62.0 MPa、流量为80 L/min 的压裂泵,可满足压裂要求。

5 压裂效果

1404 工作面切眼及邻近上下两巷每个钻孔自孔底开始封孔并进行水力致裂,间隔3.0 m 致裂1 次,压裂截止至锚索安装高度即垂直高度7.0 m,可得L、S 和H 孔都需压裂5 次。致裂结束的判定标准为压裂孔周边(钻孔)涌水明显或压裂时长30 min。

39 个压裂孔中,除5 个压裂孔压裂失效外(邻近孔冒水严重),其余压裂孔致裂时间介于9~32 min,平均致裂时长为16 分21 秒,致裂压力介于25.4~30.5 MPa,表明水力压裂压力计算模型正确,水力致裂设备选型可靠。采用钻孔窥视仪对压裂孔压裂前后效果进行考察,部分压裂孔压裂前后窥视图如图7。压裂效果明显。

工作面推进8.0 m 后顶板开始垮落。随着推进,支架载荷相继出现3 次峰值,第1 次峰值出现于工作面推进24.6 m,第2 次峰值出现于推进39.8 m,第3 次峰值出现于推进57 m。第1、2 次峰值间隔推进15.3 m,第2、3 次峰值间隔推进17.2 m。可以断定该工作面基本顶初次来压步距为23.0 m,周期来压步距为15.3~17.2 m。基本顶初次来压步距由原来的35.0 m 降至压裂后15.3~17.2 m,与周期来压步距16.0 m 相近,说明水力压裂效果明显。

图7 压裂孔压裂前后对比图

采用定向水力压裂后,底鼓及巷道变形量均大幅降低,在控制范围之内。水力压裂技术控制坚硬顶板,可解决巷道变形及底鼓量大的难题。

6 结论

(1)采用水力压裂技术对1404 综采工作面切眼顶板进行控制,设计了3 种不同型号共计39 个压裂孔。

(2)定向水力压裂可使煤层顶板分层、分次逐渐垮落,有效降低了顶板压力显现程度,巷帮变形及巷道底鼓现象大幅降低,具有良好的压裂效果。