大粒度块煤智能选矸技术及应用实践

2022-11-05王建莹王传苓刘雨苗

王建莹 王传苓 刘雨苗

(1.兖州煤业股份有限公司杨村煤矿,山东 济宁 272118;2.天津美腾科技股份有限公司,天津 300381)

1 概况

杨村煤矿主要开采3、16上、17 煤,矿井核定生产能力为1.15 Mt/a[1]。目前采取厚薄煤层配采工艺,3 煤平均厚度8.12 m,16上煤平均厚度1.17 m,17 煤平均厚度1.03 m。主采煤层顶底板泥岩遇水易膨胀、软化,砂质泥岩抗压强度低,顶底板易混入原煤中,导致原煤中矸石含量增加,灰分增加。正常生产时+75 mm 块原煤含矸率达60%,遇井下过断层或构造时含矸率接近90%。手选楼原煤进入筛分车间进行75 mm 分级,筛上+75 mm 大块经人工手选捡矸,块煤运至原煤缓冲仓,矸石直接进入矸石仓,筛下-75 mm 末煤转运至原煤仓。+75 mm 块原煤最大量130 t/h,矸石含量大且比较纯,大部分在200~500 mm,约有5%的500~700 mm 大块,每班定员4 个工人,捡不及时需停车搬移大块矸石,每个班停车时间大约20 多次,手选出的矸石量约18 万t/a,漏选比例约10%,总共经过手选皮带的矸石量约20 万t/a。

2 TDS 智能干选技术

2.1 TDS 智能干选工作原理

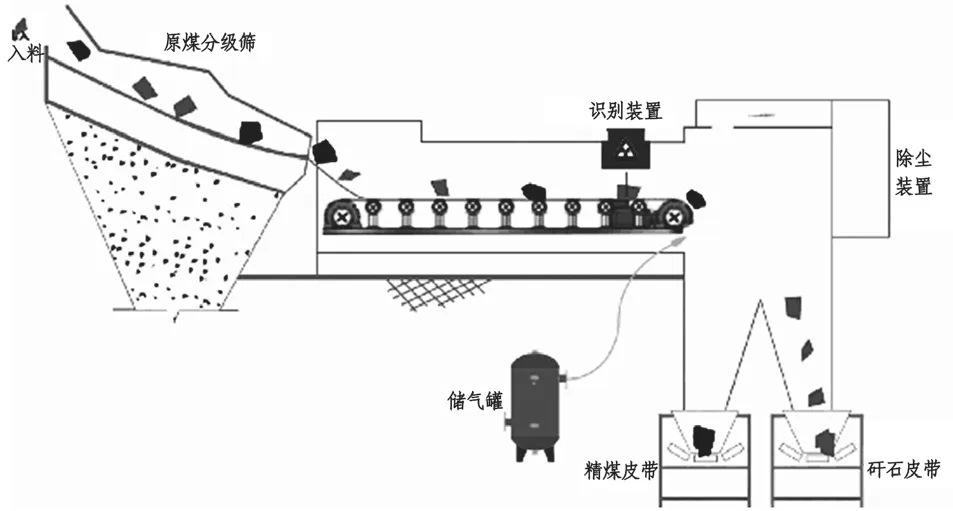

TDS 智能干选是利用X 射线识别,采用高压风喷吹执行的新型块原煤高效分选设备。其原理是采用X 射线智能识别煤矸,建立分析模型,通过大数据分析,对块煤和块矸进行数字化识别,采用阵列式喷嘴智能喷吹,将分选物料排出。其分选原理如图1[2]。

图1 智能干选机分选原理图

2.2 TDS 智能干选技术特点

智能干选机主要用于块煤分选,技术已经成熟并推广,在全国大型煤炭集团成功实现工业化应用。具有以下特点:

(1)节省初期投资,运行费用低。TDS 智能干选不需借助分选介质对煤炭进行分选,无需设置传统湿法分选工艺的脱水、脱介、煤泥水处理及介质回收环节,大大简化工艺流程,具有投资低、运行费用省、建设时间短、设备少、系统非常简单等特点[3]。

(2)分选精度高。智能干选已实现平均矸石带煤率1%~3%、平均矸石排出率≥90%的工艺指标,分选精度接近浅槽分选机,高于跳汰及其他干选的传统块煤分选设备[4]。

(3)处理粒级宽。TDS 智能干选可处理300~10 mm 粒级块原煤,分选上限为300 mm,下限为10 mm。当执行“打煤”工艺,入料粒度可达1000 mm[5]。

(4)处理能力大。最大型号的智能干选机单套处理能力达600 t/h 以上。

(5)智能化程度高。系统具有自学习和故障自检功能[6]。

(6)防爆设计。所有部件均按防爆标准设计,TDS 智能干选机已取得国家安标中心认证,可用于煤矿井下[7]。

(7)完善的除尘设计。采用新型滤筒式除尘器或湿式洗气机,与智能干选机分体式布置,过滤精度高,除尘效率达95%以上[8]。

(8)辐射量小,防护安全可靠。外罩采用铅板全密封屏蔽辐射,距离设备1 m 处的平均值约1 μSv/h,巡视人员一年最大辐射剂量约为0.55 mSv,小于《电离辐射防护与辐射源安全基本标准》(GB 18871-2002)中1 mSv 的公众照射剂量限值,非常安全[9]。

3 应用实践

杨村煤矿根据实际生产情况,选用TDS12-300型智能干选机,主要技术参数见表1。

表1 杨村矿TDS 智能干选机参数表

3.1 分选粒级及选煤方法

采用TDS 智能干选机对本厂+75 mm 块原煤进行智能排矸分选,有个别超粒的300~700 mm大块矸石进入系统时,也可以通过智能干法分选系统排出。

3.2 工艺流程

矿井原煤经除铁后进入分级筛按75 mm 筛分后,+75 mm 大块通过振动布料器后进入TDS 智能干选机分选,块煤中有木头、锚杆等杂物,且煤少矸多,执行“打煤”工艺。分选后TDS 矸石进入限下筛进行25 mm 筛分,筛上物作为最终矸石进入矸石皮带机运至矸石堆场,筛下碎煤进入末煤皮带机。TDS 排矸后的块煤进入原有块煤皮带机运至块煤仓,可单独销售,也可破碎后通过返煤皮带机掺入筛下末煤。原煤分级筛筛下末煤进入末煤仓。

TDS 系统工艺流程图如图2。

图2 TDS 智能干选工艺流程图

3.3 工艺布置

改造采用TDS 智能干选机代替人工手选,在现有手选楼改造。

在矿井原煤皮带机头新增除铁器。在6.40 m 平面,拆除北侧手选皮带,原煤分级筛出料口后面依次布置振动布料器和TDS 智能干选机;在2.30 m平面,原末煤皮带机上方布置一台矸石限下筛。

高压风利用附近的矿井压风机房内富余的空压机,安装敷设压风机房至手选楼压风管路,为智能干选机提供干净可靠的风源。设计在现有筛分楼外皮带机栈桥下布置冷干机,在末煤转载点附近布置一台6 m³储气罐和一台8 m³储气罐。

在现有配电室北侧末煤皮带栈桥西侧贴建配电室,用于TDS 系统供电。

4 应用效果与效益

4.1 应用效果

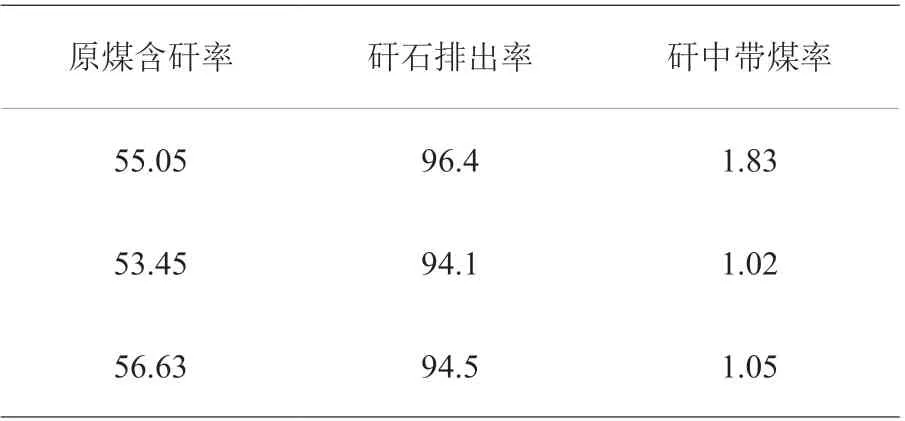

TDS12-300 智能干选机平均处理能力为100 t/h,最大可达到130 t/h。TDS 智能干选系统生产统计数据表明:分选后矸石平均带煤率为1.30%,矸石平均排出率为95%,具体见表2。

表2 杨村煤矿TDS 智能干选系统生产统计 %

4.2 经济效益

采用TDS 智能干选机分选与人工手选相比有如下效益:

(1)节省人工。采用TDS 智能干选机工艺,可节省14 名手选工人,每年节省人工成本142.8 万元。

(1)提高块煤质量,提高销售价格。智能选矸系统块煤含矸率控制在2%以下,块煤售价预计提高170 元/t,每年将增加727.35 万元效益。

4.3 社会效益

大粒度块煤处理系统通过技术改造后,实现机械化、自动化、智能化操作和控制,降低工人劳动强度,实现安全集约高效生产。块煤分选采用全封闭结构,并配套完善的除尘系统,降低分选过程中扬尘现象,为现场作业人员提供安全的作业环境,确保职工的作业安全。

采用TDS 智能干选机分选,不耗水,可节约水资源。传统水洗工艺在洗选过程中产生煤泥,由于其发热量低,粘结成团难以处理和利用,一般无法掺入产品煤,单独销售需长时间晾晒且价格低,通常作为废弃物外排,污染环境。而TDS 智能干选机不产生次生煤泥,有效解决了粘湿煤泥难处理的问题,保障企业正常生产的同时也保护了周边环境。

5 结语

杨村煤矿TDS 智能干选系统生产实践表明,采用TDS 智能干选机分选大粒度原煤,矸石平均带煤率1.3%,矸石平均排出率为95%,使用效果良好。同时,将工人从恶劣的工作环境中解救出来,提高了自动化水平和管理水平,减少矸石的无效运输,经济效益和社会效益良好。TDS 智能干选机在杨村煤矿的成功应用,为兖矿集团其他厂矿提高智能化和管理水平提供了借鉴。