微晶陶瓷刚玉砂轮对微电机转子轴的磨削性能评价*

2022-11-04张毕生曲美娜

张毕生,吴 耀,曲美娜

(1.博世汽车部件(长沙)有限公司,长沙 410100)

(2.湖南大学 机械与运载工程学院,长沙 410082)

(3.国家高效磨削工程技术研究中心,长沙 410082)

(4.燕山大学 机械工程学院,河北 秦皇岛 066004)

随着汽车对舒适性、轻量化、智能化的要求越来越高,微型电机在汽车中的使用范围越来越广,如其中的ABS 系统、电控悬挂系统、电控助力系统以及电子油门等已成为现代汽车中不可缺少的部件[1]。微电机转子作为微电机的旋转部件,是微电机最重要的组成部分,其加工质量是影响微电机振动、噪声、使用寿命的关键[2-3]。

目前,中国汽车使用的微电机市场规模总体已达千万台,需求量巨大,所以微电机转子轴必须成本低、制作方便,适宜大批量生产[4]。无心磨因具有工件中心不固定,工件自定位,易于实现生产过程的自动化等特点,可使工件获得良好的表面质量、较高的加工精度及较高的加工效率,是满足微电机转子轴高质量、低成本、大批量生产的有效制备工艺[5]。在无心磨加工过程中,砂轮是影响加工品质的关键。随着磨削加工的进行,砂轮在去除工件材料的同时,同样会被不断地磨损,磨损到一定程度后,砂轮的磨削性能下降,需要对其重新修整。砂轮修整的频率越高,生产效率越低[6]。目前,微电机转子轴无心磨生产线上采用的是传统刚玉砂轮,砂轮修整频繁,严重制约了生产加工效率,需优化砂轮,降低砂轮修整频次,提高生产效率。

微晶陶瓷刚玉砂轮采用溶胶-凝胶工艺合成,后经烧结制成,其磨粒是微晶结构,具有多晶界面。在外力作用下,磨粒仅微晶脱落,具有优异的自锐性与耐磨性,且价格上远远低于金刚石和CBN 超硬磨料砂轮,易于工业推广应用[7]。目前,国内外学者对微晶陶瓷刚玉砂轮在镍基高温合金[8]、钛合金[9]等难加工材料,以及在汽车齿轮成形磨削等领域的应用已开展系列研究[10-12]。何坚等[8]对比分析了3 款微晶陶瓷刚玉砂轮对GH4169高温合金的磨削性能,优化了高温合金涡轮轴花键的磨削加工工艺。曹克等[9]对比了微晶刚玉与白刚玉对TC17 钛合金的磨削性能,并从磨削力角度分析了微晶陶瓷刚玉砂轮磨削钛合金的合理工艺参数。刘谦等[10]研究了微晶陶瓷刚玉砂轮成形磨削20CrMnTi 齿轮的表面完整性。上述研究证明:微晶陶瓷刚玉砂轮能够有效提高砂轮的磨削性能,但主要是针对微晶陶瓷刚玉砂轮对难加工材料、成形磨齿的磨削性能,缺乏在无心磨加工中的应用案例,以及陶瓷刚玉在无心磨加工过程中,对工件表面加工质量、过程磨削温度和砂轮磨损的系统分析。

因此,针对目前微电机转子轴无心磨生产线的砂轮修整频率高、生产效率低的问题,提出采用微晶陶瓷刚玉砂轮替代传统刚玉砂轮的工艺方案。首先,从磨削温度、工件表面粗糙度、表面微观形貌、砂轮磨削比等方面,对比分析微晶陶瓷刚玉砂轮(3NQS120LVH)与传统刚玉砂轮(ASA120JV127)对微电机转子轴磨削性能的差异。然后,基于砂轮磨削性能的对比研究结果,选用微晶陶瓷刚玉砂轮对微电机转子轴进行无心磨生产线验证,统计1 个砂轮修整周期内的工件加工数量,抽检工件表面加工质量,分析微晶陶瓷刚玉砂轮替代传统刚玉砂轮无心磨微电机转子轴的可行性。

1 试验条件及方法

1.1 工件材料

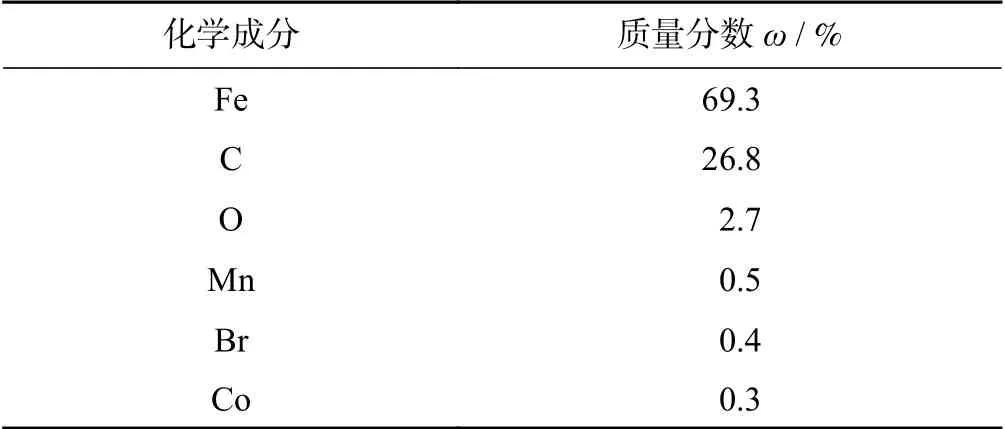

平面磨削试验工件尺寸为40 mm(长)×10 mm(宽)×30 mm(高),工件材料为冷镦钢SWCH45K,其表面热处理结果与微电机转子轴零件的一致(热处理后的表面硬度为45~55 HRA)。工件材料化学成分如表1所示。

表1 SWCH45K 的化学成分Tab.1 Chemical composition of SWCH45K

1.2 砂轮磨削性能评价试验条件及方法

为研究微晶陶瓷刚玉砂轮磨削微电机转子轴材料的磨削性能,选用目前微电机转子轴生产线所用的传统刚玉混合磨料砂轮(ASA120JV127,粒度F120)为对照砂轮,对比研究微晶陶瓷刚玉砂轮(3NQS120LVH,粒度F120)在相同磨削加工条件下的磨削温度、工件表面粗糙度、表面微观形貌以及砂轮磨削比,磨削加工平台如图1所示。在磨削过程中,采用夹式可磨热电偶监测磨削温度;采用功率计监测磨削功率。磨削后,采用粗糙度仪检测工件表面垂直于磨痕方向的表面粗糙度;采用超景深光学显微镜(VHX-1 000,Keyence)观察工件的表面微观形貌。

图1 磨削加工平台Fig.1 Grinding platform

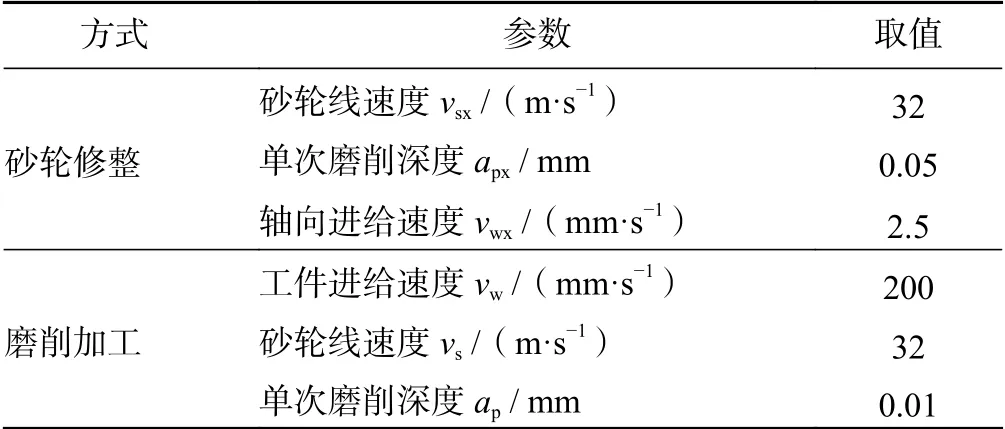

为保证试验条件一致,磨削前参考微电机转子轴无心磨削工艺,采用单点金刚石笔对砂轮进行修整,冷却液为Quaker 2776,磨削工艺参数如表2所示。

表2 磨削工艺参数Tab.2 Grinding parameters

2 结果与讨论

2.1 磨削温度

图2 为2 款砂轮在表2 条件下磨削温度的对比结果。从图2 可以看出:室温条件下(即横坐标为0 时,对应的温度为室温25 ℃),在时间为0.1~0.3 s 时,磨削温度曲线达到最大值,此时采用传统刚玉砂轮的磨削温度约为130 ℃,而采用微晶陶瓷刚玉砂轮磨削微电机转子轴的温度约为80 ℃。与传统刚玉砂轮相比,采用微晶陶瓷刚玉砂轮可降低磨削温度约38.5%,缓解了因磨削高温而引发的材料相变、微裂纹等磨削烧伤问 题。

图2 磨削温度Fig.2 Grinding temperature

2.2 表面粗糙度

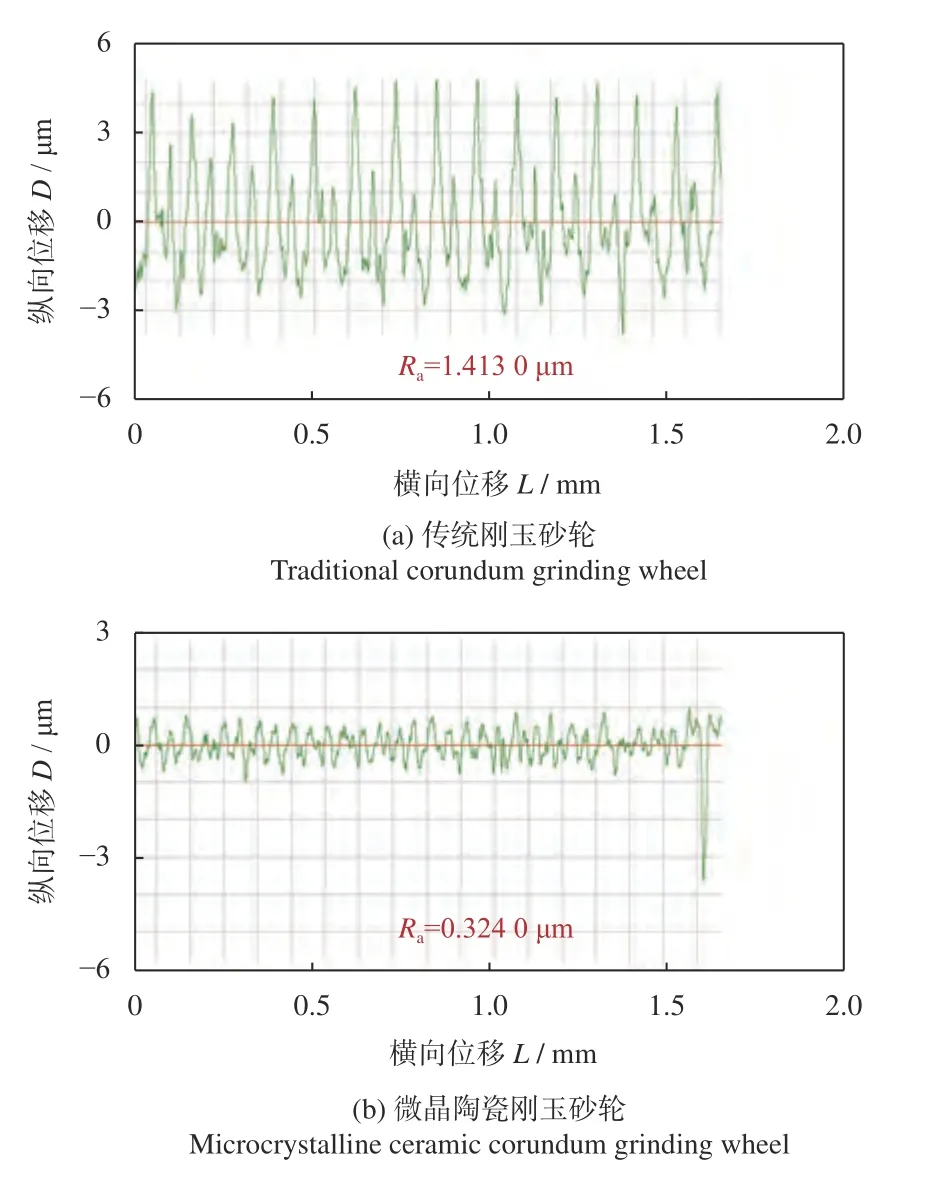

图3 为在表2 参数条件下,2 款砂轮磨削后工件的表面粗糙度的对比结果。从图3 可以看出:采用传统刚玉砂轮磨削加工后,工件表面粗糙度Ra约为1.4 μm;而采用微晶陶瓷刚玉砂轮磨削加工后,工件表面粗糙度Ra约为0.3 μm,较传统刚玉砂轮的低约78.6%,显著提高了工件的表面质量。

图3 表面粗糙度Fig.3 Surface roughness

2.3 工件表面微观形貌

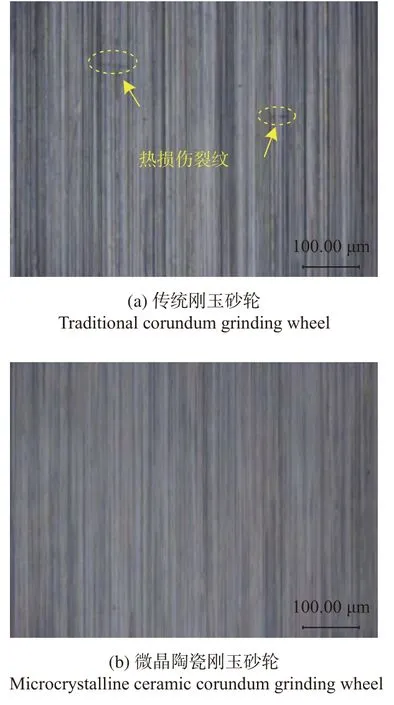

图4 为在表2 条件下,2 款砂轮加工后工件的表面微观形貌对比结果。从图4 可以看出:传统刚玉砂轮加工后的表面存在垂直于磨痕的热损伤微裂纹,裂纹长度约为50 μm;相较于传统刚玉砂轮的加工表面,微晶陶瓷刚玉砂轮加工的工件表面磨痕更均匀,且表面无烧伤、无划痕、无麻点等缺陷,表面完整性更好。

图4 工件表面微观形貌Fig.4 Surface morphology of workpiece

2.4 磨削比

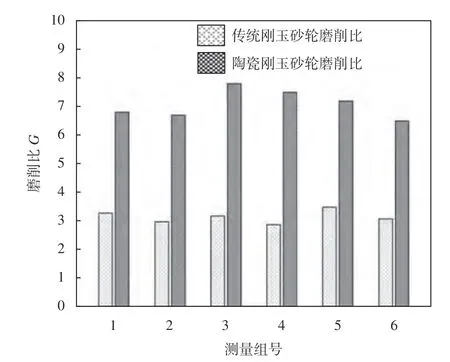

磨削比G是工件磨除体积Vw与砂轮损耗体积Vs之比。磨削同一种材料时,若砂轮选择合适,则会得到较大的磨削比G。磨削比G越大,表明去除同样体积工件材料时损耗的砂轮体积越小,砂轮的耐磨性越好[13]。为对比分析传统刚玉砂轮与微晶陶瓷刚玉砂轮对微电机转子轴材料的磨削比G,在相同修整参数(砂轮线速度为32 m/s,单次磨削深度为0.05mm,轴向进给速度为2.5 mm/s)与磨削加工参数(砂轮线速度为32 m/s,工件进给速度为200 mm/s,磨削深度为0.01 mm)条件下,开展砂轮磨削比G试验,通过石墨仿形的方法,测量去除720 mm3材料后的砂轮径向磨损体积,计算砂轮的磨削比G。

图5 为2 款砂轮在相同修整参数和磨削加工参数条件下,去除工件体积720 mm3后的磨削比G的对比结果。为保证试验结果的可重复性,每款砂轮在相同的修整参数与磨削加工参数条件下,重复测量6 组磨削比。由图5 的砂轮磨削比的检测结果可知:相同砂轮修整参数与磨削加工条件下,采用微晶陶瓷刚玉砂轮磨削微电机转子轴,其6 次磨削比的平均值是传统刚玉砂轮的2.2 倍。

图5 磨削比Fig.5 Grinding ratio

2.5 刚玉砂轮的磨损机制

图6 为刚玉砂轮形貌。传统刚玉砂轮所用的磨料多是通过电熔、冷却结晶、破碎、高温烧结等工艺制成,磨粒由一个或几个晶粒组成,晶粒粗大。微晶陶瓷刚玉砂轮磨料则是采用溶胶-凝胶方法制备,与传统刚玉磨料相比,陶瓷刚玉磨料主要由亚微米级(通常< 500 nm)的晶粒构成,其晶粒尺寸小、晶界比例高、结构致密。

图6 刚玉砂轮形貌Fig.6 Topography of corundum grinding wheel

图7 为刚玉砂轮的磨损形式对比。如图7a所示:由于传统刚玉磨料的晶粒粗大,当作用在磨粒上的磨削力增大到某一临界值时,磨粒会发生穿晶断裂,磨粒碎屑尺寸较大。如图7b所示:因磨料的破碎机理不同,微晶陶瓷刚玉砂轮具有显微结构均匀致密、硬度高、韧性高、自锐性好、使用寿命长、磨削效率高、磨削精度高、砂轮修整难度低等特点,在磨削过程中,磨粒表面磨钝后,磨钝的细小晶粒可从磨粒表面逐渐脱落,暴露出新的晶粒,从而保持磨粒锋利状态。同时,因晶界对裂纹扩展的偏析作用,磨粒的破坏机理通常为沿晶断裂,磨粒碎屑尺寸细小。

图7 刚玉砂轮的磨损形式对比Fig.7 Comparison of wear forms of corundum grinding wheel

2.6 磨损机制对砂轮磨削性能的影响

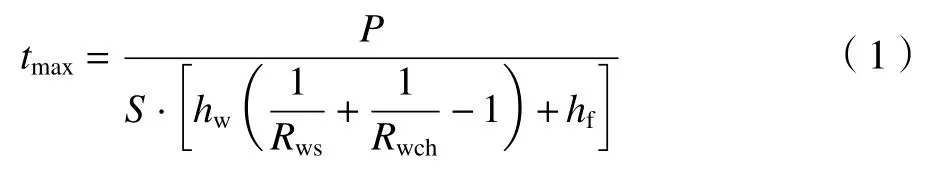

因微晶陶瓷刚玉磨料具有自锐性,砂轮能够长期保持锋利的状态,相同的磨削工况下,其磨削功率低于传统刚玉砂轮的。如式(1)所示,由JIN 等[14]建立的高效磨削温度分析计算模型可知:磨削温度与磨削功率呈线性递增的关系。因而,采用微晶陶瓷刚玉砂轮的磨削温度要优于传统刚玉砂轮的。

其中:tmax为 工件表面最大温升,P为主轴功率,S为磨削区砂轮与工件的接触面积,hw为传入工件的热量传导因素,hf为磨削液的对流换热系数,Rws为工件-砂轮子系统中传入工件的热比率,Rwch为工件-磨屑子系统中传入工件的热比率。

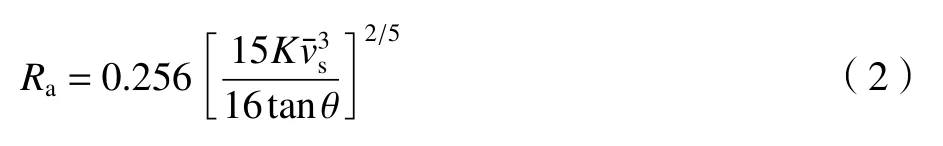

微晶陶瓷刚玉磨料微破碎后,磨粒表面形成了呈锯齿状的切削刃,因而其切削刃的立体平均间隔小于传统刚玉磨料的。如式(2)所示,由文献[13]可知:表面粗糙度与切削刃立体平均间隔呈线性关系,切削刃立体平均间隔越小,表面粗糙度越小。因而,采用微晶陶瓷刚玉砂轮,其表面粗糙度小于传统刚玉砂轮的。

其中:Ra为 表面粗糙度,v¯s为切削刃立体平均间隔,K为磨削参数,θ为磨粒顶圆锥半角。

此外,采用含有微晶陶瓷刚玉磨料制备而成的砂轮磨削加工时,磨削过程中,微晶陶瓷刚玉磨料可提供支撑点,降低作用在磨料上的磨削力,从而降低磨料的磨损速度,增大磨削比,降低砂轮的修整频次,提高砂轮的寿命与效率。

综合上述分析可知,相对于传统刚玉砂轮,微晶陶瓷刚玉砂轮可通过陶瓷刚玉磨料的微破碎机制[15-16],在磨削加工过程中获得更低的磨削温度、加工表明粗糙度,并提高磨削比。

3 微电机转子轴无心磨削生产线验证

对微电机转子轴进行无心外圆磨削,磨削前工件直径公差为8.05~8.07 mm。根据上述研究结果,选用型号为3NQS120LVH+3NQS100LVH,尺寸为610.0 mm×400.0 mm×304.8 mm 的微晶陶瓷刚玉砂轮。微电机转子轴在Wuxi KOYO KC-400 无心外圆磨床上进行。磨削前,采用金刚石笔对砂轮进行修整,修整参数为:砂轮转速,1 000 r/min;金刚石笔走刀速度,2.5 mm/s;单次修整量,0.05 mm。微电机转子轴的无心外圆磨削加工参数见表3。

表3 无心外圆磨削加工参数Tab.3 Parameters of centerless cylindrical grinding

图8 为微电机转子轴无心磨生产线验证现场图。加工后样件的各项检测指标及结果见表4。由检测结果可知:采用3NQS120LVH+3NQS100LVH 微晶陶瓷刚玉砂轮无心磨削微电机转子轴,其表面粗糙度、圆度、直径公差等指标均满足指标要求。同时,1 个砂轮修整周期内可保证生产2 600 件微电机转子轴,较传统刚玉砂轮(1个砂轮修整周期可完成1 000 件)提高了1.6倍。

图8 微电机转子轴无心磨削加工平台Fig.8 Centerless grinding platform of micromotor rotor shaft

表4 无心外圆磨削加工检测结果Tab.4 Results of centerless cylindrical grinding

4 结论

通过开展传统刚玉砂轮与微晶陶瓷刚玉砂轮的磨削性能评价试验及微电机转子轴无心磨削生产线验证,发现:

(1)在相同砂轮修整参数与磨削加工条件下,采用微晶陶瓷刚玉砂轮磨削微电机转子轴,其磨削温度较传统刚玉低约38.5%;其表面粗糙度Ra约为0.3 μm,满足加工要求,较传统刚玉砂轮的低约78.6%。

(2)在相同砂轮修整参数与磨削加工条件下,采用微晶陶瓷刚玉砂轮磨削微电机转子轴,其表面微观形貌要显著优于传统刚玉砂轮的;且其磨削比是传统刚玉砂轮的2.2 倍。

(3)采用微晶陶瓷刚玉砂轮无心磨微电机转子轴,其表面粗糙度、圆度等指标均能满足指标要求,且1 个砂轮修整周期内,可保证生产2 600 件微电机转子轴,较传统刚玉砂轮(1 个砂轮修整周期可完成1 000件)提高了1.6 倍。