铲筛式农田石块捡拾收集机仿真与试验

2022-11-04邢钰婷闫成功谭好超徐丽明

牛 丛 邢钰婷 闫成功 谭好超 马 帅 徐丽明

(中国农业大学 工学院,北京 100083)

土壤表层含有较多石块会加速土壤、水分流失,影响作物根系延伸,降低农业机械的使用寿命[1-2]。我国西北地区存在较多的含石耕地,研制一款捡拾和收集表层土壤中石块的机械能够有效地提高耕地的利用率[3-5]。

美国、加拿大和俄罗斯等国生产的土壤捡石机应用较为广泛,主要机型包括最早成熟的分离滚筒式捡石机、Rotoveyer型振动筛式捡石机以及加拿大HIGHLINE公司生产的XL系列拨齿式捡石机等[6]。分离滚筒式捡石机挖掘深度可达305 mm,利用高速旋转的滚筒筛搅动石土混合物,细小的石块和土壤透过筛孔落回地表,较大的石块和其他农田废弃物被集中输送出农田,该机型具有作业效果好、效率高的优点,但结构庞大且复杂,功耗高,容易产生扬尘污染环境。振动筛式捡石机挖掘深度可达300 mm,依靠连杆机构带动筛网产生周期性振动,振动破碎大土块并筛分还田,筛分效果较好,但石块被向后推送过程中对机具的冲击较大,且机具较为笨重,作业功耗高。拨齿式捡石机作业幅宽大于5 m,作业时利用拨石齿仅将较大的石块向机具后方拨动,能够减少土壤的无效输送,同时沿导向装置向收集箱中推送石块时能够降低石块的运动速度,减少石块对收集箱的冲击,有效降低了作业功耗和机具损耗,但结构复杂且体积庞大,适合大面积地块使用。综上,国外的捡石机趋于大型化、自动化,作业效率高,作业效果好,但结构较为复杂且制造成本高。我国西北地区的含石耕地多呈现碎片化、地形复杂化的特点,国外大型捡石机械不能满足我国耕地石块捡拾需求[7]。在国外捡石机研究基础上,适用于我国耕地的捡石机快速发展,主要包括链筛式、轴流滚筒筛式、轮齿式、链齿式以及链杆式捡石机[8-10]。轴流滚筒筛式、链筛式和轮齿式捡石机与国外主流机型作业原理类似,主要在小型、宜机化方面作出了发展,仍存在结构复杂的问题[11-13]。链齿式捡石机利用方形栅条齿挖掘、筛分石土混合物,采用带拨石齿的链条拨动石块向后方输送[12],在土量较大时石土筛分效果较差。链杆式捡石机利用抖动装置激振连续转动的链杆输送装置,振动筛分石土混合物,相比其他机型具有结构简单、作业效率高、对机具冲击小的优点,发展潜力大,但当工作参数设置不合理时,筛分效果较差。链杆式捡石机的工作原理在马铃薯收获领域应用较为广泛,但在石块捡拾领域应用较少;已有研究主要依靠理论分析和田间试验对作业参数进行分析优化,研究手段匮乏,机具作业效果参差不齐,研究结果难以得到推广应用。随着计算机技术的发展,模拟仿真技术与离散元法(Discrete element method,DEM)相互结合,为分析农业机械与散粒物料的相互作用提供了新的技术手段[14-15]。

本研究拟设计一种铲筛式农田石块捡拾收集机,捡拾并收集土壤表层0~350 mm深度范围内的石块,采用离散元法和田间试验对机具工作参数进行分析优化,以期为捡石机的设计与优化提供技术参考。

1 铲筛式农田石块捡拾收集机总体结构与工作原理

1.1 整机结构

本研究设计的铲筛式农田石块捡拾收集机主要包括机架、牵引架、入土挖掘部件、输送分离装置、集石卸石部件、传动部件和液压元件(图1(a))。牵引架铰接于机架前端,连接机具与拖拉机。挖掘铲安装于机架前端下方,切入土壤并挖掘石土混合物。输送分离装置位于机架中部,前端紧邻挖掘铲,将石土混合物向后输送,同时采用振动方式筛分土壤与石块。收集箱铰接于机架后端,前端紧邻输送分离装置,用于收集石块。传动部件包括万向节传动轴、变速箱、链传动组件Ⅰ和链传动组件Ⅱ等(图1(b)),传递拖拉机输出的动力以驱动输送分离装置工作。液压元件包括液压缸和液压阀组,液压阀组控制不同的液压缸伸缩,分别实现挖掘铲入土深度调节、机架离地高度调节以及收集箱翻转卸石。

1.2 工作原理

农田石块捡拾收集机由拖拉机牵引前进,包含道路行驶和田间作业2种状态。处于道路行驶状态时,液压阀组控制机架支撑油缸和入土深度调节油缸伸长,增大机架离地高度,便于机具自由行驶。处于田间作业状态时,液压阀组控制机架支撑油缸和入土深度调节油缸收缩,降低机架离地高度,使挖掘铲以一定的角度入土,挖掘石土混合物,而后随机具前进向后方输送。拖拉机输出的动力经万向节传动轴传递至变速箱,经变速箱减速后,利用链传动组件Ⅰ驱动输送分离筛传动轴转动,输送分离筛传动轴的动力利用链传动组件Ⅱ驱动振动轴转动,进而使输送分离筛产生连续转动和周期振动。石土混合物随输送分离筛的运动向后方移动,部分大土块在筛面振动作用下破碎,外形尺寸较小的石块和土壤穿过筛面间隙落到地表,外形尺寸较大的石块和土块随筛面运动至机架后端并落入收集箱内。当收集箱内装满大石块和土块时,机组行进至田间地头,液压阀组控制卸石油缸伸缩完成卸石工作。

1.3 主要技术参数

结合农田石块捡拾要求,本研究确定的农田石块捡拾收集机的主要技术参数见表1。

表1 农田石块捡拾收集机主要技术参数Table 1 Main technical parameters of farmland stone picking and collecting machine

2 关键部件设计

2.1 输送分离装置

输送分离装置是实现石土筛分与石块输送、收集的关键部件[16],主要包括输送分离筛、导向胶轮、支撑轮、三轮振动装置、振幅调节装置、驱动链轮、张紧轮等(图2)。输送分离装置作业时,三轮振动装置激励输送分离筛周期振动,石土混合物受迫振动产生弹跳。部分大土块与输送分离筛碰撞发生破碎,尺寸较小的石块和土壤穿过筛面缝隙落至地表,而尺寸较大的石块和土块随输送分离筛转动被输送至收集箱中,最终完成石土筛分与石块收集作业。

1.输送分离筛;2.支撑轮;3.导向胶轮;4.张紧轮;5.三轮振动装置;6.振幅调节装置;7.驱动链轮1.Conveying-separating screen;2.Support wheel;3.Guiding rubber wheel;4.Tensioning wheel;5.Three-wheel vibration device;6.Amplitude adjustment device;7.Drive sprocket图2 输送分离装置结构Fig.2 Structure of conveying-separating device

2.1.1土壤含石情况

输送分离装置的设计需要考虑到农田土壤的含石情况。与薯类作物收获不同[17],无需考虑石块在输送过程中的碰撞损伤,增大石土混合物在输送分离筛上的“活跃”状态,反而有利于石土筛分。

本研究以宁夏回族自治区银川市美贺葡萄庄园为试验点,其土壤类型为沙壤土,石块主要分布在土壤表层0~350 mm深度范围内。采用五点取样法,标记5个(2×1) m2的样点区域,采集样点区域土壤表层0~350 mm深度范围内的石块,测量石块直径以及石块质量在石土混合物总质量中所占的比例。样点区域内采集的石块形状各异,不具有规律性(图3)。5个样点区域内石块直径范围依次为:33~314、30~329、35~223、36~260以及37~284 mm,石块质量在石土混合物总质量中所占的比例平均为20.8%。按照农艺要求,直径小于35 mm的石块不属于捡拾范围,因此需捡拾的石块直径总体范围为35~329 mm,大致分为35~70、70~140、140~210、210~280和280~330 mm共5个组别,每个组别选取直径特征值为35、70、140、210和280 mm,以便为仿真中石块建模提供依据。

石块直径由小到大依次为30、70、140、223、284和329 mm。The stone diameters were 30,70,140,223,284,and 329 mm from small to large.图3 样点区域内的石块形状及直径Fig.3 Shapes and diameters of stones in the sample areas

2.1.2输送分离筛

输送分离筛由齿形橡胶输送带和链杆组成(图4),筛面长度为2 000 mm,宽度为1 174 mm。结合农田土壤含石情况和农艺要求,设计相邻链杆间距为45 mm,链杆直径为11 mm,链杆间隙为34 mm。因此,直径大于34 mm的石块将被收集起来。

1.齿形橡胶输送带;2.链杆1.Toothed rubber conveyor belt;2.Chain rod图4 输送分离筛结构Fig.4 Structure of conveying-separating screen

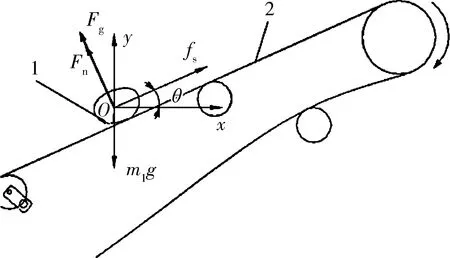

石块在输送分离筛上的受力情况见图5。当石块随输送分离筛运动而被稳定向后输送时,在筛面法向和切向因石块的不同运动形式而呈现不同的受力状况,在筛面切向上满足:

fs≥m0gsinθ

(1)

式中:fs为输送分离筛的链杆对石块的摩擦力,N;m0为石块的质量,kg;g为重力加速度,m/s2;θ为输送分离筛的筛面倾角,(°)。

1.石块;2.输送分离筛1.Stone;2.Conveying-separating screenO为石块质心;x为水平方向;y为竖直方向。Fg为石块沿输送分离筛筛面法向的惯性力;Fn为输送分离筛对石块的支持力;fs为输送分离筛的链杆对石块的摩擦力;θ为筛面倾角;m0为石块的质量;g为重力加速度。O is the mass center of the stone,x is the horizontal direction;y is the vertical direction.Fg is the inertial force of the stone along the normal direction of the screen surface of the conveying-separating screen;Fn is the support force of the stone by the conveying-separating screen;fs is the friction force of the stone by the chain rod of the conveying-separating screen;θ is the inclination angle of the screen surface;m0 is the mass of the stone,kg;g is the acceleration of gravity.图5 输送分离筛上石块的受力示意图Fig.5 Force diagram of stone on the conveying-separating screen

输送分离筛周期振动是石块在筛面上受迫振动的前提,石块的纵向弹跳是石土分散、分离的必要条件。当石块发生纵向弹跳时,其所受支持力Fn为0,因此在筛面法向满足

Fg≥m0gcosθ

(2)

式中:Fg为石块沿输送分离筛筛面法向向上的惯性力,N。

当振动系统的频率和振幅等特征参数确定时,石块所受的惯性力Fg一定,输送分离筛筛面倾角θ越大,则石块弹跳越剧烈,越有利于石块与土壤筛分。实际作业中,输送分离筛前段石土混合物多,输送过程中,较小尺寸土壤与石块穿过链杆间隙落至地表,输送分离筛后段石土混合物减少。因此,设计输送分离筛前段筛面倾角为29°,与挖掘铲的最大入土角保持一致,保证石土混合物能够稳定向后输送而不产生壅积;设计输送分离筛后段筛面倾角为24°,一方面降低石块对输送分离筛的冲击,另一方面在有限高度范围内增大筛面长度,增强石土筛分效果。

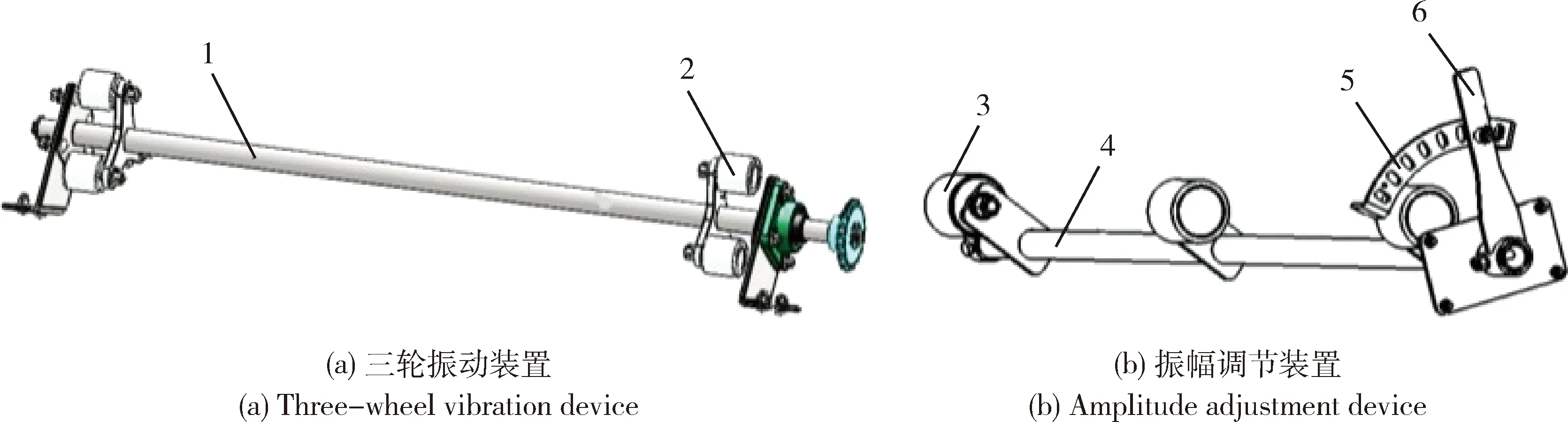

2.1.3三轮振动装置与振幅调节装置

三轮振动装置是输送分离筛振动的激振源,主要由振动胶轮和振动轴组成(图6(a))。振动轴转动带动振动胶轮转动,振动胶轮间歇性抬升输送分离筛,将连续的圆周运动转化为一定频率的振动。振动轴由输送分离筛驱动装置利用链传动驱动,由式(3)可知,输送分离筛振动频率由输送分离筛线速度、三轮振动装置的直径以及振动胶轮个数共同决定。

(3)

式中:n为振动轴转速,r/min;vs为输送分离筛线速度,m/s;d为振动装置直径,m;f为输送分离筛振动频率,Hz;Z为振动胶轮数量,个。

1.振动轴;2.振动胶轮;3.支撑胶轮;4.胶轮连接轴;5.调节板;6.调节手柄1.Vibrating shaft;2.Vibrating rubber wheel;3.Supporting rubber wheel;4.Connecting shaft;5.Adjustment plate;6.Adjustment handle图6 三轮振动装置和振幅调节装置结构Fig.6 Structure of three-wheel vibrating device and amplitude adjustment device

当输送分离筛线速度较小时,石土混合物被抛起的高度和距离均较小,不利于石土分离;当输送分离筛线速度较大时,石块回落后对链杆的碰撞冲击较大。输送分离筛线速度对石块的弹跳过程有影响,相比于马铃薯,石块密度更大,弹跳过程需要更大的惯性力才能达到合适的石土分离效果。参考薯类作物收获相关研究[18-19],马铃薯收获机升运链的线速度一般为1.0~2.0 m/s,同时兼顾石块的特殊性,确定输送分离筛的线速度vs为1.4~2.2 m/s。振动频率过小,会造成石土分离效果不佳;振动频率过大,对石块的冲击损伤影响较小,但会对链杆造成一定的冲击变形,也会影响输送分离筛的输送能力。马铃薯收获机分离装置振动频率一般为3~8 Hz,在此基础上适当地增大振动频率有利于改善石土分离效果,因此确定振动频率f为5~12 Hz。振动胶轮的数量Z为3个,直径为0.058 m,计算得到振动轴转速范围为100~240 r/min。

振幅调节装置由调节手柄、调节板、支承胶轮和胶轮连接轴等组成(图6(b))。调节板为调节手柄提供8个调节位置,相邻位置间隔10°,角度调节范围为0~70°。调节手柄转动带动胶轮连接轴转动,与胶轮连接轴固定的支撑胶轮在旋转过程中抬升输送分离筛的高度,进而实现振动幅度调节,振幅调节范围为0~50 mm。

2.2 挖掘铲

挖掘铲是直接触土部件,负责完整挖掘土壤表层0~350 mm深度范围内的石土混合物并向后输送,作业时应尽可能减小入土阻力和前进阻力,降低功耗,同时应保持良好的刃口耐磨性。挖掘铲材质为65Mn,结构为带斜刃的平面三角铲[20],兼顾作业幅宽和结构强度,将挖掘铲改进为平面双铲结构(图7)。

为了满足作业幅宽要求,设计双铲总宽度L1为1 186 mm,则单铲宽度为593 mm。其他影响挖掘铲作业性能的参数包括入土角α、刃口角β以及铲刃斜角γ。

入土角α大小影响挖掘铲铲面上石土混合物的运动速度以及前进阻力。入土角相对较大时,入土相对容易,铲面上石土混合物运动速度较慢,前进阻力较大。入土角相对较小时,入土相对困难,铲面上石土混合物运动速度较快,前进阻力较小。挖掘铲的挖掘深度h最大值为350 mm,兼顾入土和前进阻力,设计挖掘铲的最大入土角为29°。挖掘铲采用下开刃形式,为了降低切土阻力[21],将刃口角β设计为20°。

依据挖掘铲的最大挖掘深度和最大入土角计算铲长L2,计算公式为:

(4)

铲长L2计算结果为722 mm,铲长过长容易导致石土混合物在挖掘铲后端壅积,因此适当缩短挖掘铲长度,有利于保证石土混合物稳定、快速地向后输送并进入输送分离筛。同时,考虑挖掘铲的位置结构,设计铲长为520 mm。

铲刃斜角γ影响挖掘铲对土壤滑切作用的整体阻力以及石土混合物在铲面上的运动。铲刃斜角设计应满足:

γ<90°-φ

(5)

式中:φ为石土混合物对挖掘铲的摩擦角,(°)。理论上,铲刃斜角越小,切土能力越强,但挖掘铲铲尖的结构强度和耐磨性会降低。石土混合物中的石块对锰钢的磨损较大,因此铲刃斜角不能过小。参考文献[22],沙性土壤对钢的摩擦角约为20°,综合考虑挖掘铲的强度、耐磨性和切土能力,设计铲刃斜角为70°。

L1为双铲总宽度;L2为铲长;α为挖掘铲入土角;β为铲刃刃口角;γ为挖掘铲铲刃斜角。L1 is the total width of the double shovel;L2 is the shovel length,mm;α is the digging shovel entry angle;β is the shovel blade edge angle;γ is the blade bevel angle of the digging shovel.图7 挖掘铲结构Fig.7 Structure of digging shovel

3 输送分离筛离散元仿真与工作参数优化

采用离散元法[23],利用EDEM软件建立输送分离筛与石土混合物的互作模型,模拟输送分离筛振动筛分石土混合物、输送并收集石块的过程。基于输送分离筛的结构设计,设计仿真试验分析其不同工作参数(线速度、振幅和振动频率)对作业效果的影响,进而对工作参数进行优化。

3.1 建立仿真模型

仿真模型包括石土混合物模型和输送分离筛几何体模型两部分。石土混合物的散粒度高,选择Hertz-Mindlin(no slip)接触模型作为颗粒与颗粒、颗粒与几何体的接触模型。由于土壤与石块尺寸、形状差异大,分别选择EDEM软件中自带的单球体颗粒和四球体颗粒作为土壤和石块颗粒结构。

离散元模型参数包括材料本征参数(泊松比、密度、剪切模量)和材料间接触参数(恢复系数、静摩擦因数、滚动摩擦因数),参数设置见表2。其中,密度、静摩擦因数以及动摩擦因数利用试验测得,部分土壤本征参数参考本团队前期关于沙壤土仿真模型参数的标定结果以及相关研究领域的研究成果,少量无法直接试验测得以及无相关文献参考的参数采用EDEM软件默认设置和材料数据库数据。

表2 离散元仿真模型参数Table 2 Discrete element simulation model parameters

在SolidWorks软件中建立简化的输送分离筛三维模型并导入到EDEM软件中,添加Box模型替代收集箱,Box尺寸(长×宽×高)为1 160 mm×660 mm×600 mm,设置其位于输送分离筛后端。

在输送分离筛前端正上方建立2个颗粒工厂,按照不同的大小、比例同时分别生成土壤颗粒和石块颗粒,模拟挖掘铲挖掘并连续推送到输送分离筛前端的石土混合物,生成速度以前进速度为3 km/h的喂入量为准。设置3种土壤颗粒直径,分别为2、10和30 mm,其生成比例分别为50%、30%和20%,生成速度为70 kg/s。设置5种石块颗粒直径,分别为35、70、140、210和280 mm,其生成比例分别为5%、10%、45%、30%和10%,生成速度为18 kg/s。设置输送分离筛工作参数(线速度、振频、振幅),模拟石土筛分以及收集石块的过程,建立的EDEM仿真模型见图8。

1.土壤颗粒;2.块颗粒;3.输送分离筛;4.收集箱1.Soil particle;2.Stone particle;3.Conveying-separating screen;4.Collecting box图8 EDEM仿真模型Fig.8 Simulation model of EDEM

3.2 评价指标

筛分装置通常以实际筛除物料质量与供应物料总质量之比作为评价指标[24],但在农田石块捡拾收集机实际作业过程中,供应石土混合物的总质量难以测量。EDEM软件可以创建与收集箱体积和位置相同的Grid Bin Group检测收集箱内的颗粒质量。为了使仿真试验与田间试验具有相同的评价指标,本研究将筛分效果与捡拾效果相结合,将收集箱中土壤颗粒的质量与收集箱中土壤颗粒和石块颗粒总质量的比值定义为含土率(E),作为输送分离筛作业性能的评价指标,含土率越小,收集箱中土壤越少,输送分离筛作业效果越好。含土率E的计算方法为:

(6)

式中:m1为收集箱中土壤颗粒的质量,kg;m2为收集箱中土壤颗粒和石块颗粒总质量,kg。

3.3 仿真试验方法

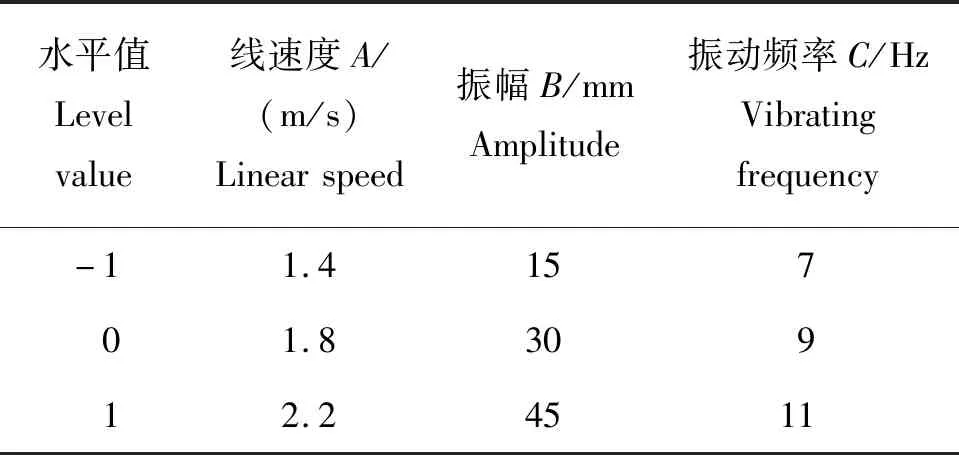

采用响应面法(Response surface methodology,RSM)设计Box-Behnken仿真试验[25]对输送分离筛的工作参数进行分析与优化。考虑输送分离筛作业效果和效率,线速度A、振幅B和振频C分别选取3个水平(表3),试验方案与结果见表4。

表3 Box-Behnken试验因素与水平Table 3 Factors and levels of Box-Behnken experiment

3.4 仿真结果分析

E=8.59+1.39A-2.96B-0.6C-

0.79AB+1.3A2+2.87B2

(7)

表4 Box-Behnken试验方案与结果Table 4 Scheme and results of Box-Behnken experiment

表5 Box-Behnken试验二次回归模型方差分析Table 5 ANOVA of quadratic regression model of Box-Behnken experiment

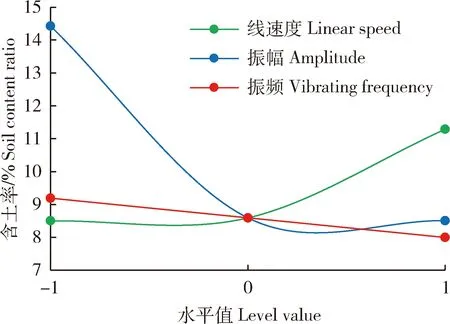

采用降维方法对试验结果进行单因素分析,根据回归方程(7),将其他因素固定在零水平,线速度A、振幅B、振频C对含土率E的单因素影响见图9。线速度对含土率的影响为正效应,随线速度增大,含土率增大,这是由于线速度增大,单位时间内链杆带动石土混合物沿筛面的移动距离增大,土壤难以及时从链杆间隙落至地表,增大了土壤质量占收集箱内石土混合物总质量的比例,增大了含土率。振幅和振频对含土率的影响为负效应,随振幅和振频增大,含土率减小,这是由于振幅和振频增大,增大了输送分离筛的振动强度,增强了对石土混合物的振动筛分作用,穿过链杆间隙的土壤颗粒增多,进入收集箱的土壤颗粒减少,降低了土壤质量占收集箱内石土混合物总质量的比例,降低了含土率。曲线斜率越高,表明该因素的变化对指标的扰动越大。当振幅小于30 mm,振频小于9 Hz时,振幅对含土率的扰动程度明显大于振频,随振频增大含土率基本无变化;当振幅大于30 mm,振频大于9 Hz时,振幅对含土率的扰动程度急剧减小,而振频对含土率的扰动程度基本恒定。当线速度小于1.8 m/s时,线速度对含土率的扰动程度较小,含土率变化平缓;当线速度大于1.8 m/s时,线速度对含土率的扰动程度增大,随线速度增大含土率增幅变大。因此,选择较小的线速度和较大的振幅与振频有利于降低含土率,改善输送分离筛的作业效果。

图9 线速度、振幅和振频对含土率的单因素影响Fig.9 Single factor effects of linear speed,amplitude, and vibrating frequency on soil content ratio

对试验结果进行响应面分析,输送分离筛线速度A、振幅B对含土率的交互影响见图10。随线速度增大和振幅减小,含土率增大,这与单因素分析结果基本一致。当振幅大于27 mm时,线速度对含土率的影响较小,含土率较小且变化平缓。当振幅小于27 mm时,线速度对含土率的影响较大,含土率随线速度增大而增大,变化速率较大。任意线速度水平下,振幅大于27 mm时含土率变化较小。线速度大于1.8 m/s且振幅小于27 mm时,含土率较大且变化速率较大。因此选择较小的线速度和较大的振幅有利于降低含土率,改善输送分离筛作业效果。

图10 线速度与振幅对含土率的交互影响Fig.10 Interactive effect of linear speed and amplitude on soil content ratio

3.5 参数优化

为获取输送分离筛最优工作参数组合,利用Design Expert 8.0.6软件对二次回归模型进行目标优化求解。各参数取值范围见表3,以含土率最低(E>0)为目标,求解得到多组优化方案,以上述优化方案再次进行仿真试验并对比含土率结果,得到最优工作参数组合为线速度1.6 m/s、振幅35.5 mm、振频10.67 Hz,该条件下的收集箱内石土混合物的含土率为7.17%。

4 田间试验

为检验铲筛式农田石块捡拾收集机的田间作业性能并验证仿真试验优化结果的准确性,加工样机并在宁夏回族自治区银川市美贺葡萄庄园进行田间试验。

4.1 试验方法

将农田石块捡拾收集机与东方红LX1000拖拉机连接,调整挖掘铲的入土角为29°,入土深度为350 mm,依照仿真试验优化结果调整输送分离筛线速度、振幅和振频。作业时,拖拉机以3 km/h的速度进行石土筛分与石块收集作业(图11)。每次试验距离为8 m,试验结束后观察机具损耗情况,测量机具实际作业幅宽和作业深度;对收集箱中的石块和土壤进行称重测量并计算含土率(式(6));采集土壤表层0~350 mm深度范围内的漏捡石块并称重,计算漏捡率。重复3次试验,将3次试验的含土率结果和漏捡率结果分别求平均值。漏捡率G的计算公式为:

(8)

式中:m1为收集箱中土壤的质量,kg;m2为收集箱中石土混合物的总质量,kg;m3为土壤表层0~350 mm深度范围内漏捡石块的质量,kg。

1.试验样机;2.拖拉机;3.石块;4.收集箱1.Experimental prototype;2.Tractor;3.Stone;4.Collecting box图11 农田石块捡拾收集机作业过程Fig.11 Operating process of farmland stone picking and collecting machine

4.2 试验结果及分析

试验后,机具前端的挖掘铲未出现变形、磨损等情况,输送分离筛的链杆未出现弯曲变形等情况,收集箱表面未出现变形、磨损等情况,机具状况较好。机具入土幅宽为1 400 mm,实际作业幅宽为1 200 mm,作业深度为350 mm,均符合规定的设计标准。收集箱中石块最小直径为33 mm,最大直径为276 mm,机具捡拾能力符合设计标准。作业幅宽范围内土壤细碎,地表平整且无石块分布,平均石块漏捡率为4.86%,漏捡率较低,符合T/NJ 1180—2019《农田石头捡拾机》[26]对漏捡率的要求。

在仿真优化的工作参数条件下,收集箱内石土混合物的平均含土率为10.73%,大于仿真试验结果。产生这种差异的原因是:仿真试验中未考虑输送分离筛的振动作用对土块的破碎效果,生成的土壤颗粒尺寸均小于输送分离筛的链杆间隙,部分土壤颗粒在输送分离筛的振动输送作用下并未穿过链杆间隙落至地表,而是随输送分离筛进入收集箱,造成了收集箱中含有土壤颗粒。然而,田间试验的土壤环境中存在少量尺寸大于输送分离筛链杆间隙的土块,在输送分离筛振动输送过程中,仅部分土块受迫振动发生破碎,未破碎的土块进入收集箱,增大了收集箱中土壤质量占石土混合物总质量的比例,这就造成了田间试验时收集箱内石土混合物的含土率大于仿真试验结果。

总体而言,仿真试验与田间试验结果差异较小,表明所建立的仿真模型具有较好的精度和准确性,对输送分离筛的优化结果是准确可靠的,作业效果满足要求。

5 结 论

本研究设计了一种铲筛式农田石块捡拾收集机,能够捡拾和收集农田表层土壤0~350 mm深度范围内直径大于34 mm的石块,应用EDEM软件设计Box-Behnken仿真试验研究输送分离筛的线速度、振幅和振频对石土筛分、输送过程的影响,对输送分离筛的工作参数进行优化并进行田间试验验证,主要结论如下:

1)输送分离筛的振幅、线速度和振频对收集箱内石土混合物的含土率均影响显著,线速度和振幅对含土率具有显著的交互影响作用,三者对含土率的影响依次减弱。最优工作参数组合为线速度1.6 m/s、振幅35.5 mm、振频10.67 Hz,该条件下仿真试验的含土率为7.17%。

2)最优参数组合下田间试验时收集箱内石土混合物的含土率为10.73%,与同条件下仿真试验结果差异较小,说明仿真优化的工作参数准确、可靠。田间试验的石块漏捡率为4.86%,符合相关标准的规定。