可调式动态流量平衡阀结构参数优化及试验研究

2022-11-04侯建军李树勋吴翰林

侯建军 ,胡 洋 ,李 斌 ,李树勋 ,吴翰林

(1.兰州理工大学,兰州 730050;2.机械工业泵及特殊阀门工程研究中心,兰州 730050;3.武汉第二船舶设计研究所,武汉 430205)

0 引言

可调式动态流量平衡阀作为一种自力式流体控制元件,是解决水利失调问题的一种可靠方案[1-7],广泛应用于室外热网系统、室内供暖系统。平衡阀在国外虽然已有多年的应用历史,但现有产品的流量控制精度未能控制在±5%的误差范围之内。国内动态流量平衡阀产品以仿制为主,目前有关可调式动态流量平衡阀动、静态特性数值模拟和试验的研究较少。

阀门的动、静态特性的研究主要集中在自力式阀门领域[8-11],HUANG 等[12]利用 MATLAB 实现了速度控制阀的进出口压差和流量特性曲线、液压力和弹簧力特性曲线,并采用Simulink对调速阀进行建模,将参数值代入建模进行仿真验证。彭育辉等[13]通过构建某车用双级CNG减压阀各个腔体的仿真分析模型,获得了影响出口压力响应过程稳定性的8个影响因子。采用试验设计方法对上述影响因子进行敏感度分析,并对影响最显著因子的对应结构进行改进。刘君等[14]采用MATLAB计算得到减压阀膜片的反力时程曲线和运动部件的动态特性。赵建军等[15]运用MATLAB/Simulink 软件,选择四阶龙格-库塔算法对多路换向阀其进行了动、静态性能仿真分析。LIU等[16]利用MATLAB/Simulink软件获得了深海用压力补偿阀几何参数与故障关闭时间和闸门终端速度的关系曲线。

目前为止关于可调式动态流量平衡阀整体建模仿真的文献相对较少,且随着用户对平衡阀精度要求的提高,现有可调式动态流量平衡阀已很难满足许多严苛工况下的需求,故需要通过优化现有结构参数,以满足更高精度的需求。本文运用MATLAB/Simulink进行仿真平台的搭建,对弹簧刚度系数、引压孔直径、各腔室体积、膜片外径等重要结构参数对其动态特性及调节精度进行了深入研究,并根据仿真结果规律,优化了现有平衡阀的结构参数;根据Simulink计算结果结合CFD软件对流量控制精度进行模拟,得到了压差-流量曲线;对比试验和仿真结果的误差,验证此优化方法的有效性和可行性。

1 可调式动态流量平衡阀数学模型的建立

1.1 可调式动态流量平衡阀数学模型

可调式动态流量平衡阀结构原理如图1所示,动态流量平衡阀由定压差调压器及球阀串联组成,当球阀开度一定时,通过定差调压器维持球阀前后的压差P2-P3保持近乎恒定,故流量也为恒定。

图1 动态流量平衡阀结构原理Fig.1 Schematic diagram of the structure of the dynamic flow balancing valve

调压器阀芯组件在轴向的运动微分方程可表示为:

式中 FP——阀芯膜片在轴向运动方向所受的液压力;

FK——弹簧力;

FO——O型圈对阀芯的摩擦阻力;

FS——稳态液动力;

FT——瞬态液动力;

FZ——液体的黏滞阻尼力。

调压器膜片在轴向所受的液压力为:

式中 P'2——隔膜左腔的压力;

P'3——隔膜右腔的压力;

A——膜片的有效面积。

稳态液动力为:

式中 qm——质量流量。

v2——流体流出调压器阀口的速度;

v1——流体通过调压器阀口流入速度;

θ——调压器入口流向的入射角。

qv——体积流量;

h——调压器的全开度;

x——调压器阀芯位移;

D——调压器阀芯外径。

O型圈摩擦力分两部分计算,分别为预压缩和外部液压引起的。

预压缩引起的摩擦力为:

式中 f——摩擦系数;

e——压缩率;

E——O型圈弹性模量;

De——O型圈外径;

dr——O型圈截面直径;

μ——泊松比。

外部液压引起的摩擦力为:

式中 P1——阀前压力。

O型圈总摩擦力为:

瞬态液动力:

式中 J——控制体进出口中心距离;

Cd1——调压器阀口流量系数;

p2——调压器阀后压力。

弹簧力:

式中 k——弹簧刚度系数;

x0——弹簧预压缩量。

液体的黏滞阻尼力为:

式中 B——黏滞阻力系数;

α——水动力黏度;

D——阻尼环隙直径,近似于调压器阀芯外径;

L——阻尼长度;

δ——环向侧隙。

调压器流量方程为:

球阀的流量方程为:

式中 Cd2——球阀流量系数;

A2——球阀的流通面积;

P3——球阀阀后压力。

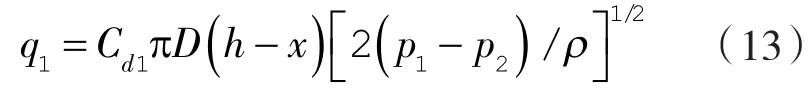

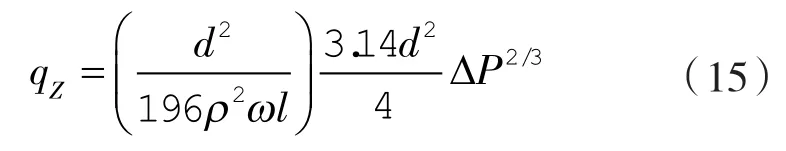

引压孔流量方程为:

式中 d——左腔引压孔直径;

ρ——水的密度;

ω——水的运动黏度;

l——左腔引压孔长度;

ΔP——引压孔前后压差。

阀门入口至调压器流量连续性方程为:

式中 qin——动态流量平衡阀入口流量;

V1——阀门入口至调压器阀口的流体体积。

调压器阀口至球阀流量连续性方程方程为:

式中 V2——调压器阀口至球阀的流体体积。

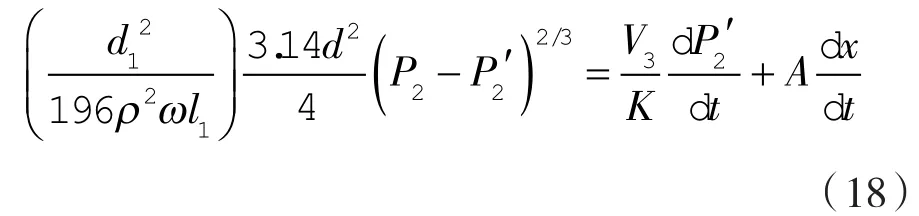

膜片左腔流量连续方程为:

式中 d1——膜片左腔引压孔直径;

l1——膜片左腔引压孔长度;

V3——膜片左腔体积;

K——水的体积模量。

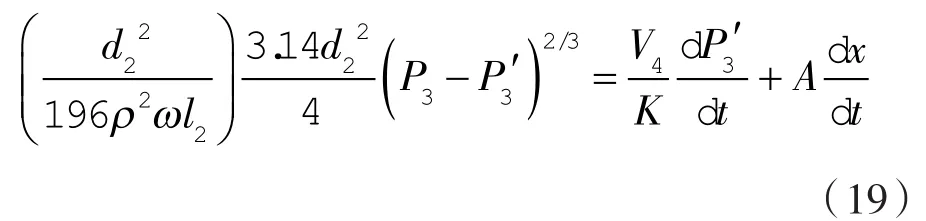

膜片右腔流流量连续方程为:

式中 d2——膜片右腔引压孔直径;

l2——引压孔长度;

V4——膜片右腔体积。

球阀出口至平衡阀出口流量连续方程为:

式中 qout——出口流量;

V5——球阀至平衡阀出口的流体体积。

P'2通过下面微分方程获得为:

P'3通过下面微分方程获得为:

1.2 MATLAB/Simulink仿真平台搭建

综合考虑以上所有微分方程,构建微分方程组,并对方程组进行MATLAB/Simulink编程,其中动态非线性总集成系统如图2所示。

图2 动态非线性总集成系统矢量Fig.2 Vector diagram of dynamic nonlinear total integrated system

图2动态非线性总集成系统由液压力、稳态、瞬态液动力、粘滞阻尼力、O型圈摩擦力等多个受力子模块与P'2,P'3,P2等多个腔室压力微分子模块组成。

2 仿真结果及优化方案

初始可调式动态流量平衡阀各结构预设值参数为:弹簧刚度k =2.57 N/mm、膜片外径D=150 mm,膜片左腔体积 V3为 5.6×105mm3,膜片右腔体积 V4=3.52×106mm3,d=4 mm 的引压孔。将2.0×104kg流量档位对应的各已知参数输入Simulink动态系统,分别改变上述各结构参数,在10 s处对动态非线性总集成系统施加压差由0.03~0.30 MPa的阶跃信号,研究其对出口流量的动态特性及控制精度的影响。

2.1 膜片右腔体积对动态特性的影响

将不同膜片右腔体积输入系统得到阀门流量-时间响应曲线如图3所示。压差阶跃变化后,膜片右腔体积2.85×106mm3的系统响应时间为81 ms,膜片右腔体积3.52×106mm3的系统响应时间为97 ms,膜片右腔体积4.76×106mm3的系统响应时间为106 ms;随着膜片右腔体积减小,系统超调量减小,响应时间变短,系统稳定后余差基本相同。故根据动态仿真结果可以得出:减小膜片右腔体积能减小系统超调量及响应时间,但系统稳定后的流量控制精度基本相同。

图3 不同膜片右腔体积得到的动态仿真结果Fig.3 Dynamic simulation results of different diaphragm right cavity volumes

2.2 膜片左腔体积对动态特性的影响

将不同膜片左腔体积输入系统得到阀门流量-时间响应曲线如图4所示。

图4 不同膜片左腔体积得到的动态仿真结果Fig.4 Dynamic simulation results of different diaphragm left cavity volumes

从图可知,压差阶跃变化后,膜片左腔体积3.8×105mm3的系统响应时间为62 ms,膜片左腔体积5.6×105mm3的系统响应时间为81 ms,膜片左腔体积8.2×105mm3的系统响应时间为98 ms;随着膜片左腔体积减小,系统超调量减小,响应时间变短,系统稳定后余差基本相同。故根据动态仿真结果可以得出减小膜片左腔体积可以减小系统超调量及响应时间,但系统稳定后的流量控制精度基本相同。

2.3 膜片外径对动态特性的影响

将不同膜片的外径尺寸分别输入系统得到阀门时间-流量响应曲线如图5所示。压差阶跃变化后,膜片外径156 mm的阀门响应时间为60 ms,系统稳定后流量由1.88×104kg/h增加到2.14 ×104kg/h;膜片外径150 mm的阀门响应时间为62 ms,系统稳定后流量由18.8×104kg/h增加到2.19×104kg/h;膜片外径146 mm的阀门响应时间为68 ms,系统稳定后流量由1.88×104kg/h增加到2.21×104kg/h。由以上数据可以得出:膜片外径越大,响应时间越短、反应灵敏,超调量越小,响应后余差越小。故根据动态仿真结果可以得出当膜片外径较大也即膜片有效面积较大时能有效减小时间-流量动态响应曲线的余差,提高流量平衡阀的控制精度。

图5 不同膜片外径得到的流量动态仿真结果Fig.5 Flow dynamic simulation results of different diaphragm diameters

2.4 弹簧刚度对动态特性的影响

将不同的刚度系数分别输入动态系统得到阀门流量-时间响应曲线如图6所示。

图6 不同弹簧刚度系数得到的动态仿真结果Fig.6 Dynamic simulation results of different spring stiffness coefficients

压差阶跃变化后,弹簧刚度2.78 N/mm的阀门响应时间为69 ms,系统稳定后流量由1.88×104kg/h增加到2.193×104kg/h;弹簧刚度2.57 N/mm的阀门响应时间为60 ms,系统稳定后流量由1.88×104kg/h 增加到 2.14×104kg/h;弹簧刚度 2.28 N/mm的阀门响应时间为57 ms,系统稳定后流量由1.88×104kg/h增加到2.07×104kg/h。由以上数据可以得出:刚度减小系统的超调量稍许增大,响应时间影响减小,响应余差降低。根据动态仿真结果可以得出减小弹簧的刚度系数能有效降低时间-流量动态响应曲线的余差,提高流量平衡阀的控制精度。

2.5 引压孔孔径对动态特性的影响

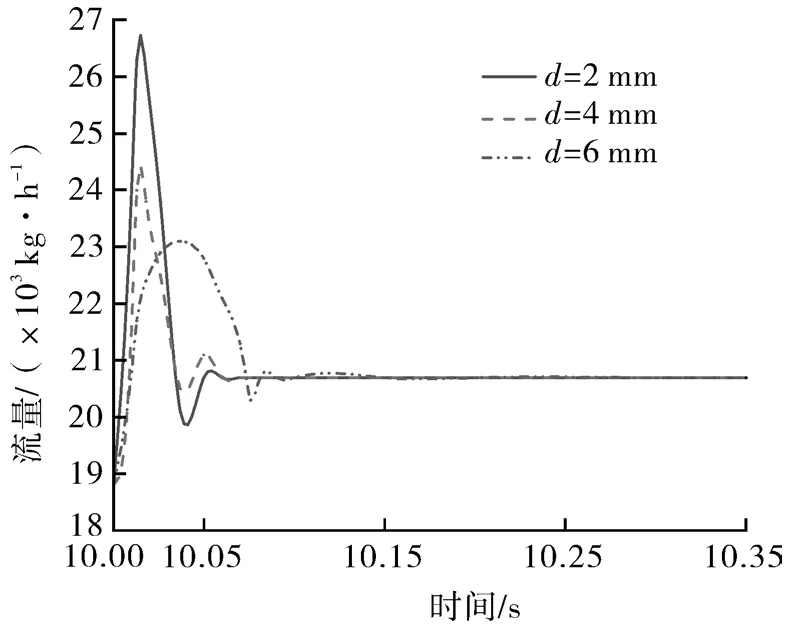

将不同引压孔直径分别输入系统得到阀门时间-流量响应曲线如图7所示。压差阶跃变化后,当引压孔直径增加时响应时间有所降低,反应比较灵敏,但超调量有所增加,响应后的余差基本不变,不会明显地提高流量调节精度。

图7 不同孔径得到的流量动态仿真结果Fig.7 Flow dynamic simulation results of different apertures

2.6 优化结果

根据以上动态特性分析,最终确定优化后的可调式动态流量平衡阀各结构参数为弹簧刚度2.28 N/mm,膜片外径为156 mm,膜片右腔体积为 2.85×106mm3,膜片左腔体积为 3.8×105mm3,4 mm的引压孔。

2.7 Simulink结合CFD模拟2.0×104 kg/h流量档位的控制精度

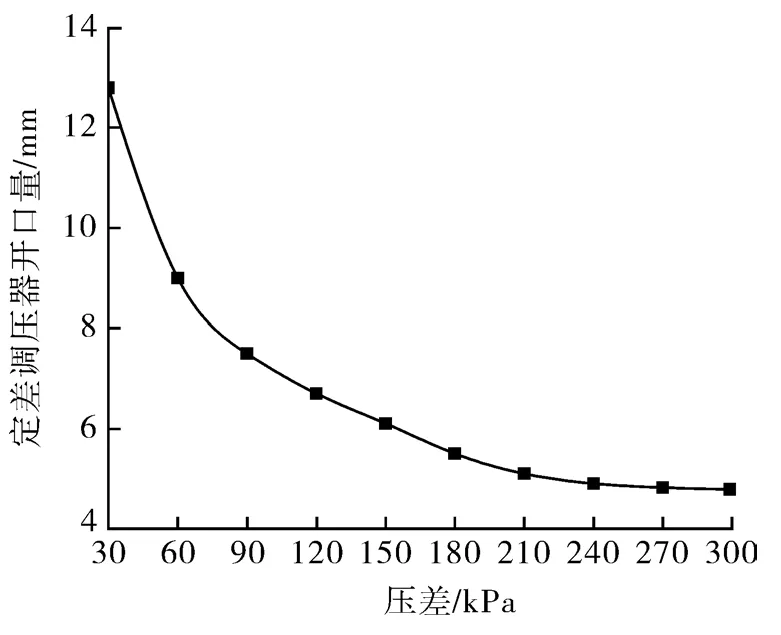

通过Simulink动态特性中的阀芯运动微分方程计算也可得到30~300 kPa范围内,每个压差对应的调压器阀芯位移,进而得到每个压差对应调压器阀芯的开口量结果如图8所示。改变CFD计算三维模型中调压器阀口的开口量,得到多个压差对应的不同调压器阀芯开口的计算模型。

图8 优化后不同压差下对应的定差调压器开口量Fig.8 The corresponding regulator openings under different differential pressures after optimization

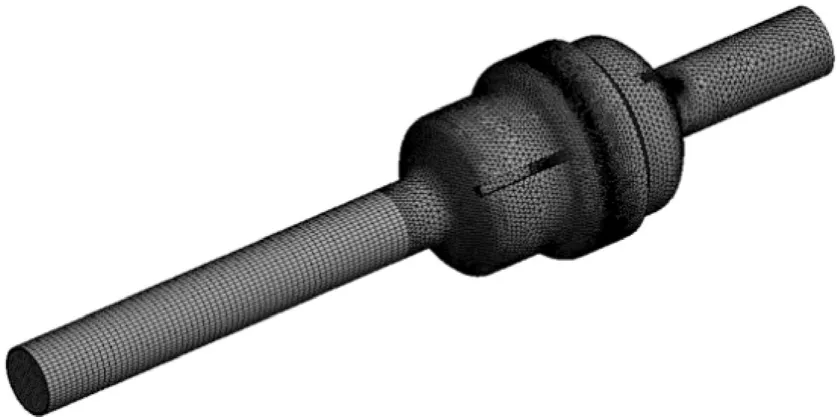

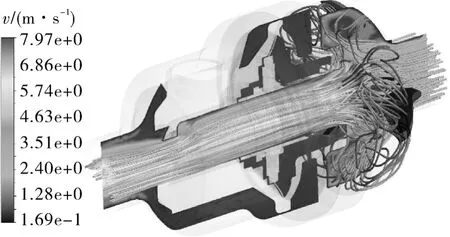

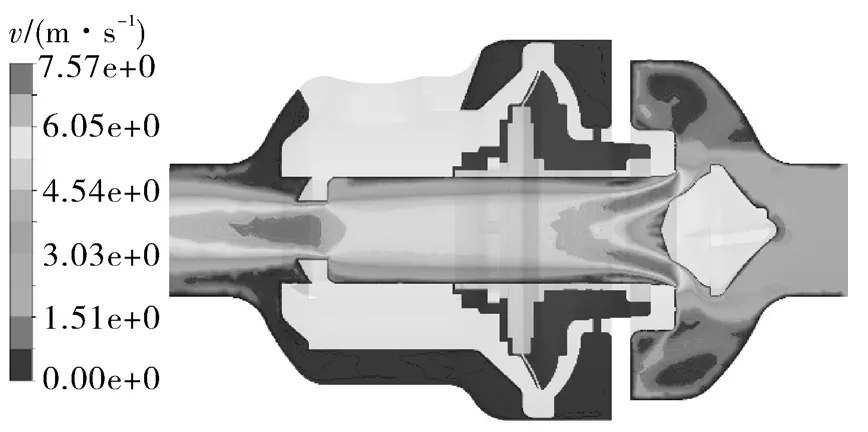

绘制阀体内部流道的三维模型,利用CFD软件划分网格,并进行网格无关性检验。在求解过程中,监视阀门速度场与压力场的变化,并输出压力、进出口流量等数值解。图9~12分别示出2.0×104kg/h流量档位,压差为60 kPa,调压器阀芯开度为9 mm的流场网格、速度线、压力及速度云图。

图9 流场网格划分Fig.9 Flow field meshing

图10 速度线云图Fig.10 Speed line nephogram

图11 压力云图Fig.11 Pressure nephogram

图12 速度云图Fig.12 Velocity nephogram

由图10~12可知:当介质从右向左流入平衡阀时,进口端流道内部压力分布相对均匀,流速变化梯度较小,流线均匀分布说明进口湍流得到了充分的发展,符合实际工况条件。流至节流部件处时,过流面积的急剧减小使得在此处介质压损增大,由进口的1 MPa压力降至局部的9.51 MPa;与此同时流速急剧攀升,局部流速高达7.57m/s。介质流过节流部件后,阀内压力分布趋于均匀,流速变得平缓,稳定的压力由各引压孔引导至压力敏感元件膜片左右阻尼腔处,通过膜片这种力敏元件来调节调压器阀芯部件的移动以到达减压稳流的目的。

图13 优化前、后20 000 kg/h档位流量控制精度Fig.13 Control accuracy of 20 000 kg /h gear flow before and after optimization

输出可调式动态流量平衡阀各个压差下各个计算模型CFD监测的出口流量,得到优化后的可调式动态流量平衡阀2.0×104kg/h流量档位压差-流量曲线。用相同的方法得到优化前的动态流量平衡阀2.0×104kg/h流量档位压差-流量曲线。优化前动态流量平衡阀的流量在200~300 kPa超过了±8%误差限的要求,而优化后在全压差30~300 kPa范围都满足≤±8%误差限的要求。

3 试验验证

3.1 流量档位试验

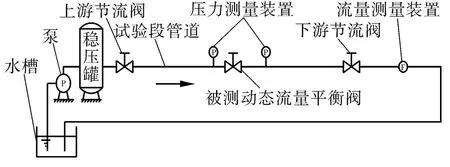

对动态流量平衡阀进行流量试验,试验台架原理如图14所示。

图14 流量试验台架原理Fig.14 Schematic diagram of flow test bench

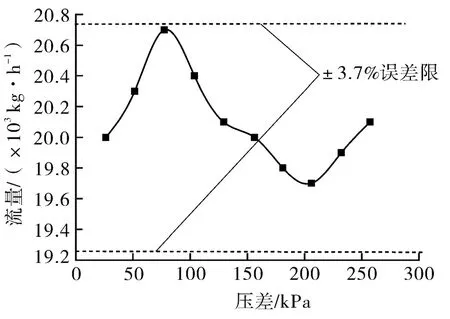

根据相关标准,对动态流量平衡阀20 000 kg/h流量档位进行流量控制精确性试验。依据GB/T 29735,调整可调式动态流量平衡阀的球阀开度,使其达到2.0×104kg/h的流量档位,调整阀前后总压差在0.03~0.30 MPa范围由小到大采集10个点的压差-流量值,试验结果如图15所示。可见优化后的动态流量平衡阀20 000 kg/h流量档位控制精度在±3.7%以内。

图15 20 000 kg/h流量档位的流量控制曲线Fig.15 Flow control curve of 20 000 kg/h flow gear

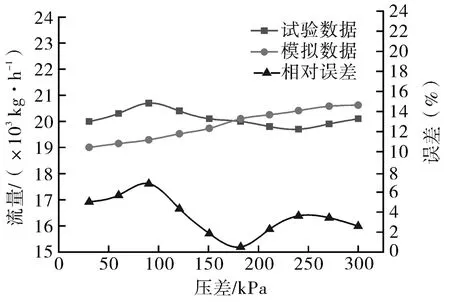

3.2 试验结果与仿真结果对比

仿真结果与试验结果对比如图16所示。在30~80 kPa之间试验流量呈小幅度上升趋势,80~300 kPa试验流量逐渐下降至相对平稳,而模拟流量在30~300 kPa全压差范围内呈平稳上升趋势。经分析,此处差异主要原因是由O型圈实际摩擦力的非线性导致的。在30~80 kPa范围阀芯处于启动阶段,O型圈摩擦力较大,故调节存在一定滞后,在此阶段试验数据流量增幅较大,模拟和试验数据相对误差最大不超过6.5%。80~300 kPa范围,O型圈摩擦力为动摩擦,和现有计算公式比较符合,故在此段模拟流量和试验流量误差在4%以内。因可调式动态流量平衡阀加工精度及O型圈本身丁腈橡胶材料原因,现有的O型圈摩擦力计算公式和实际摩擦力存在差异,但优化后的模拟和试验在30~300 kPa全压差范围内最大相对误差仍不超过6.5%,证明了这种仿真及优化方法仍然具有较高的精度,从而指导此类产品的设计。

图16 仿真与试验结果对比Fig.16 Comparison of simulation and experimental results

4 结论

(1)通过动态分析可知,弹簧的刚度和膜片有效面积是影响动态流量平衡阀流量控制精确性的关键参数,各阻尼腔室体积大小及引压孔的孔径是影响动态响应时间及超调量的关键参数。

(2)通过对各结构参数优化使得可调式动态流量平衡阀仿真值的流量控制精度在±5%精度范围内,且有较好的动态特性。

(3)通过试验可知,优化后的动态流量平衡阀在2.0×104kg/h流量档位的控制精度在±3.7%以内,且在30~300 kPa全压差范围内模拟值和试验值验值的相对误差不超过6.5%,证明这种Simulink结合CFD的仿真及优化方法具有较好的精度。