一种燃气轮机用自力式压力调节阀性能试验系统研制

2022-11-04马士虎章茂森王黎明江海龙靳淑军

马士虎,章茂森,王黎明,江海龙,靳淑军,李 忠,明 友

(1.武汉第二船舶设计研究所,武汉 430064;2.合肥通用机械研究院有限公司,合肥 230031;3.安徽省知识产权事业发展中心,合肥 230051;4.合肥通用环境控制技术有限责任公司,合肥 230031)

0 引言

燃气轮机(以下简称“燃机”)作为一种紧凑型高效动力设备,是现代船舶上的一种重要的动力装置。燃机工作时需要在不同运行工况模式之间切换以满足船舶启动及航行时的加减速等机动性要求,在不同运行工况模式之间切换时需要保证其进油口处的燃油压力稳定在规定的范围值内,如果进油口处的燃油压力值超出规定范围,就会导致燃机的保护功能启动引起紧急停机等非正常工况,损坏燃机的工作寿命,也会影响船舶的机动性指标[1-3]。

自力式压力调节阀(以下简称“调压阀”)作为一种自能源阀门,无需外界提供动力源,利用系统管路自身压力作为控制源来调节压力,非常适合用于燃机供油系统用来稳定燃机运行工况切换时进燃油进油口处的压力,作为燃机供油系统中重要的压力控制单元,需要对其性能进行充分验证之后方可使用[4-6]。

由于燃机用调压阀使用性能有特定要求,现有标准规范不适用。工程上由于经济成本原因,无法在实际的燃机系统进行调压阀产品的性能测试,因此,迫切需要研制一种能精确模拟燃机工况的试验系统对燃机用调压阀进行测试。

1 与现有试验标准的不同之处

燃机供油系统用调压阀属于压开型结构,其并联安装在燃机进油管路的旁通管路上,调节燃油进机之前的压力,使其始终保持在规定的范围内,燃机供油系统的管路简化示意如图1所示。

现有的针对调压阀的试验标准及方法主要是依据JB/T 11049-2010《自力式压力调节阀》,对于调压阀的性能测试,此标准中的规定与实际工况存在以下几方面的显著不同:

(1)标准中对于压力调节性能试验验证只有介质流量从小到大一种变化工况,实际上燃机运行时存在介质流量从小到大、从大到小2种变化工况,试验时必须对2种变化工况都进行验证,标准中缺少其中一种工况验证条件。

(2)标准中所规定的要求及试验项目的条款中,对于压开型调压阀没有提及维持压力参数稳定下的流量参数要求,压力参数与流量参数不同时考核。实际上燃机在不同工况切换时,调压阀在工作时压力参数与流量参数是密切关联的。因此,对调压阀的压力特性参数进行试验时,必须同时要满足系统要求的流量参数指标,因此,标准中的试验方法不适用于准确判定燃机用调压阀的性能是否符合实际工况要求。

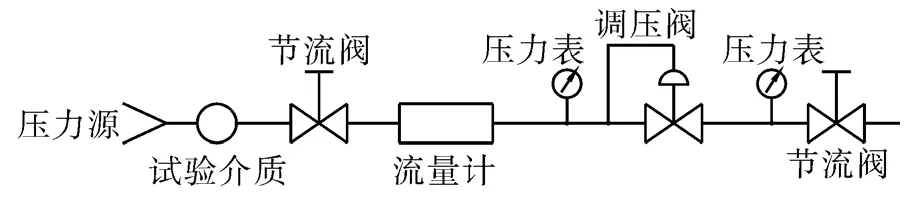

(3)在JB/T 11049《自力式压力调节阀》标准中,是通过调整图2示出的试验装置中的节流阀对调压阀进行压力特性测试,在该试验系统中,试验介质流量的改变是通过调整节流阀的开度来实现,实际上是用节流阀的不同开度来模拟主机设备的不同工况。在此试验系统中,介质流量及流速是被动的由压力源到节流阀这段管路的压力差所决定。但是在实际系统特别是燃机供油系统中,主机工况变化时是会主动发生对介质流量(燃油流量)的增大要求或减小要求,介质流量由主机需求决定,而非压力差决定,标准中的试验系统无法实现介质流量的主动变化。

图2 调压阀压力特性测试系统Fig.2 Pressure characteristics test system of pressure regulating valve

由于标准中规定的调压阀性能试验方法与燃机实际工况存在上述的显著不同,导致按照标准推荐方法测试合格后的调压阀产品,在实际系统使用时极有可能会出现压力特性不能满足系统要求的状况。

调压阀作为燃机供油系统中重要的压力控制单元之一,其性能可靠性非常重要,但是出于试验条件、试验成本等工程实际出发,不可能在实际的燃机供油系统中对调压阀进行性能试验验证,为此,需要开发出燃机用调压阀性能试验系统,能够真实模拟燃机不同运行工况,试验工况需覆盖本章前述的3处显著不同之处,以准确可靠验证调压阀的性能,确保燃机的安全正常运行。

2 系统组成及原理

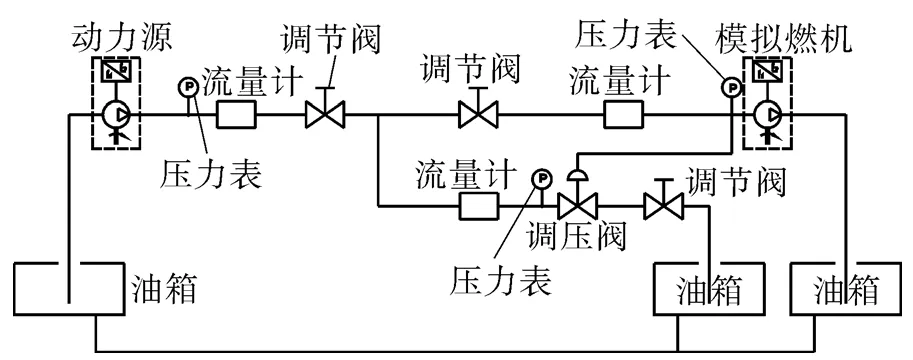

针对燃机供油系统的实际工况要求,经过分析研究,结合工程实际以及试验成本等方面的综合考虑,最终确定的燃机用调压阀性能试验系统结构原理如图3所示。整个性能试验系统的设计按功能分为压力源、管路阻力模拟、燃机工况变化模拟及数据监测等4部分。压力源部分负责提供调压阀试验时所需的达到一定压力的介质流量,由动力源、油箱、压力表、流量计等组成;管路阻力损失模拟部分负责模拟燃机不同工况下动力源出口至燃机进口处的沿程管路压力损失,可以使调压阀进行性能试验时的工况条件更加逼近实际工况,有助于分析调压阀在极限工况下的性能表现;燃机工况变化模拟部分负责模拟实际系统中燃机不同运行工况,由模拟燃机、流量计、压力表等组成,是验证调压阀性能是否符合实际燃机供油系统要求的关键;数据监测负责保障调压阀性能试验系统的运行,监测试验过程中各种试验数据。

图3 燃机用调压阀性能试验系统结构原理Fig.3 Structural principle of the performance test system for pressure regulating valve for gas turbine

3 系统具体设计

本试验系统主要为验证燃机用调压阀的性能而设计,目的是希望真实模拟出燃机供油系统的运行工况,以检验调压阀的实际使用性能。在整个研制过程中,关键是燃机工况变化模拟及管路阻力损失模拟两方面。

3.1 燃机工况变化模拟设计

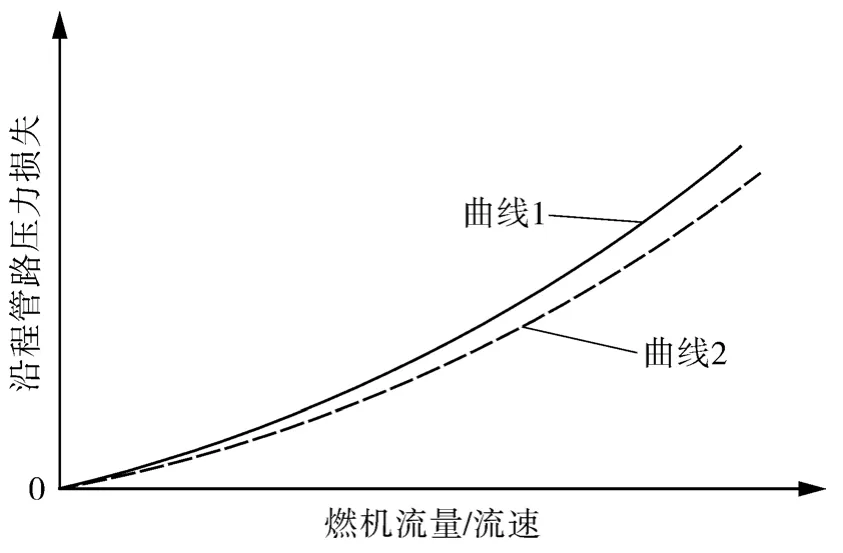

如前文所述,基于试验成本等工程客观条件,无法用真正的燃机来进行调压阀的性能验证,因此,燃机工况变化模拟设计是整个性能试验系统的关键,工况模拟越准确,对调压阀的性能验证越充分。工况模拟的难点是如何在经济可行的条件下精准模拟出实际燃机工况与燃油流量需求之间的关系曲线,如图4所示。

图4 实际燃机工况与燃油流量需求的关系曲线Fig.4 The relationship curve between the actual operating conditions of the gas turbine and the fuel flow demand

图4中曲线1的实线表示实际工况与燃油流量需求关系曲线,曲线2的虚线代表模拟出来的关系曲线,燃机工况变化模拟的目标就是让曲线2与1完全重合。

为经济高效实现上述目的,通过定流量泵和变频器的组合,来模拟燃机运行时对燃油流量的主动需求及变化,通过变频器的频率变化控制定流量泵的转速,来实现介质流量的大小变化。依据供油系统提出的燃机各工况燃油流量要求及工况切换时间要求,优化定流量泵与变频器的组合,形成流量参数及时间参数可控的变量泵控制系统,在性能试验系统中高效经济地实现了模拟曲线与实际工况曲线的完美重合。

3.2 管路阻力损失模拟设计

压损与燃油流量/流速的关系曲线如图5所示。

图5 压损与燃油流量/流速的关系曲线Fig.5 The relationship curve between pressure loss and fuel flow/velocity

在实际的燃机供油系统中,为精确测量燃油进入燃机的压力,调压阀取压口设置在离燃机较近处。但是供油泵距离燃机较远,两者不在同一区域,从供油泵出口至燃机燃油进口处的沿程管路上布置有阀门、过滤器等一系列设备,沿程管路很长且有各种弯曲,导致了明显的沿程压力损失,即使在燃机不工作的情况下,泵出口压力值与燃机进口处测量的压力值也存在差值,当管路流量变大时,这段沿程管路的压力损失明显增大,压损与流量流速的关系曲线见图5中的曲线1,本试验系统的管路阻力损失模拟设计的关键就是尽可能使试验系统中压损与流量流速的关系曲线(图5中的曲线2)与实际系统中的曲线重合。由于试验系统管路无法和燃机实际供油管路一样布置,达不到实际管路的长度,也无法安装过滤器等实际供油系统真实存在的设备,在不同流量流速下,试验系统中泵出口压力与模拟燃机进口处压力相同,基于此,本试验系统采用调节阀、孔板、柔性管路相组合的方式对沿程管路压损进行模拟,经过优化迭代,最终图5中的曲线2和1基本重合。

4 试验测试流程

在本试验系统中,调压阀性能测试的流程及步骤如下:

(1)将调压阀安装在上述试验系统的相应位置上,首先启动动力源,将试验介质的流量和压力参数调整至实际工况参数,通过调压阀的设定,将模拟燃机进口处的压力值调整到设定压力值。

(2)启动模拟燃机并按照实际燃机工作时的燃油流量及切换时间参数对模拟燃机进行流量及切换时间2个方面的参数控制。

(3)当模拟燃机按照常规工况在进行模拟时,通过人工或电脑自动采样记录相应监测点的压力、流量及切换时间等参数,若压力传感器/压力表处的压力值超过规定值时,则系统给出报警信号。

(4)按照实际系统中燃机紧急工况时的流量及时间参数,调整模拟燃机的状态,通过人工或电脑自动采样记录相应监测点的压力、流量及切换时间等参数,若压力传感器/压力表处的压力值超过规定值时,则系统给出报警信号。

(5)先停止模拟燃机工作,动力源运行一段时间,记录相应监测点的压力、流量参数后,再停止动力源的运行,试验结束。

5 实际测试情况

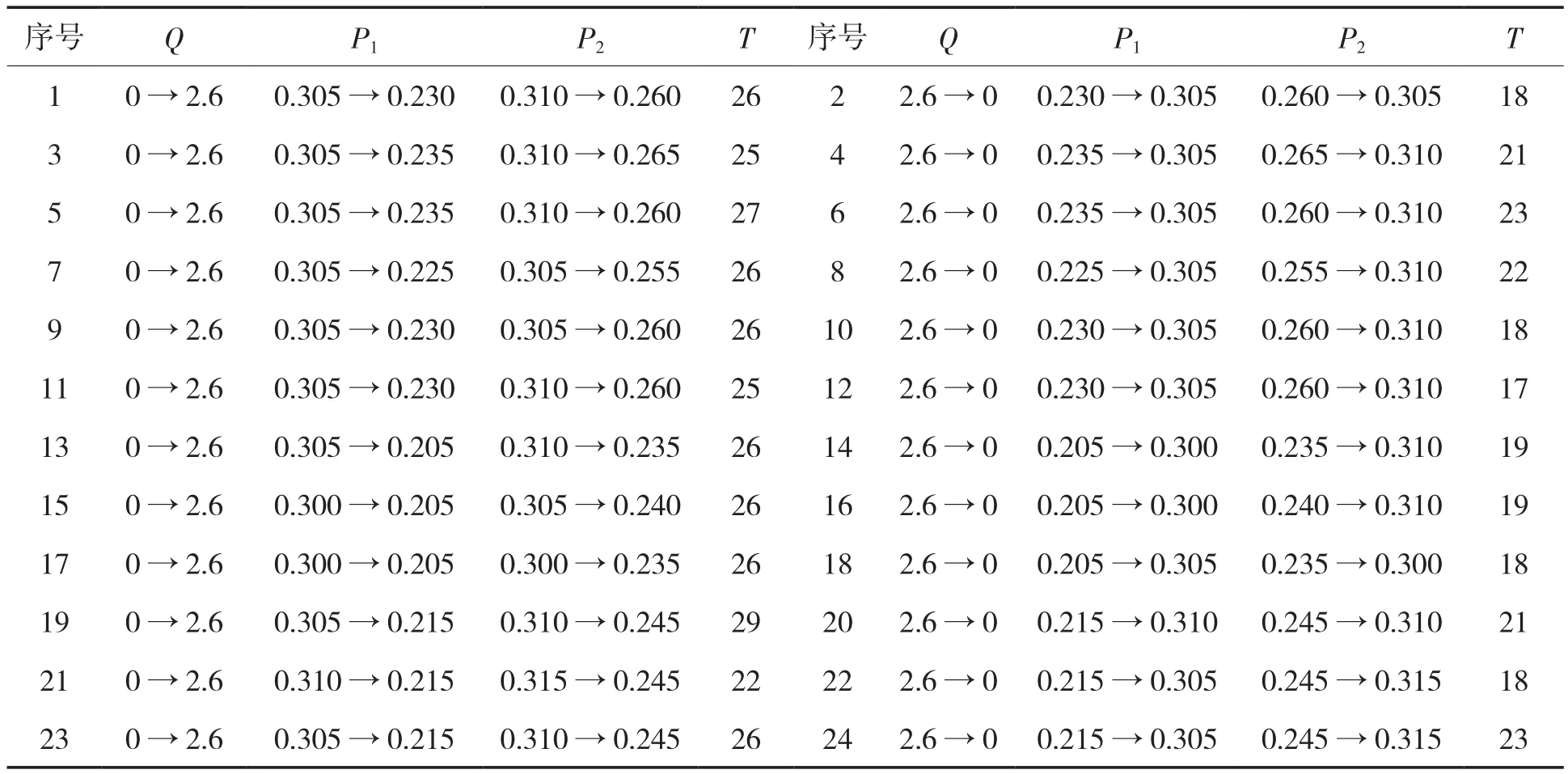

在该试验系统中,对我单位研制的CWT42型燃机用调压阀进行了调压特性测试,按照通过模拟燃机的流量从0到额定值,再由额定值降到0,共进行了12组不同切换时间下的试验验证,试验数据见表1。

表1 调压阀试验数据Tab.1 Pressure regulating valve test data record sheet

由表1的试验数据可得知,在不同的切换时间范围内,当通过模拟燃机的介质流量为0时,即模拟燃机不工作时,P1与P2之间的压力差基本稳定在0.005 MPa,当通过模拟燃机的介质流量最大时,P1与P2之间的压力差基本稳定在0.03 MPa,试验数据表明管路阻力损失模拟的一致性较好,调压阀在17~29 s的时间范围内都可以实现系统对其要求的调节性能。

6 性能试验系统的特点

除去燃机用调压阀正常的性能测试功能外,本系统两个方面的特点可以实现调压阀进行极限的性能测试,有助于优化燃机供油系统的安全裕度。

6.1 工况切换时间可调

由于采用了变量泵系统,可动态调整不同工况切换所需时间,因此,在提供满足规定的压力范围前提下,可测试出调压阀正常工作所需的最小工况切换时间,本系统可在5 s内完成工况切换,为燃机供油系统工况变化提供一定的时间裕度。

6.2 供油管路阻力可调

本系统具有调整不同流量/流速下沿程管路压损的能力,在提供满足规定的压力范围前提下,可测试出调压阀正常工作所需的最小/最大压力及最小/最大流量,可为燃机供油系统中的供油泵、过滤器等设备提出更精确的流量、扬程、阻力系数等参数要求提供数据支撑。

7 结语

针对现有产品标准中推荐的试验设施及方法无法很好地指导实际产品的性能测试性问题,研制了一种燃机用调压阀性能试验系统。文章详细介绍了试验系统的总体设计方案,对如何高效经济便捷地解决实际燃机工况变化及沿程管路压损模拟进行了仔细论述。

利用该系统对不同结构型式的燃机用调压阀进行了多轮次的性能测试试验,在不同切换时间下在0~2.6 m3/h的流量范围内完成了对其性能的评估,调压阀在17~29 s的时间范围内都可以实现系统对其要求的调节性能。

经测试后的调压阀装机实用后效果较好,在系统级的各项验证试验及设备后续的实际使用中均良好地保障了燃机的长期正常工作运行,实践证明该系统对产品性能测试的可靠性效果良好。该性能测试系统可满足该类燃机用调压阀的性能测试需求,可以为其它类似试验系统的设计提供一定的参考价值。