水力旋流器给料压力对多组分铁矿分配行为的影响

2022-11-04张彩娥陆帅帅于福顺丁明星

张彩娥 ,陆帅帅 ,于福顺 ,丁明星

(1.山东理工大学 资源与环境工程学院,山东淄博 255000;2.煤炭加工与高效洁净利用教育部重点实验室,江苏徐州 221000)

0 引言

水力旋流器作为利用离心力与重力的典型复合力场分级设备,广泛应用于铁矿湿式细磨产品的细粒分级作业中[1-4],磨矿产品是一种多密度多粒度的多组分体系[5],多组分体系给入分级水力旋流器后,受颗粒密度效应影响,致使部分已单体解离的细粒重金属矿物在磨矿回路中循环,造成有用矿物的过磨,极大地增加了磨机能耗,影响后续选别指标[6-9]。深入研究不同粒度组分不同密度组分在水力旋流器内的运移行为,是实现多组分给料在水力旋流器中高效分级的重要途径。

不同组分颗粒在旋流复合力场中的受力状态,直接影响颗粒的运移行为和空间分布,进而决定颗粒的分离特性[10-12]。近年来,基于计算流体力学(CFD)的数值试验方法以其省时、省力、高效等特点被广泛应用于水力旋流器的研究[13-15]。利用拉格朗日方法(DPM)与CFD耦合计算,不仅可以表征颗粒的空间分布,还可以实现对颗粒运动轨迹的追踪[16-20],可用于不同密度组分颗粒和不同粒度组分颗粒在旋流复合力场中运移行为的研究。

本文联合采用物理试验方法和数值试验方法,以具有一定粒度组成的磁铁矿-石英混合给料体系为研究对象,考察了给料压力变化对石英组分、磁铁矿组分及人工混合矿的沉砂分配率和分离粒度影响;计算了石英组分和磁铁矿组分的交互影响系数,分析了各组分的交互影响规律;从颗粒空间分布和颗粒运移轨迹出发,揭示了石英组分和磁铁矿组分的分配行为差异。

1 试验方法

1.1 物理分级试验

图1示出分级试验装置及试验用水力旋流器结构参数,进料压力或流量通过变频器调节给料泵的转速实现,试验调节压力范围为0.08~0.18 MPa。

石英和磁铁矿粒度特性如图2所示,石英和磁铁矿按照1:1比例混合得到混合矿。

1.2 数值模拟试验

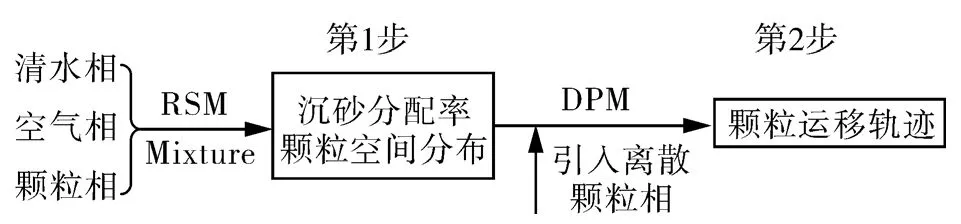

本文分2步骤开展数值试验,具体模拟策略如图3所示。第1步,采用雷诺应力湍流模型(RSM)描述湍流运动,以及混合物模型(Mixture)描述空气相和颗粒相运动[11];第2步,在稳定的气-液-固多相流场结果基础上,引入离散相颗粒,利用DPM模型追踪不同性质离散相颗粒的运移轨迹[19]。

图3 模拟策略Fig.3 Simulation strategy

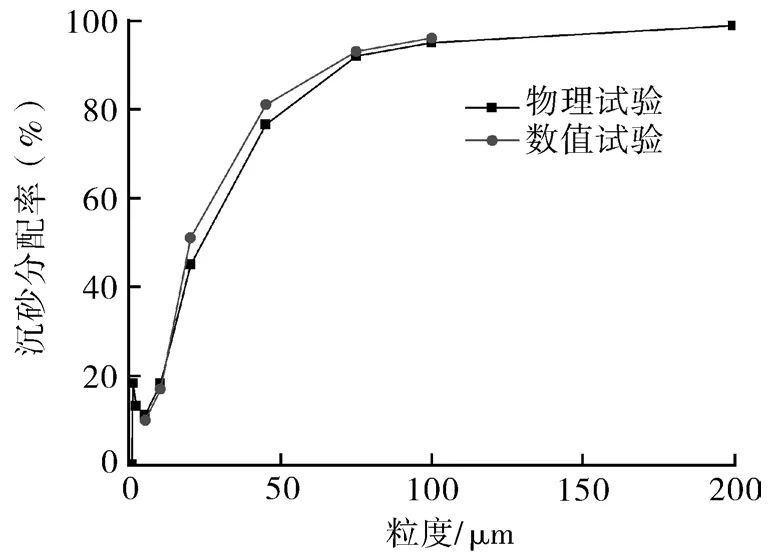

根据物理试验水力旋流器结构特性及石英、磁铁矿给料特性,确定了数值试验的计算域和边界条件,利用本文所选用的数值试验方法所得到的数值模拟结果与物理试验结果趋势吻合很好,如图4所示。

图4 沉砂分配率数值模拟结果与物理测试结果比较Fig.4 Comparison between experimental and simulated results of recovery to underflow

2 结果与讨论

2.1 压力对各组分分配特性的影响

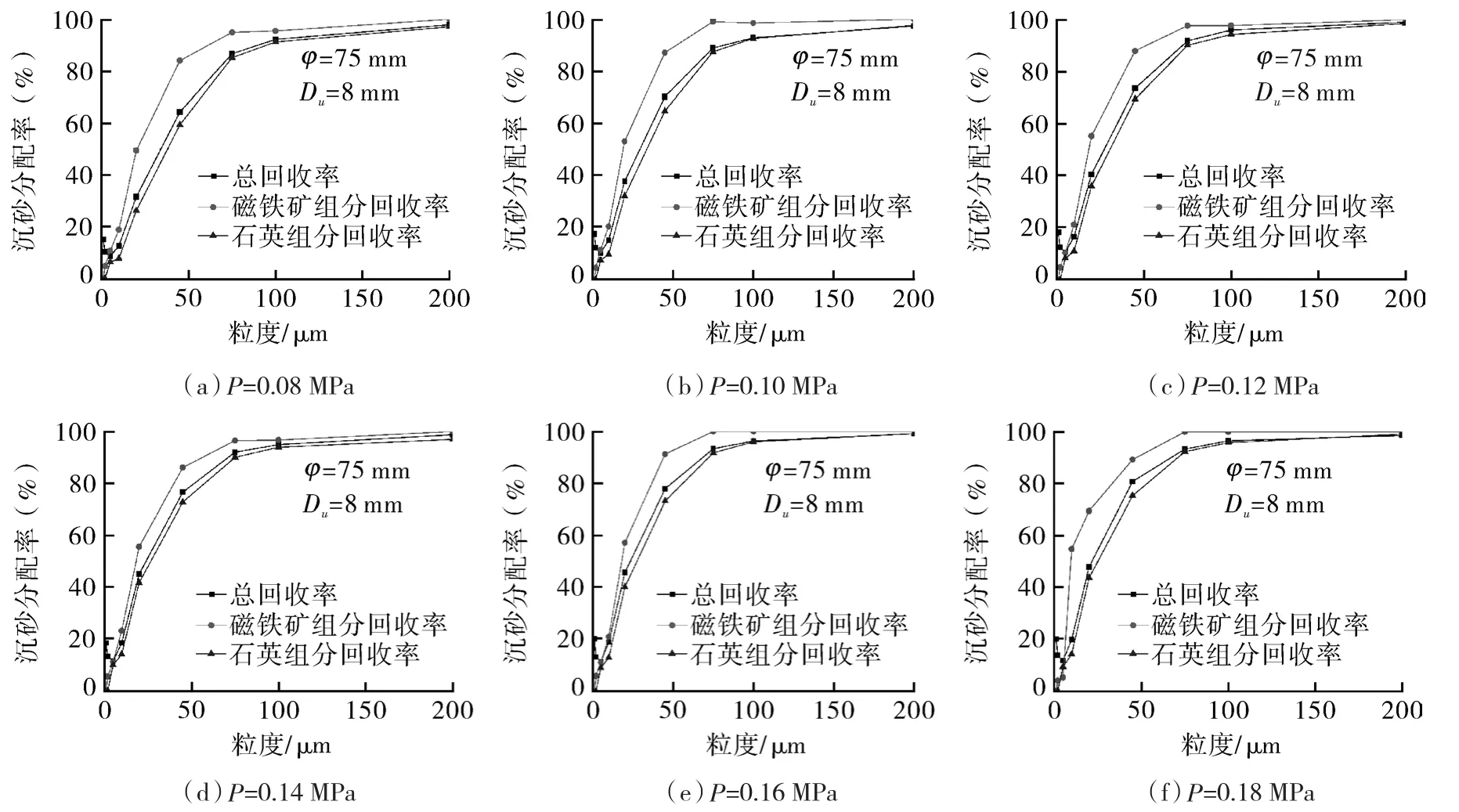

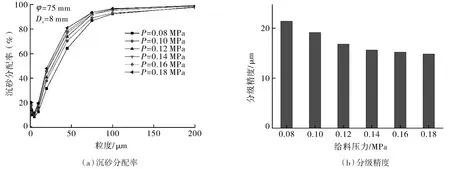

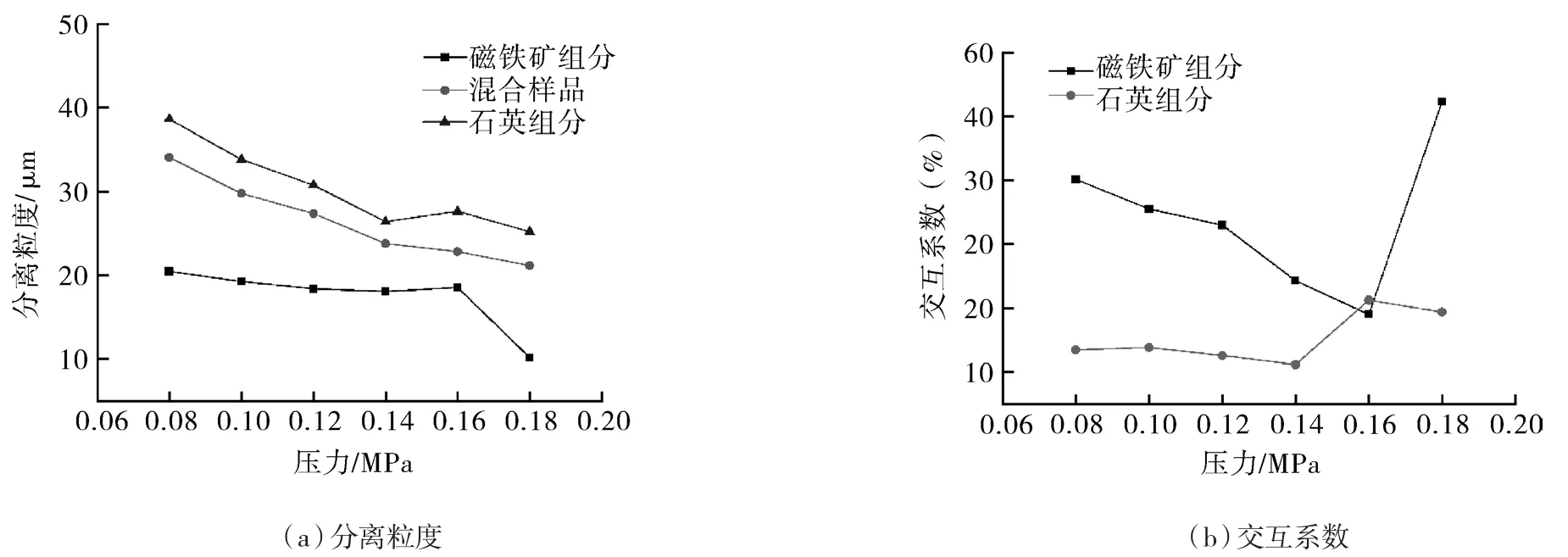

试验在入料浓度为10%的情况下,研究了不同压力条件下石英、磁铁矿各组分的分配特性及混合矿的分配特性,试验结果如图5所示。从图中可看出,在任一压力条件下,混合矿中磁铁矿组分的分离粒度小于混合矿的整体分离粒度,而石英组分的分离粒度大于混合矿的整体分离粒度,说明固体颗粒在水力旋流器分级过程中同时发生了基于颗粒密度的分选行为。从图中还可以看出,随着给料压力增加,石英和磁铁矿的组分分配曲线偏离总分配曲线的程度逐渐减小,表明在分级过程中石英组分和磁铁矿组分存在交互影响,组分间交互影响程度随给料压力变化而变化。

图5 不同压力条件下石英组分、磁铁矿组分和混合矿的沉砂分配率Fig.5 Recovery to underflow of quartz component, magnetite component and mixture ore under different feed pressures

2.2 混合给矿的分配特性

为了进一步明晰给料压力变化对混合矿沉砂分配率的影响规律,绘制了不同压力条件下的沉砂分配曲线,并利用公式(d75-d25)/2计算了不同给料压力条件下的分级精度,如图6所示。

图6 石英-磁铁矿混合矿沉砂分配率和分级精度Fig.6 Recovery to underflow and classification sharpness of quartz-magnetite mixture ore

从图中可以看出,随着给料压力增加,颗粒在沉砂中的分配率先逐渐增加后逐渐趋于平稳,对应分级精度先快速降低后趋于稳定。从图中还可以看出,在任一给料压力条件下,微细颗粒均存在“鱼钩”效应,即随着微细颗粒粒度减小,颗粒在沉砂中的分配率逐渐增加。

2.3 压力对各组分分离粒度的影响

给料压力变化对混合矿分离粒度d50T及混合矿中石英和磁铁矿各组分分离粒度d50C的影响如图7(a)所示。从图中可以看出,随着给料压力逐渐增大,颗粒所受离心力增加,混合矿整体分离粒度及各组分分离粒度均逐渐减小。为了定量表征给料压力对组分间交互作用影响,引入了交互影响系数(IC),其定义为各组分分离粒度d50c与混合矿分离粒度d50T差值的绝对值除以d50T。

从图7(b)中可以看出,随着压力变化,磁铁矿组分交互影响系数变化幅度比石英组分交互影响系数变化幅度大,这主要是由于磁铁矿组分密度大,更易受离心力变化影响。交互影响系数越小表征固体颗粒分级过程中颗粒密度效应的不利影响越小,固体颗粒主要发生基于颗粒粒度的分级作用。从图7中可以看出,当给料压力位于0.14~0.16 MPa区间时,石英组分和磁铁矿组分的交互影响系数均较小,此时水力旋流器分级精度较高,如图5所示。

图7 不同压力条件下石英组分、磁铁矿组分的分离粒度与交互系数Fig.7 Cut size and interaction coefficient of quartz component and magnetite component under different feed pressures

2.4 各组分空间分布特性

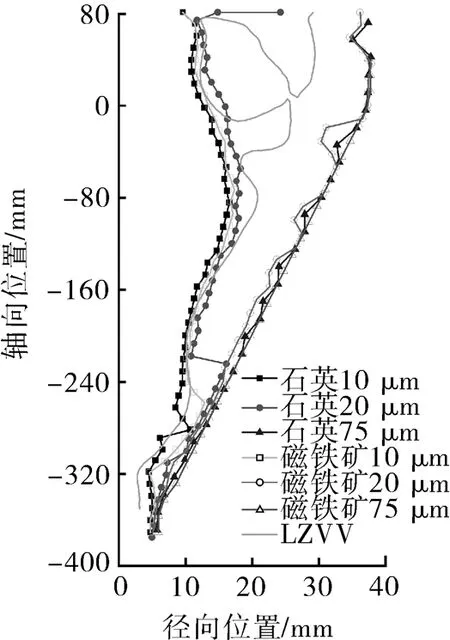

固体颗粒在分级过程中的空间分布可以用不同性质颗粒的平衡回转半径来表征,颗粒平衡回转半径即为颗粒最大体积分数所在的半径,如图8所示。

图8 石英组分和磁铁矿组分的空间分布Fig.8 Spatial distribution of quartz component and magnetite component

从图中可以看出,随着颗粒粒度增加,石英组分和磁铁矿组分的颗粒平衡回转半径均沿径向向器壁移动,对应的颗粒沉砂分配率增加。不同粒度石英组分的颗粒平衡回转半径均略小于磁铁矿组分的颗粒平衡回转半径,因而对应粒度石英组分在沉砂中的分配率均略小于磁铁矿组分在沉砂中的分配率。d=20 μm石英组分的颗粒平衡回转半径小于LZVV所处的半径,而d=20 μm磁铁矿组分的颗粒平衡回转半径大于LZVV所处的半径,这是造成20 μm不同密度颗粒在沉砂中分配率差异较大的原因。

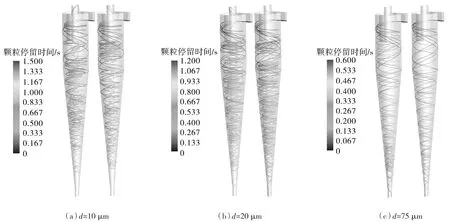

2.5 各组分运移轨迹特性

图9示出不同粒度颗粒的运移轨迹,其中每组左侧为石英组分,右侧为磁铁矿组分。从图中可以看出,10 μm细粒石英组分和磁铁矿组分进入水力旋流器后,在随着外旋流螺旋式向下运动过程中,受到锥段壁面阻力作用,进入内旋流并改变运动方向,最终从溢流口排出,值得注意的是,为了使运移轨迹描述清晰,仅展示了5条轨迹线,故而-10 μm颗粒在沉砂中的回收率虽达到10%左右但未能表示出来;大部分20 μm中等粒度石英组分跟随内旋流从溢流口排出,而该粒度磁铁矿组分因受到较大的沿径向向外的力作用,大部分跟随外旋流从沉砂口排出;75 μm粗粒石英组分和磁铁矿组分一直在外旋流中螺旋式向下运动,最终从沉砂口排出。

图9 石英组分和磁铁矿组分的运移轨迹Fig.9 Migration trajectories of quartz component and magnetite component

3 结论

(1)在水力旋流器分级过程中,微细颗粒存在“鱼钩”效应,随着给料压力增加,颗粒分离粒度逐渐减小;在任一压力条件下,磁铁矿组分的沉砂分配率大于石英组分的沉砂分配率,磁铁矿组分的分离粒度小于石英组分的分离粒度,在分级过程中发生了基于颗粒密度的分选行为。

(2)随着给料压力增大,分离粒度逐渐减小;石英组分和磁铁矿组分间存在交互作用,交互影响系数可定量表征组分间交互影响程度,磁铁矿组分因密度大,交互影响系数变化幅度大,当压力位于0.14~0.16 MPa区间时,交互影响系数为20%,数值较小,对应水力旋流器分级精度较高。

(3)随着颗粒粒度和密度的增加,颗粒平衡回转半径沿径向逐渐向器壁移动;对于20 μm中间粒度颗粒,不同密度石英组分和磁铁矿组分的颗粒平衡回转半径所在径向位置差异较大,分别位于LZVV两侧,造成不同密度该粒度颗粒的沉砂分配率差异较大。

(4)颗粒在水力旋流器内的停留时间随颗粒密度和颗粒粒度的减小而逐渐增加;颗粒进入水力旋流器后先随外旋流向外向下运动,受到锥段器壁阻力作用,部分粒度小密度轻的颗粒进入内旋流,并随内旋流向内向上运动,最终从溢流口排出。