超高压泵承压件优化设计方法

2022-11-04陈正文韦志超王振刚乔建勋

鲁 飞,陈正文,韦志超,王振刚,梁 勇,乔建勋

(1.合肥通用机械研究院有限公司 通用机械复合材料技术安徽省重点实验室,合肥 230031;2.南通中远海运船务工程有限公司,江苏南通 226001;3.宝鸡石油机械有限责任公司泵业分公司,陕西宝鸡 721000)

0 引言

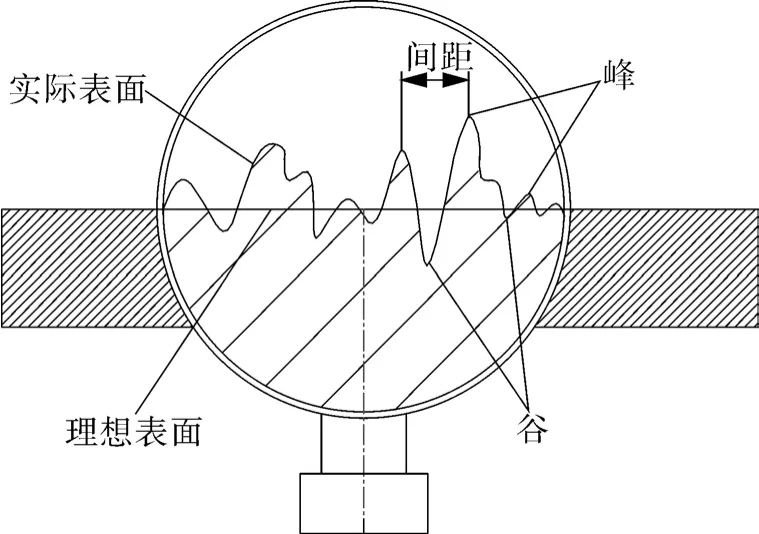

近年来超高压往复泵(以下简称超高压泵)在船舶高压水除锈行业应用越来越广泛,其工作压力达到270~300 MPa。在如此高的压力下,超高压泵的承压件经常会发生开裂失效,导致泵发生高压水泄漏不能正常运行的故障,严重影响整套高压水除锈设备的安全可靠运行。发生开裂失效的承压件如图1所示。

图1 发生疲劳开裂的承压件Fig.1 Pressure parts with fatigue cracking

在高压往复泵液缸体开裂问题的研究方面,鲁飞等[1]分析了高压甲胺泵缸体开裂原因,并从选材和结构设计等方面提出了解决措施。莫丽等[2]对压裂泵阀箱进行了有限元强度计算和疲劳寿命分析,并提出有关结构设计和强化工艺措施的建议。在超高压泵承压件的开裂问题的研究方面还未见有文献进行有关研究。近年来,国内学者对超高压承压件的研究主要为自增强处理的理论和数值模拟。如周谧等[3]进行了厚壁圆筒自增强理论与数值模拟对比分析,推导了简便的厚壁圆筒最佳自增强处理压力理论计算公式,并得出经过自增强处理后,可以大大降低圆筒内壁应力值和降低管材材料要求,节约成本的结论。王新杰等[4]进行了超高压组合缸体自增强工艺的有限元模拟与对比研究,得出先套装后进行自增强处理优于自增强处理后再进行套装的工艺。

本文开展超高压泵承压件开裂失效机理分析,对零件受到的载荷、内部产生的应力、疲劳分析等方面进行研究,并提出提高寿命的技术和工艺措施,提出承压件的改进设计理论和方法,并对改进设计后承压件进行了试验,发现可以大大提高承压件的使用寿命。因此,本文得出的承压件提高寿命的设计方法和工艺措施可以为类似的超高压设备的承压件的设计提供一定的依据。

1 承压件开裂失效机理分析

1.1 承压件的组成分析

超高压泵为了防止液缸体发生开裂,在结构上一般设计为一字形流道,采用组合阀结构,将循环载荷作用的介质与液缸体隔开,避免液缸体承受高压介质的循环载荷作用,由其内部的阀座、进液阀箱和填料函体的零件承受循环载荷作用,液缸体只作为阀箱和提供介质进排液的流道。一般高压往复泵(排出压力不大于100 MPa)一般采用直通式、直角式或阶梯式流道,进排液阀单独设置,液缸体直接承受介质的循环载荷作用,因此发生开裂的零件主要是液缸体。超高压泵发生开裂的零件主要是阀座、进液阀箱和填料函体等承压件。超高压泵液力端的零件在结构上以排液阀为界分为两部分,如图2所示。排液阀前的零件如阀座、进液阀箱、填料函体等(有的液力端结构将进液阀箱与填料函体设计为一个整体,统称为填料函体),承受介质从吸入压力到排出压力交替变换的循环载荷,其内部的交变应力峰值高、幅值大,疲劳问题突出;排液阀后的零件如排液阀箱、液缸体等虽然承受排出压力,但一般情况下三缸单作用、五缸单作用结构的超高压泵排出压力脉动很小,对零件疲劳作用比较小[5]。因此这里所述的承压件主要指由排液阀前承受介质从吸入压力到排出压力交替变换的循环载荷的阀座、进液阀箱、填料函体等筒体形零件组成[6]。

图2 超高压泵液力端的结构Fig.2 Structure of hydraulic end of ultrahigh pressure pump

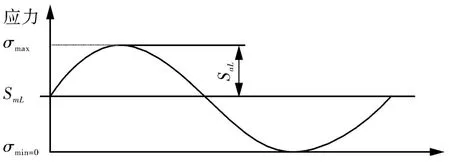

1.2 承压件在循环载荷作用下疲劳裂纹产生和扩展的机理

在工程应用中,零件往往存在孔、台阶等表面不连续的结构,即使看似光滑的表面,实际上由于加工刀具的作用,表面在微观上仍然上不连续的,零件加工表面如图3所示。即使为了改善表面质量,采用磨削、滚压等工艺仍无法完全消除表面的刀痕。零件表面不连续的结构可以认为是广义上的切口。切口引起应力集中,切口根部的局部应力大大高于净断面平均应力(名义应力)。切口根部的局部应力与名义应力之比定义为应力集中系数Kt。承压件内表面在高压介质循环载荷的作用下,产生交变应力,即使没有超过材料的屈服强度,但由切口根部的应力集中效应,产生过大的应变,导致疲劳裂纹的产生。

图3 零件放大后的实际表面Fig.3 The actual surface of the enlarged part

宏观尺度疲劳裂纹的形成一般包含以下3个阶段:(1)微裂纹的形成;(2)微裂纹的长大;(3)微裂纹的连接而形成宏观疲劳裂纹。微裂纹一般形成于金属的自由表面。这是因为处于表面的晶粒受到的约束较少,位错易从表面逸出,金属表面的塑性变形抗力较低。金属表面的微观屈服强度低于整体屈服强度,并近似地等于疲劳极限,在材料整体发生屈服前,表面层的晶粒已发生塑性变形,即使交变应力低于材料的屈服强度,仍可引起疲劳损伤而导致微裂纹的形成。已形成的微裂纹将继续长大,其顶端接近晶界时长大速率降低,遇到阻力。当微裂纹穿过晶界继续长大,并与相邻晶粒内的微裂纹发生连接时,则逐步形成宏观尺寸的疲劳裂纹[7]。

2 承压件循环载荷特性分析及影响疲劳寿命的主要因素研究

2.1 承压件循环载荷特性分析

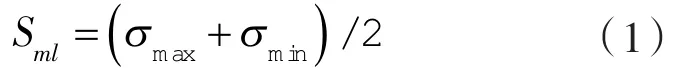

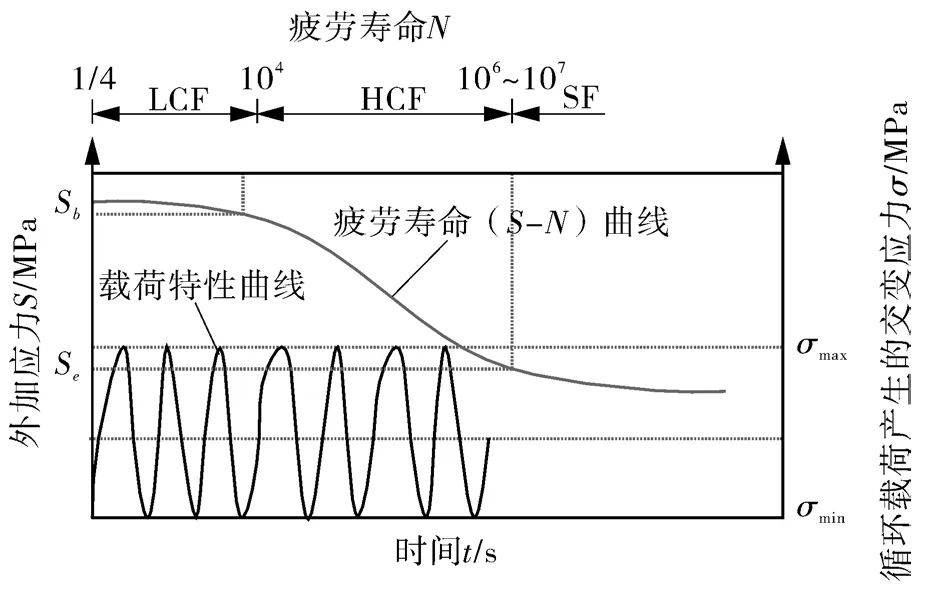

当柱塞处于排程时进液阀关闭,排液阀打开,承压部件内孔受到的介质压力达到最大值,内壁受到的最大周向应力σmax,当柱塞处于吸程时进液阀打开、排液阀关闭,内压近似为0,承压部件内壁受到最小周向应力σmin=0 MPa。承载过程属于脉动循环疲劳载荷[8],其载荷谱如图4所示。

图4 承压件的循环载荷谱Fig.4 Cyclic load spectrum of pressure parts

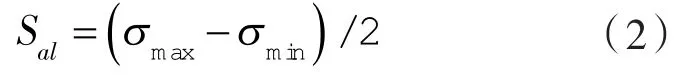

平均应力:

交变应力幅:

应力比:

循环载荷加载的频率为n/60=5~10 Hz(超高压泵的每分钟往复次数一般为300~600),载荷的波形为正弦波,载荷的频率和波形对金属材料的疲劳强度的影响甚微,但循环频率越大则意味着一定时间内循环次越大,达到零件的疲劳寿命所用的时间越短[9-10]。

2.2 影响承压件的疲劳寿命的主要因素研究

确定疲劳寿命的分析法是依据材料的疲劳性能,对照结构所受到的载荷历程,按分析模型来确定结构的疲劳寿命。任何一个疲劳寿命分析方法都包含有3部分的内容:(1)材料疲劳行为的描述;(2)循环载荷下结构的响应;(3)疲劳累积损伤法则如图5所示[11-12]。

图5 疲劳寿命分析模型Fig.5 Fatigue life analysis model

循环载荷的激励下,材料对载荷的激励做出响应,如果外载荷接近材料的疲劳极限,则每一个循环都对材料造成一定的损伤,损伤累积到材料的疲劳寿命时,疲劳破坏发生,材料失效。这就是疲劳累积损伤法则,其中应用最广泛的是线性疲劳累积损伤理论(Miner理论)。

(1)一个循环造成的损伤为:

式中 D——损伤;

N——对应于当前载荷水平S的疲劳寿命。

(2)等幅载荷下,n个循环造成的损伤为:

变幅载荷下,n个循环造成的损伤为:

式中 Ni——对应于当前载荷水平Si的疲劳寿命。

(3)临界疲劳损伤DCR。

若是等幅循环载荷,显然当循环的次数n等于其疲劳寿命N时,疲劳破坏发生,即n=N时,DCR=1。外加应力与疲劳寿命的关系(S-N曲线)。

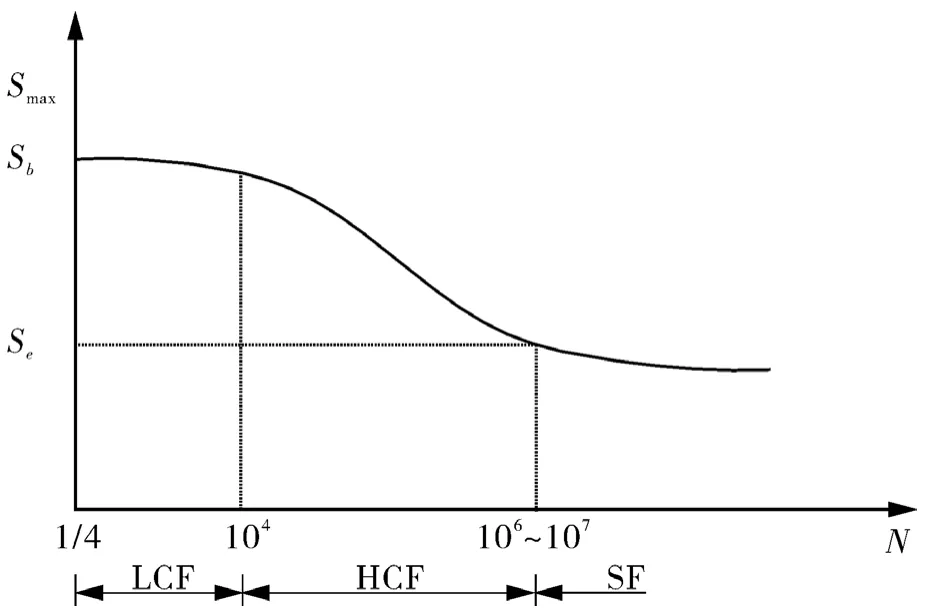

为了评价和估算疲劳寿命或疲劳强度,需要建立外载荷与寿命之间的关系。反映外加应力S和疲劳寿命N之间关系的曲线叫做S-N曲线如图6所示。一条完整的S-N曲线可分为3段:低周疲劳区(LCF)、高周疲劳区(HCF)和亚疲劳区(SF)。N=1/4,即静拉伸对应的疲劳强度为Smax=Sb;N=106~107对应的疲劳强度为疲劳极限Smax=Se;在HCF区,S-N曲线在对数坐标系上几乎是一条直线。

图6 典型的S-N曲线Fig.6 Typical S-N curve

图7 承压件对外载荷的响应Fig.7 Response of pressure parts to external loads

由图7可以看出,在没有采取特殊工艺的情况下,承压件的循环载荷最大应力与材料的疲劳极限接近,则承压件的预期寿命在处于LCF或HCF 区间,寿命大约为 104~107,甚至于小于 104。影响承压件的疲劳寿命的两大因素为疲劳强度和承压件内壁受到的交变应力。解决承压件开裂问题及提高寿命的两个关键技术途径为提高材料的疲劳强度和降低承压件内壁的应力水平。

3 提高承压件材料疲劳强度的设计方法

(1)钢材成份中添加微量合金元素、细化晶粒是改善高强度钢抗疲劳性能的经济而有效的方法。钢的晶粒越细,疲劳极限越高,疲劳寿命越长,钢材中加入微量铌即可细化晶粒,较大幅度地提高钢的抗拉强度、屈服强度、循环屈服强度和疲劳裂纹起始门槛值,因而也大幅度地延长疲劳裂纹起始寿命。

承压件材料一般选用沉淀硬化型不锈钢05Cr17Ni4Cu4Nb(17-4PH) 或 05Cr15Ni5Cu4Nb(15-5PH)。05Cr15Ni5Cu4Nb钢是在05Cr17Ni4-Cu4Nb基础上发展的马氏体沉淀硬化不锈钢,除高强度外,还具有高的横向韧性和良好的可锻性。

(2)改善冶炼质量。材料内部起缺口作用的夹杂物处会出现大的应力集中点。交变应力时,这些应力集中点上最初以微小范围,然后以巨大范围开始疲劳。据推断,当钢材所含的夹杂物缺陷大于壁厚的3%时,其疲劳强度将下降33%,而对于椭圆或球形夹杂物尤其应加以注意。在空气中冶炼的钢的破裂始于夹杂物处,断裂韧性差,容易产生裂纹。采用真空熔炼冶金技术减少了钢中夹杂物数量并减小夹杂物颗粒尺寸,提高了材料抗疲劳和断裂的性能。因此承压件所用钢材应经真空熔炼,并通过电渣重熔(ESR)或真空自耗电极重熔(VAR)提高断裂韧性。

(3)承压件毛坯锻件。锻造可以消除材料的内部缺陷和细化晶粒,提高强度和韧性,从而有利于提高疲劳极限。

(4)固溶热处理。热处理是挖掘材料潜力,得到所需要的综合机械性能的重要手段,特别对于超高强度钢,它的优越性能都是经过热处理后获得的。为了防止早期断裂,常选择强度和韧性有良好匹配的热处理。一方面选择淬透性好的钢材,另一方面热处理前粗车外圆并粗镗内孔,使得零件在精加工去除表层后的零件表面仍保持优良的机械性能。严格按热工艺进行热处理,提高热处理质量。承压件必须首先进行固溶处理,再进行时效强化处理。固溶处理使钢材中的过剩相充分溶解到固溶体中后快速冷却,以得到过饱和固溶体,改善钢材的塑性和韧性。严格控制时效处理的温度和硬度,防止硬度过高导致钢材的脆性增大,抗疲劳性能降低。

(5)形变热处理。采用形变热处理,即是将加热、塑性变形和淬火冷却结合起来,利用锻后余热进行热处理的一种复合处理工艺。其机械性能与普通淬火相比,可使抗拉强度提高3%~10%、延伸率提高10%~14%、冲击韧性提高20%~30%。

(6)消除应力集中。在高压介质接触的位置,承压部件结构上设计的台阶、沟槽必须倒圆角过渡,不能有尖角等导致应力集中的结构存在。

第三,去产能调结构稳步推进,能源资源消耗强度大幅下降。通过供给侧结构性改革,加大化解钢铁、煤炭等过剩产能和落后产能淘汰力度,从2013年至2017年,退出钢铁产能1.7亿吨以上、煤炭产能8亿吨。加强散煤治理,基本完成地级及以上城市建成区燃煤小锅炉淘汰,71%的煤电机组实现超低排放。提高燃油品质,黄标车淘汰基本完成,新能源汽车累计推广超过180万辆。2017年清洁能源消费占比增加到20.8%,单位GDP能耗、水耗均下降20%以上,水电装机容量、核电在建规模、太阳能集热面积和风电装机容量均居世界第一位。煤炭消费比重由2013年的67.4%下降到60.4%。

(7)提高表面光洁度。结构件的表面状态是影响疲劳裂纹起始寿命的重要因素,也是影响疲劳裂纹扩展门槛值和近门槛区疲劳裂纹扩展速率的重要因素。提高表面光洁度可以消除零件表面凹凸不平的环向沟槽结构。采用滚压加工表面强化工艺,使得承压孔内表面粗糙度达到Ra0.1,可以大大提高零件的疲劳寿命。

4 降低承压件内壁应力水平的设计方法

采用单层厚壁筒体结构的承压件提高材料本身的抗疲劳性能具有一定限度,随着强度提高,一般韧性会变差。承压件在内压作用下,内孔壁面所产生的应力很大,但应力的分布沿着厚度方向极不均匀,离开内壁稍远的位置(如0.4倍壁厚处)应力会迅速降低,外壁的应力会很小。仅仅增加壁厚并不能降低内壁的应力水平,无法保证承压件的安全性,而单独通过热处理增加承压件的强度和硬度也不可取,因为强度和硬度增加必然会导致材料的塑性和韧性降低,强度和硬度太高反而增加承压件发生脆性开裂的风险。

为了提高承压件的承载能力和抗疲劳性能,比较合理而有效的办法是使零件内壁产生预应力,利用结构本身的预应力抵消一部分工作应力,从而降低内壁的应力水平。常用的做法是自增强处理和采用缩套结构。

4.1 自增强处理

自增强处理是使厚壁圆筒产生预应力的方法之一,其具体做法为:在承压件使用以前,先在圆筒内壁施加一个内压,使内壁发生屈服,屈服层材料产生径向扩大的残余变形,然后卸除压力,由于外层材料的弹性收缩,从而使已塑性变形的内层材料在弹性恢复后受到外层的弹性压缩而产生压缩压力,外层材料产生拉伸应力。

整体锻造自增强筒体与不作自增强处理的筒体相比较有如下优点[6]:(1)若圆筒材料与尺寸相同,可提高耐压程度;(2)若圆筒材料与内压相同,可减小筒体壁厚及重量;(3)自增强处理时对筒体是一次耐压检查,保证使用的安全可靠;(4)筒壁的平均应力较低,大大提高了疲劳寿命。

4.2 采用缩套结构

使厚壁筒体产生预应力的另一个方法是采用缩套结构。即用2个或2个以上的同心圆筒,加热外层套入内层后冷却(或深冷内层把外层套入内层)使之紧缩在一起,使内筒产生压缩预应力达到加强的目的。一般情况下采用双层缩套结构。在缩套前,对套合面进行精确的机械加工,保持设计的过盈量,套合温度不能超过材料的热处理温度,控制套合工艺,以确保理论的套合应力。

采用缩套结构的一个特点是为了充分发挥材料的各自特性,往往采用高强度的材料制作内筒,用强度稍低而塑性较好的材质制作外筒,其另一个特点是可以采用不同结构和材质来满足不同的要求。例如可用特殊耐磨的高强度材料或耐腐蚀材料制成薄的衬筒作为双层或多层圆筒的内筒,以防止筒体发生磨损或腐蚀,也可以用这些材料制成厚壁筒体作为缩套结构的内筒,以防止磨损和腐蚀,并承受部分由于内压引起的筒壁上的拉应力。

5 改进设计对承压件寿命提高的效果

在超高压泵承压件的改进设计中,综合应用了合理选材、提高冶炼质量、合理的热加工及热处理工艺、消除应力集中及提高表面质量等提高承压件疲劳强度和采用双层缩套筒体结构设计的降低承压件内壁应力水平的制造工艺等技术措施,经过对超高压泵在280 MPa压力下,进行 250 h(N>7×106)连续运转寿命考核试验,承压件没有发生开裂现象,该泵仍在正常运行;而在没有改进之前承压件的寿命只有30~80 h(N=7×105~2×106),就会出现开裂现象。因此,通过理论分析采取针对性的设计方法后提高承压件寿命的效果非常明显。

6 结论

(1)超高压泵承压件的设计不能通过一味的增加零件的壁厚和提高强度及硬度解决提高承载能力和抗疲劳性能,延长使用寿命。合理的技术措施是提高材料的疲劳强度与降低承压件内壁应力水平相结合。

(2)为了避免承压件内部过早产生微裂纹,对材料的冶炼、锻造,尤其是制造商掌握的热处理工艺需要高度重视,这是保证零件优良的抗疲劳性能的基础。

(3)承压件的疲劳裂纹首先是在内表面产生的,起始于表面不光滑的凹坑底部或台阶的尖角等应力集中的地方,因此在承压件的设计中必须要求采取措施尽量提高零件内表面的光洁度并将存在尖角的部位倒圆角过渡。

(4)采用单层结构且没有经过自增强处理的超高压泵承压件的承载能力和抗疲劳能力有限,压力(或交变应力幅)很高时,需要采用双层筒体结构或进行自增强处理才能保证可靠性和提高使用寿命。

(5)采用改进设计的承压件的超高压泵在280 MPa压力下进行寿命考核试验,承压件寿命从50 h左右提高到250 h以上,提高了4倍。这一试验结果验证了笔者提出的提高承压件寿命的理论和方法的有效性。