氟化钙污泥提纯及资源化利用的研究现状

2022-11-04许云峰钱光人

朱 萍,夏 斌,刘 强,许云峰,钱光人,张 悦,刘 洁

(1.上海大学环境与化学工程学院,上海 200444;2.上海华力集成电路制造有限公司,上海 200120)

萤石又被称为氟石,其主要成分是CaF2,被广泛应用于冶金、建材和化学工业,是氟化工企业中氟元素的主要来源[1]。我国萤石资源储量丰富,但近年来,随着萤石矿的过度开采,萤石资源储产比下降趋势明显,国内萤石资源供应和可持续发展受到挑战,如何合理开采萤石矿及找到一种可替代萤石的资源是目前人们较为关注的问题[2]。

近年来,我国大力扶持新能源产业,信息技术快速发展,光伏企业和半导体企业如雨后春笋般涌现。当前,我国光伏企业的市场份额占全球的50%以上[3],北京、上海等大中城市都建立了多家集成电路制造企业。这些企业在生产过程中使用氢氟酸(HF)来处理硅片,从而产生大量含氟废水,经沉淀处理后得到大量氟化钙污泥[4],其已成为全球氟污染的新来源[5]。常见的氟化钙污泥处理方式为填埋法,具有资质的企业在指定场所按照规定程序对其进行固化,然后做填埋处置。其优点是简单、方便,缺点是资源浪费、占用土地。如果处置不当,其中的氟离子会渗出,污染周围土壤,进而污染地下水和地表水[6]。虽然氟化钙在水中的溶解度极小,温度为18 ℃时100 g 水中只溶解0.001 6 g,即溶解度为16 mg/L,按照氟离子计,其含量为7.9 mg/L,但这一数值远远超过《生活饮用水卫生标准》(GB 5749—2022)的饮用水氟化物含量限值(1.0 mg/L)[7]。若人长期饮用此类高氟水,会引起氟中毒,影响人的骨骼和牙齿,还会影响人的中枢神经系统、内分泌系统和生殖系统等,损害人体健康。氟化钙污泥的主要成分是CaF2,其含量为30%~70%(干基),将其合理处置并实现资源化,既可以消除氟化钙污泥的潜在污染,又可以为不可再生的萤石资源找到一种替代品[8]。

基于此,本文从提纯和资源化利用两方面综述氟化钙污泥处置现状,分析了各项提纯技术的优缺点,并对资源化利用途径进行总结,指出目前氟化钙污泥技术研究存在的问题,给出未来发展建议,最终实现氟化钙污泥的资源化。

1 氟化钙污泥的产生及组成分析

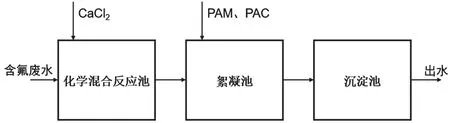

氟化钙污泥来源于各类含氟废水,通常通过化学-混凝沉淀而得,工艺流程如图1所示。该工艺先调节含氟废水的pH,再在沉淀池中加入CaCl2或CaO 形成CaF2,然后加入聚丙烯酰胺(PAM)或聚合氯化铝(PAC)絮凝沉淀[3]。氟化钙污泥的主要成分为CaF2,还有少量的CaCO3、SiO2等,如表1所示。

图1 化学-混凝沉淀处理工艺

表1 氟化钙污泥和萤石的主要化学组成

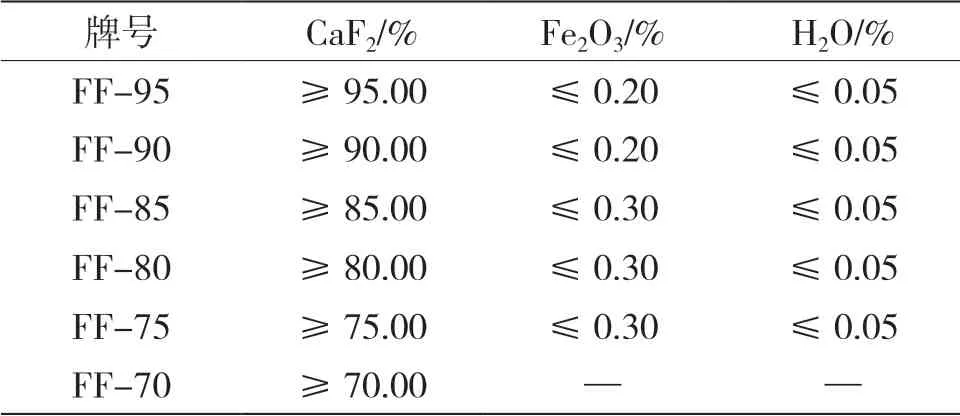

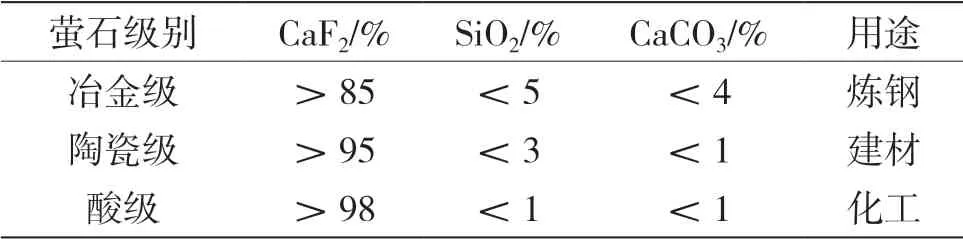

从表1可以看出,使用钙盐沉淀法产生的氟化钙污泥主要成分与萤石矿的主要成分极其相似,即都含有大量的CaF2,其次是SiO2和CaCO3。因此,可依据表2萤石矿粉的标准对氟化钙污泥进行提纯,获得不同牌号的氟化钙产品,然后按照表3的级别将不同纯度的氟化钙产品用于不同氟化工行业,也可用氟化钙污泥直接代替萤石矿作为添加剂或助熔剂等,在建筑、陶瓷等行业进行资源化利用。

表2 《萤石》(YB/T 5217—2019)中萤石矿粉成分要求

表3 不同工业级别萤石的纯度及用途

2 氟化钙污泥的提纯方法

目前,氟化钙污泥的提纯方法主要有三种,分别为浮选富集法、酸浸纯化法和含氟废水纯化法。

2.1 浮选富集法

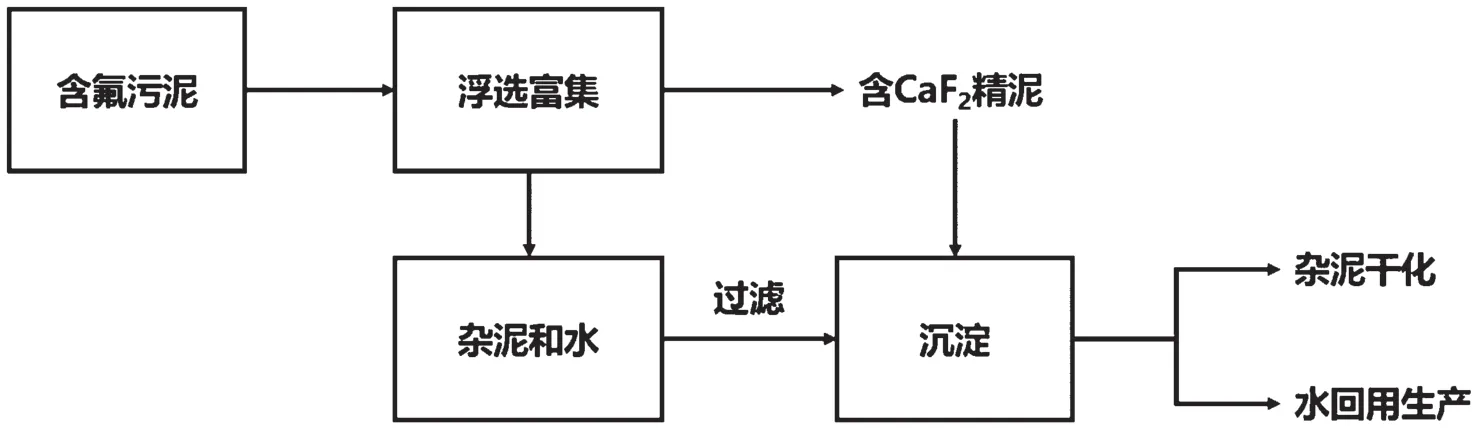

浮选富集法是一种常用的从萤石矿中提取氟化钙的方法[13]。具体来说,在萤石矿与水形成的悬浮乳液中加入浮选剂,利用矿物表面性质的差异,使氟化钙与水中的微气泡产生吸附,形成密度小于水的气泡浮上液面,达到分离提纯氟化钙的目的。王方园等[14]通过分析氟化钙污泥物理和化学特性,得到污泥的粒级分布满足氟化钙浮选工艺要求,所以萤石矿的浮选富集法同样可用于提纯氟化钙污泥。浮选后的氟化钙纯度可大于90%。氟化钙污泥浮选富集的工艺流程如图2所示。

图2 浮选富集法工艺流程

氟化钙的浮选常用油酸作为捕获剂,但由于油酸凝固点高,温度必须保证在30 ℃以上才能正常浮选,同时浮选工艺排出的废水杂泥会对环境造成二次污染[15]。所以,浮选富集法的研究目前主要在于改进浮选剂和加强废水杂泥的处理[16]。

2.2 酸浸纯化法

目前,酸浸纯化法所用的酸主要有两种,分别为盐酸(HCl)和氢氟酸(HF)。

2.2.1 HCl 酸浸法

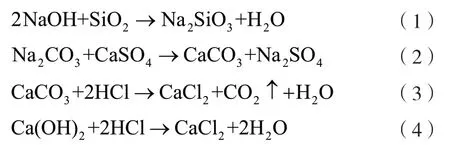

HCl 酸浸法是以盐酸、纯碱和烧碱为主要原料提纯氟化钙污泥的方法。它利用纯碱将氟化钙污泥中的CaSO4转化为CaCO3沉淀,采用烧碱将氟化钙污泥中的SiO2转化为可溶于水的Na2SiO3,利用盐酸可与污泥中的Ca(OH)2、CaCO3反应生成可溶性CaCl2的原理,将钙盐通过洗涤去除,进而提高污泥的CaF2含量,具体反应如式(1)至式(4)所示。

谢明等[10]使用30%浓度的HCl 对A 厂氟化钙污泥进行提纯,步骤如图3所示。先在氟化钙污泥中加入水进行打浆溶解,加热并搅拌,保证污泥分散均匀,得到固液混合物;再以液固比为5 ∶1(质量比)的纯碱在50 ℃温度下与氟化钙污泥反应,用以除去CaSO4;之后,30%的工业液体烧碱按照计算的理论量投加到温度80~90 ℃的除硅反应器中,与氟化钙污泥进行反应,抽滤;将得到的滤饼投加到温度80~90 ℃的酸化反应器中,与盐酸在pH ≤2 的条件下进行反应,抽滤,烘干,最后得到的氟化钙污泥纯度达到92%。有试验取不同企业的氟化钙污泥进行HCl 酸浸,其步骤仅将纯碱和烧碱的投加顺序调换而其他步骤相似[17],最终得到的氟化钙污泥纯度都为92%,说明稀HCl 酸浸法提纯氟化钙污泥的最终纯度为92%左右。所得产品的质量已能满足金属镁生产及钢铁冶炼的要求。

图3 HCl 酸浸法

2.2.2 HF 酸浸法

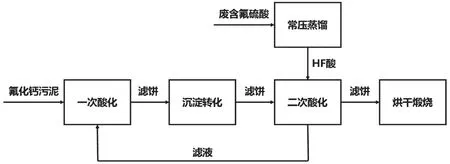

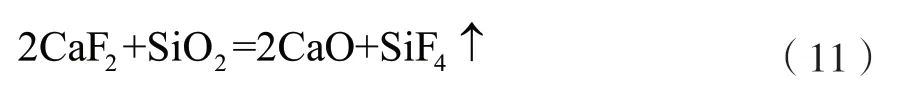

HF 是唯一可溶解SiO2的酸,可与SiO2直接反应生成SiF4气体。同时,HF 可与污泥中的Ca(OH)2、CaCO3反应生成CaF2,进而使污泥的CaF2含量提升。谢明等[9]采用表1中A 厂氟化钙污泥作为原料,以某企业排放的废含氟硫酸为酸源,通过常压蒸馏含氟硫酸将氢氟酸蒸馏出来,用于提纯氟化钙污泥。如图4所示,首先使用二次酸化的滤液(主要成分为稀释的HF)进行一次酸化,去除CaCO3和Ca(OH)2;再将一次酸化得到的滤饼进行沉淀,即使用纯碱去除滤饼中的CaSO4,将沉淀转化步骤得到的滤饼在二次酸化反应釜中与蒸馏出的HF 反应,将最终得到的滤饼烘干,达到提纯氟化钙污泥的目的,具体反应如式(5)至式(10)所示。

图4 二次酸化提纯氟化钙污泥的工艺流程

一次酸化反应为

沉淀转化反应为

二次酸化反应为

试验将蒸馏温度控制在135~150 ℃,蒸出浓度为15.77%的HF。将得到的HF 与氟化钙污泥进行反应,抽滤,烘干,最后得到的氟化钙含量大于92%,二氧化硅含量小于1.0%,产品质量满足以萤石为原料的企业的氢氟酸生产要求。但是,该技术蒸馏所需能量较高,并不适用于所有行业的氟化钙污泥处置,并且工艺流程复杂。

有研究以废弃HF 和氟化钙污泥为原料制备人造萤石[18],该方法在30 ℃条件下使用浓度5%的HF废液,控制pH=6 左右,最终得到的氟化钙污泥纯度大于70%。后来,有试验在相同条件下[19]将HF 浓度从5%提高到40%,在75 ℃温度下对氟化钙污泥进行提纯,得到纯度99.2%的CaF2,产品达到萤石酸级标准,已可用于制作氢氟酸。可见,HF 浓度是影响氟化钙污泥提纯效果的关键因素。

2.2.3 对比分析

将HCl 酸浸法和HF 酸浸法进行比较[11],使用来自表1中B 厂的氟化钙污泥,分别加入HCl 和HF 控制pH=5.5 左右,反应20~180 min。将得到的固体进行比较,发现HCl 处理后的氟化钙纯度为65%,HF 酸处理后的氟化钙纯度为85%,说明在相同酸度下,HF 比HCl 提纯效果好,因为HF 可浸出除去更多氟化钙污泥中的杂质。

酸浸可以提高氟化钙污泥的氟化钙含量,但两种酸浸方法都存在缺点。HCl 酸浸法使用较多试剂,工艺较复杂,反应需要在一定温度下进行,能耗较高;盐酸在加热情况下会与氟化钙反应生成氯化钙和氟化氢气体,从而使氟化钙损失严重,且造成环境污染;酸浸也会产生大量含CaCl2的废水。而使用HF 进行酸浸,会产生大量新的含氟废水。

2.3 含氟废水纯化法

含氟废水纯化法是将高浓度的含氟废水回用,从而引入大量氟离子的一种新型氟化钙污泥提纯方法。它与HF 酸浸法的不同之处在于使用的含氟废水中H+含量较少,直接将含氟废水作用于氟化钙污泥,经过多次纯化作用后,也可以达到提高CaF2纯度的目的[3,20]。

辛海霞[12]使用氟含量10%~40%的含氟废水在常温下搅拌反应30 min,对表1中C 厂氟化钙污泥进行提纯,发现随着含氟废水中氟浓度的增加,氟化钙污泥中CaCO3含量从原来的14.53%下降到0.02%,CaF2含量从61%上升至80%左右,当加入40%的含氟废水时,提纯后氟化钙的纯度大于88%。

但该法与HF 酸浸法相比,提纯氟化钙污泥的最终纯度难以上升至90%,这是由于含氟废水中H+含量较少,使氟化钙污泥中CaCO3等杂质难以全部去除,并且含氟废水直接来源于工业生产,没有经过提纯处理,这就使得工业生产中的部分有机物随着含氟废水进入氟化钙污泥中,导致产品中氟化钙纯度的降低。该方法受企业含氟废水的水质波动影响较大,企业产生的含氟废水中氟离子浓度不稳定,当其浓度较小时不能将钙盐全部转化为氟化钙,从而无法提纯出较高纯度的氟化钙。

氟化钙污泥提纯后,根据纯度等级将其作为萤石的替代品用于氟化工行业的工业生产,这是将氟化钙污泥用于生产高端产品的途径之一。表4对不同氟化钙污泥提纯方法进行了总结和比较,可以看出,HF 酸浸法不仅可以将氟化钙污泥中的钙盐转化为氟化钙,还可除去SiO2等杂质,使其提纯氟化钙污泥的纯度最高,浮选富集法和HCl 酸浸法其次,含氟废水酸度不够,将钙盐转化成氟化钙和去除杂质乏力,提纯的氟化钙纯度最低。这些方法都是湿法处理,在提纯氟化钙污泥的同时也产生大量废水,容易导致二次污染。

表4 不同氟化钙污泥提纯方法的比较

3 氟化钙污泥的资源化利用

根据氟化钙污泥的组分特点,除将其提纯作为萤石的替代品用于相对高端的氟化工行业外,也可将氟化钙污泥直接用于水泥、陶瓷砖等低端产品的生产,这也是其资源化利用途径之一。

3.1 建筑行业

3.1.1 混凝土制造行业

氟化钙污泥含有CaF2、CaCO3等适合用于建材的成分,所以将污泥添加到水泥复合材料中作为水泥替代原料具有可行性。LIN[21]将氟化钙污泥以不同的质量比(0%~30%)与水泥混合,进行抗压强度和初始表面吸收试验。试验结果表明,在一定范围内,随着氟化钙污泥添加量的增加,水泥抗压强度逐渐增强。当添加量为10%时,水泥抗压强度达到最大值(49 MPa),优于原始水泥(45 MPa)。随着添加量的进一步加大,水泥抗压强度开始下降并逐渐低于原始水泥。这说明可替代的水泥原料比例并非没有限制。初始表面吸收测试可以评估样品的耐久度,表面吸收率越低,水泥耐久性越好。添加10%氟化钙污泥的混合水泥呈现出最低的表面吸收率,甚至低于对照组,前者为0.50 mL/(m2·s),后者为0.57 mL/(m2·s)。这表明其表面结构致密,表现出优异的耐久性。

除了可与水泥混合增强水泥性能,氟化钙污泥也可与混凝土中细骨料混合增强细骨料性能[22-24]。RAO等[22]对合成的细骨料进行了微观结构测试和氟化物浸出性能测试,发现污泥中的沙粒粒径比河沙大,相对较细的河沙颗粒会填充到较粗的污泥颗粒间,从而减少混凝土中的空隙,增强混凝土的抗压强度。当污泥质量分数为3%时,细骨料的干密度最大,抗压强度也达到最大值。氟化物浸出试验检测结果表明,所有细骨料的氟浸出量都远低于最大允许值(2 mg/L)。因此,用氟化钙污泥部分替代混凝土中的细骨料不会降低混凝土原本的强度和破坏环境。

3.1.2 制砖行业

在建筑行业中,制砖也是较为重要的一部分。氟化钙污泥含有SiO2、CaCO3等成分,可将其与拜耳法赤泥共同烧结制备砖块[25],通过烧结后产物的抗压强度、氟离子浸出量、砖块密度3 个指标来评价制备砖块的性能。当氟化钙污泥与赤泥的掺杂比为1 ∶1,黏土添加量为21.4%,粘结剂添加量为2.5%,烧结温度控制在1 000 ℃时,烧结效果最佳。抗压强度可达5.73 MPa,符合非承重墙体材料抗压强度指标的国家标准(5.15 MPa),氟离子浸出量为0.33 mg/L。

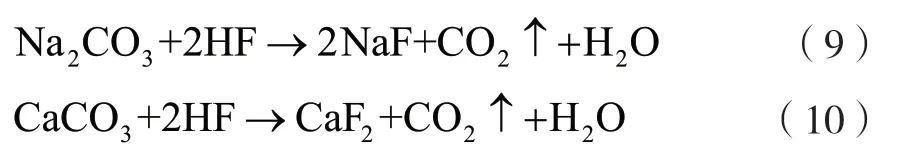

虽然每年建筑行业使用的混凝土量较大,但由于国家对建筑材料的氟含量有明确限定,并且规定应使用电极法测定水泥中氟离子含量[26],所以氟化钙不能添加太多。另外,在建筑材料的高温制备过程中,温度普遍超过1 000 ℃,而氟化钙污泥在950 ℃时就会与材料中的SiO2反应产生四氟化硅(污染性强),如式(11)所示。因此,氟化钙污泥在建筑行业的应用受到限制。

3.2 吸附材料行业

建筑行业对建筑材料的氟离子含量有一定限制,所以人们积极开发新的氟化钙污泥资源化利用途径,如将其作为吸附材料[27]。林冰[28]采用水热法,以氟化钙污泥、偏铝酸钠和从废石英砂中提取的硅源制备沸石材料CFS-Z。将三种原料溶解在氢氧化钠溶液中,在363 K 的条件下水热反应24 h,干燥可得到沸石材料CFS-Z。制备的沸石材料用于处理高氨氮和重金属废水,试验发现,其对氨氮的去除率可达91.5%,对重金属中的Pb2+、Cr3+、Cd2+具有良好的吸附性能,是一种理想的吸附材料。

利用氟化钙污泥制备吸附剂是一个较为新颖的资源化途径,其作为吸附剂的许多特性尚未被揭露,它的再生利用还需要进一步研究。此外,该吸附剂的主要成分是氟化钙污泥,吸附饱和后不可随意处理。

3.3 冶炼行业

CaF2熔点低,人们最初将氟化钙污泥与城市生活污泥进行共熔处理[29]。该方法不仅可以减少氟化钙污泥对周围环境的危害,还可以有效固定污泥中的重金属。试验表明,氟化钙污泥的熔融温度为1 378 ℃,城市污水污泥的熔融温度为1 518 ℃,当两者以4 ∶6的比例混合时系统熔融温度可降低到1 193 ℃。这表明氟化钙污泥能有效降低熔融温度,为氟化钙污泥在冶炼行业的应用奠定基础。

钢材中硫的存在对钢的塑性、韧性、焊接性能和耐腐蚀性等都有不利影响。钢材中的硫通常以FeS 的形式存在于钢材中,FeS 塑性差,使含硫较多的钢脆性较大。因此,在钢材冶炼中,脱硫必不可少,其主要利用石灰脱硫,主要反应如式(12)至式(14)所示。

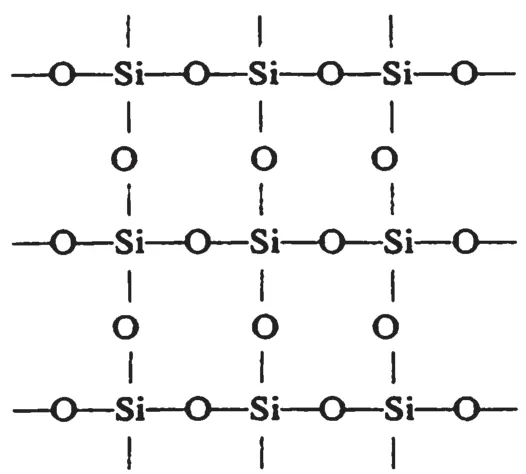

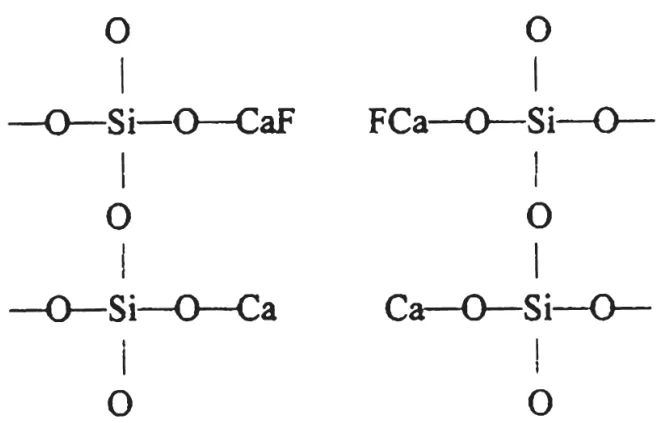

脱硫过程中会生成SiO2,由于分子间的化学键作用(见图5),其熔点较高,在熔炼温度的范围内流动性较差。而CaF2具有低熔点,可在冶金行业作为一种很好的助熔剂,用于打破SiO2的网状结构(见图6),协助石灰溶入钢渣中,成为分子键较小的硅酸盐,从而提高钢渣的流动性。氟化钙污泥原本就带有SiO2,所以应尽量选择CaF2/SiO2较大的氟化钙污泥作为助熔剂[30]。

图5 SiO2 分子结构

图6 CaF2 的加入打破了SiO2 的网状结构

氟化钙污泥替代萤石用作钢厂铁水脱硫助熔剂,可有效降低冶炼温度和能耗,易于实现工业化,具有良好的发展前景。但是,炼钢过程水分控制十分严格,氟化钙污泥必须经过高温烧结去除结晶水,而在此过程中会有氟化氢气体产生,要对其进行处理。高温烧结消耗大量能量,使氟化钙污泥用于钢厂铁水脱硫助熔剂的处理成本大幅增加。

3.4 陶瓷行业

陶瓷主要成分为SiO2、Al2O3、CaF2和MgO。氟化钙污泥同样含有这些成分,所以可以作为合成陶瓷的原料[31]。ZHU 等[32]使用氟化钙污泥和废弃蛇纹石来制备陶瓷片,该方法将氟化钙污泥干燥,然后粉碎成干粉,与研磨过的蛇纹石尾矿干粉以2 ∶1 的质量比混合研磨,再加入黏土、浓度为5%的聚乙烯醇溶液和氧化铝,进行球磨,通过压膜成型,在1 100 ℃的高温烧结下制备出陶瓷片。该方法制备的陶瓷片抗折强度可达33.1 kg/cm2,吸水率小于1.0%,且瓷砖经耐酸、耐碱试验后,产品表面无任何外观变化,毒物溶出试验结果显示,陶瓷片中Cr、Cu、Pb、Zn、Cd、Hg、As 等含量远低于相关标准限值。将陶瓷放入纯水中浸泡24 h 后,其氟离子溶出量仅为0.8 mg/L,远低于废水排放限值(15 mg/L),证明利用氟化钙污泥和废弃蛇纹石制备的陶瓷片符合相关标准要求。

但是,在陶瓷烧结过程中,氟化钙容易与矿物材料中的结构水发生反应生成有害的氟化氢气体,从而造成二次污染。对此,ZHU 等[33]使用两段烧结工艺来防止有害气体的挥发,但大规模工业化使用两段烧结工艺会使生产流程更加复杂。

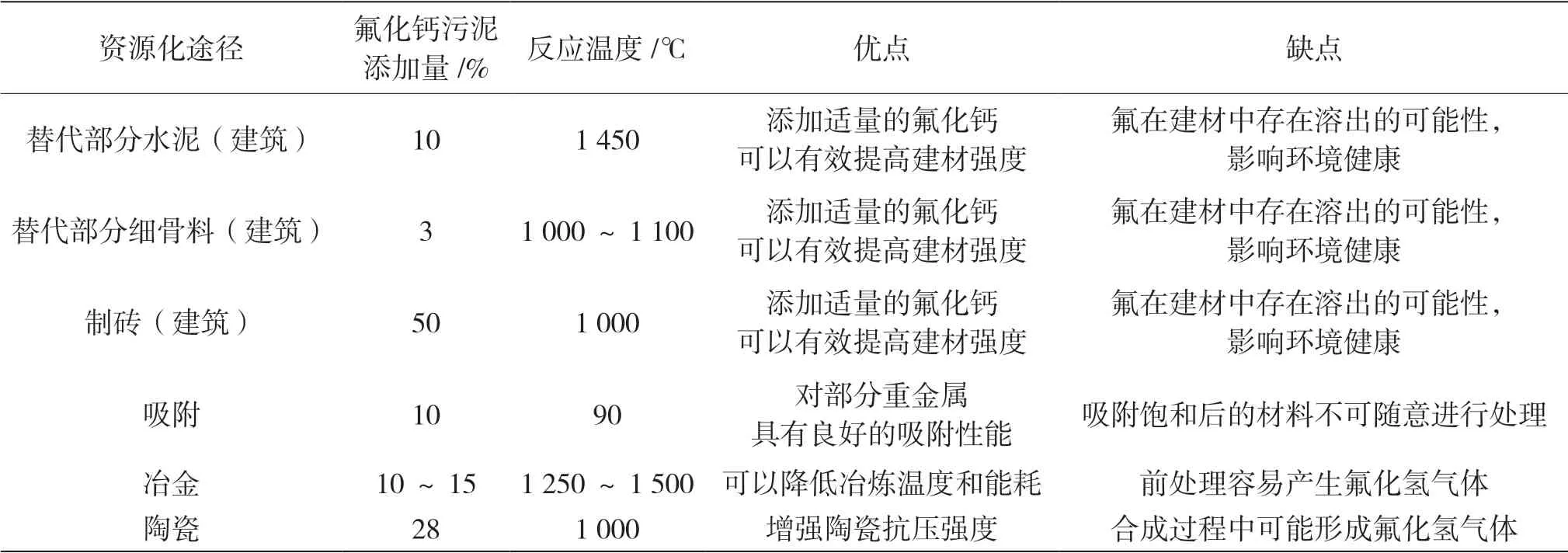

3.5 小结

氟化钙污泥可作为添加剂或助熔剂用于建筑、冶金和陶瓷行业,但都存在应用缺陷。氟化钙污泥资源化利用的条件和优缺点如表5所示。由表5可以看出,各种氟化钙污泥的资源化利用途径中,制砖可添加的污泥量最高(50%),制备细骨料可添加的污泥量最低(3%)。污泥添加量会影响产品质量,同时要考虑产品制备过程可能造成的环境污染。建筑材料或陶瓷材料制备过程的反应温度较高,都在1 000 ℃以上,其工艺存在氟化氢气体挥发的大气污染隐患。另外,这些产品使用期间,氟可能溶出污染环境。因此,氟化钙污泥资源化利用任重道远。

表5 氟化钙污泥资源化利用的条件和优缺点

4 结论

随着我国微电子行业和新能源产业的不断发展壮大,氟化钙污泥的产生量必然不断增加,填埋处理已经不能适应时代发展的需要,将其合理资源化利用是亟待解决的问题。根据研究现状,本文总结了氟化钙污泥处置存在的问题并提出建议。无论是将氟化钙污泥提纯还是资源化利用,都存在产生废水或含氟气体的二次污染问题。氟化钙污泥提纯技术普遍存在工艺复杂、处置成本高、难以获得经济效益的问题,实际应用前景不容乐观。氟化钙污泥资源化利用方面,各个行业添加氟化钙污泥后,其产品品质提升明显。但其在各个行业的添加量较少,基本保持在5%~20%。我国光伏行业每年产生大量氟化钙污泥,其年产生量远大于资源化利用量,大部分氟化钙污泥无法被有效利用。

氟化钙污泥不属于危险废物,所以过去都采用填埋处理,其处置技术研究相对落后,文献资料较少,处置技术单一,缺乏深层次的研究。大多学者集中于含氟废水的研究。另外,不同行业(集成电路、光伏制造、液晶显示屏制造等)产生的氟化钙污泥组分有所不同,同一企业不同批次产生的含氟污泥也有所差别,有必要对氟化钙污泥进行分质调控研究。总之,氟化钙污泥与萤石产业有千丝万缕的联系,有必要探求两者的差异和协同性,为氟化钙污泥的资源化利用探寻新出路。