张庄铁矿井下充填钻孔及排水设施优化

2022-11-04刘志勇王玉富田奇志超3

刘志勇 王 章 王玉富 田奇志 孙 超3

(1.安徽马钢张庄矿业有限责任公司;2.安徽马钢矿业资源集团有限公司)

高浓度充填工艺在井下矿山应用十分广泛。张庄铁矿采场充填时频繁出现竖直充填钻孔破坏,同时受连续大流量充填影响,井下采空区积水过深,料浆容易出现二次稀释等现象,直接制约矿山安全连续生产。为解决上述问题,对充填钻孔破坏原因和采场滤水不良问题进行分析,并提出应对措施[1-6]。

1 工程概况

由于矿山生产规模大,矿体走向长度为2.3 km,为满足充填料浆自流输送,在矿体中部下盘位置建造了1座充填站,负担井下采场的充填任务。充填站有1台直径20 m的深锥浓密机以及3套料浆制备系统,单套制备系统单小时可制备充填料浆180~220 m³,单日充填料浆制备量约5 630 m³,地表充填站制备的68%~70%浓度的料浆经充填钻孔自流输送至井下采场,井下充填管道为φ180 mm×15 mm的超高分子钢编织复合管,双路管道接入空区。张庄铁矿目前正在回采-390 m中段,中段高度为90 m,井下采场分两步骤回采,一、二步采场宽度分别为15和18 m,矿体中部矿房长度约为100 m,采空区体积多为10~12万m³,同时期充填矿房较少,矿房充填生产连续。

由于充填连续生产,造成充填料浆在到达采空区凿岩水平底板前,被采场内上层积水稀释,空区积水量往往在2~5 m,对充填体强度形成十分不利,而且井下现存问题除空区积水外,充填钻孔破坏也是一个制约张庄铁矿连续生产的重要因素。截至2020年11月,张庄铁矿已有的7个充填钻孔中1#、2#、4#钻孔相继出现破坏,3个钻孔破坏位置均位于地表以下120~150 m,该区域位于张庄矿床第四系含水层内,钻孔破坏势必会增加井下突水风险,而且受到地表工程布置影响,施工充填钻孔将占用厂区道路。

2 钻孔破坏原因及延长寿命措施

2.1 原因分析

为更直观展示孔壁破坏情况,采用钻孔成像对2#钻孔进行观察。管壁主要受施工时钻孔偏斜程度以及不满管流等因素影响,在充填料浆输送过程中,如果沿途阻力损失过小,竖直管道内浆液面将处于较低位置,此时,料浆将在竖直管道内加速下落,形成不满管流,导致管壁发生2种常见破坏,即气蚀作用破坏与冲蚀作用破坏。在对充填钻孔进行孔内成像时发现,张庄铁矿2#充填钻孔孔壁在标高-130 m处出现管道破坏,变形的管壁已经弯折导致钻孔内径变小,且靠近发生破坏处上方有明显冲沟,是冲蚀破坏的明显标志(图1)。

2.2 改进措施

若要消除冲蚀破坏影响,则要改变料浆在管道内自由下落形成的不满管流,常规措施分为3种:

(1)降低管道直径。在产能不变的情况下,降低管道直径势必会增加料浆的输送速度,管道的摩擦阻力与输送速度呈正比关系,与管道直径成反比关系,降低管道直径可实现增加摩阻。

(2)增加管道长度。其原理即在水力坡度一定的情况下增加输送距离,达到增加阻力的目的。

(3)提高充填浓度。使输送水力坡度增大,增加阻力,从而提高竖直管道内液位。

张庄铁矿井下共铺设充填管道约7 400 m,重新更换小管径管道显然成本较大,故采用上述方式(2)、(3)进行试验。张庄铁矿充填钻孔位于矿体下盘进风巷道内,使用超高分子钢编织复合管道自钻孔底部铺设两路充填管道,通过3#穿脉铺设到上盘后,再分别沿上盘铺设两路管道到南北两端部,充填生产时,仅使用单条充填管道进行充填,另一条管道作为备用,通过弯头可将主管路与备用管路连接,达到延伸水平管道长度的目的。

需要注意的是,不同中段随施工作业区距离钻孔的距离不断变化,增加浆体浓度和水平管道长度如果超过一定限度会潜在堵管风险,因此,需要对不同浓度的充填料浆进行自流输送指标验算。

2.3 料浆输送指标的计算与选择

以设计灰砂比1∶7的充填料浆为例,利用经验公式和现场实验取得的料浆流变参数分别验算不同浓度和流量下自流输送的可能性。

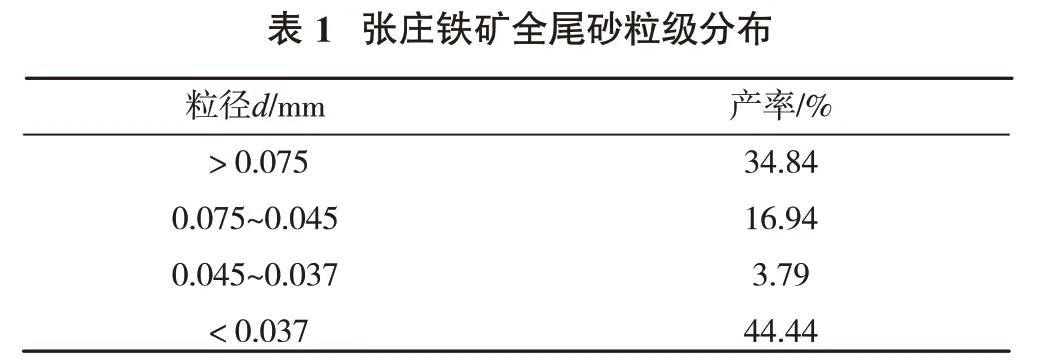

已知张庄铁矿选厂全尾砂密度为2.86 t/m³,胶凝材料密度为3.1 t/m³,计算得固体干物料密度为2.89 t/m³,表1中给出了张庄铁矿全尾砂粒级分布情况,可计算得全尾砂平均粒径为54.29μm。

?

在竖直管道300 m、水平管道1 450 m时,利用《金属矿山充填采矿法设计参考资料中》中的金川公式、陕西省水利科学研究所公式和鞍山黑色金属矿山设计院公式3种经验公式以及宾汉体层流阻力公式,分别计算料浆输送水力坡度和自流输送指标。

张庄铁矿全尾砂充填料浆相关流变参数见表2,各浓度及流量下沿途阻力损失计算结果见表3。

?

?

如要保证料浆输送时不发生管道破坏,以-450 m中段为例,2#充填钻孔垂直高度为424 m,为了避免破坏位置发生在张庄矿床含水层附近,需保证浆液面位于含水层正上方,则可以取垂直管道内料浆高度H>294 m,局部阻力损失取10%(经验法),则要保证满管流时的必要条件为

式中,料浆密度为ρ,t/m³;g为重力加速度,取9.8 m/s2;ip为阻力损失,Pa/m;L为水平管道长度,m。

将H=294 m及表3内计算结果代入上式,得出在不同公式下保证将液面处于冲蚀基准面上所需管道总长的计算结果,见表4。

?

通过张庄铁矿充填料浆流变测得的全尾砂充填料浆流变参数中不难发现,在浓度从71%上升至73%时,料浆的刚度系数和初始剪切应力急剧增大,料浆沿程阻力损失也发生本质变化,这主要是固体颗粒间及固体颗粒水化作用形成的絮网状结构加强,抵抗剪切变形的能力随之加强,同时沿途阻力损失计算结果表明浓度和流量越高,料浆在管道中的运行阻力越大,输送过程中沿程阻力损失越多,越不容易实现自流输送。

在考虑到料浆输送的同时还应考虑料浆制备系统负荷,地表充填搅拌系统搅拌轴扭矩和制备系统中的易损件消耗量也会随之增加。因此,在不增加设备的情况下最大限度地保证高浓度输送,减少管道冲蚀磨损,根据以上计算结果对比现场实际情况来看,选取220 m³/h的输送流量和70%~72%的充填浓度符合现有充填站制备能力,在浓度以及流量一定的情况下,可以运用上述公式对不同充填倍线下的空区充填进行验算,得出充填管道应增设的长度,从而维持竖直管道内液位维持在冲蚀面以上。

3 井下排水优化

张庄铁矿在井下-390 m中段充填采场排水使用φ100 mm钢丝埋线管,管材上钻凿φ10 mm梅花形脱水孔,孔排距为5 cm,外敷尼龙滤布,在采场上下盘分别布设2根,同时利用T100型中深孔钻机于受矿水平提前钻凿上向排水孔,孔口安装敷有100目尼龙纱布的闸阀作为堵漏装置,待空区充填积水没过排水孔时,控制充填速度,使积水一次性排除。在具体实施过程中,除滤水管道自重较大不易下放、滤水管加工复杂等问题外,还出现了滤水管在下放过程中由于与巷道壁面产生摩擦和采空区帮部残矿冲击造成外敷尼龙滤布损坏的问题,对此,选用一种质量轻、强度高的管材和外敷材料,是行之有效的解决办法。盲沟管是一种广泛用于边坡路基防渗排水的材料,配合强度较高的尼龙纱布,可以有效隔离尾砂,防止滤水管失效,目前此种工艺可以保障张庄铁矿连续大流量充填生产的情况下,采空区积水降低至1 m以下,较大地保证了充填体的养护质量。

4 结 论

(1)通过水力计算各浓度下、不同流量时张庄矿充填料浆维持在冲蚀基准面上所需的管道总长度,并对充填料浆自流输送指标进行了验算,因水力计算和流变试验与现场工业试验存在一定差距,为了消除这类影响,可以先选取计算结果进行试验,适当降低管道安装长度,再定期通过孔内成像观察钻孔实际磨损情况,不断修正管道安装长度和充填浓度,可为张庄铁矿二期充填提供基础数据。

(2)在价格相同的情况下,新的滤水管材能够适应井下采空区连续充填时的排水需要,实现了将采空区积水深度降低至1 m以下,解决了以往滤水管排水不畅需要在采空区增设排水泵的问题,降低了人员加工滤水管道所需时间和劳动强度,为后续充填体强度养护提供了有利条件。

(3)在后续矿山施工充填钻孔时,建议首先根据矿山地质资料或者取心钻情况编录第四系含水层位置标高,再结合水力计算延长/缩短充填管道的方式控制钻孔内壁磨损位置,使钻孔内壁不同位置磨损相对均匀,这对延长钻孔寿命及降低生产投入具有积极作用。