刚果(金)某铜钴氧化矿石浮选工业试验研究

2022-11-04王金良庄国锋巴红飞

王金良 庄国锋 巴红飞

(北方矿业有限责任公司)

刚果(金)矿产资源种类繁多,且极为丰富,东南部加丹加地区以铜钴资源丰富著称[1],铜储量约为7 500万t,钴储量约为400万t[2]。目前,我国在该区域主要开发氧化矿,只有极少数矿山在开采硫化矿,选冶工艺主要是洗矿、重介质选矿、浮选、火法熔炼和湿法冶金等[3-4]。

目前,氧化铜钴矿的主流选矿工艺还是浮选[5],浮选工艺又分为直接浮选和硫化浮选,直接浮选就是在矿物未经预先硫化的情况下,用脂肪酸类捕收剂直接进行浮选回收,该法适合碳酸盐矿物和铁氧化物较低的矿石;硫化浮选是用硫化钠、硫氢化钠等硫化剂对氧化矿物预先进行硫化处理,然后用黄药类捕收剂进行浮选,该法适合处理含白云石类矿物的矿石[6-8]。

该矿区铜钴矿石呈现由上至下氧化率逐渐下降,硫化矿占比逐渐增大的局面,为了合理开发利用该矿石资源,开展了大量的试验研究工作。本研究以矿体表层氧化矿为对象,开展浮选回收工艺研究。

1 矿石性质

1.1 结构构造

矿石的结构主要有隐晶-微晶粒状结构、隐晶-纤状结构、胶状结构等。矿石的构造主要有浸染状、脉状、网脉状构造,偶见泥状、粉末状、角砾状、鲕状、葡萄状、钟乳状、柱状、针状、石状、同心圆状、薄膜状、蜂窝状构造。

1.2 矿物组成

矿石中铜矿物主要为孔雀石,其次为辉铜矿和黄铜矿,自然铜、赤铜矿、黑铜矿等少量至微量;钴矿物有钴白云石、硫铜钴矿、水钴矿及菱钴矿等。其他金属矿物有黄铁矿、褐铁矿、赤铁矿、钛铁矿及金红石等。脉石矿物有石英、白云石、白云母、绿泥石、滑石、方解石、高岭石、长石、重晶石、磷灰石、碳质物等。

1.3 矿物的嵌布粒度

矿石中金属矿物嵌布粒度粗细极不均匀,其中氧化矿物集合体粒度较粗,硫化矿物的粒度很细,且与孔雀石等氧化物共生关系密切。

孔雀石是矿石中的主要氧化铜矿物,嵌布粒度粗细极不均匀,一般集中在0.020~0.20 mm,最细至0.001 mm,最粗为1.7 mm,多以放射状、脉状、不规则粒状、皮壳状、浸染状等形式产出;常见孔雀石包裹细粒、微细粒的辉铜矿等,呈不规则粒状产出。

1.4 矿物的化学成分

矿石中主要有用组分为铜、钴,另外尚含少量Au、Ag、U、Ge、Ni、S等有用组分,除硫化矿石中S达到综合利用工业指标外,其他成分均达不到工业利用要求。

铜主要赋存于孔雀石和黄铜矿中,钴主要赋存于钴白云石、水钴矿、硫铜钴矿中,硫主要赋存于黄铁矿中。

2 实验室验证试验

前期对该矿体矿石进行了大量的试验研究工作,为进一步确认矿石的选矿性能,对拟用作现场工业试验的矿样开展了实验室验证试验,以确保工业试验顺利进行。

2.1 试验样品

对工业试验样进行选矿工艺验证试验,其铜钴成分分析结果见表1。

注:CuAs代表酸溶铜,CoAs代表酸溶钴,下同。

由表1可知,试验样分别含铜1.70%、1.37%,含钴0.37%、0.22%,铜的氧化率在83%~97%,钴的氧化率在89%~94%,铜、钴氧化率波动较大。

2.2 验证试验结果与分析

受现场条件和前期对矿石性能的了解影响,验证试验采用了全开路浮选流程,见图1,试验结果见表2。

?

从表2可看出:全开路浮选流程指标较佳,2个样品的粗精矿酸溶铜品位在5%~6%,酸溶钴品位在0.8%左右,酸溶铜回收率在83%~87%,酸溶钴回收率在77%~82%。

由于本试验是验证开路浮选工艺对工业试验矿石的适应性,且关注点更多在酸溶铜矿物的回收方面,因此,没有考察硫化铜钴矿物的浮选回收情况。

3 工业试验

3.1 试验目标

通过工业试验,对该氧化矿石的可选性作出评价,为后续开发利用提供依据。

工业试验目标:浮选粗精矿铜品位超过5%,并对品位较低的钴进行综合回收,铜、钴回收率分别不低于80%和40%。

3.2 浮选工艺流程

基于试验矿样酸溶铜、钴占比在80%~90%,考虑到该氧化矿石拟采用选冶联合工艺开发,即对浮选泡沫产品(粗精矿)进行浸出,结合现场操作管理水平和以往研究结果,工业试验仍采用全开路浮选流程,见图2。

3.3 加球制度

根据氧化矿石生产经验,半自磨机加球制度:φ120 mm钢球0.44 kg/t原矿,球磨机加球制度:φ60 mm钢球0.36 kg/t原矿;加球时间为每日上午8:00—9:00。

3.4 浮选药剂制度

根据前期试验情况,采用NaHS为硫化剂,丁基黄药、戊基黄药和Z-200为混合捕收剂,2#油为起泡剂。工业试验期间药剂用量参考表3并结合现场情况进行微调。

?

3.5 浮选工业试验指标

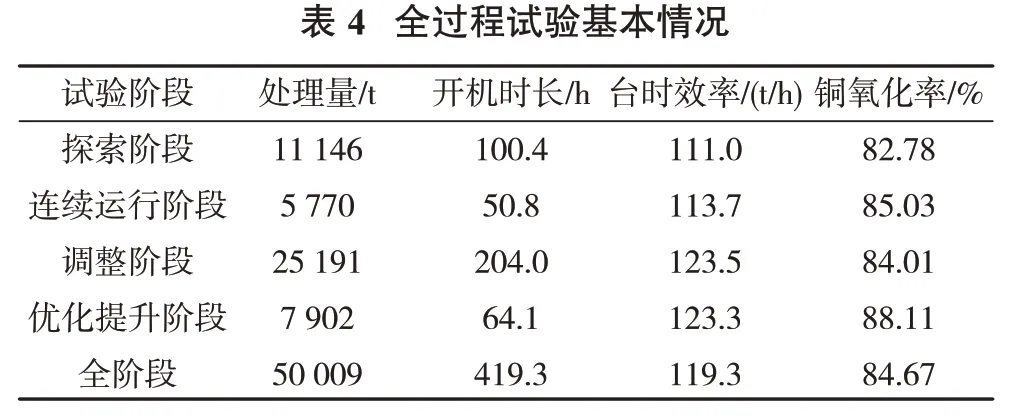

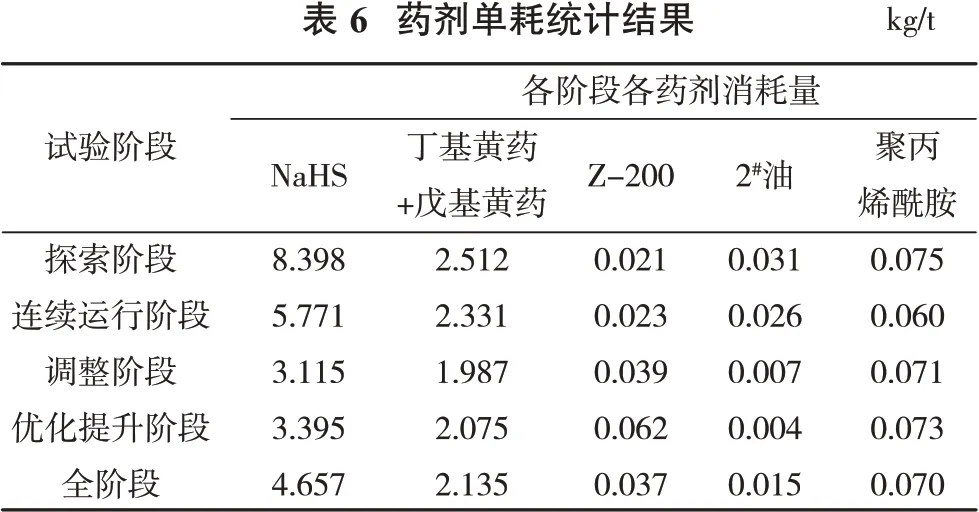

为保证该氧化矿石工业试验成功,将工业试验分为探索阶段、连续运行阶段、调整阶段和优化提升阶段,对上一阶段暴露的问题进行整改后进入下一试验阶段,经过不断改进和提升,全过程试验的基本情况见表4,全过程试验结果见表5,药剂单耗见表6。

?

从表5可看出:第4阶段铜钴回收率较高,分别为83.40%和66.65%。

3.6 浮选药剂消耗

工业试验期间药剂累计消耗统计结果见表7。其中丁基黄药与戊基黄药配比为1∶1。

?

?

从表6可看出:探索阶段和连续运行阶段选矿药剂消耗较多,调整阶段和优化提升阶段消耗相对稳定。工业试验期间药剂用量偏大与手工控制阀门添加有关。

3.7 浮选精矿浸出试验

为了了解浮选精矿的浸出性能,对工业试验浮选精矿进行了浸出试验,结果见表7。

注:折合原矿酸耗为29.91 kg/t。

从表7可看出:浮选精矿铜、钴浸出率分别为85.45%、86.38%。

浮选精矿中有部分铜、钴矿物难以浸出,对应的浸出渣含铜、钴分别为2.45%、0.27%,进一步研究表明,这部分铜、钴矿物以硫化矿物为主,少部分为自然铜。后续应重视这部分矿物的回收及提取工作,实现资源的最大化利用。

4 结 论

(1)工业试验期间矿石含铜1.31%、含钴0.201%,浮选精矿含铜12.16%、含钴1.37%,铜回收率80.48%、钴回收率61.07%;浮选精矿铜、钴浸出率分别达85.45%、86.38%。

(2)选冶联合工艺与矿石直接浸出工艺相比,酸耗显著降低,因此,浮选—浸出工艺为矿石合理的开发利用工艺。