自进式大吨位架廊机前支腿垫层承载力数值模拟及现场试验研究

2022-11-04王衍英王增山马华兵黄维科许海亮

王衍英, 王增山, 马华兵, 黄维科, 许海亮

(1.中交雄安投资有限公司, 雄安 071000; 2.中交二公局第六工程有限公司, 西安 710075; 3.北方工业大学土木工程学院, 北京 100144)

综合管廊是指在城市地面以下建造一个或多个隧道空间,以工程规划为依据,将给水、雨水、污水、再生水、天然气、热力、电力、通信等城市工程管线集成一体[1-2]。综合管廊基坑开挖易对邻近管线或工程结构造成不良影响,徐建宁[3]针对管廊基坑施工影响下邻近桥梁的位移开展了有限元模拟和现场监测研究,确定了邻近桥梁的安全性。徐宏增等[4]采用PLAXIS有限元软件研究了不同围护结构下的基坑开挖对邻近管线位移的影响规律,当提高基坑围护结构刚度时,可显著降低管线位移。王振强等[5]采用ABAQUS软件模拟了杭州市管廊基坑开挖对下卧管线竖向变形的影响及注浆加固效果,确定了基坑长边与下卧管线垂直时,管线“上凸型”变形最小。与此同时,基坑的不均匀沉降同样对预制管廊架廊机的安全作业和使用维护造成不良影响[6]。基础的垫层承载力达不到架廊机在运廊过程中的设计要求,将会发生倒塌、断裂等一系列的工程事故。

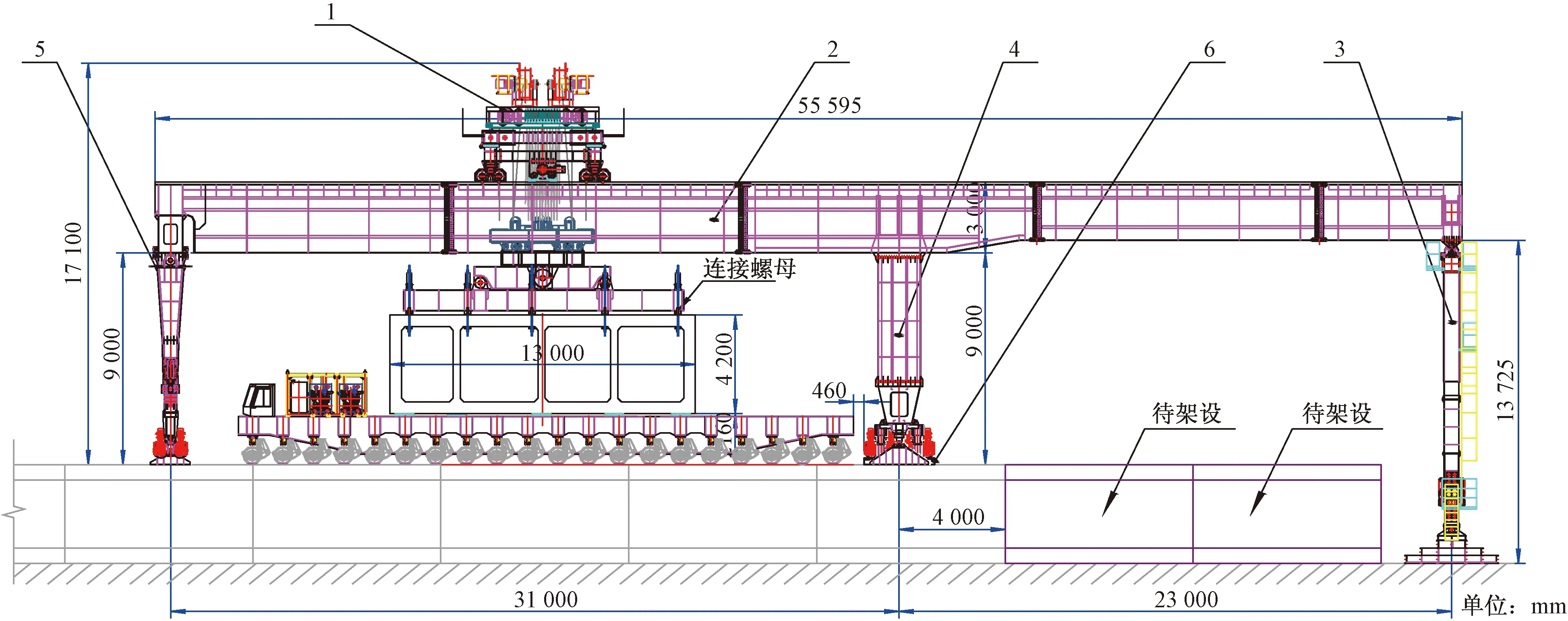

1为起重天车;2为主梁;3为前支腿;4为中支腿;5为后支腿;6为行走轨道图1 雄安新区廊上架廊工艺示意图Fig.1 Schematic of the pipe corridor setup above corridors in Xiong’an New Area

平板载荷试验是常用的确定地基承载力的测试方法[7-9]。该试验是在一定面积的承压板上向地基土逐级施加荷载,测求地基土的压力与变形的原位测试方法。此试验可反映承压板下l.5~2.0倍承压板直径或宽度范围内地基土的强度、变形等综合性状,并确定浅部地基土层(埋深小于3.0 m)承压板下压力主要影响范围内的承载力和变形模量。王新志等[10]对西沙永兴岛珊瑚礁地基开展了浅层平板荷载试验,确定了珊瑚礁地基变形模量、沉降量等力学参数,获得了珊瑚礁地基不同区域的承载特征。辛明静[11]采用理论分析和数值模拟对浅层平板载荷试验进行了影响因素研究,确定了反力装置、基准点相对位移、承压板尺寸效应等对浅层平板载荷试验结果的影响。周阳[12]采用地基承载力的平板载荷试验建立了合肥地区的地基承载力经验参数表。汪智慧[13]利用浅层平板载荷试验研究了载荷板形状、尺寸等对超固结状态基坑土的承载力特征。对于综合管廊的沉降量控制方面,林亚杰等[14]研究了焊接横向接头对预制拼装管廊不均匀沉降的影响,提出一种“环氧胶粘贴+钢筋骨架钢板焊接”接头,以替代传统的横向预应力连接。黄鹤等[15]对预制装配式综合管廊的不均匀沉降和节间纵向拉力相关性进行了分析,得出了管廊不均匀沉降引起的沉降差与截面转角位移之间的关系。陈隽等[16]对非一致地震激励地下综合管廊振动台模型进行了研究试验,从中得到了关于地下综合管廊非一致地震激励作用下响应规律的一些新内容。

1 工程背景

雄安新区大吨位装配式综合管廊节段断面宽度为13 m,高度为4.2 m,纵向单节节段长度有4 m和8 m两种管节,是目前国内外最大横断面、最大吊装吨位的预制综合管廊工程,并首创廊上架廊工艺,采用TLJ600t型架廊机完成超大吨位构件空中转体、落廊定位等节段安装(图1),通过架廊机的自动前进,实现大吨位管廊节段的自动化和机械化安装。TLJ600t架廊机前支腿站位于基底垫层之上,无吊具工作状态下,前支腿反力达580 t,而在有吊具的工作状态下,前支腿反力达640 t。为降低前支腿传递至垫层的压力,在支腿主梁下放置一个垫板,因此获得垫层承载力特征值、垫层变形模量及地基刚度,确定不同荷载工况下垫层的沉降量,对于架廊机设备的设计和管廊的安全安装具有重要意义。

长节段大吨位城市综合管廊架廊机前支腿垫层沉降及承载力试验在雄安新区京雄城际铁路JXSG-6标固安南制梁场基坑内进行,预制综合管廊基坑开挖深度5.5 m,基坑分一级放坡,坡度均为1∶1,坡面挂Φ8@200×200钢筋网,喷射50 mm厚C15细石混凝土;基坑回填料主要选用预拌流态土材质,基坑开挖至坑底后,立即进行验坑和垫层施工,基坑垫层为C15混凝土,施工厚度为20 cm。

2 架廊机前支腿垫板沉降数值模拟

2.1 材料参数及模型设计

采用PLAXIS3D三维有限元软件建立数值模型,模拟不同架运方案和不同垫板尺寸下架廊机前支腿垫板的沉降曲变形特征。根据现场施工情况,三维模型模拟了有、无吊具两种架运方案的工况,两种工况下架廊机前支腿反力分别为640 t和580 t,垫板尺寸设计为10.5 m×1 m、10.5 m×2 m、10.5 m×3 m、10.5 m×4 m、10.5 m×5 m。

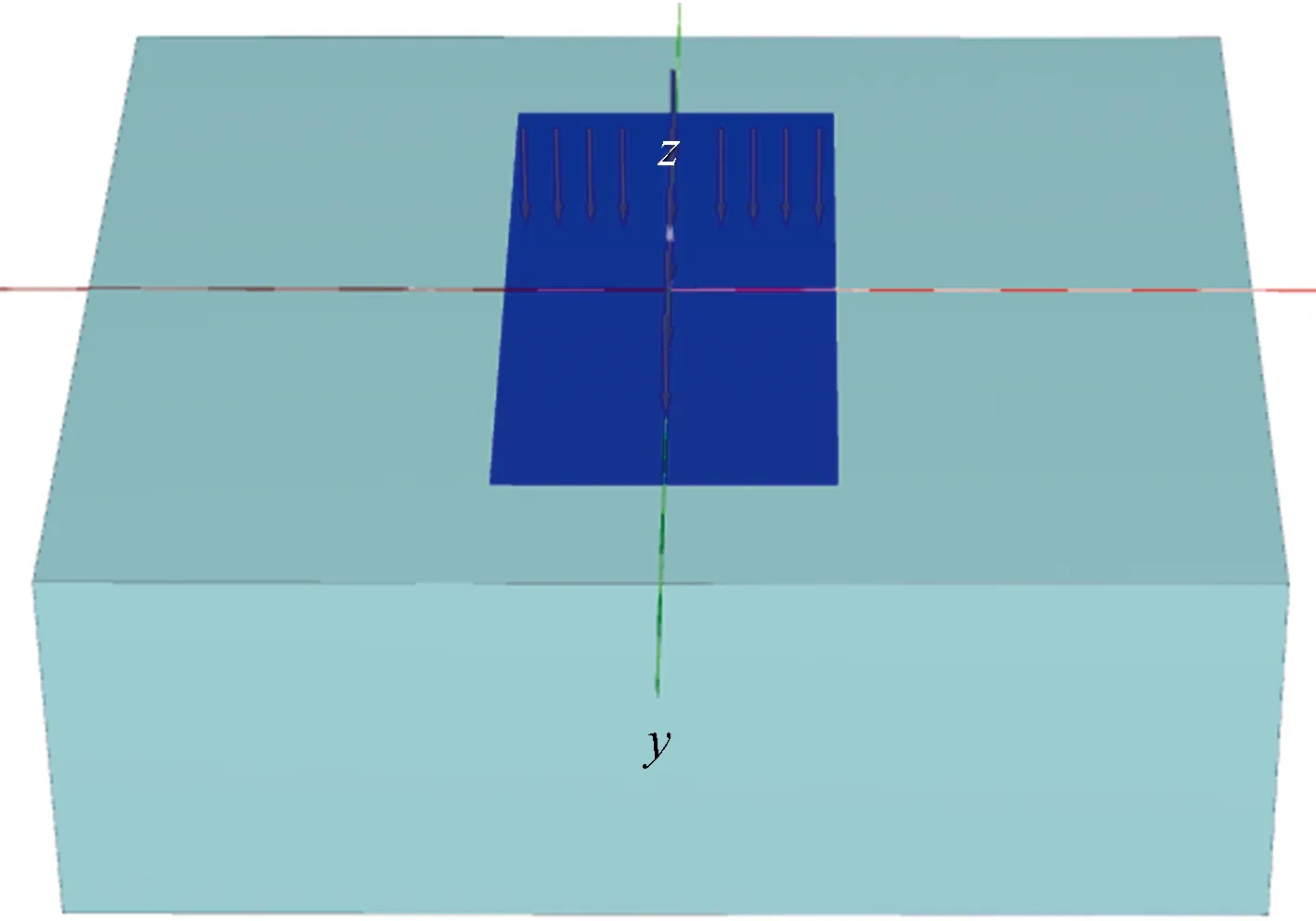

三维土体模型的尺寸为长×宽×厚=16.6 m×14.4 m×8 m,模型底部固定约束,四周铰支约束,顶面自由边界条件。模型土体假设为单一材料,采用弹性本构模型,将试验计算的变形模量值作为垫层与土体综合参数,黏土与垫层的密度为22 g/cm3,变形模量为58.1 MPa,泊松比为0.25。垫板为混凝土材料,采用板单元,上部施加面荷载,模拟前支腿传递给垫层的面力。所建立模型如图2所示。

图2 5 m垫板宽度数值模型Fig.2 Numerical model with a 5 m wide plate

2.2 数值模拟结果分析

2.2.1 垫板沉降结果

( ) 9. Mike never listens to ______ except his uncle.

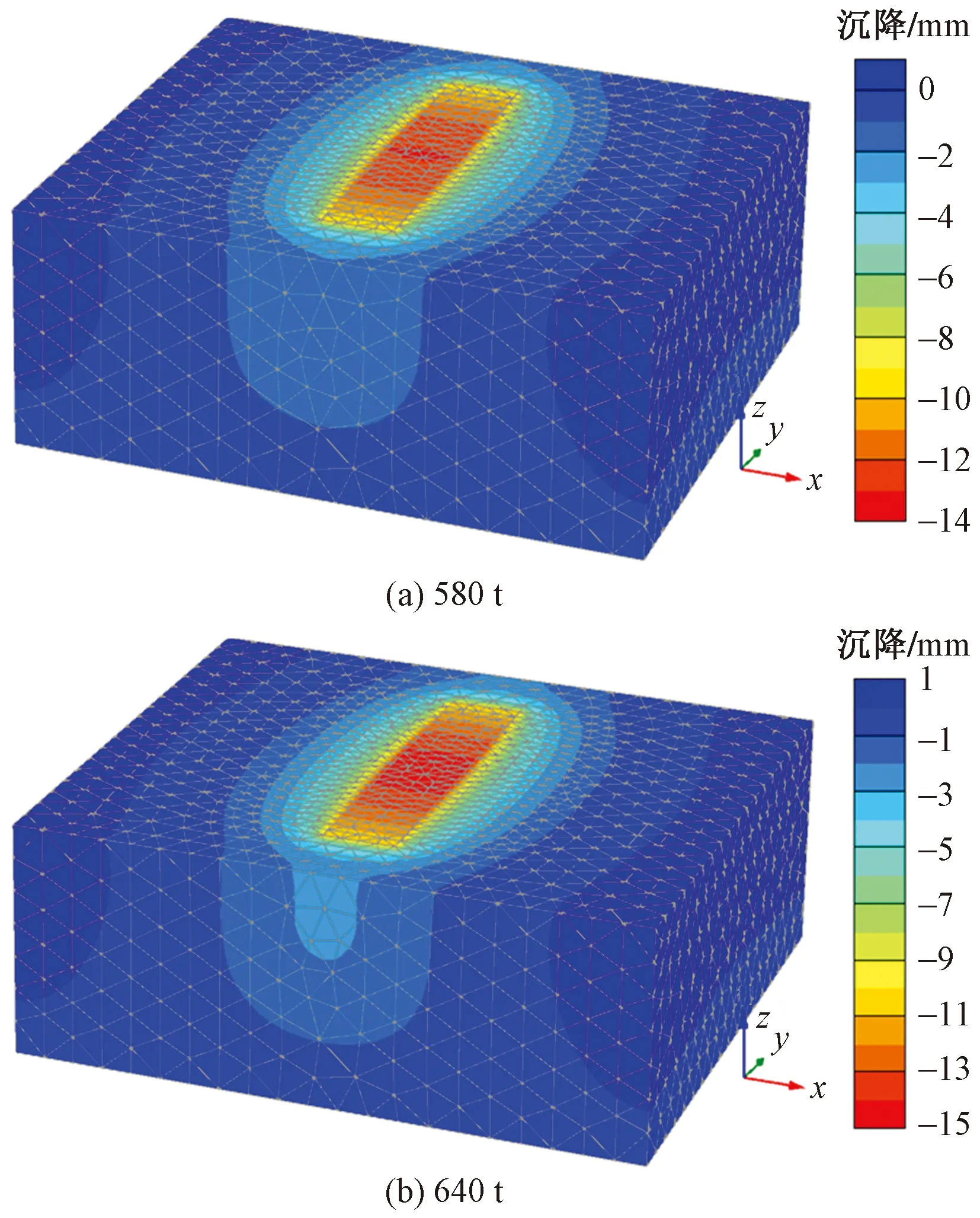

图3给出了有无吊具两种架运方案下2 m垫板宽度的模型沉降云图。可以看出,模型在垫板位置处的沉降值最大,并向远离垫板的方向逐渐递减。相比于无吊具工况模型,有吊具工况模型的沉降值更大,其中无吊具模型的最大沉降值为13.03 mm[图3(a)],而有吊具模型的最大沉降值为14.35 mm[图3(b)],架廊机加上吊具之后模型沉降值增大幅度为9.2%。

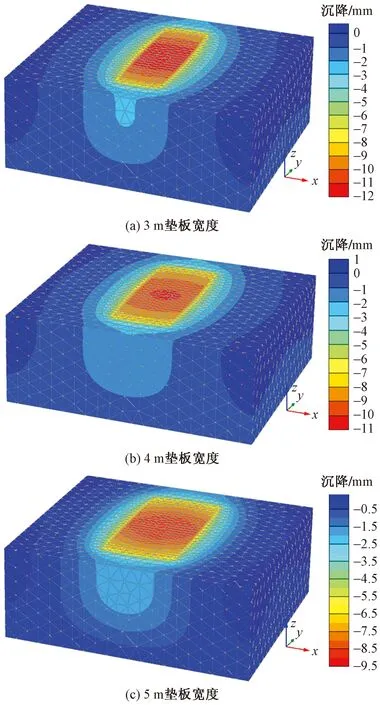

对于有吊具的不利方案下,不同垫板宽度的模型沉降值如图4所示。可以看出,随着垫板宽度的增大,垫板下方模型沉降影响区域也增大,然而模型的最大沉降值逐渐减小:当垫板宽度为3 m时,模型最大沉降值为11.78 mm;当垫板宽度为4 m时,模型最大沉降值为10.11 mm;当垫板宽度为5 m时,模型最大沉降值为8.99 mm。

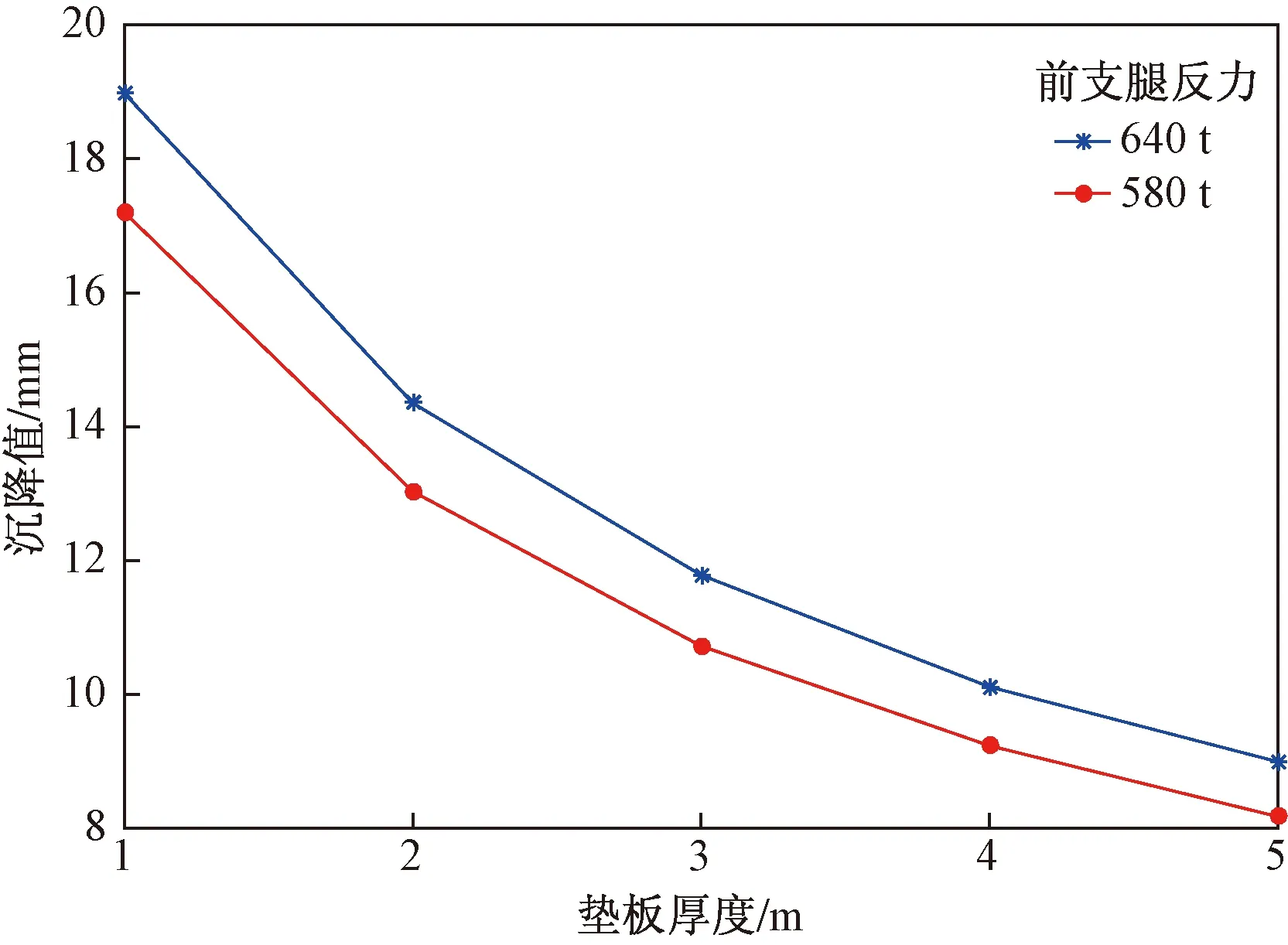

两种架运方案下不同垫板宽度模型的最大沉降曲线如图5所示。显然,增大垫板宽度可以有效降低模型沉降。在1 m宽垫板条件下,模型最大沉降值达到了18.98 mm(有吊具)和17.20 mm(无吊具);当垫板宽度增大为5 m时,模型沉降值显著降低至8.99 mm(有吊具)和8.17 mm(无吊具),降低幅度均为52.5%。有吊具工况下的模型沉降值明显偏大,但随着垫板宽度的增大,两者之间的差距逐渐减小。

图3 有无吊具方案下2 m垫板宽度模型沉降云图Fig.3 Subsidence contour of the models with a 2 m wide plate with and without slings

图4 有吊具方案下不同垫板宽度模型沉降云图Fig.4 Subsidence contour of the models with slings under different widths of plates

图5 不同垫板宽度模型最大沉降值变化规律Fig.5 Variation of the maximum subsidence for different models with plates at different widths

2.2.2 垫层厚度优化

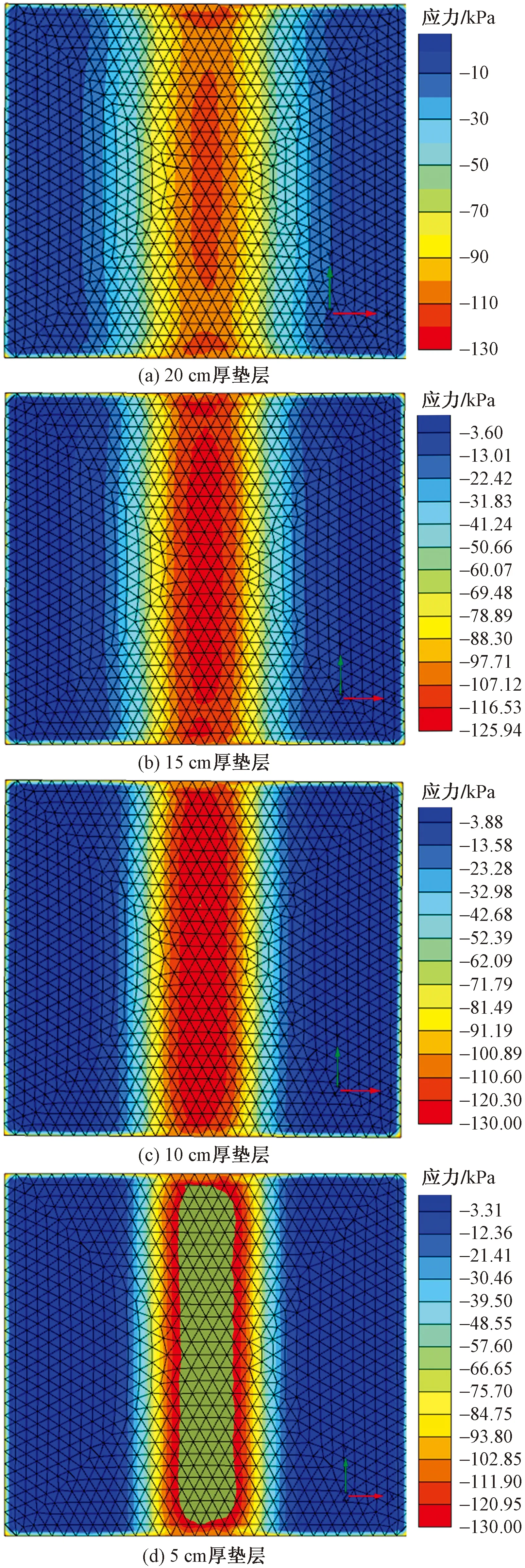

为了进一步优化架廊机前支腿垫层厚度,在当前架廊机前支腿10.5 m×5 m垫板设计方案的基础上,考虑有吊具的不利荷载工况,研究了5、10、15、20 cm的不同素混凝土垫层厚度下的垫层底部应力分布情况,垫层底部应力分布云图如图6所示。根据地勘报告,雄安地区综合管廊垫层底部土体普遍为粉质黏土,承载力特征值在120~130 kPa,故以此作为垫层底部应力控制的参考指标,将图6中相同荷载条件下垫层应力分布云图的应力范围设定为0~130 kPa。

从图6可以看出,当垫层厚度为20 cm时,垫层底部应力值较大的红色区域仅出现在中间局部位置;而随着垫层厚度的减小,应力值较大的红色区域逐渐增大。在20、15、10 cm厚度垫层模型中,未发现应力超标的区域[应力大于130 kPa,图6(a)~图6(c)];然而当垫层厚度进一步降低为5 cm时,垫层底部应力超标范围显著增大[图6(d)中灰色区域],超标区域面积占垫板面积50%。因此,当垫层厚度大于10 cm后,垫层底部土体无应力超标区域,具有较好的安全性;随着垫层厚度增加可进一步提高安全储备;为满足架廊机前支腿运廊过程中找平作用及要求,可将垫层厚度设计为20 cm。

图6 不同厚度垫层底部应力分布云图Fig.6 Stress distribution of the subcrust with different thickness

3 浅层平板载荷试验

3.1 试验准备及试验过程

3.1.1 试验材料

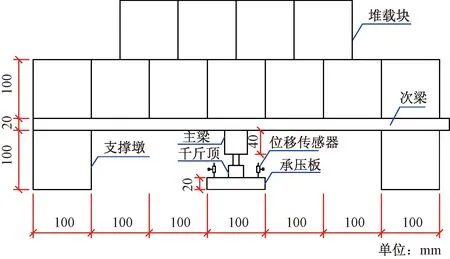

鉴于现场素混凝土垫层面积较小,面积仅为240 m2,且垫层均匀性好,本次针对垫层开展的浅层平板载荷试验设计1组试验。浅层平板载荷试验位于C15混凝土垫层之上,选用尺寸为1.0 m×1.0 m的方形承压钢板。实验台加载反力为压重平台反力装置,该装置提供不小于最大加载量1.2倍的反力,压重平台支墩施加于地基的压应力不大于地基承载力特征值的1.5倍,压重在试验前一次加足,并均匀稳固地放置于平台上。试验采用堆载块进行分级加载,堆载块宽度设计为1.0 m,高度1.2 m(图7)。堆载可引起土体产生竖向附加应力,相当于施加在承压板上一定的额外荷载,增加了地基土的变形;此外堆载还会引起水平附加应力,相当于在承压板下土体周围施加了围压,一定程度上提高了地基的承载能力。为消除这一影响,堆载平台和承压板之间留设了足够距离,承压板和压重平台支墩之间的净距如图7所示。

图7 堆载试验立面图Fig.7 Cross-sectional of the pile-loading layout

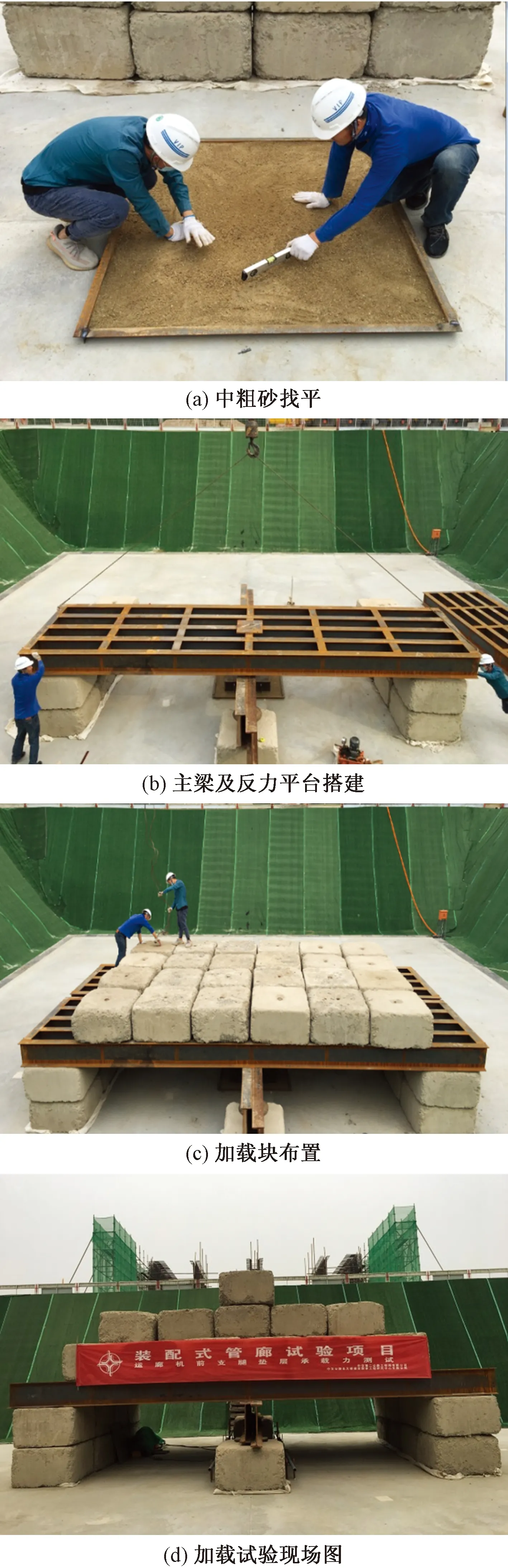

3.1.2 试验准备及试验装置

为避免试坑内岩土受到扰动,保持其原状结构和天然湿度,试验开始前首先进行场地平整,在承压板下铺设不超过20 mm的中砂或者粗砂垫层并找平,保证承压板与土层水平均匀接触,并尽快安装设备。然后采用80 t吊车搭建实验平台,搭建位置位于已开挖管廊基坑底部。实验平台搭建完成后,开始布置实验装置,主要包括:加荷及稳压系统、反力平台系统和监测系统。其中加荷及稳压系统由承压板、加荷千斤顶、立柱、稳压器和支撑稳压器的三脚架组成,加荷千斤顶、稳压器、储油箱和高压油泵分别用高压胶管连接,构成一个油路系统。加载采用慢速维持荷载法,以千斤顶上的油压表确定每级所加荷载,通过千斤顶压载试验设备,以高压油泵、压重平台作为反力装置,将压力稳定地传递到承压板。反力平台系统包括桁架和压载试块两部分,桁架由中心柱套管、深度调节丝杠、斜撑管等组成。观测系统为布置在加载板直边中点的4个位移计,进行沉降观测,精度不小于±0.01 mm。布置好的实验平台和实验装置示意图如图7所示,实物图如图8所示。

图8 堆载法现场试验布置Fig.8 On site preparation of the pile-loading test

3.1.3 加载及观测方案

试验过程中使用工地现有装配式路面混凝土堆块进行逐级堆载,开始加载前先进行预压,预压荷载为最大加载量的5%,预压时间为5 min。预压完成后卸载至零,测读位移测量仪表的初始读数也重新调整零位。

根据《建筑地基检测技术规范》(JGJ 340—2015),载荷试验总加载量一般不小于设计承载力的2倍,本次试验按照3倍设计承载力进行加载[17]。由于架廊机前支腿垫板按照基底压力不得超过130 kPa进行尺寸设计和控制,因此试验中极限加载设置为400 kPa。试验采用堆载块分10级等量加载,每级增量为40 kPa,荷载测量精度则不低于最大加载的±1%。

每级加载完成后,先间隔10 min进行3次沉降测量,再间隔15 min进行2次读数,此后每间隔30 min测读1次沉降,直到连续每小时的沉降量小于0.1 mm时,认为沉降已达相对稳定标准,开始施加下一级荷载。试验终止的条件包括:承压板周边的土出现明显侧向挤出,周边岩土出现明显隆起或径向裂缝持续发展;沉降急剧增大,荷载-沉降曲线上出现陆降段,本级荷载的沉降量大于前级荷载沉降量的5倍;在某级荷载下24 h沉降速率不能达到相对稳定标准;总沉降量与承压板直径(或宽度)之比超过0.06。满足以上情况之一时,其相对应的前一级荷载为极限荷载。试验完成后进行卸载,分三级等量进行,每卸一级后,隔15 min测读一次回弹值,测读两次后,隔30 min再测读一次,即可卸下一级荷载。全部卸载后,隔3 h再读一次回弹值。

3.1.4 数据分析

对于地基承载力特征值的确定,当曲线上有比例界限时,取该比例界限所对应的荷载值;当极限荷载小于对应比例界限荷载值的2倍时,取极限荷载值的1/2;当不能按上述二款要求确定时,可取沉降值s与承压板宽度b比值为0.01(即s/b=0.01)时所对应的荷载,但其值不应大于最大加载量的一半;当3个试验点的实测值的极差不超过其平均值的30%时,取此平均值作为该土层的地基承载力特征值。浅层平板载荷试验的变形模量E0计算公式为

(1)

式(1)中:I0为刚性承压板的形状系数;v为土的泊松比;b为承压板边长,m;p为线性段的荷载,kPa;s为与p对应的沉降,mm。

3.2 试验结果及分析

3.2.1 堆载试验单级沉降

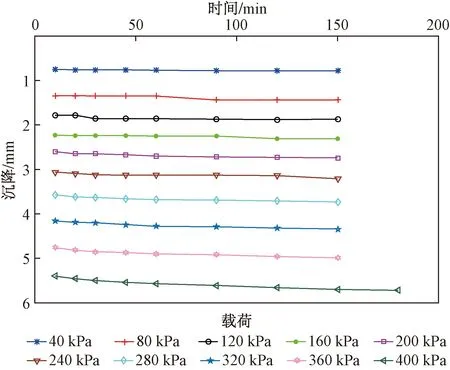

单级加载完成后,取4个位移计读数的平均值作为该级加载沉降值。根据试验设计,试验过程中各级加载持续150 min(第十级加载持续180 min),随着每级加载进程先后读取8组沉降数据(第十级加载阶段共读取9组数据)。加载完成后,各单级加载阶段的地基垫层沉降变化情况如图9所示。可以看出,每个加载阶段内沉降值均缓慢增大;在当前加载阶段的最后1小时,地基垫层沉降值增量仅为0~0.08 mm,说明该级加载完成后,地基沉降已到达相对稳定状态,可进行下一级加载。

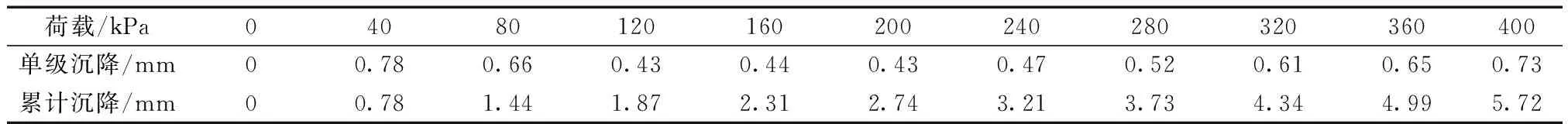

十级加载完成后,每一级的沉降值及变化规律如表1、图10所示。可以看出,单级加载沉降值区间为0.43~0.78 mm,沉降值呈先降低后稳定再增加的趋势(图10),特别是在前二级加载初期,垫层地基的单级沉降值较大,这是由于承压板底部砂子的变形所导致的,砂子之间的孔隙在压力作用下闭合进而产生沉降;在第三到第五级加载阶段,砂子孔隙闭合后被进一步压实,地基沉降值逐渐稳定在0.43 mm;从第五级加载开始,单级沉降值逐渐增大至0.47~0.73 mm,地基垫层产生弹性变形。

图9 各级加载条件下地基沉降变化规律Fig.9 Vertical displacement of the foundation after each loading

表1 堆载试验地基沉降值Table 1 Vertical displacement of the foundation under

图10 单级加载地基沉降变化规律Fig.10 Variation of the foundation vertical displacement at each loading

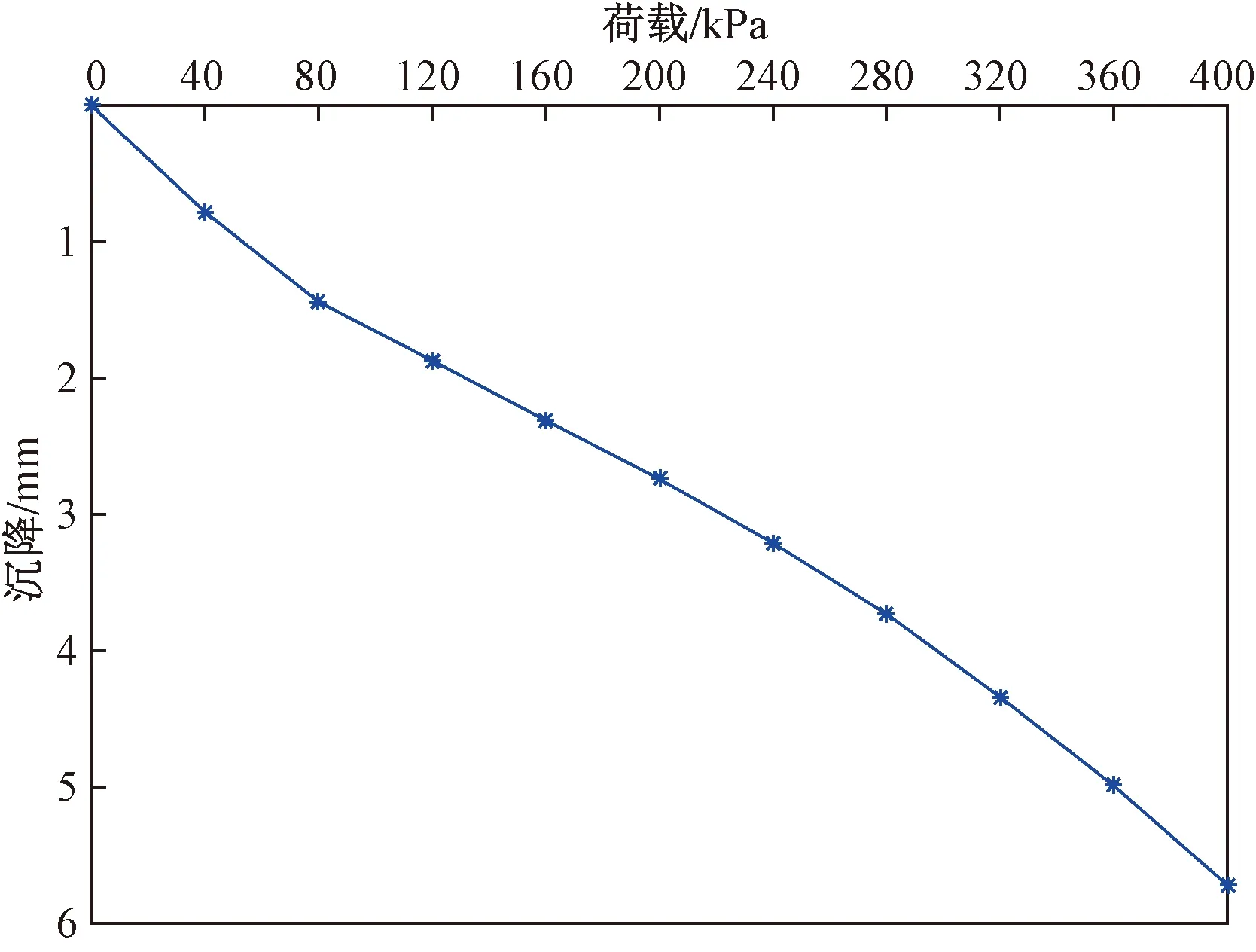

3.2.2 堆载试验累计沉降

架廊机前支腿垫层承载力试验完成后,现场累计加载时间为25.5 h,各加载阶段下地基累计沉降值如表1所示,垫层承载力试验p-s曲线(p为荷载,s为沉降)如图11所示。在荷载逐级增长的情况下,地基沉降呈线性增长,当加载至400 kPa时,垫层累计沉降值为5.72 mm,总体来看,沉降值较小。由于架廊机前支腿垫板的承载压力设计值不超过130 kPa,根据试验结果中120 kPa和160 kPa对应的沉降观测数据进行插值计算,可求得垫层顶面压力达到130 kPa时,垫层的累计沉降约为1.98 mm,说明在架廊机的正常工作状态下,前支腿地基垫层沉降量较小,地基路面具有较好的承载能力,在架廊机前支腿压力作用下能够保持较好的完整度。

根据垫层承载力试验p-s曲线,取第十级加载

图11 垫层承载力试验p-s曲线Fig.11 The p-s curve of the plate loading test

后的荷载和对应的沉降值,可求得承压板垫层地基弹簧刚度为69.93 MPa/m。为计算地基垫层的变形模量,根据试验情况将承压板系数等参数代入式(1),其中方形承压板的形状系数I0取0.886,砂土泊松比v取0.20,承压板边长d为0.1 m,压力取第十级压力400 kPa和对应的沉降值5.72 mm。可求得垫层的变形模量E0为58.1 MPa。

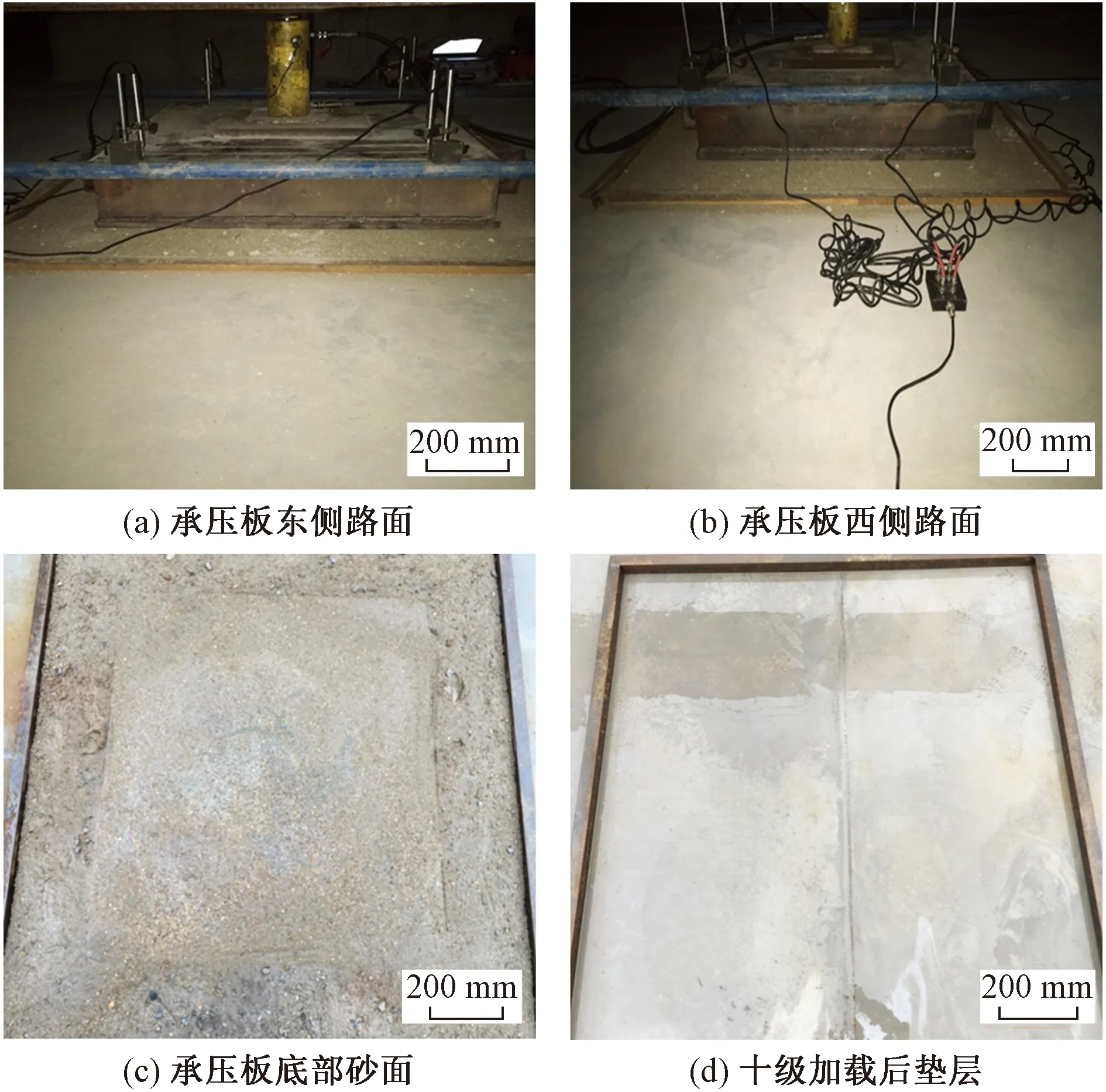

3.2.3 承压板两侧地面情况

当试验完成十级加载后,承压板东西两侧的路面情况及承压板底部砂面、底部垫层情况如图12所示。可以看出,承压板两侧路面、承压板底部砂面、承压板底部垫层均保持较好的完整度,未出现路面或垫层的显著沉降或者开裂现象,进一步说明综合管廊基坑垫层强度设计合理,初步满足综合管廊节段安装施工阶段架廊机的工作要求。

图12 试验完成后承压板路面及底部垫层情况Fig.12 The surface and bottom of the loaded plate after test

4 结论

通过对架廊机前支腿垫层进行承载力现场试验,得出如下主要结论。

(1)垫板宽度对垫层沉降具有较大的影响,在有吊具工况下,随着垫板宽度有1 m增大至5 m,垫层沉降由18.98 mm显著降低至8.99 mm。垫层厚度在10 cm以上时,垫层底部应力均小于土体承载力特征值130 kPa,考虑安全储备和找平作用,垫层厚度设计为20 cm。

(2)各单级加载的最后阶段,地基垫层逐渐达到相对稳定阶段,沉降值增量维持在0~0.08 mm。每级加载的沉降区间为0.43~0.78 mm,呈现先降低后平稳再增加的趋势,分别对应着砂子孔隙闭合阶段、砂子垫层压实阶段和地基弹性变形阶段。

(3)架廊机前支腿垫层堆载试验完成后,地基沉降呈线性增长,垫层累计沉降值为5.72 mm;通过插值换算成架廊机前支腿垫板130 kPa的设计承载压力条件,可得对应的垫层地基累计沉降值仅为1.98 mm。承压板垫层地基刚度为69.93 MPa/m,垫层的变形模量为58.1 MPa。

(4)堆载试验完成十级加载后,承压板东西两侧的路面、承压板底部砂面和承压板底部垫层均保持较好的完整度,未发现地基垫层的显著沉降或者四周路面的开裂现象。因此综合管廊基坑垫层强度设计合理,在架廊机的正常工作状态下,地基具有较好的承载力,能够满足综合管廊节段安装施工阶段架廊机的工作要求。