高水位软弱地层条件下大直径钢顶管稳定性

2022-11-04荆哲房鹏帅张耀阳李文杰梁斌

荆哲, 房鹏帅, 张耀阳, 李文杰*, 梁斌

(1.中交二公局第四工程有限公司, 洛阳 471013; 2.河南科技大学土木工程学院, 洛阳 471000)

顶管施工作为一种非开挖技术,既不对环境造成破坏,又能保护地面建筑物的完整性,广泛应用于管道铺设工程中。但是随着顶管直径和顶进距离的不断增加,在局部应力作用下,管道结构易产生拉裂或压碎等局部屈曲现象或是发生整体失稳。

大直径钢顶管属于薄壁圆柱壳结构,因此通过对其应力状态和失稳破坏机理进行研究,为大直径钢顶管的安全施工提供了理论依据。针对薄壁圆柱壳失稳破坏这一热门课题,国内外学者进行了大量研究[1-2]。殷平化等[3]利用Hamilton原理得出轴向压力作用下圆柱壳位移增量动力学方程,但是在分析过程中忽略了围压荷载对其稳定性的影响,具有一定的局限性。谭福颖等[4]将广义梁理论推广到薄壁圆柱壳稳定性分析中,由能量法推导出临界应力表达式。然而,大直径钢顶管在施工过程中扰动土体,土体及管道产生挤压变形,其失稳机理与薄壁圆柱壳结构存在一定差异,因此不能机械地将薄壁圆柱壳理论推广至大直径钢顶管稳定性分析中。韩冬等[5]采用理论分析方法对曲线顶管进行研究,提出判断曲线顶管稳定性的新方法。卢红前[6]对软土地段大直径钢顶管进行弹塑性分析,取得较合理结果。但没有考虑管土相互作用的影响,不能有效地应用到顶管工程中。随着数值模拟方法兴起后,利用数值计算对顶管稳定性研究也取得不少成果[7-9]。赵志峰等[10-11]利用三维有限元软件,通过对钢顶管稳定性进行分析,得出最优壁厚。陈楠等[12]将管周水土压力等效为均布径向围压,作用于管壁外围,通过有限元分析,得出钢顶管屈曲模态与失稳顶力,但恒定围压无法反映管-土效应的动态变化,与实际顶管施工存在差异。邵光辉等[13]通过建立钢顶管非线性有限元模型,对其稳定系数进行研究,提出轴向稳定系数经验公式。上述学者通过对顶管失稳机制和特性进行研究,得到许多有价值的成果。目前,设计规范中大直径钢顶管稳定系数的确定多数来自施工经验,对复杂地质条件下顶管施工缺乏理论指导。因此在研究钢顶管稳定性基础上,如何科学准确地得到高水位软弱地层条件下大直径钢顶管稳定系数,以确定最大控制顶力是保证顶管安全施工防止其发生屈曲破坏的核心问题。

现依托深圳市石岩北清污分流大直径钢顶管项目工程,基于薄壁圆柱壳屈曲理论,对顶管力学模型进行简化,利用三维有限元数值计算软件建立大直径钢顶管实体模型,通过对其应力、屈曲模态和极限屈曲荷载进行研究,旨在总结出不同顶管长细比,径厚比以及埋深对顶管稳定性影响的一般规律,在此基础上进一步采用线性拟合的方法,提出了大直径钢顶管稳定性系数经验公式,以期对高水位软弱地层大直径钢顶管正常施工防止其发生失稳破坏提供理论依据。

1 工程概况

石岩北清污分流钢顶管工程总长度1 852 m,箱涵306 m,沿线新建集水井7座,检查井8座,末端出口消力池1座;管径1.8、2.0、2.5、3 m,壁厚18、20、24、30 mm,属大直径钢顶管施工。

该工程区线路穿越地层众多,自土层、软岩到硬岩,围岩软硬不均,场区地下水位多在地表以下2.0~4.5 m;其中在5#顶管段(K2+471.279 m~K3+320.25 m)顶管地层主要为淤泥质土,顶管均位于地下水位以下,在顶进过程中易产生缩孔、塌孔、沉降。在施工过程中若对顶管的几何参数等因素控制不当,易发生失稳破坏,大直径钢顶管施工如图1所示。

图1 大直径钢顶管施工Fig.1 Construction drawing of large diameter steel pipe jacking

2 计算模型理论

2.1 钢顶管稳定系数

钢顶管轴向稳定系数定义为

ψ=N/(Afy)=pcr/fy

(1)

式(1)中:N为钢顶管管壁截面最大轴力设计值,N;A为钢顶管截面面积,mm2;pcr为钢顶管临界屈曲压应力,MPa;fy为钢顶管抗压强度设计值,MPa。

从式(1)可以看出,影响大直径钢顶管稳定系数的主要因素有钢顶管几何特征、管周土体弹性参数、管周荷载作用。因为本工程已给定钢顶管材料为Q235钢,对于管周土体参数也已给出,所以本文主要分析钢顶管的长细比,径厚比以及埋深对钢顶管稳定性的影响。

2.2 泰沙基理论

大直径钢顶管施工时,钢顶管与持力层之间发生协调变形,顶管管壁受到周围软弱地层的挤压,产生接触应力。由于泰沙基理论考虑了土拱效应的影响,在计算模型中,采用泰沙基土压力公式[7]计算管周围压p,即

(2)

(3)

δ=φ

(4)

式中:p为土压力, kPa;b为大直径钢顶管影响宽度,m;γ为土体容重,kN/m3;c为土体黏聚力,kPa;K为土体侧压力系数;δ为剪力平面内摩擦角,(°);h为大直径钢顶管埋深,m;D为钢顶管管道外径,m;φ为土体内摩擦角,(°)。

2.3 钢顶管力学计算模型

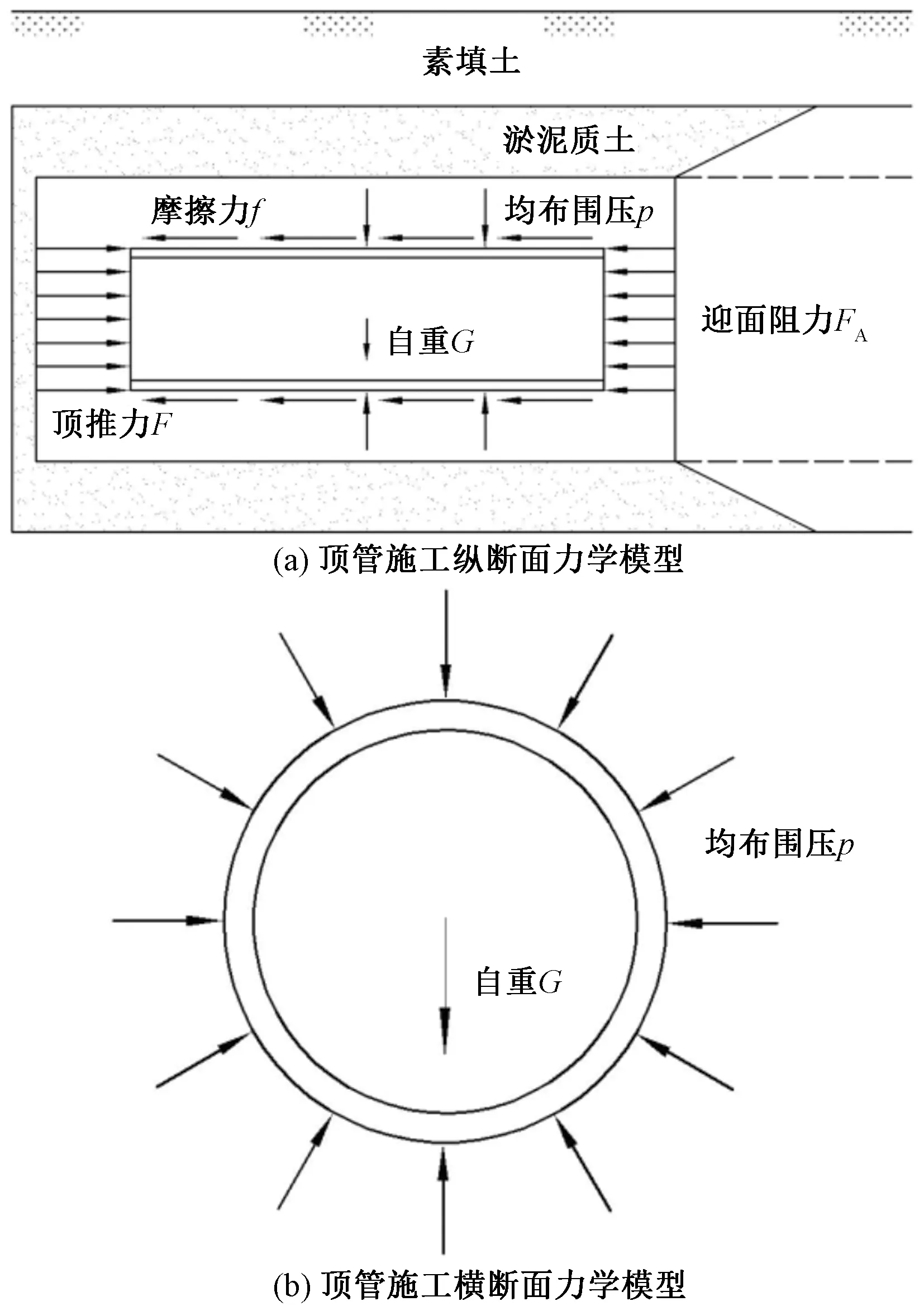

顶管在施工过程中受到液压油缸顶进力,摩擦挤压和注浆压力等作用影响,其应力状态非常复杂且处于不断变化之中,在进行顶管稳定性分析时,需对其受力状态进行简化,大直径钢顶管力学计算模型如图2所示。

图2 大直径钢顶管力学计算模型Fig.2 Calculation model of pipe jacking mechanics for large diameter steel

顶管从左往右依次顶进,将有效土压力、水压力和土体抗力近似简化为均布围压p,沿径向分布在顶管管壁外围,其值按式(2)~式(4)计算;管周土体对顶管的摩阻力f由土压力乘以摩擦系数确定,采用同步注浆减阻措施后,假定摩阻力为定值,并沿顶管轴向方向均匀分布;顶管机头受到的迎面阻力FA采用被动土压力乘以机头面积计算,沿轴向作用在顶管头部;顶管的顶推力由后座千斤顶提供,其大小为F=f+FA;大直径钢顶管管身自重为G。根据此力学计算模型来确定顶管屈曲模态和极限屈曲荷载。

3 大直径钢顶管有限元模型

3.1 计算参数

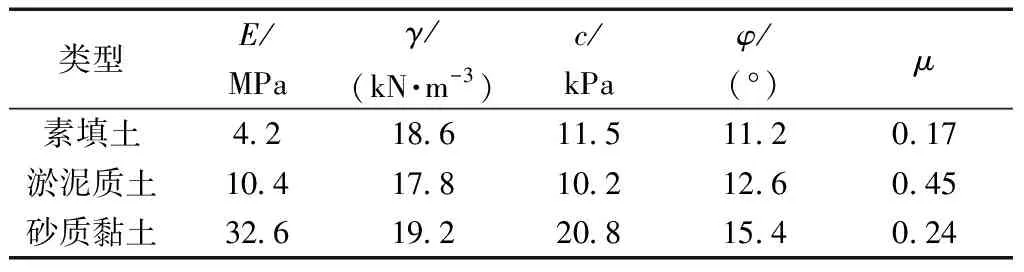

本工程采用Q235钢材,其参数按照规范[7]取值,弹性模量为210 GPa,容重为78.5 kN/m3,泊松比取0.3,据岩土工程勘测报告,本地段地基土层主要由素填土、淤泥质土、砂质黏土组成。地层厚度依次为9、11、6 m。根据石岩北地勘报告显示5#钢顶管试验段地下水位埋深为3.5 m,主要岩土层物理力学参数见表1。

表1 石岩北主要岩土层物理力学参数Table 1 Shiyanbei physical and mechanical parameters of main rock and soil layers

3.2 模型建立

采用有限元分析软件建立三维实体模型,其中土体采用摩尔库伦本构模型,考虑到钢顶管径厚比和长径比均较大的特点,数值分析中采用壳单元对管道进行模拟。模型尺寸为:X轴方向为水平方向24 m,Z轴方向为高度方向26 m,Y轴方向为顶管顶进方向60 m。该工程地下水位高,为使三维有限元模型更加符合该工程的地质特点,在模型左右两侧添加水位。深圳市石岩北清污分流项目5#大直径钢顶管数值计算模型如图3所示。

图3 5#钢顶管数值计算模型Fig.3 Numerical calculation model of 5# steel pipe jacking

4 钢顶管稳定性参数分析

4.1 钢顶管长细比的影响

顶管在施工过程中,随着钢顶管长度的增加导致土体与管道之间接触面积增大,从而增加顶管的纵向顶力,再加上地下水位的影响,顶管易发生屈曲变形。为保证顶管安全施工,应减小相邻中继间的距离,增强顶管承受外压的能力。

4.1.1 长细比对顶管应力的影响

对于不同长细比(钢顶管长度与钢顶管外径的比值L/D)的钢顶管,由于应力变化规律相似,主要对L/D=10的不同屈曲模态应力值云图进行分析,如图4所示。

图4 不同屈曲模态应力值Fig.4 Stress values of different buckling modes

顶管在顶推力作用下发生变形,在端部出现应力集中现象,并沿着顶管轴向方向逐渐减小,形状近似水波纹,最大值为1 022.54 kPa,当达到三阶屈曲模态应力值时,应力集中位置发生改变,钢顶管顶部上下两表面被压缩,产生凹陷,左右两侧被拉伸,产生隆起,其值为9 104.53 kPa。说明当钢顶管长细比较小时,顶管易发生局部屈曲破坏,对于不同屈曲模态,应力集中的部位也有所差异。

4.1.2 长细比对屈曲模态的影响

对于不同长细比工况下,为使研究结果更具有对比性,选取长细比为10和50两种顶管纵向失稳变形特性云图进行分析,如图5所示。

图5 顶管屈曲模态Fig.5 Buckling modes of pipe jacking

当L/D=10时(短顶管),在轴向压力作用下,顶管屈曲变形主要集中在自由端,而在固定端变形不明显,说明在轴向压力作用下其自由端易发生局部失稳破坏;当L/D=50时(长顶管),顶管发生屈曲时沿纵向变形呈波浪状,并且凹凸交替出现形成失稳波形,发生整体失稳破坏,综上分析说明短顶管易发生局部失稳破坏,长顶管易发生整体失稳破坏。

4.1.3 长细比对屈曲荷载的影响

图6 轴压屈曲荷载曲线Fig.6 Load curve of axial compression buckling

不同厚度t的大直径钢顶管轴压屈曲荷载随长细比变化曲线如图6所示。从整体看随着顶管长细比的增加,其极限屈曲荷载逐渐下降,即顶管稳定性随着长细比的增加而减小;对于厚度t为30 mm的顶管,当L/D<30(短顶管)时,钢顶管的极限屈曲轴力从718.26 MN下降到165.15 MN,降幅为77%,当L/D>30(长顶管)时,钢顶管的极限屈曲轴力降幅为56%,且曲线变化趋于平缓,说明短顶管轴压屈曲荷载值由钢材的屈服强度决定,随着顶管长细比的增加其屈曲荷载值逐渐由钢顶管本身轴压屈曲值决定。

4.2 钢顶管径厚比的影响

顶管在顶进过程中,受到均布围压作用时产生微小变形并处于静力平衡状态,随着顶管管道直径的增加,平衡状态被打破,极限承载能力减弱发生屈曲变形,由于结构失稳而发生破坏,如果对顶管径厚比控制不当会造成难以想象的灾害[8]。

4.2.1 径厚比对顶管应力的影响

径厚比(D/t)为100的钢顶管不同屈曲模态应力值云图,如图7所示。由于应力变化规律基本相似,分析时省略了其他情况应力值云图。当顶管为二阶屈曲模态时,最大应力出现在管道受拉侧,拉应力值及其分布区域都相当大,几乎贯穿管身整个长度,最大值为268.41 kPa,在顶管自由端应力值较小,最小值为2.63 kPa[图7(a)];当顶管为三阶屈曲模态时,应力发生重分布,一部分沿轴向方向集中在顶管端部位置,另一部分集中在自由端附近,应力最大值在波峰和波谷处取得,其值为1 202.71 kPa,此时顶管整体发生明显的变形[图7(b)]。

图7 不同屈曲模态应力值Fig 7 Stress values of different buckling modes

4.2.2 径厚比对屈曲模态的影响

顶管在周围土体作用下,当顶管的围压荷载大于其极限屈曲荷载时,顶管发生局部失稳破坏,分别选取径厚比为100和200两种顶管屈曲模态进行对比分析,如图8所示。从整体上看,顶管主要变形集中在顶管自由端和固定端,且沿着轴向方向由两端向中间逐渐减小,整体位移大致呈对称分布,当顶管变形值大于其临界屈曲变形时,发生局部失稳破坏。随着钢顶管径厚比的增加,环向刚度逐渐变小,抵抗水土压力的能力减弱,发生屈曲变形的位移降低。此时,虽然顶管内部应力远未达到强度失效的情况,但是当周围水土压力达到其临界屈曲荷载时会突然产生较大变形,导致顶管承载能力降低发生失稳破坏。

图8 顶管屈曲模态Fig.8 Buckling modes of pipe jacking

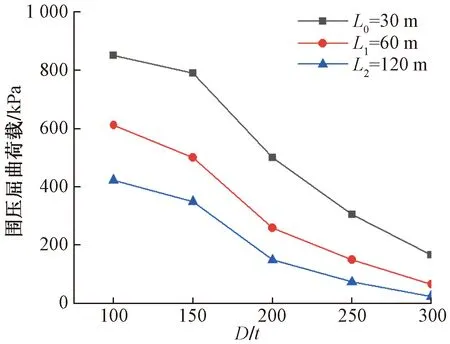

4.2.3 径厚比对屈曲荷载的影响

不同长度L的大直径钢顶管围压屈曲荷载随径厚比变化曲线如图9所示。从整体看顶管随着径厚比的增加,其极限屈曲荷载在不断降低,即顶管稳定性随着径厚比的增加而减小;对于埋深15 m、长度l=60 m的顶管,钢管径厚比从100增加至300时,其极限屈曲荷载由612.62 kPa减至67.21 kPa,降幅达89%,说明钢顶管壁厚对其所能承受的载荷影响显著,适当增加壁厚可以提高顶管的极限围压屈曲荷载,提高其稳定性。当顶管径厚比(D/t)<150时,随着壁厚的增加,顶管临界压力逐渐增加,由于壁厚可以减缓顶管椭圆化程度,顶管围压屈曲荷载变化趋势趋于平缓,因此稳定性对大壁厚小直径顶管的影响效果不明显。

图9 围压屈曲荷载曲线Fig.9 Buckling load curve under confining pressure

4.3 钢顶管埋深的影响

顶管在施工过程中,对于浅埋顶管,由于受到高水位影响,土体成拱效应不明显,土体扰动较大,地表产生沉降;当顶管埋深较深时,钢顶管在土体自重应力引起的土压力作用下,管周围压增加,再加上水压力和施工应力的影响,顶管将发生失稳破坏。当埋深一定时,钢顶管不同屈曲模态的应力值相似,因此本节主要对大直径钢顶管的屈曲模态和稳定系数进行研究。

4.3.1 埋深对屈曲模态的影响

对于不同埋深,顶管屈曲模态类型基本相似,本节选取埋深15 m顶管屈曲模态云图进行分析,如图10所示。

图10 埋深15 m顶管屈曲模态Fig.10 Buckling modes of pipe jacking at depth of 15 m

顶管上下两侧凹陷,左右两侧突起,整体呈椭圆化变形。这是由于埋深一定时,管顶在土体自重压力和水压力的作用下,顶管挤压应力增加产生向下的挤压变形,而在管底由于土体抗力大于顶管自重作用迫使顶管产生向上的隆起;在管侧由于顶管持力层为高水位软弱地层,土体侧压力系数较小,管道左右两侧与管顶压力差增大,在水平方向产生左右拉伸。顶管整体呈现出管侧挤压地层,管顶背离地层的特点。

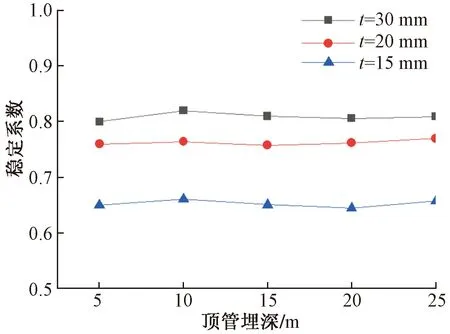

4.3.2 埋深对稳定系数的影响

不同埋深对顶管稳定性影响变形曲线如图11所示,当顶管壁厚为15、20、30 mm时,对应的稳定性系数分别在0.65、0.76和0.81附近波动,说明埋深对顶管稳定性系数的影响效果不明显,究其原因在于,随着顶管埋深增加,一方面顶管在施工过程中,管底土体的卸荷回弹会减弱管顶土体的土拱效应[14],顶管在竖直方向上产生压缩而水平拉伸的椭圆变形,顶管稳定性减小;另一方面钢顶管水平拉伸导致顶管侧向土压力增大,抑制管侧变形,减缓顶管的椭圆化程度,顶管稳定性增加。因此顶管实际稳定性随埋深的变化是由椭圆化变形和管周围压共同作用的结果。

图11 不同埋深时顶管稳定性系数Fig.11 Stability coefficient of pipe jacking at different buried depths

5 钢顶管稳定性设计取值

5.1 钢顶管稳定性修正系数

大直径钢顶管在施工过程中,若纵向顶力控制不当易发生失稳破坏,考虑到钢顶管轴向稳定性问题,其最大允许顶力计算公式为

(5)

式(5)中:Fds为钢顶管允许顶力设计值,N;φ1为顶管受压强度折减系数,取1.00;φ3为顶管脆性系数,取1.00;φ4为顶管稳定系数,取0.45;fs为顶管受压强度设计值,N/mm2;γQd为顶管顶力分项系数,取1.3;Ap为钢顶管管道有效受力面积,mm2。

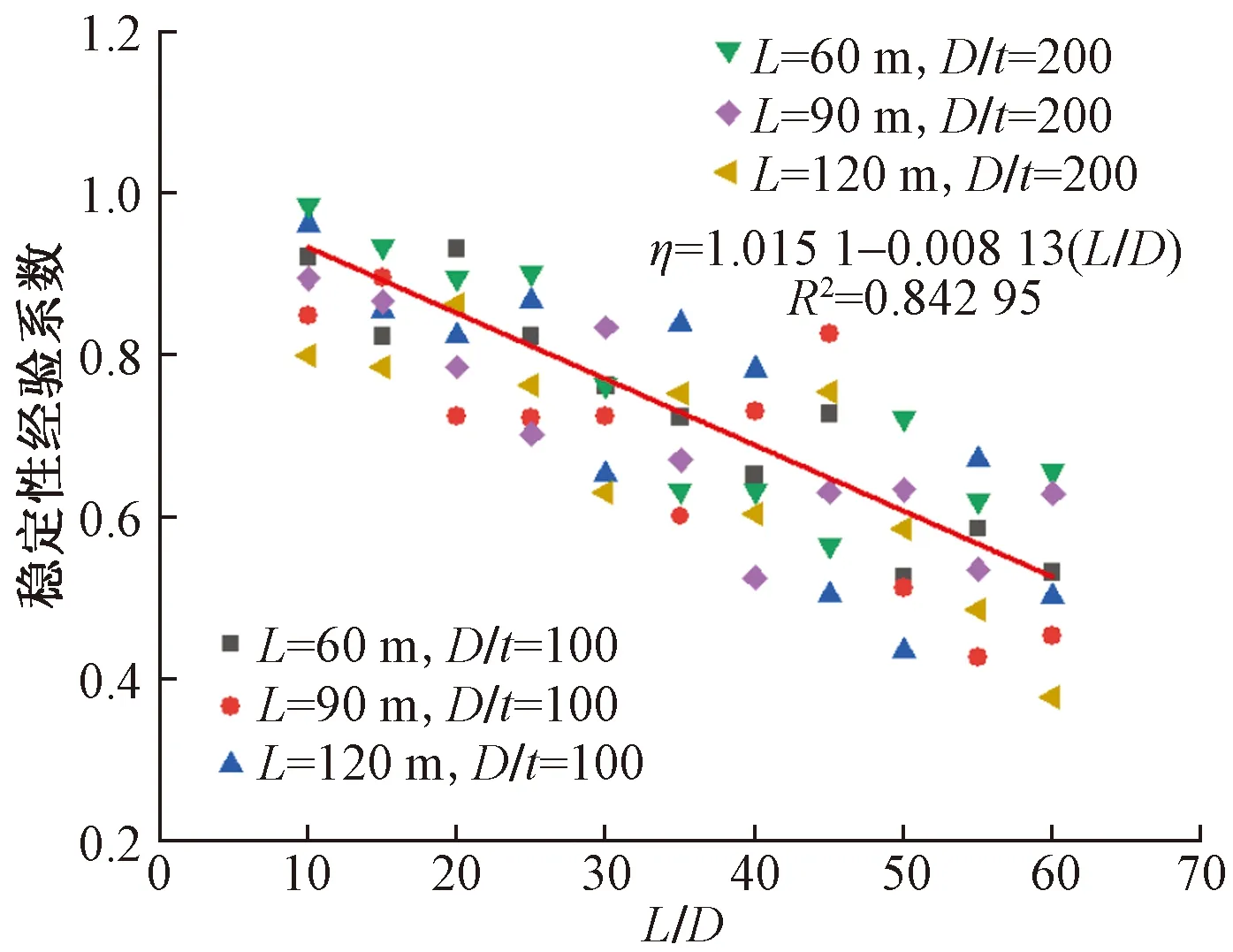

通过对大直径钢顶管稳定性影响参数研究表明,埋深对大直径钢顶管稳定性影响幅度较小,长径比、径厚比是影响顶管稳定性的重要敏感因素。且随着钢顶管长径比的增加,径厚比会有所折减,两者共同作用影响钢顶管的稳定性。但式(5)中钢管顶管稳定系数是由施工经验确定的,对于本工程高水位软弱地层地质特点,计算钢顶管最大允许顶力时存在一定的局限性,需引进经验系数η,对其进行修正,如图12所示。

图12 稳定性经验系数η拟合曲线Fig.12 Fitting curve of empirical coefficient η of stability

结合石岩北清污分流大直径钢顶管实际项目工程,将钢顶管稳定系数进行归一化处理消除径厚比的影响,进一步采用一阶线性拟合的方法对长细比、径厚比极限屈曲荷载稳定性曲线进行拟合,得到由长细比为主要变量的稳定系数经验计算公式为

η=1.015 1-0.008 13L/D,R2=0.842 95

(6)

从图12稳定性经验系数η拟合曲线可以看出,该直线拟合程度指标为0.843,说明该稳定系数经验计算公式具有较高的可靠性。

5.2 现场试验验证

本工程试验段(5#顶管段)采用大直径钢顶管进行施工,钢顶管屈服强度205 MPa,最大管径3 m,壁厚3 cm,为验证本文所提方法的合理性,针对长度为60、90、120 m(相邻中继间的距离)的钢顶管控制顶力进行试验测量,得出该工程顶管控制顶力为9 000 kN,通过采用规范经验公式和本文修正后的稳定性系数计算公式进行对比分析,验算大直径钢顶管的最大允许顶力,计算结果如表2所示。

上述计算结果表明,采用经验规范计算顶管最大允许顶力时,所得计算结果略大于试验测量值,由本文所提方法进行修正后所得计算结果明显低于大直径钢顶管的设计顶力9 000 kN,说明采用一阶线性拟合对钢顶管最大允许顶力进行修正后安全度明显提高,能够有效地为大直径钢顶管安全施工提供理论基础。

表2 大直径钢顶管最大允许顶力计算结果Table 2 Calculation results of allowable maximum jacking force of pipe jacking

6 实施效果

在高水位软弱地层条件下进行顶管施工时需要在保证施工安全,降低周围建筑物影响度的前提下对大直径钢顶管的长细比、径厚比和埋深进行控制,缩短相邻中继间的距离后,增强了顶管抵抗节间剪切应力的能力,一定程度上降低了大直径钢顶管发生屈曲破坏的概率,同时采用触变泥浆减阻措施后,有效地降低了顶管的纵向顶力,已达到提高顶进效率,增加项目经济效益的效果。石岩北大直径钢顶管如图13所示。

图13 石岩北大直径钢顶管Fig.13 Shiyanbei large diameter steel pipe jacking

7 结论

(1)若顶管轴向顶力达到其极限轴压屈曲荷载时,顶管发生失稳破坏。钢顶管的稳定性随长细比的增加近似呈线性折减。当长细比(L/D)<30时,易发生局部屈曲破坏,当长细比(L/D)>30时,易发生整体失稳破坏。

(2)顶管在顶进时,当管周围压大于其极限围压屈曲荷载时,顶管将发生局部失稳破坏。随着顶管厚度增加,屈曲承载力整体呈增大趋势,在一定范围内,增大壁厚能够提高顶管的稳定性。当顶管径厚比(D/t)<150,稳定性对大壁厚小直径顶管的影响效果不明显。

(3)顶管实际稳定性系数随埋深的变化是由管周围压和椭圆化程度共同决定的结果。若椭圆化程度影响显著,则顶管稳定性降低,反之,稳定性提高。

(4)综合考虑长细比、径厚比的影响,拟合得到大直径钢顶管稳定性系数经验公式,并通过现场试验验证,为大直径钢顶管顶力的合理控制提供了理论依据,确保了钢顶管的安全施工。