基于文丘里的预混气体多孔介质燃烧特性

2022-11-04李宇翔陈小龙刘峰高捷敏徐洪涛

李宇翔, 陈小龙, 刘峰, 高捷敏, 徐洪涛

(1.榆林市特种设备检验检测院, 榆林 719000; 2.中国特种设备检测研究院, 北京 100026;3.上海理工大学能源与动力工程学院, 上海 200093)

多孔介质燃烧技术是可燃气体在具有高温辐射和导热性能的多孔介质内部或者表面进行稳定燃烧的方式。相比于其他燃烧方式,其具有更好的燃烧稳定性与更低的污染物排放等[1]。

在多孔介质燃烧稳定性方面,Zhang等[2]发现路易斯数Le对火焰倾斜前沿的破坏影响很大。Devi等[3]研究了生物质沼气在双层多孔介质燃烧器中的燃烧特性,研究在不同当量比、输入功率等对燃烧稳定性的影响。Habib等[4]对超贫燃条件下多孔介质燃烧器进行了实验研究,研究了入口燃油流量的正弦波动对燃烧稳定性的影响。Wang等[5]通过实验和数值模拟的方法研究了低热值气体火焰前端的稳定性。Gao等[6-7]实验研究了CH4/air预混气体在以氧化铝、碳化硅、氧化锆和铁铬铝合金等不同多孔介质材料填充的双层多孔介质燃烧器中的燃烧特性。余永刚等[8]通过实验研究了多孔介质对控制整装式含能液体的燃烧稳定性的影响。

在多孔介质燃烧产物排放方面,Mishra等[9]在数值模拟和实验的基础上研究了双层多孔介质燃烧炉灶中液化石油气的燃烧,结果表明,与传统的液化石油气炉相比,多孔介质燃烧热效率更高,污染物排放更少。Filho等[10]基于层流火焰模型以及简化的甲烷与空气的六步反应机理研究了CH4/air预混气体在双层多孔介质燃烧器中的燃烧特性,分析了多孔介质燃烧的对外辐射特性以及CO排放特性。

此外,很多学者还通过建立详细的多孔介质结构模型进行模拟研究,如Yakovlev等[11]通过建立三维小球堆积多孔介质结构并考虑多孔介质的各向异性,研究了CH4/air预混气体在多孔介质中的燃烧过程。结果表明多孔介质之间的传热主要由小球之间的辐射换热主导。此外,小球的堆积结构对燃烧反应的热释放速率和燃烧波的传播影响明显。潘登宇等[12]提出斯特林机加热器多孔介质模型,并对该模型下流动传热特性进行了数值模拟研究。Hoda等[13]对三维矩形多孔介质辐射燃烧器的燃烧和传热现象进行了数值模拟研究。数值结果表明,多孔介质燃烧器的热性能受辐射介质的光学厚度的影响很大。

以上研究表明,目前针对多孔介质燃烧的研究大多集中在多孔介质区域,而对燃料与空气的预混不均匀性对多孔介质燃烧特性影响的研究比较缺乏,而在预混气体的实际燃烧过程中,燃料与空气混合的非均匀性对燃烧过程影响较大[14]。文丘里混合器结构简单、预混效果好,在工业预混领域应用较为广泛,现开展基于文丘里混合器的预混气体在多孔介质内的燃烧特性数值模拟研究,重点分析预混气体的非均匀性对多孔介质燃烧的影响。

1 物理模型

图1为基于文丘里混合的双层多孔介质燃烧模型,甲烷和空气分别进入文丘里混合器中进行混合,其混合气体再进入多孔介质区域中燃烧。多孔介质区域长10 cm,上游预热区(小孔区)和下游燃烧区(大孔区)填充具有不同孔隙直径和孔隙率的氧化锆,大小孔区域长均为5 cm。氧化锆热物性参数如表1所示。

图1 基于文丘里混合的双层多孔介质燃烧物理模型Fig.1 Physical model of combustion of double-layer porous media based on Venturi mixing

表1 氧化锆热物性参数Table 1 Thermo-physical properties of ZrO2

2 数值模拟方法

2.1 数学模型

燃气在多孔介质内燃烧时,气体与固体之间的对流换热系数巨大,其数值在107以上甚至高达109量级[5],因此,可忽略气体和固体之间的换热过程而采用单方程能量模型进行模拟。为了简化燃烧模拟分析,模型中采用了如下假设。

(1)多孔介质骨架为灰体且各向同性。

(2)多孔介质对燃烧反应无催化效果,并忽略弥散效应及重力作用。

(3)反应组分和燃烧产物均视为不可压缩的理想气体,且在燃烧过程中各组分的化学性质保持不变。

基于以上假设,描述燃气多孔介质燃烧反应的数学控制方程如下。

(1)连续性方程。

∇·(φρgv)=0

(1)

式(1)中:ρg表示气体密度,kg/m3;v表示速度矢量,m/s;φ表示多孔介质孔隙率,在非多孔介质区域φ=1。

(2)动量守恒方程。

∇·(φρgvvi)=-∇p+∇·(μ∇v)+f-Rp

(2)

式(2)中:μ表示流体的动力黏度,N·s/m2;f表示外界对流体施加的力,即体积力。根据假设,有f=0;Rp表示由多孔介质在流体流动时所施加的阻力[15],表达式为

(3)

式(3)中:“=”右边第一项表示由于流体的黏性和多孔介质之间的相互作用而产生的黏性阻力;第二项表示惯性阻力;Dp为颗粒直径,m;|v|为速度向量的模。

(3)组分输运方程。

(4)

(4)能量方程。

(5)

式(5)中:cg、cs分别指固相热容和气相热,J/(kg·K);hi指组分i的焓值;Mi指组分i的摩尔质量;T为温度,K。λeff为有效导热系数,W/( m2·K),包括气相和固相两部分的导热,即

λeff=φλg+(1-φ)λs+λrad

(6)

式(6)中:λg为气相导热系数;λs为固相导热系数;λrad为固体之间的辐射导热系数[16],表达式为

(7)

式(7)中:σ为斯特凡-玻尔兹曼常数,σ=5.67×10-8;β表示多孔介质的消光系数,对于泡沫陶瓷其消光系数β和孔径dp计算公式[6]为

(8)

(9)

式(9)中:PPI为孔隙密度,指多孔介质在单位英寸内的孔的数目。

2.2 数值方法

根据赫斯定律,反应的热效应只与反应的初态和终态有关,而与反应所经历的中间过程无关。仅研究在燃烧器内反应所表现的热效应,故选取甲烷一步反应机理。 在CH4/air的一步反应机理中,反应的指前因子为2.119×1011m3/(kg·s),活化能为 2.027×108J/mol。

本文中的入口速度为0.8 m/s,甲烷预混气体流经下游燃烧区孔隙率为0.87、孔径为0.152 cm的氧化锆泡沫陶瓷多孔介质时,其Re=77,远小于300。可以判断此时预混气体在多孔介质中的流态为Forchheimer流,因此,选取层流火焰模型。

2.3 预混不均匀度

根据文丘里混合器的非均匀混合特点,采用预混不均匀度(spatial mixing deficiency,SMD)来评估CH4/air在文丘里混合器中的混合效果[5],公式为

(10)

图2为入口速度为0.8 m/s,过量空气系数为1.4时甲烷和空气经文丘里混合之后的甲烷浓度冷态分布云图,由图2可知CH4/air经文丘里混合之后为非均匀混合气体。图3为多孔介质区域入口位置上的甲烷摩尔分数分布曲线,由式(10)可计算出此时甲烷混合气体的预混不均匀度SMD为2.5%。

图2 甲烷物质的量分数分布云图Fig.2 Contour of methane concentration distribution

图3 多孔介质入口处甲烷物质的量分数分布Fig.3 Mole fraction of methane at the inlet of porous media

通过改变文丘里喉部直径之后,可以在文丘里混合器出口位置上得到具有不同预混不均匀度SMD的甲烷摩尔分数分布曲线,如图 4 所示。在本文数值模拟分析中,首先通过冷态模拟获得多孔介质入口处的预混不均匀度SMD,然后通过用户自定义函数将多孔介质入口处甲烷浓度分布作为入口边界条件,进而在双层多孔介质模型中进行热态模拟,从而研究不同预混不均匀度SMD对多孔介质燃烧特性的影响规律。

图4 不同预混不均匀度的甲烷物质的量分数分布Fig.4 Methane mole fraction distribution with different premixed non-uniformity

2.4 边界条件设置

多孔介质区域边界条件为

(11)

出口处边界条件为

(12)

出口处多孔介质的对外辐射为

(13)

式中:uin为入口处轴向气流速度;v为径向气流速度;Tin为入口温度;Ts为多孔介质固体的温度;T0为初始温度;YCH4,in为入口处甲烷的质量分数;YO2为入口处氧气的质量分数。

壁面采用绝热和无滑移边界条件。数值模拟中,先将甲烷/空气的混合气体通入燃烧器内,待初场稳定后,在燃烧区下游大孔区设置1 500 K点火[6]。

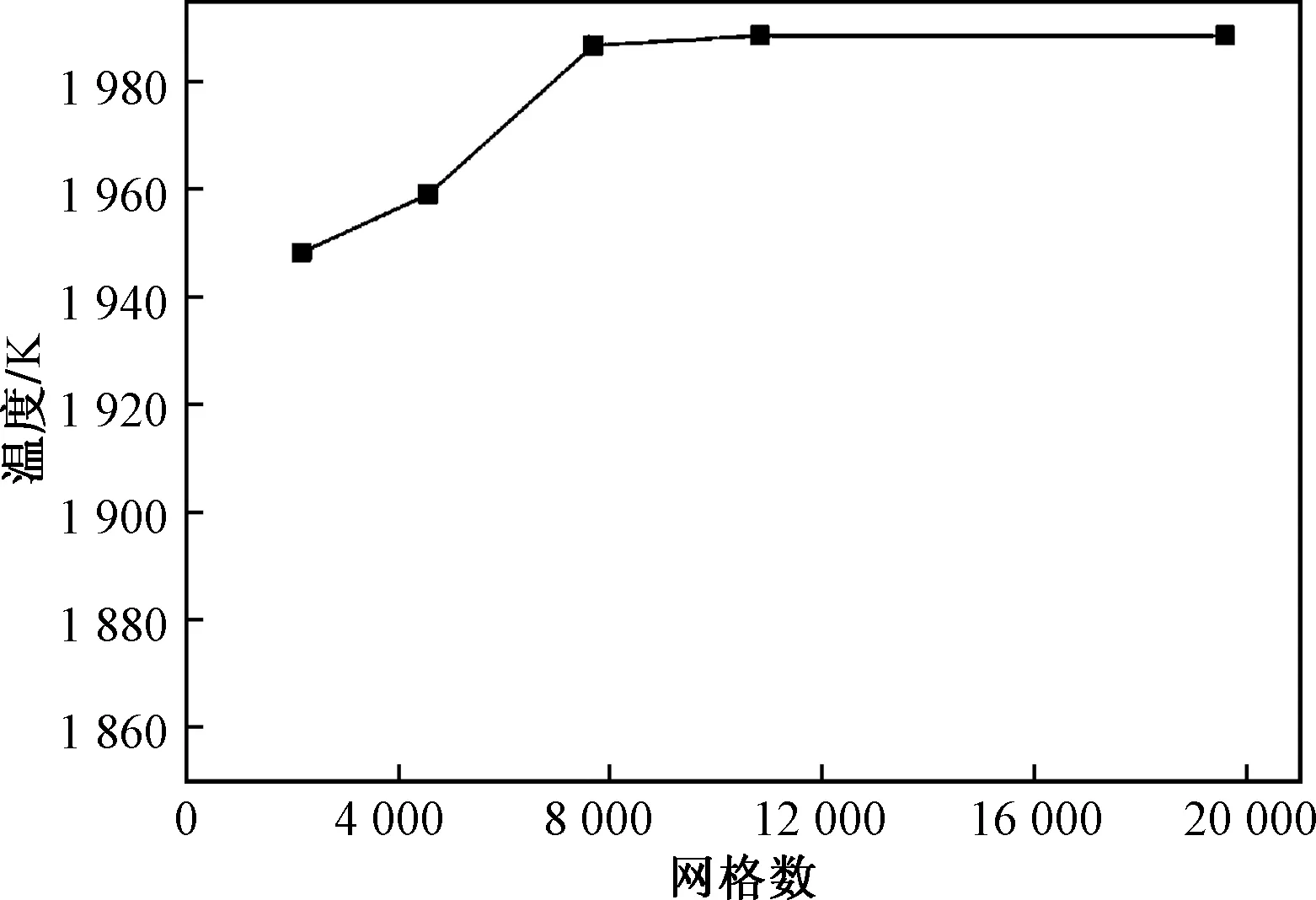

2.5 网格无关性验证

为了选择合适的网格数以保证在进行数值计算过程中计算结果与网格数无关,需对网格无关性进行验证。图5表示入口速度为0.8 m/s,过量空气系数为1.4条件下,热态模拟的燃烧最高温度随网格数的变化情况,当网格数为10 822以上时,燃烧温度已不随网格数发生变化,因此,为节省计算时间,选择网格数为10 822的网格模型进行计算。

图5 网格无关性验证Fig.5 The independence check of mesh grid

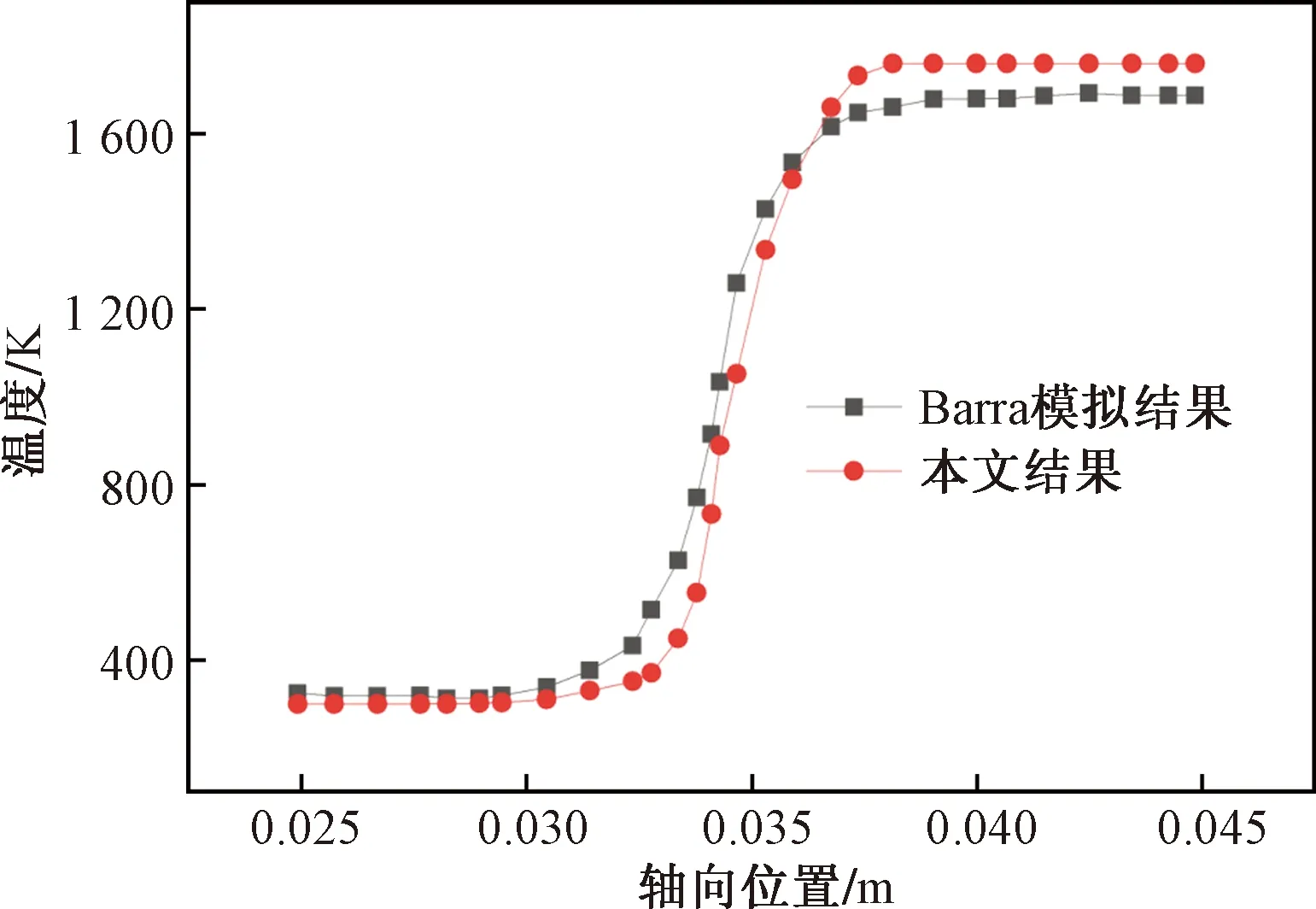

2.6 模型验证

通过选取文献[7]中采用相同氧化锆泡沫陶瓷填充的多孔介质模型进行对比,在当量比为0.65,入口速度为0.6 m/s条件下将本文所采用方法得出结果和文献结果进行对比,对比情况如图6所示。可以看出,在相同工况下,无论是在上游预热区还是在下游燃烧区,两者吻合良好,因此,本文所选取的模拟方法可以很好地满足模拟要求。

图6 轴向温度分布对比Fig.6 Comparison of axial temperature distribution

3 结果与讨论

3.1 预混不均匀度SMD对燃烧温度影响

图7为入口速度0.8 m/s的均匀预混气体在不同时刻下的轴向温度变化曲线,30 s时的多孔介质轴向温度轮廓与48、60 s的完全重合,说明30 s以后燃烧已达稳定状态。

图7 多孔介质不同时刻轴向温度分布Fig.7 Axial temperature distribution at different time for the porous medium

图8表示多孔介质浸没燃烧稳定时不同预混不均匀度SMD下的燃烧温度分布云图。由图8(a)可知,均匀预混时气体的火焰面可以非常平整地稳定在双层多孔介质交界面处。而随着预混不均匀度SMD的增大,燃烧区内高温炙热区域面积不断变大(如图8中1 900 K等温线所围面积),同时交界面处火焰轮廓随着预混不均匀度SMD的增大发生明显的扭曲变形。这表明与预混不均匀性不仅会使燃烧局部高温区域变大,也将使得燃烧的稳定性变差。

图8 预混不均匀度下的燃烧温度分布云图Fig.8 Contours of combustion temperature distribution at different SMD

图9为多孔介质区域内的燃烧最高温度随预混不均匀度SMD的变化规律,预混不均匀度的增加会引起多孔介质局部区域甲烷浓度变大,从而导致局部燃烧温度变大,研究发现最高燃烧温度和预混不均匀度SMD之间基本满足线性关系。

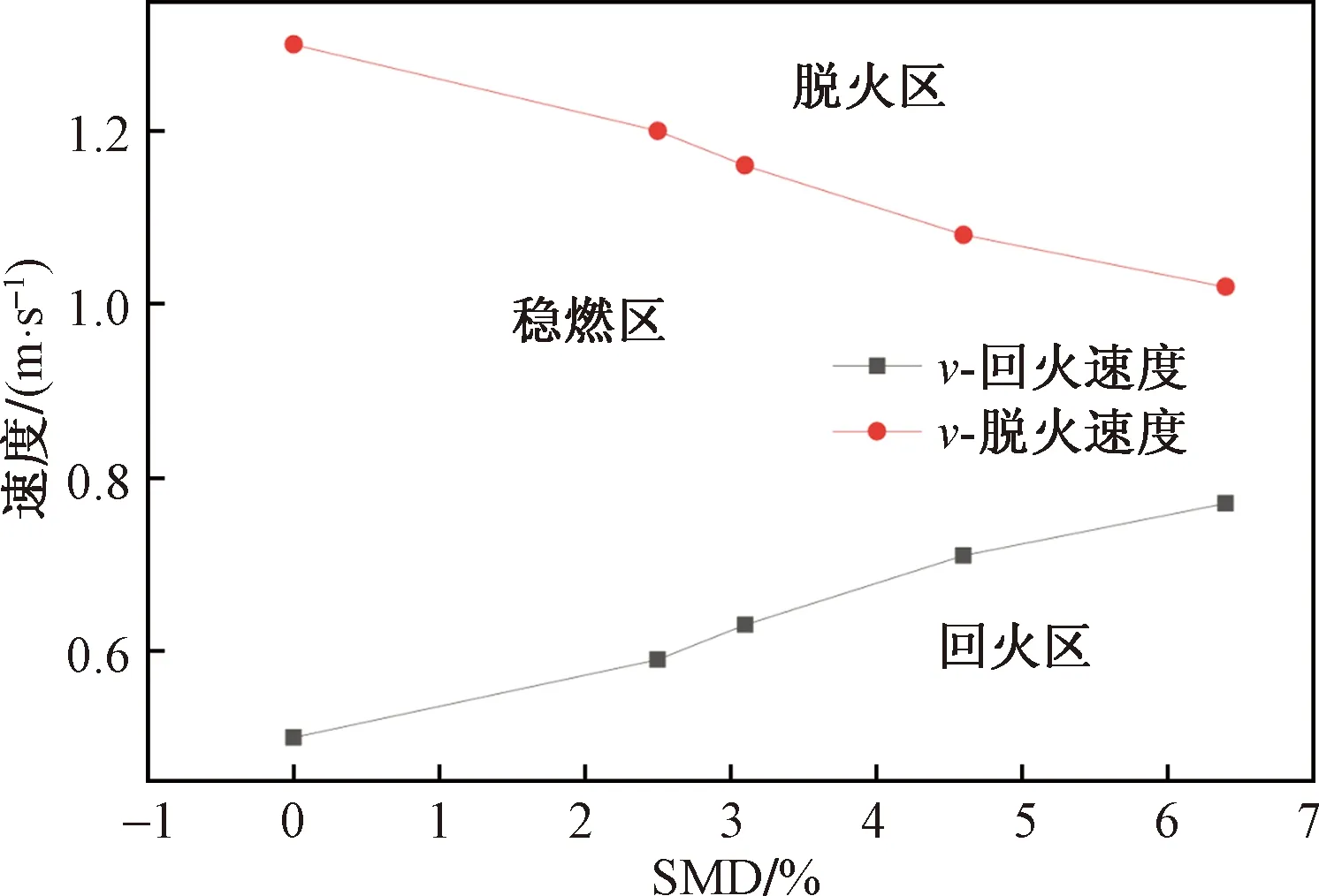

3.2 预混不均匀度SMD对燃烧稳定性的影响

预混不均匀会导致燃烧火焰的稳定性变差,这必然将影响预混气体在多孔介质区域燃烧的稳燃范围。当燃烧火焰面进入上游预热区时即发生回火,而当燃烧火焰面完全脱离下游燃烧区多孔介质时即为发生脱火[5]。图10为不同预混不均匀度预混气体在多孔介质内燃烧时所对应的稳燃范围。

图9 燃烧最高温度随预混不均匀度的变化Fig.9 Variation of peak combustion temperature with SMD

图10 不同预混不均匀度下的稳燃范围Fig.10 Stable combustionrange at different SMD

由图10可以看出,当预混气体处于完全均匀混合时其稳燃范围最大。随着预混不均匀度SMD的增大,燃烧火焰的稳定性变差,使得预混气体在多孔介质内部燃烧的稳燃速度范围逐渐缩小。图10所揭示的规律也可用层流火焰面移动速度来加以解释。燃烧的火焰面移动速度计算[17]公式为

(14)

式(14)中:uf表示火焰面移动速度;ut表示燃烧热波传播速度ut=φCp,gρguin/[(1-φ)Cp,sρs];Tad表示理论燃烧温度;Ts,i表示实际燃烧温度;hvw表示燃烧区域壁面对流换热系数。由于壁面假设为绝热边界条件hvw=0,因此式(12)化简为

(15)

由式(15)可知,在实际燃烧温度和理论燃烧温度相差不大时,即Tad≈Ts,i时,火焰面移动速度uf≈0,从而可使火焰面前端十分稳定地驻足在双层多孔介质交界面处。

而随着预混不均匀度SMD的增加,燃烧温度Ts,i不断变大,这使得Tad/Ts,i不断变小,从而使得火焰面移动速度逐渐变大,从而使的燃烧火焰的稳定性变差。因此随着不均匀度SMD的增大,稳燃范围逐渐变小。

4 结论

结合工业预混领域应用广泛的文丘里混合器,研究了CH4/air的预混不均匀度对多孔介质内部燃烧特性的影响,得到如下主要结论。

(1)当预混不均匀度SMD小于2.5%时,预混不均匀度对预混气体在多孔介质中的燃烧火焰稳定性影响较小。

(2)受到预混不均匀度影响的燃烧最高温度随SMD的增大呈线性增加趋势,高温区域面积逐渐变大,其燃烧火焰面前端也不断扭曲。

(3)随着预混不均匀度SMD的增大,火焰面移动速度逐渐变大使得燃烧火焰稳定性降低,预混气体在多孔介质燃烧器内的稳燃范围逐渐缩小。表现为保持燃烧不发生回火的最小临界速度变大,而不发生脱火的最大临界速度变小,即稳燃范围逐渐向两边缩小。