氟利昂氯气冷凝机组在膜法除硝中的应用

2022-11-04唐继平

唐继平

(石河子天域新实化工有限公司,新疆 石河子 832000)

氟利昂氯气冷凝机组是氯碱生产配套的安全设备。在氯碱生产过程中,氯气冷凝机组的作用是:生产液氯外售,平衡氯碱生产多余的氯气;处理生产事故中的氯气,防止氯气外漏污染环境。新疆天业(集团)有限公司聚氯乙烯树脂生产能力140万t/a、离子膜法烧碱生产能力100万 t/a。全资子公司石河子天域新实化工有限公司始建于2004年,设计总规模为24万t/a聚氯乙烯树脂,配套18万t/a离子膜法烧碱,氟利昂氯气冷凝机组2套。

1 氯气液化工艺流程

来自氯气干燥工序的干燥氯气经原氯分配台调节流量后进入氯气液化器,在氯气液化器中与氟利昂制冷机组输送过来的制冷剂氟利昂进行间接换热,氯气被降温液化;液氯通过气液分离器下部经液封进入液氯储槽储存。液化器、气液分离器中气态废氯和不凝气体由废氯阀进入废氯总管后送至废氯分配台,最后送入次氯酸钠生产工序生产次氯酸钠。正常生产时,盐酸合成工序多余的氯气由BDO(1,4-丁二醇)装置提供的氢气平衡,没有多余的氯气产生,氟利昂制冷机组在氯气液化系统中不起作用;异常情况时,就会有多余的氯气产生,此时必须有一台氟利昂制冷机组正常开启,为氯气液化系统提供冷量,将氯气液化后送入液氯储槽储存起来,确保安全生产,保证氯气不外逸。

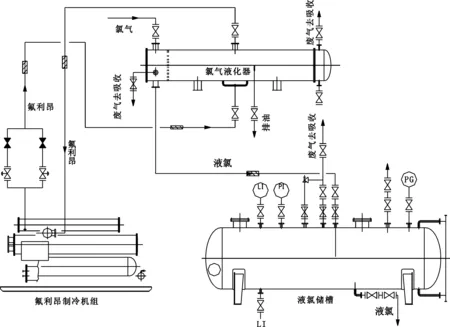

氟利昂氯气冷凝机组氯气液化工艺流程如图1所示。

图1 氯气液化工艺流程示意图

2 氟利昂氯气冷凝机组在膜法除硝中应用的方案

氟利昂氯气冷凝机组2套,每套生产液氯2.0万 t/a。每台制冷机组制冷量为367 kW,其型号为JLYLF2.0Ⅱ。大系统正常生产时,必须开1套氟利昂氯气冷凝机组空载运行,以保证安全生产,但是增加了企业经营成本和能耗。在确保安全的条件下,为了降低成本、减少能耗,现增加膜法除硝装置和冷冻盐水装置。大系统正常生产时,利用氟利昂制冷机组和CaCl2冷冻盐水换热,CaCl2冷冻盐水降温后为膜法除硝装置输送冷量,达到节约成本和降低能耗的目的;大系统异常情况时,氟利昂制冷机组减少和CaCl2冷冻盐水的换热,停止给膜法除硝输送冷量或者少送冷量,确保氟利昂制冷机组为氯气液化系统输送冷量,对氯气进行降温液化,保证安全生产。

2.1 膜法除硝装置需要的冷量

2.1.1 膜法除硝装置工艺

浓硝盐水经过浓硝预冷器降温至工艺要求的温度后,与冷冻换热模块返回的冷冻浓硝盐水一起进入结晶器底部,与芒硝浆料充分混合,并降温至4~6 ℃。一定流量的浆料通过浆料泵送至增稠器内进一步浓缩后进入离心机分离出固体芒硝,经离心机出口后包装送出。膜法除硝系统需要的冷量由CaCl2冷冻盐水装置提供给工艺系统。

2.1.2 淡盐水浓缩液降温所需冷量

一次盐水除硝装置生产能力为550 kg/h,浓缩液进口硫酸钠质量浓度为40 g/L,浓缩液出口硫酸钠质量浓度为8 g/L,淡盐水浓缩液的密度为1 216 kg/m3,则浓缩液体积流量:

V=550/(40-8)=17.187 5 (m3/h)。

转化为淡盐水浓缩液质量流量为:

q=1 216×17.187 5=20 900 (kg/h)。

进入沉硝器的预冷温度t1为12 ℃,出沉硝器的温度t2为-5 ℃,查表得淡盐水浓缩液平均比热容C为3.517 kJ/(kg·℃),则淡盐水浓缩液降温所需冷量:

Q1=Cq(t1-t2)=

3.517×20 900×(12+5)=

1 249 590.1 (kJ/h)。

十水硫酸钠结晶放热552.29 kJ/kg[1],根据十水硫酸钠分解方程式,计算可得十水硫酸钠分解放热量为:

Q2=688 806.75 (kJ/h)。

需要冷量总计:

Q=Q1+Q2=1 938 396.85 (kJ/h)=

538.44 kW。

能量损失以20%计,需要冷量:

538.44×1.2=644(kW)。

2台氟利昂制冷机组制冷量734 kW,因此,可以为膜法除硝提供足够的冷量。

2.2 CaCl2冷冻盐水装置

2.2.1 冷冻盐水装置工艺

冷冻盐水罐中的CaCl2盐水经盐水循环泵打出,通过盐水管式换热器和致冷剂氟利昂换热降温,输送-15 ℃的CaCl2冷冻盐水,满足膜法除硝装置的需求。CaCl2冷冻盐水在膜法除硝装置中和浓缩液换热,浓缩液降温达到-5 ℃生产出产品浓硝,CaCl2盐水升温回到盐水循环罐中,实现闭路循环利用(见图2)。其特点是:1台冷冻机或者管式换热器损坏后,可以开启备用设备使用。

图2 氟利昂制冷机组应用于冷冻盐水装置的工艺流程示意图

2.2.2 CaCl2冷冻盐水泵的选择

(1)所需泵的流量。

CaCl2盐水上水温度t1为-15 ℃,CaCl2盐水回水温度t2为-10 ℃,CaCl2密度ρ为1 280 kg/m3,CaCl2比热容C为3.09 kJ/(kg·℃),则CaCl2质量流量为:

q=Q/C/(t2-t1)=1 938 396.85÷3.09÷(-10+15)=125 462.58 kg/h。

CaCl2体积流量为:

QV=q/ρ=125 462.58÷1 280=98 m3/h。

放大系数取值为1.5,则盐水最大流量为:

QVmax=1.5×98=147 (m3/h)。

(2)所需泵的扬程。

一个90°弯头的阻力按垂直高度1 m计,弯头8个,所需高度为8 m;水平管道20 m按垂直高度1 m计,水平管线为500 m,所需高度为500÷20=25(m);此次工艺管线中垂直高度为9 m,则总高度H=8+25+9=42(m),放大系数取值为1.2,则盐水泵的扬程为:

Hmax=1.2×42=50 (m)。

由以上计算结果可得:选用流量为160 m3/h、扬程为50 m的泵来提供冷冻盐水。

2.2.3 CaCl2冷冻盐水罐容积计算

输送CaCl2冷冻盐水管径设计为DN150,管线到除硝装置长度为500 m,计算可得容积为8.83 m3;管式换热器的容积为2.86 m3/台;膜法除硝装置的换热器容积为2.01 m3。因此盐水罐容积为:

V=8.83+2.86×2+2.01=16.69 (m3)。

按设备储存容积不能超过80%计算,则CaCl2冷冻盐水罐最大容积为:

Vmax=16.69÷80%=21 (m3)。

2.2.4 CaCl2冷冻盐水换热器的选择

冷冻盐水换热器采用虹吸式蒸发器,其工作原理为:高压制冷剂液体经过供液阀进入气液分离器,分离节流闪发气体后,饱和的低温低压制冷剂液体进入蒸发器管程吸收盐水热量后,通过制冷剂进口至出口密度改变而引起的虹吸现象(自然压差)经蒸发器出气口回到气液分离器进行分离;分离后的饱和气体和节流闪发气体被压缩机吸走,饱和液体继续参与蒸发器的制冷循环。

虹吸式蒸发器的优点如下。①与满液式和干式蒸发器相比,其提供的低压制冷剂液体为饱和状态,蒸发器内不存在节流闪发气体的影响,因此其传热效率更高。②与干式蒸发器相比,避免了干式蒸发器供液不均、不足的缺点,同时具有满液式蒸发器换热管完全浸泡的特点。③与满液式蒸发器相比,虹吸式蒸发器由于盐水走壳程,盐水在较低的流速下即可达到紊流状态,因此载冷剂侧具有更高的传热系数。而满液式蒸发器由于沿程阻力的限制,流速不可能太高,传热系数较小。同时,虹吸式蒸发器液体制冷剂走管程,其流速也大大提高,工质侧的传热系数也大幅提高。因此,虹吸式蒸发器总的传热性能也较满液式蒸发器大幅提高。④虹吸式蒸发器盐水走壳程,其沿程阻力也大大降低。⑤具有工质充注量少的特点,系统管理成本低,运行可靠性高。

综上所述,增加2台CaCl2虹吸式蒸发器,换热面积为200 m2,换热器壳程走氟利昂制冷剂,管程走CaCl2冷冻盐水;利用2台流量160 m3/h、扬程50 m、功率45 kW的CaCl2盐水循环泵提供动力;1台21 m3的CaCl2盐水循环罐来储存循环盐水。

3 经济效益

每台氟利昂制冷机组电动机功率为220 kW,年运行时间按330天计,则1年的用电量为330×24×220=1.74×106(kW·h),电费按0.45元/(kW·h)计算,则采用氯气液化系统的制冷机组,仅电费一项就节省:

1.74×106×0.45=78.3万(元)。

4 结语

增加CaCl2冷冻盐水装置,为膜法除硝工艺提供冷量,解决了浓硝污染环境的问题;由于采用了空载运行的氯气冷凝系统的氟利昂制冷机组,因此,在保证生产装置安全运行的同时,为企业降低了成本和节约了能耗。该方案值得在行业推广。