可复用的BGA封装温度循环仿真流程

2022-11-04李紫鹏李书洋李阳阳孙榕

李紫鹏 李书洋 李阳阳 孙榕

中国电子科技集团公司第二十九研究所 四川成都 610036

目前,集成电路越来越向高密度集成、高可靠性以及小型化等方向发展,球栅阵列(Ball Grid Array,BGA)封装,在集成电路中应用越来越广泛。BGA封装中的焊点在整个集成电路中具有电气连接、信号传输和机械支持的作用。为保证BGA封装设计满足各项指标要求,在研发设计活动中需要通过各种仿真来验证。其中,由于电子系统工作环境温度变化而引起焊点应力变化,会导致焊点失效,因此,电子系统工作环境温度是一个常见且重要的因素,设计师在实际工作中,需要根据产品需求对BGA封装建模,进行温度循环仿真。在实际工程中,由于建模会涉及几何建模、材料选择、工况设定等一系列活动,重复工作量较多,十分影响研发效率。因此,本文构建了一种可重复使用的BGA封装温度循环仿真流程,将BGA封装温度循环仿真从三维建模到有限元仿真进行参数化和模型化,并通过信息化手段开发形成标准化的BGA温度循环仿真流程,通过流程复用,一方面引导设计师快速完成相关仿真设定,另一方面自动调用模型、数据、工具并进行仿真,无须再重复建模,大大降低设计师工作量,提升研发工作效率。

1 仿真流程搭建与应用

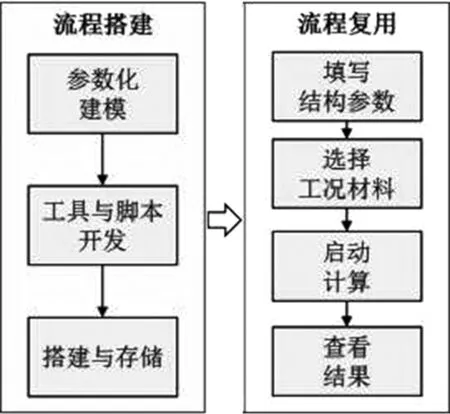

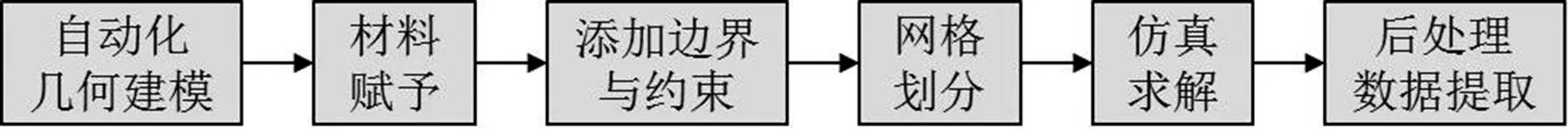

仿真流程是一种可复用的、可引导用户按照既定规则开展仿真活动,并集成了相关工具、模型、数据以降低用户工作量的信息化工具流程。将流程进行封装固化则形成仿真流程模板,然后将流程模板进行存储,方便统一管理和使用。当用户需要使用时,将封装的仿真流程模板进行实例化形成独立的、新的仿真流程来开展自身实际工作应用。因此,仿真流程模板在工程研发活动中,分为模板搭建、模板运用两个方面。针对本文中的BGA封装温度循环仿真,模板搭建主要步骤包括参数化建模、工具与脚本开发、搭建与存储;模板运用步骤主要包括填写结构参数、选择工况材料、启动计算、查看结果,如图1所示。后文将针对BGA温度循环仿真,按照流程搭建、流程应用两个方面详细展开论述。

图1 流程模板搭建与应用思路

2 流程搭建

2.1 BGA温度循环仿真参数化建模

参数化建模首选分析和明确仿真模型关键特征,并进行参数化建模等形成计算机执行的算法或程序。

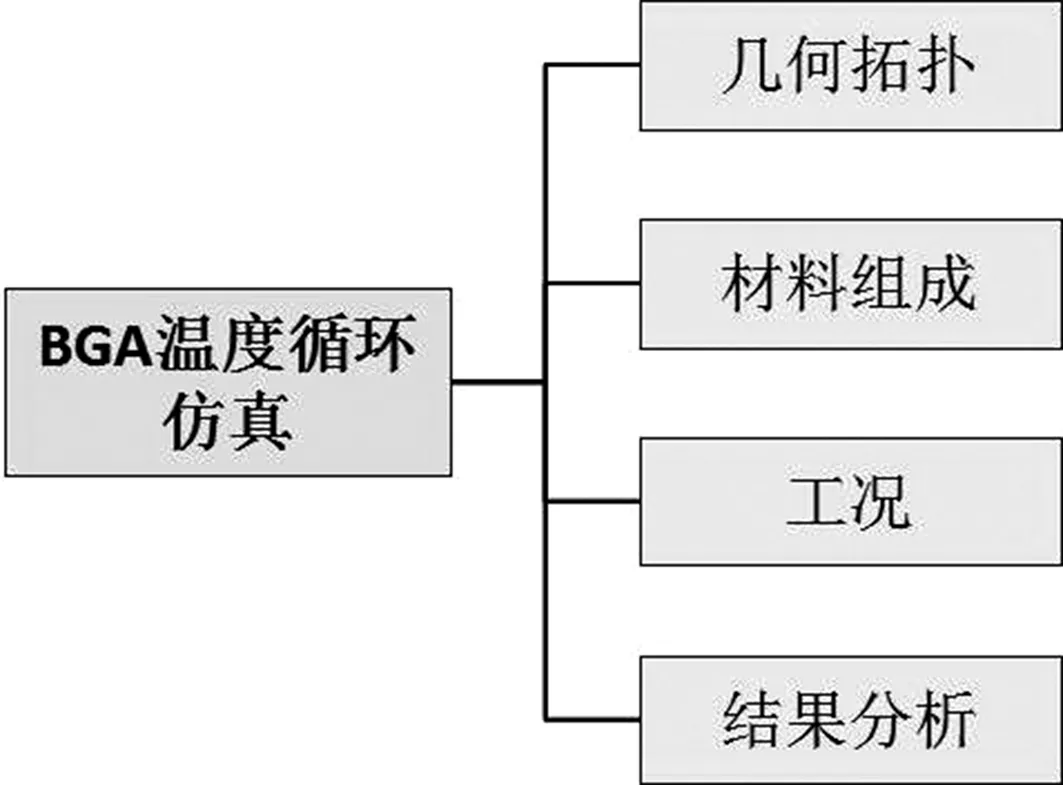

本文针对BGA温度循环仿真,模型关键特征组成项分别为几何拓扑、材料组成、工况、结果分析,如图2所示。后文围绕各项特征逐一展开模型化论述。

图2 封装关键特征

2.1.1几何拓扑参数化建模

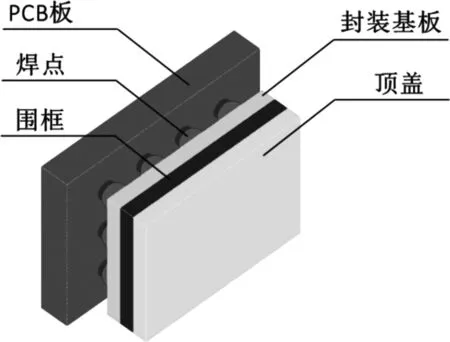

BGA三维结构由PCB板、焊点、围框、封装基板、顶板等部分组成,如图3所示。

图3 BGA三维结构示意图

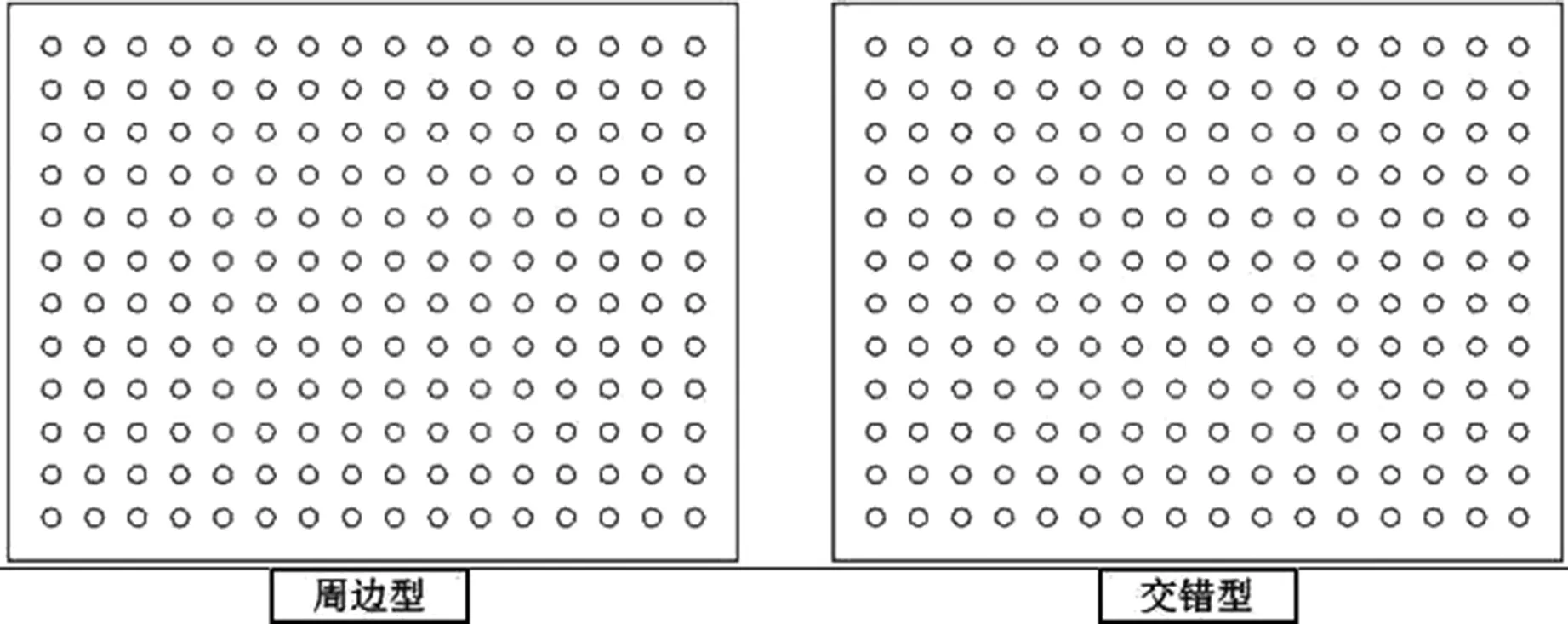

首先,针对BGA焊点布局形式进行参数化。在整个BGA封装结构中最为复杂和关键的组成就是焊点的布局形式以及焊点的结构。根据BGA封装标准,焊点的布局形式包括三种:周边形、交错型、全阵列型。

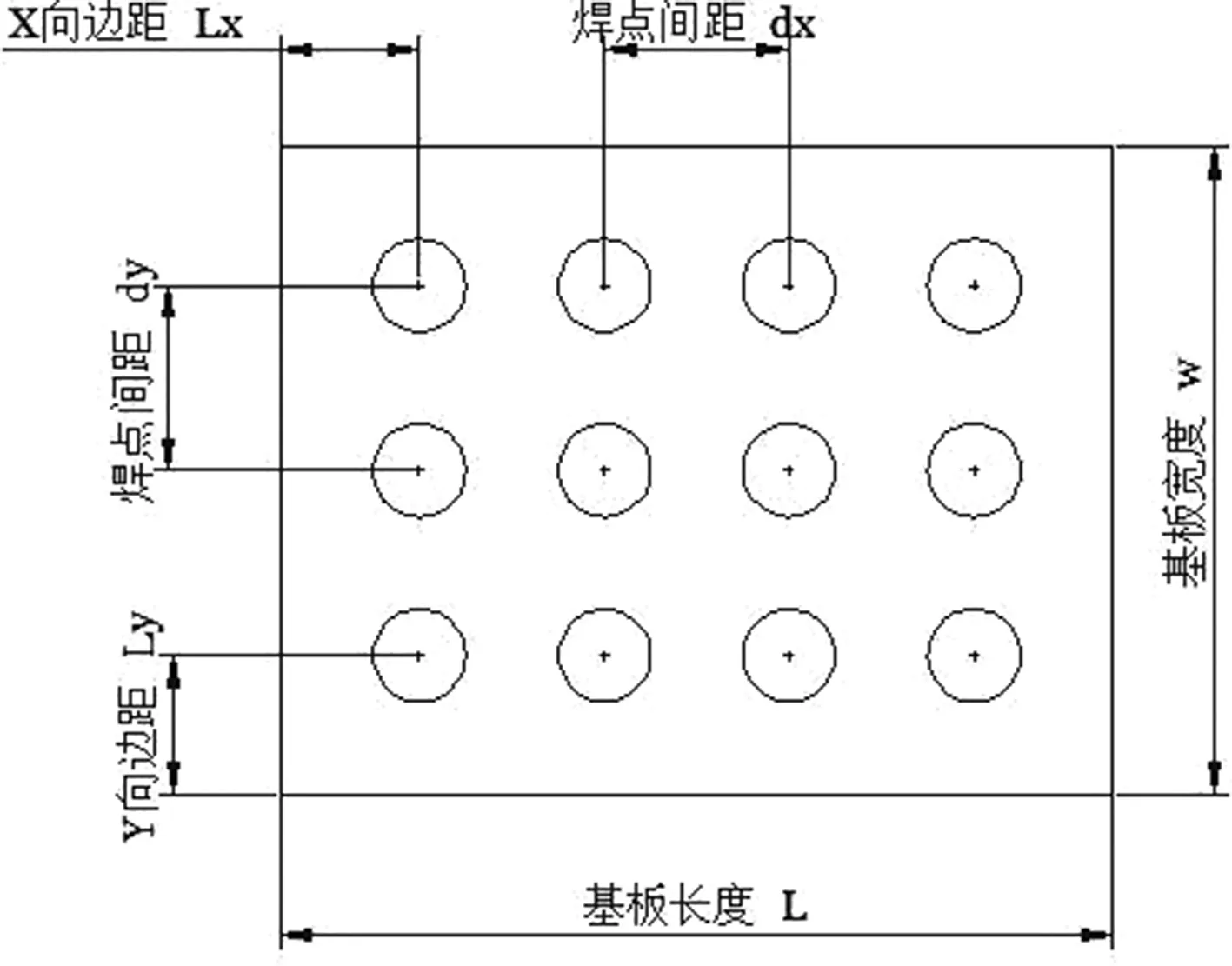

其中,全阵列型焊点分布形式参数化方法如图4所示。

图4 全整列型焊点分布参数化

以基板为参考,建立焊点的分布形式的参数化及约束,具体的约束与关系如下:

周边型、交错型焊点分布如图5所示。其中周边型焊点分布相当于在全阵列型的基础上去除中心一部分焊点,而交错型焊点相当于在周边型的基础上在中心补充一部分焊点,按照此规律也可以建立出对应的焊点布局约束与关系,这里就不详细展开了。

图5 周边型与交错型焊点分布

其次,针对焊点结构进行参数化。BGA封装焊点分为焊球型、焊柱型。焊球型几何结构参数化方法如图6所示。

图6 球状焊点结合结构参数化

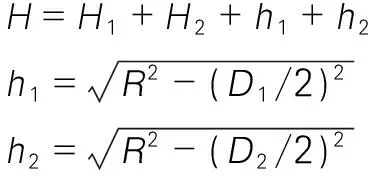

以焊点中心轴为参考,建立上焊盘、下焊盘、焊球的参数以及约束关系,具体如下:

其中为上下焊盘加焊球后的总高度,也代表PCB板与基板的间距。

焊柱型的几何结构参数化方法如图7所示。

图7 球柱焊点几何结构参数化

在焊柱型中,将焊柱抽象为理论圆柱体,以焊点中心轴为参考,建立上焊盘、下焊盘、焊柱间的参数化以及约束关系,具体如下:

进水渠长45.0m,底宽18.7m,矩形断面。进水口前2.5m为厂前水平段,高程为106.41m;总长45m采用坡度为1∶3的反坡段连接至121.4m高程。

=++

另外其他组成如PCB板、基本围框、顶盖都可以看成是长方体结构并且相互贴紧,均以PCB板为参考建立自己的位置与尺寸关系,结构相对简单,这里就不详细展开了。

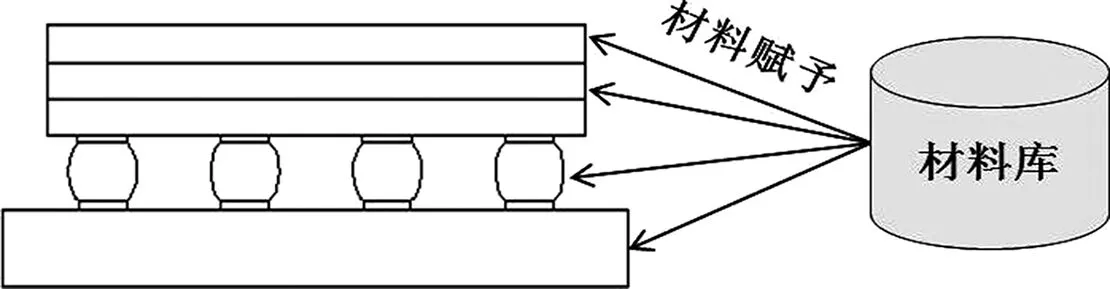

2.1.2 BGA材料组成建模

材料组成建模的主要目的是将材料属性独立出来,用材料库进行统一管理,方便后续用户在使用流程时,可以根据自己的需求快速实现进行材料更换和调整,如图8所示。

图8 材料赋予示意图

将BGA封装中所有组成结构,包括PCB板、下焊盘、焊点、上焊盘、基板、围框、顶盖涉及的材料进行总结和统计,用标准统一的数据文件对各项材料进行描述,并将这些材料文件存储在材料库中。同时建立材料与组成结构件之间的约束关系,如哪些部件不能用哪些材料等,这样既方便用户能够通过仿真流程根据自己的设计需求快速选用材料,又能避免材料选择错误。

2.1.3工况分析参数化建模

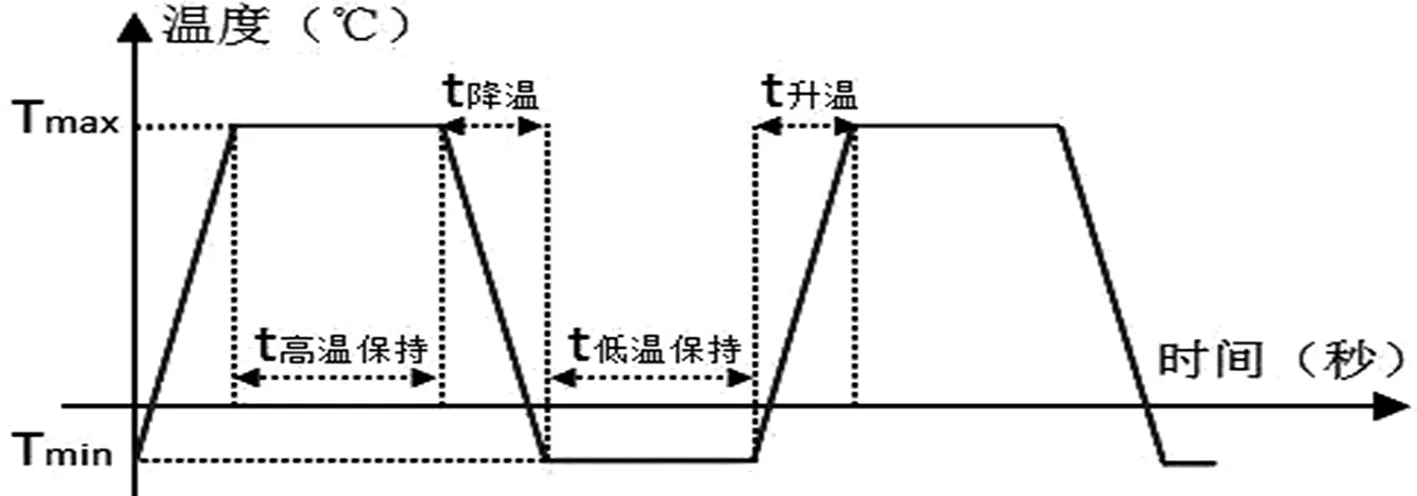

将工况进行参数化后就可以支持用户按照自己的需求设定温度循环工况。本文中涉及的工况为温度随时间的周期循环,如图9所示。根据图9所示,将温度循环进行参数化,其中温度分为高温和低温,分别为、;温度随时间的变化分别包括升温时间、降温时间、高温保持时间、低温保持时间,分别为:、、、。温度循环周期为,则仿真温度总时间:

=(+++)×

图9 温度循环图

2.1.4 结果分析建模

结果分析建模主要是为了能够将结果数据提取实现自动化。本文中主要分析的结果为焊点最大等效应力随时间变化情况、BGA结构形变随时间变化情况等。仿真完成之后,提取上述结果数据即可。

2.2 工具与脚本开发

图10 ANSYS脚本示意图

所有开发都是在上述参数化模型的基础上,根据ANSYS脚本规则开发的。需要重点说明的是开发过程中有两个点需要说明。

首先是为了降低有限元仿真耗时,脚本开发的同时对模型做了切割,以降低计算量。具体如下:BGA封装是关于X方向和Y方向轴对称的,因此,仿真模型取X方向的1/2和Y方向的1/2部分,也即是1/4模型进行仿真,如图11所示。

图11 1/4模型结构仿真图

模型被截断后,在断面处添加固定约束,如图12所示。

图12 1/4模型添加约束

另一方面,网格划分会影响仿真计算结果准确性和计算效率,由于最危险点一般都是出现在焊点上,因此综合考虑下,将焊点部分的网格进行加密处理,PCB板、基板等其他部件网格相对稀疏,这样既能保证计算结果的准确性,又能降低计算量。如图13所示:

图13 1/4网格划分和焊点网格加密处理

最后,由于脚本运行下的ANSYS是自动执行,而有限元仿真又很耗时间,为保证用户执行流程时可以先预览几何结构是否正确,因此,需要开发一个三维显示界面。但成熟的商业化软件如PROE、CATIA等三维软件又比较重,因此,本文采用C++和OpenGL,按照上文所述几何建模参数化方式开发轻量化三维显示工具,方便用户在执行最终仿真时可以先查看模型结构形状,以确认模型正确与否。

2.3 流程搭建、封装与存储

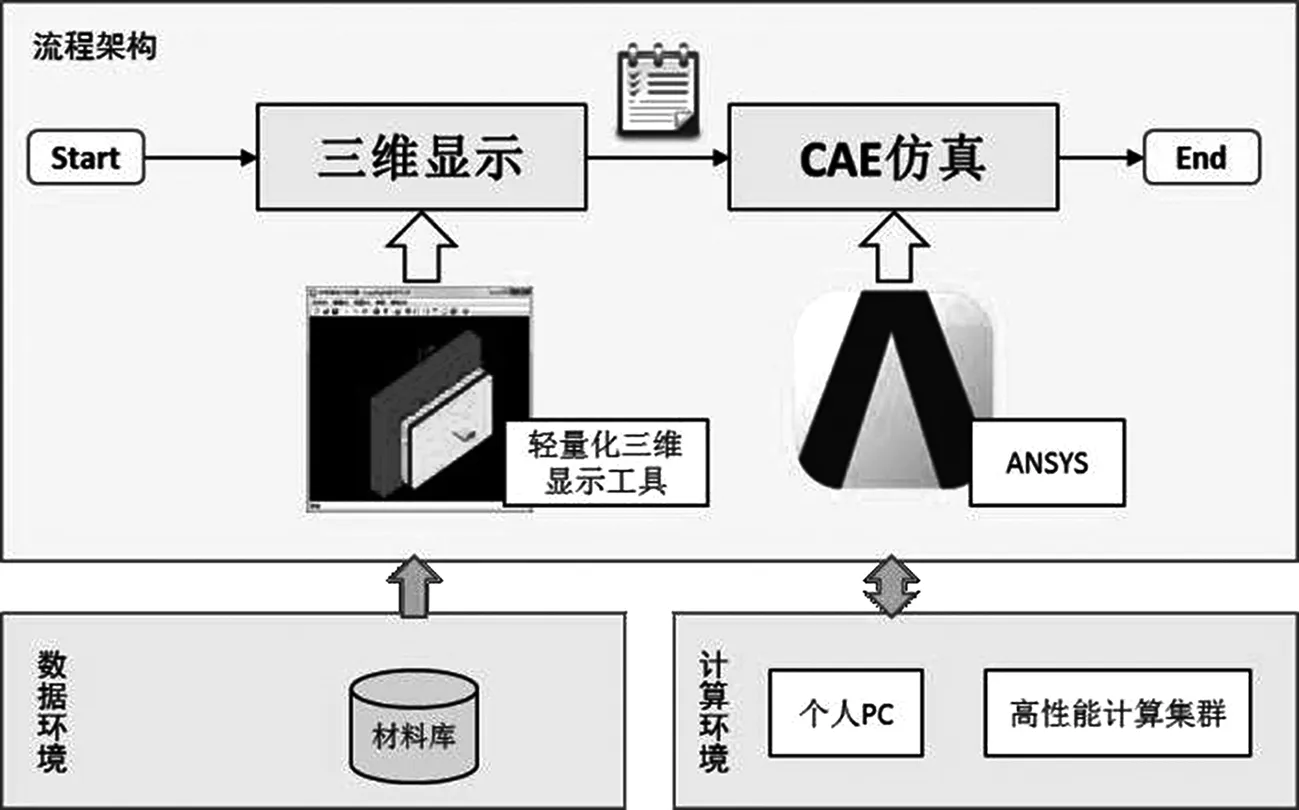

流程的搭建是根据BGA温度循环的仿真过程以及用户的使用方式,将相关工具、数据环境、计算环境等进行集成,实现程序化标准化的仿真流程。

首先,仿真流程搭建的架构如图14所示。仿真流程从开始到结束分为两个大的活动,分别为三维显示和CAE仿真。其中三维显示的是集成轻量化三维显示工具,CAE仿真集成ANSYS仿真工具和上文所述开发的ANSYS运行脚本是一样的。两个活动间需要传递模型设计信息,包括模型结构尺寸数据、材料数据、工况数据等。同时将流程与材料库进行集成关联,这样可支持用户在使用流程时快速从材料库中选择所需的材料数据。将计算环境中的个人PC与高性能计算集成做集成关联,这样一方面可以利用用户个人PC运行轻量化三维显示工具,查看三维模型,另一方面由于ANSYS有限元仿真的计算量大、计算时间长,集成高性能计集群,支持有限元仿真,既能降低仿真流程对用户个人PC的依赖,又能提高计算效率。

图14 仿真流程架构

最后是仿真流程的封装与存储,封装是将仿真流程进行打包封装,形成仿真流程模板。保证流程在使用时不会影响流程本身的数据。而存储是将流程模板存入仿真流程模板库进行统一管理,方便用户可以快速调用模板进行复用。

3 流程复用

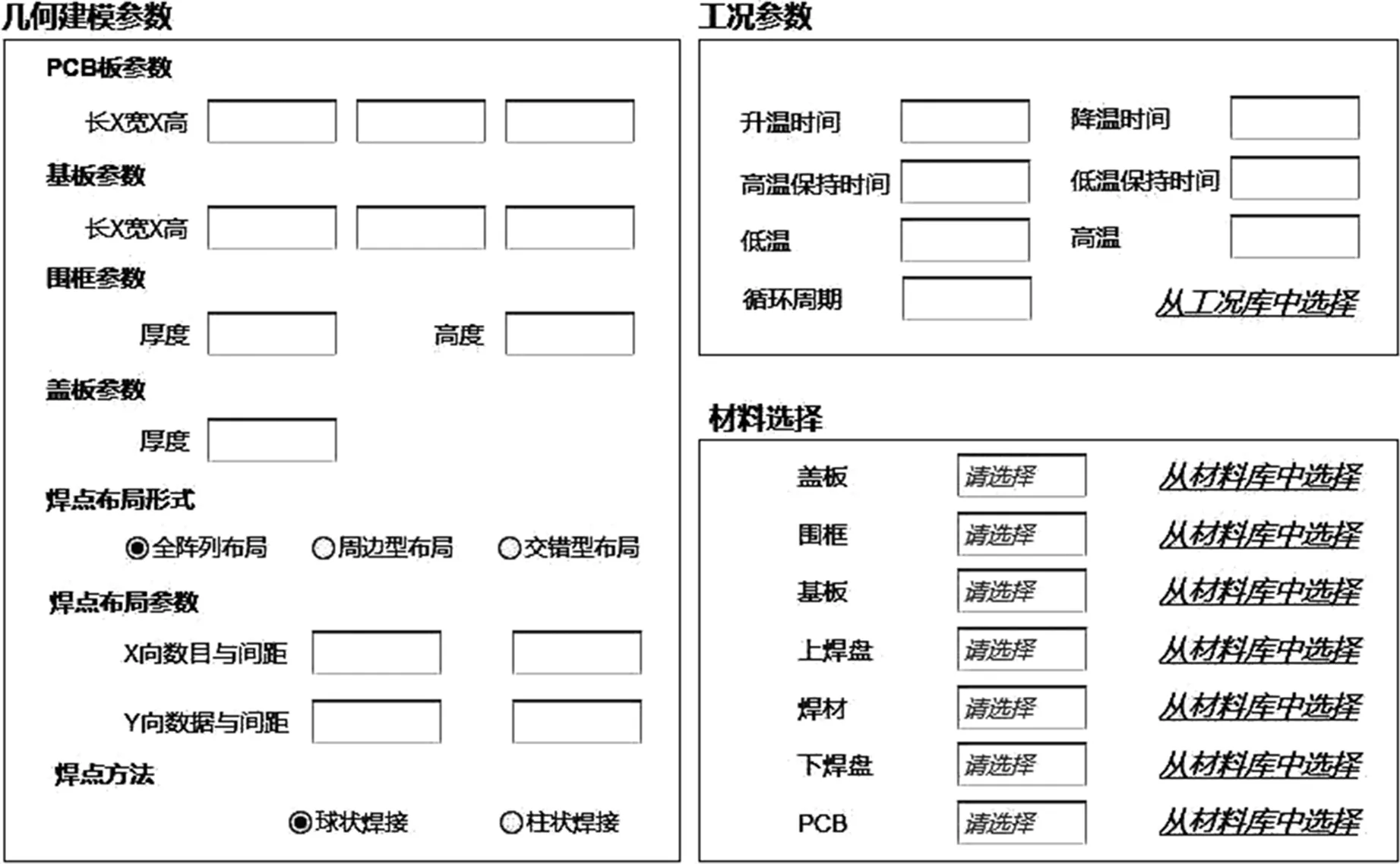

流程在复用时,用户先从流程模板库中,将BGA温度循环仿真流程进行实例化,然后在实例化后的仿真流程界面,根据自己的仿真需求进行结构参数填写、工况参数填写、材料数据选择即可,如图15所示。

图15 参数填写界面

计算资源选择界面如图16所示。

图16 计算资源选择界面

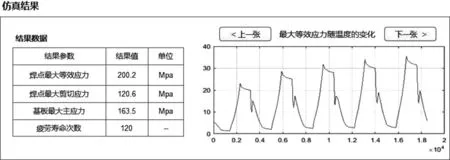

根据流程规则,用户完成所有设置后,启动仿真流程,则流程会自动根据用户输入去自动化创建BGA结构模型、加载工况、材料等相关数据。完成仿真后,流程会自动提取仿真结果数据,形成数据图标显示到流程结果中,如图17所示。

图17 仿真结果展示界面

结语

本文详细介绍了针对BGA封装温度循环仿真的快速仿真流程模板相关的工具开发、流程搭建以及流程使用方式,通过该仿真流程复用,一方面实现了既有仿真知识的沉淀,另一方面通过流程的复用,极大地降低了设计师建模仿真工作量,提升了设计师研发工作效率。当然该方法不仅可以用在BGA封装温度循环仿真中,也可以根据该方法和思路,用于其他可以被参数化、标准化的仿真工作中,建立相关模型工具和流程。这样,当一个企业或一项产品中,各项仿真业务都按照该思路或方法进行固化和沉淀后,将全面提升企业或产品的研发效率。