原料和反应温度对精制石脑油性质的影响

2022-11-03程光剑张晓琳陶贵金石岩峰王美淇

程光剑,张晓琳,陶贵金,石岩峰,王美淇

(中国石油辽阳石化公司研究院,辽宁 辽阳 111003)

加氢精制是石油产品最重要的精制方法之一,是指在催化剂作用下,去除油品中的S、N、O等杂质,饱和烯烃和二烯烃,芳烃部分加氢饱和,以达到改善油品质量的目的。

某炼化企业柴油加氢精制装置采用国内开发的柴油超深度脱硫催化剂[1,2],并装填少量裂化剂以满足增产石脑油工况,原加工原料为直馏柴油,但因市场变化、提质增效和公司整体物料平衡等多方面因素,实际生产时会掺炼其它品种油品,如在不确定掺炼后对床层温升、反应产物的影响前提下生产,对装置平稳运行会产生一定的影响。

此实验通过采取不同原料组成和反应温度进行加氢精制反应,对加氢油中石脑油馏分进行分析,查看不同原料组成和反应温度对加氢精制石脑油产物性质的影响,为生产提供参考和指导[3,4]。

1 实验部分

1.1 实验原料

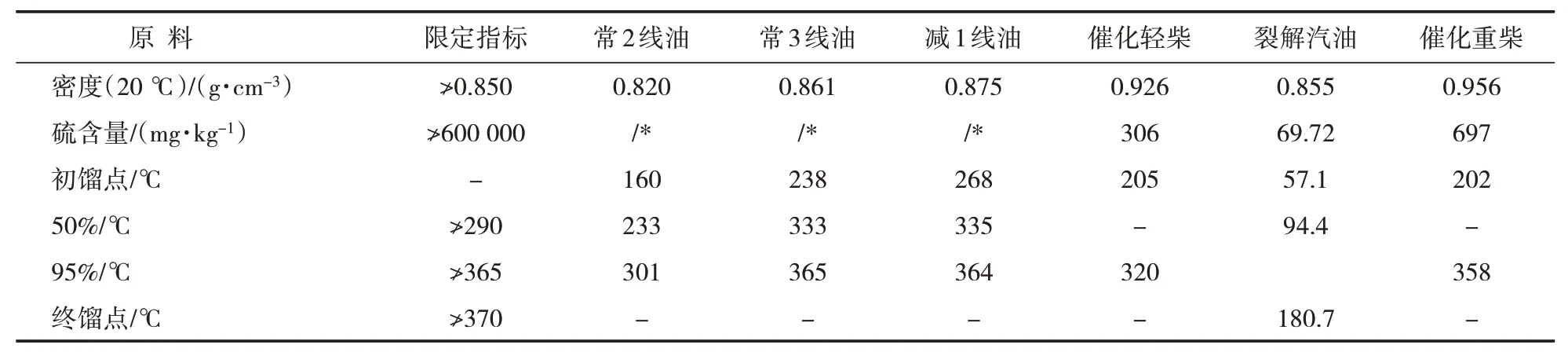

该公司加氢精制装置原料油主要为常减压车间的常2线、常3线和减1线柴油。结合公司实际生产情况、油品性质及发展规划,考虑掺炼催化轻柴油(LCO)、催化重柴油(HCO),裂解汽油(PG),油品性质指标见表1。

由表1可以看出,催化剂对原料油指标虽然有一定约束和限制,但根据几种原料性质的初步分析和判断,通过合理调配比例,可以达到全公司的物料平衡、节能降耗、优化生产,同时不影响装置正常运转的目的。

表1 原料油典型性质及限定指标

1.2 实验部分

1.2.1 评价装置实验采用的评价装置为100 mL固定床加氢反应评价装置,流程见图1。

图1 加氢精制评价装置流程

进样系统包含气体进料管线和液体进料管线,气体进料通过质量流量计控制,液体进料通过计量泵控制。反应系统为固定床反应器,共设有4个温度控制点和4个温度指示点。物料从反应器流出先经冷凝器冷却进入高压分离罐,之后通过阀门控制流入低压分离。

取样时,关闭高低压分离器上下阀门,将低压分离器从系统切出,通过低分泄压口排放气体,再打开低分底部出口阀,采集加氢后的液相产品。

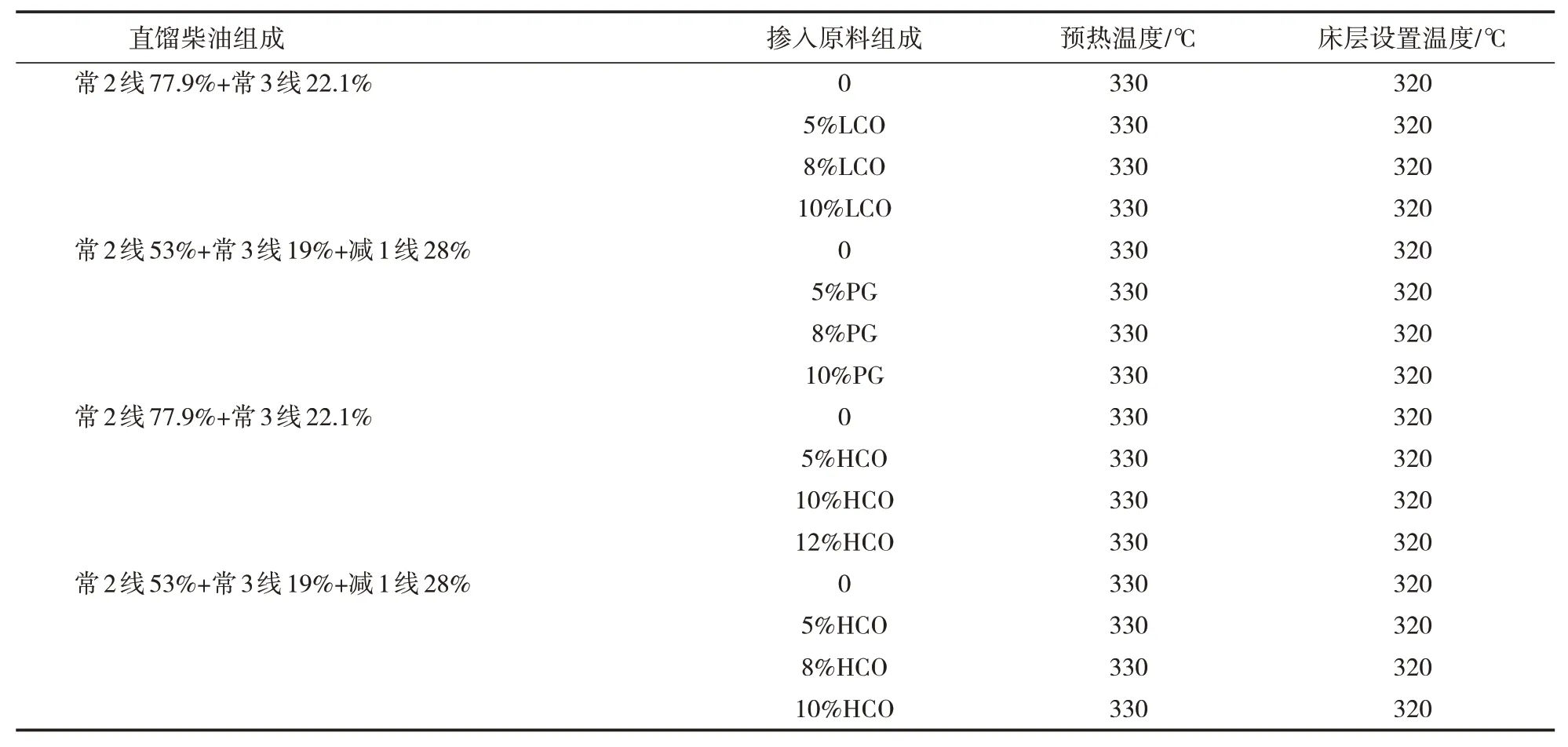

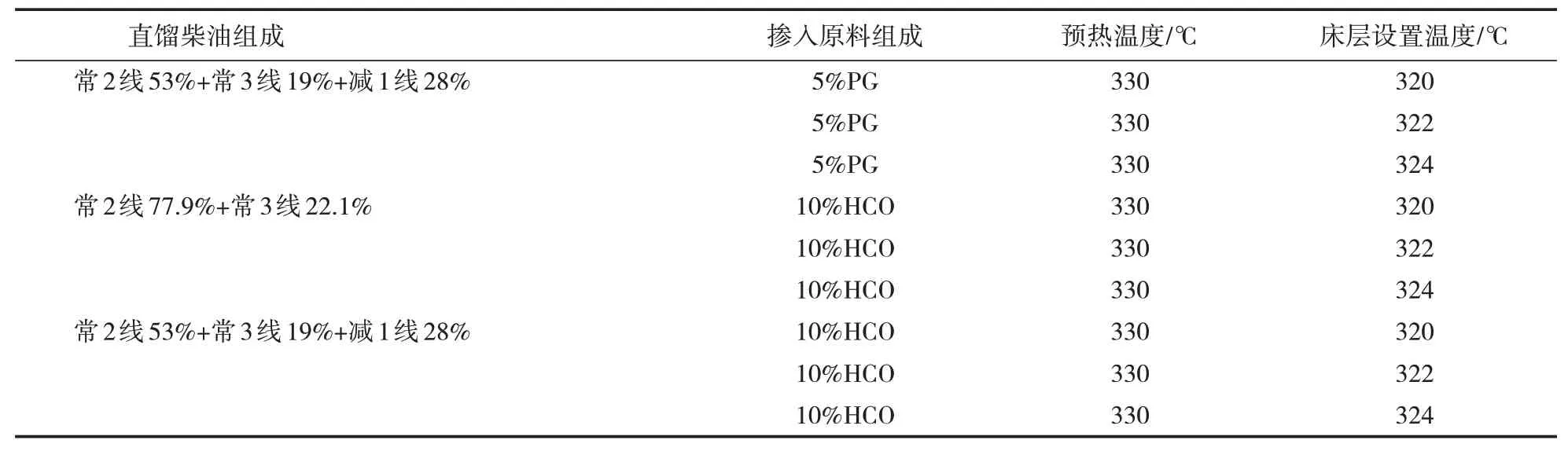

1.2.2 评价条件加氢精制评价采用的实验条件参考加氢精制装置的操作参数,具体设置见表2。

表2 加氢精制评价条件

1.2.3 评价参数及反应结果结合公司实际生产情况,评价实验为直馏柴油中掺炼LCO,HCO和PG作为反应原料,1种方案为调配掺入的非直馏柴油比例,采用相同的设置温度;另1种是相同的调配比例,采用不同的反应温度。

通过以上2种方案,查看反应过程中床层实际温度的变化和石脑油产品的组成变化,判断不同原料和反应温度对加氢精制的影响[5~10]。反应条件见表3。

表3 评价原料及反应温度

续表3

根据表3列出的原料组成和反应器加热温度进行评价实验。

首先向系统中充压至6.5 MPa,设置加热温度为280℃,开始加热。待床层实际温度达到280℃后,打开原料泵开始进料,同时打开氢气质量流量计通入氢气,将加热温度设置至最终目标温度。随着原料和氢气的进入催化剂床层,会放出大量的热,床层实际温度会升高30℃,温度稳定1 h后,将之前反应产生的过渡料排出,正式收集产品。

得到的加氢精制产品,通过蒸馏切割出馏程<180℃的石脑油馏分,得到石脑油体积收率和PONA值,通过下式计算芳潜。

芳潜=0.93×(环己烷含量+甲基环戊烷含量)+0.94×(C7环烷烃含量)+0.95×(C8环烷烃含量)+0.96×(C9环烷烃含量)+(C6~9的总芳烃含量)

床层温度、石脑油收率、PONA和芳潜见表4。

表4 床层温度和石脑油分析结果

2 结果与讨论

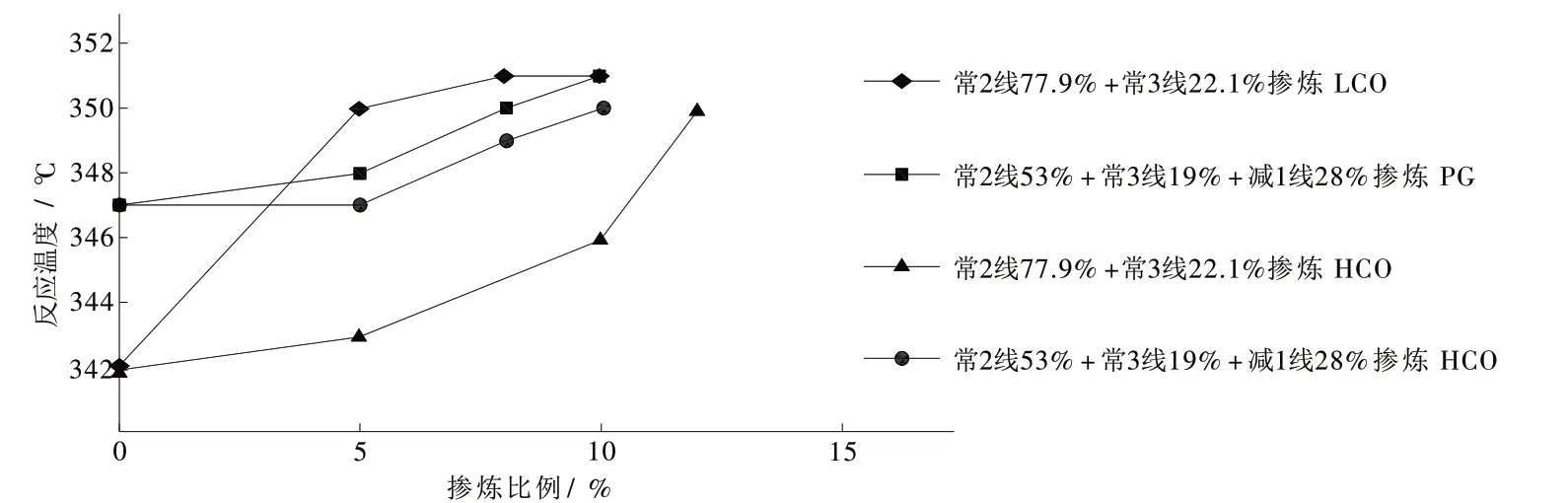

(1)不同原料对应的反应床层温度见图2。

图2 不同原料对反应床层温度的影响

该公司加氢精制装置实际LCO的掺炼比例为10%,床层反应温度351℃,以此为参考,从温升来看,加氢精制直馏柴油原料中可以掺炼10%的HCO和PG。随着LCO、PG和HCO掺入量的增加,床层温度上升,但未出现飞温现象。在同样的掺入比例时,随着系统给的加热温度升高,床层实际温度随之升高。所以可以在一定范围内提高反应器入口温度,达到改善加氢油品性质的目的。

(2)不同反应原料及床层加热温度下,石脑油收率见图3、4。

图3 不同组成原料的石脑油收率

图4 不同反应温度的石脑油收率

PG馏程低,掺入直馏柴油中对反应产物中石脑油收率影响很大,掺入比例越高,石脑油收率越高。LCO和HCO的掺入对石脑油收率影响不大,但随着掺入量的增加,反应温度升高,催化剂床层中的裂解催化剂起到一定作用,石脑油收率略有提高。

当固定PG和HCO掺入比例,提高反应温度,对石脑油收率的提高略有影响,但因催化剂本身性能及反应温升有限的原因,促进作用不大。

(3)不同反应条件下石脑油组分芳潜的变化见图5、6。

图5 不同原料对石脑油馏分芳潜的影响

随着PG加入比例的增加,对石脑油馏分组成的影响很大,芳烃含量和环烷烃含量增加非常明显。主要是因为PG中芳烃含量很高。LCO加入比例的增加,反应温度提高促进反应,芳烃含量会有所增加,芳潜呈增大趋势。

图6 不同温度对石脑油馏分芳潜的影响

但随着HCO加入比例的增加,对石脑油馏分组成的影响不明显,主要是HCO中重芳烃含量高,该反应对重芳烃饱和,开环,断链的能力不强导致。在掺入相同比例的PG和HCO时,提高反应温度对芳烃或者是环烷烃的饱和、开环、断链能力稍微有所提高,所以芳潜略有下降。

3 结论

(1)从实验结论来看,LCO、HCO、PG的加入会导致反应温升提高,掺入量越大,反应温升越明显,但没有出现反应剧烈,飞温的实验现象。

(2)PG加入比例的增加对石脑油馏分组成的影响很大,芳潜增加明显。掺炼LCO和HCO,由于组分较重,不能对石脑油组成产生较大影响。

(3)以实际生产时原料的配比对应的床层温度为参考,建议尝试掺炼5%的PG或HCO,待稳定运行后,再加大掺炼比例。

(4)该公司有计划将催化重汽油进加氢精制,该汽油芳烃和烯烃含量高,与PG接近,可参考掺炼PG时反应温升的规律和对产品的影响进行掺炼,建议先掺炼5%。

(5)掺炼时应设置缓冲罐,原料混合均匀后进入装置反应器,以免性质波动大产生不稳定因素。