织构刀具凹坑直径对刀-屑摩擦特性的影响

2022-11-03孙非瑀沈号伦李金泉

孙非瑀,沈号伦,李金泉

(沈阳理工大学 机械工程学院,沈阳110159)

切削加工时刀-屑之间的热力耦合作用很大,导致前刀面磨损严重,减少刀-屑摩擦对提高被加工件表面质量和刀具使用寿命具有重要作用[1]。已有研究[2-3]表明,在刀具前面加工出不同尺寸、不同形状的织构可有效改善刀-屑摩擦特性,提高刀具的使用寿命。Feng Y H等[4]通过试验发现,与非织构刀具相比,采用织构刀具加工显著降低了切削力、切削温度和刀具磨损,凹坑织构刀具比微槽织构刀具的应力接触区域小,但微槽织构刀具的切削性能最好。杨超等[5]采用多组不同凹坑织构尺寸的刀具进行切削试验对比,发现凹坑直径为110μm或200μm、深度为7μm、面积占有率为20%时切削性能最好。Wu Z等[6]研究发现,切削速度增大时,非织构刀具与织构刀具的刀-屑摩擦系数均减小,但织构刀具的摩擦系数减小程度更大,可减小5%~20%。刘伟等[7]设计了三种织构刀具,分别为半圆凹型、半圆凸型和梯型槽微织构刀具,三种微织构刀具在最佳微织构参数下,可使摩擦力分别降低23.0%、27.7%和21.9%。Sarma D K等[8]研究发现,凹坑织构刀具的切削力与进给力比沟槽织构刀具低,且加工后的表面质量更高,刀具磨损更小。Zheng K R等[9]研究表明,使用正弦织构刀具时表面粗糙度可降低35.89%,织构刀具有助于进一步提高硬质合金刀具对钛合金的切削性能,延长其使用寿命。连云崧等[10]将血蚶表面能够减小摩擦的特性应用到刀具前刀面,制备出仿生织构刀具,使用该刀具进行加工时可减小磨损。You C T等[11]根据蜣螂头部的表面结构设计了两种仿生刀具,将其用于切削加工时均可使切削力与刀-屑摩擦系数减小。

织构刀具可以改善刀-屑摩擦特性、降低刀具的磨损程度、提高刀具的使用寿命,但目前对于织构刀具织构参数的选取还没有统一的标准。本课题组前期研究[12]发现,采用物理气相沉积(PVD)涂层的硬质合金刀具切削TC4棒料时,随着切削参数的改变,刀具前刀面磨损严重,并在切削速度较大时出现了崩刃现象,刀具的切削性能和稳定性降低,加工质量受到影响。因此,本文根据前期试验中存在的问题,仿照蜣螂体表实际的凹坑尺寸设计织构刀具,研究织构刀具凹坑直径对摩擦系数及表面粗糙度的影响规律,为织构刀具织构参数的选取提供参考依据。

1 切削试验

1.1 织构尺寸设计

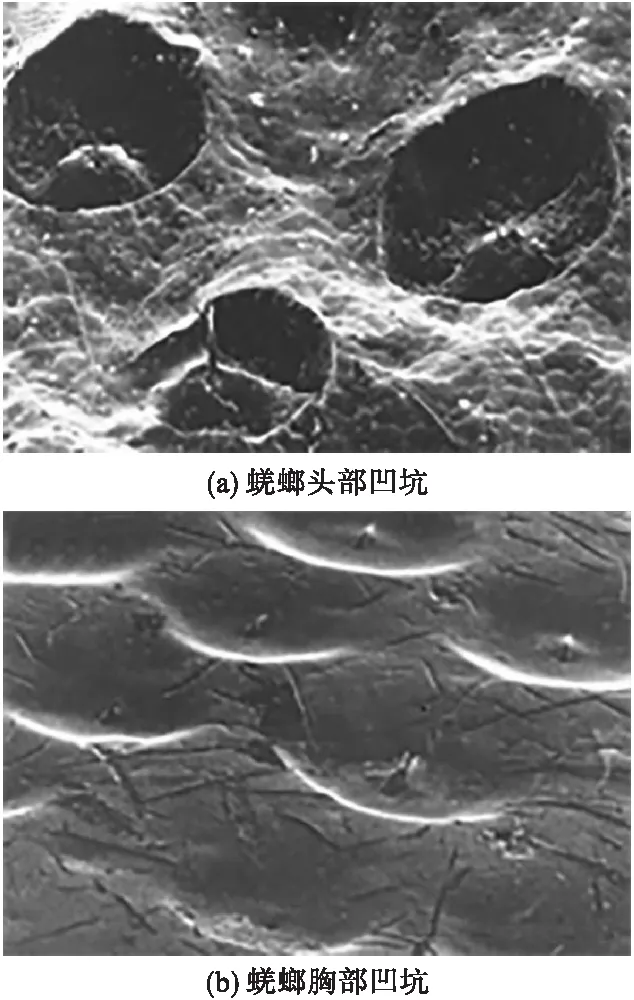

文献[13]研究发现,蜣螂体表为带有凹坑的非光滑表面(如图1所示),该非光滑表面可以减小运动阻力和粘附,而织构刀具设计的主要目标也是减小刀-屑间的阻力和粘附,以进一步减小刀具磨损,改善加工表面质量,故可将蜣螂体表特征用于织构刀具的设计。

图1 蜣螂体表凹坑[13]

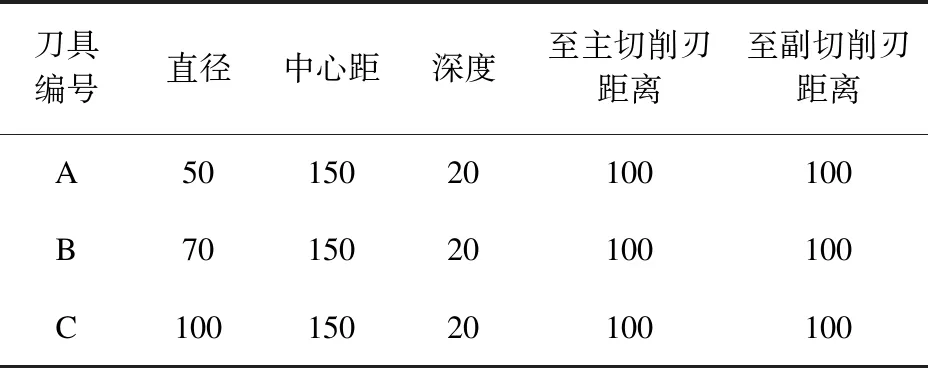

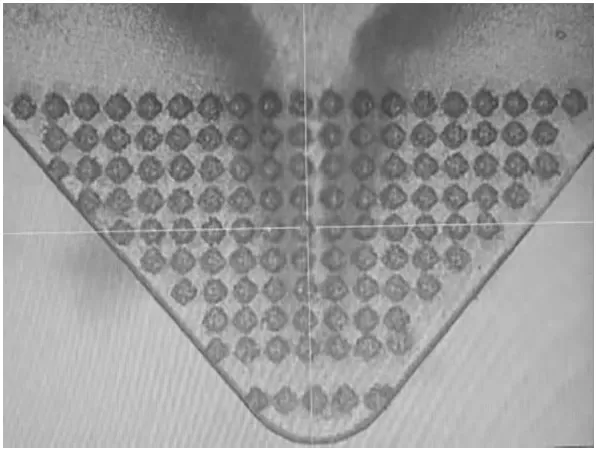

由文献[14]的研究可知,蜣螂头部和胸部凹坑深度为10~35μm、直径为50~115μm。仿照蜣螂体表结构尺寸,利用激光打标机在刀具前刀面加工出直径不同、深度与中心距相同的凹坑织构图案,刀具凹坑织构尺寸见表1所示,加工后的刀具凹坑织构图案如图2所示。

表1 刀具凹坑织构尺寸 μm

图2 刀具凹坑织构图案

1.2 试验方案

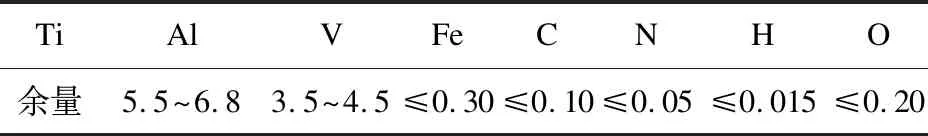

采用CA6140车床(沈阳第一机床制造厂)进行切削试验,试验材料为TC4钛合金,材料化学成分如表2所示。

表2 TC4钛合金化学成分(质量分数) %

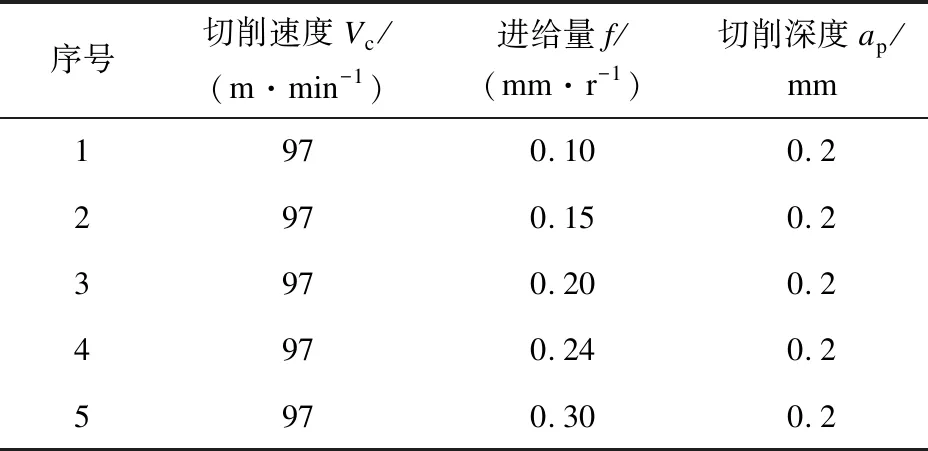

试验采用PVD涂层的硬质合金刀具(山特维克公司),刀片、刀杆型号分别为CCMT09T308-MF1105、SCACR1616H09,刀具前角γ0=0°,后角α0=7°,刃倾角λs=0°,主偏角Kr=95°,刀尖圆弧半径为0.8mm。分别采用非织构刀具和不同凹坑直径的织构刀具进行单因素(仅改变进给量)干式切削试验,切削试验方案如表3所示。

表3 单因素试验方案

2 结果与讨论

2.1 凹坑直径对刀-屑摩擦系数的影响

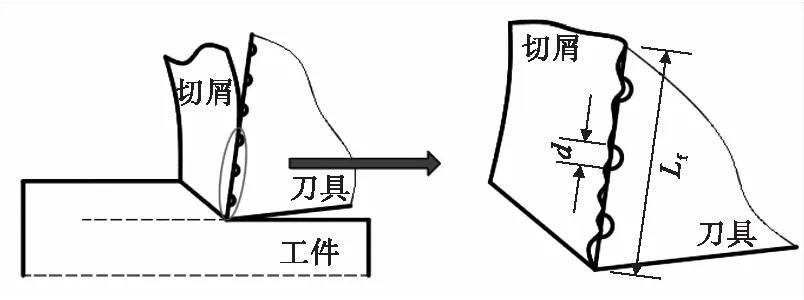

在切削加工过程中,切屑与刀具前刀面在刀-屑接触长度内产生摩擦,并造成刀具的磨损,因此刀-屑接触长度是影响刀具磨损的重要因素。凹坑织构刀具因其在刀-屑接触范围内加工出一定尺寸的凹坑织构,可有效减小刀-屑接触长度,其实际刀-屑接触长度为[6]

Lc=Lf-nd

(1)

式中:Lc为凹坑织构刀具的刀-屑实际接触长度;Lf为非织构刀具的刀-屑接触长度;n为凹坑数量;d为凹坑直径。织构刀具刀-屑接触长度示意如图3所示。

图3 织构刀具刀-屑接触长度示意图

刀-屑接触长度影响切屑和前刀面间摩擦力,其间关系如式(2)、式(3)所示[15]。

Ff0=awLfτc

(2)

Ff=awLcτc

(3)

式中:Ff0为非织构刀具切屑与前刀面的摩擦力;Ff为凹坑织构刀具切屑与前刀面的摩擦力;aw为切削宽度;τc为刀-屑接触面的平均剪切应力。

将式(1)代入式(3)得

Ff=aw(Lf-nd)τc

(4)

由于凹坑织构可有效减小刀-屑接触面积,故织构刀具可使刀-屑间的摩擦力减小。

刀-屑摩擦系数的定义式[16]为

μ=tanβ

(5)

式中:μ为摩擦系数;β为摩擦角。

在切削加工过程中,抵抗工件塑性变形与弹性变形的抗力和刀-屑间的摩擦力形成的合力Fc可以分解为轴向力Fx、径向力Fy和切向力Fz[16]。其中

Fy=Fcsin(β-γ0)

(6)

Fz=Fccos(β-γ0)

(7)

Fc=Ff/sinβ

(8)

将式(8)分别代入式(6)和式(7)得

(9)

(10)

将式(9)、式(10)代入式(5),得到摩擦系数μ与刀具前角γ0、切向力Fz、径向力Fy的关系为

μ=tan(γ0+arctan(Fy/Fz))

(11)

本试验刀具前角为0°,故由式(11)可得

μ=Fy/Fz

(12)

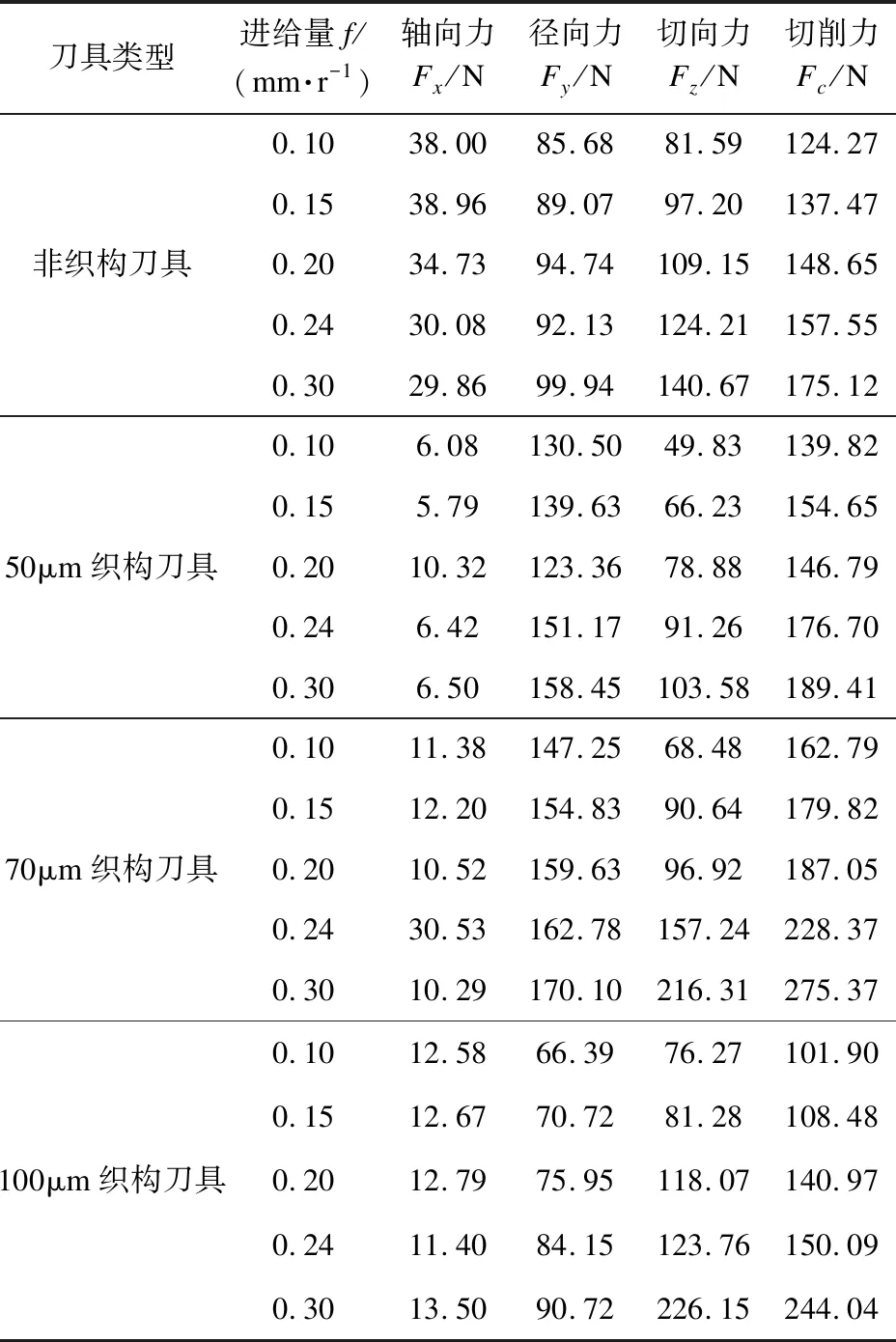

采用三向压电测力仪(大连理工大学)测量各刀具在不同进给量下的切削力及其各向分力,结果如表4所示。

表4 不同刀具在不同进给量下的切削力

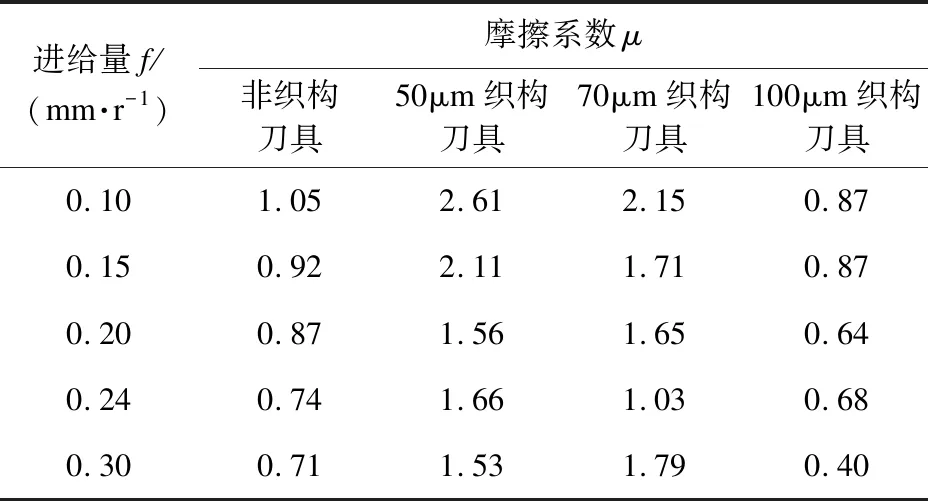

为进一步探究凹坑直径对摩擦系数的影响,将表4中切向力Fz、径向力Fy数据代入式(12),得到不同进给量下非织构刀具与不同凹坑直径织构刀具的刀-屑摩擦系数,如表5所示。

表5 不同刀具在不同进给量下的摩擦系数

由表5数据可以看出:采用织构刀具加工时,只有当进给量为0.20mm/r和0.30mm/r时,随着凹坑直径由50μm增加到100μm,刀-屑摩擦系数随之先增大后减小,其余进给量下刀-屑摩擦系数均随着凹坑直径的增大而减小;当凹坑直径为50μm和70μm时,织构刀具的刀-屑摩擦系数高于非织构刀具,当凹坑直径增加到100μm时,织构刀具的刀-屑摩擦系数明显小于非织构刀具。

织构刀具的凹坑直径较小时,凹坑织构更容易被磨屑填充磨平导致织构消失,因此其刀-屑摩擦系数高于非织构刀具;当凹坑直径增大时,刀-屑接触部分发生金属粘结的面积减少,故较大的凹坑直径有利于减小刀-屑接触面积,延长刀具寿命;凹坑直径过大会造成刀具强度降低,不仅不会起到延长刀具使用寿命的作用,反而会使刀具更易损坏。当凹坑直径增大到某一值时,织构刀具的刀-屑摩擦系数与非织构刀具的摩擦系数相近,此时的直径可视为比较理想的凹坑直径。

随着进给量增大,单位时间内刀具与工件间的接触面积增大,切削力增加,非织构刀具的刀-屑摩擦系数减小;织构刀具在加工过程中其摩擦系数不仅受到进给量的影响,还会由于部分凹坑被切屑填满导致刀-屑间摩擦增大,故其摩擦系数随进给量的变化无明显规律。

2.2 凹坑直径对表面粗糙度的影响

使用120mm位相光栅干涉粗糙度轮廊仪(英国泰勒霍普森公司)测量不同刀具在不同进给量下加工后工件的表面粗糙度,结果如表6所示。

由表6可见,采用非织构刀具和织构刀具加工时,工件的表面粗糙度均随进给量的增大而增大,因为进给量增大,刀具与工件接触面积增大。在进给量为0.15mm/r、凹坑直径为100μm时,织构刀具加工后的表面粗糙度高于非织构刀具;其他情况下,织构刀具加工后的表面粗糙度均低于非织构刀具。

采用织构刀具加工时,当进给量为0.20mm/r时,随着凹坑直径由50μm增加到100μm,表面粗糙度先减小后增大;在其他进给量下,随着凹坑直径由50μm增加到100μm,表面粗糙度均随之增大。凹坑直径增大,更多的切屑进入凹坑内,造成二次切削,故表面粗糙度增大,同时也会降低加工过程的稳定性。另外,凹坑直径增大,刀-屑接触面积减小,刀具与切屑在接触区域内的摩擦减小,从而可减轻刀具磨损,但凹坑直径过大,则会导致凹坑面积占有率过大,造成刀具强度降低,从而加剧刀具磨损,刀具磨损同时会造成凹坑织构尺寸及形状的改变,刀具磨损较为严重的区域会将凹坑磨平,甚至造成织构刀具磨损程度高于非织构刀具,从而影响织构刀具的切削性能,进一步影响加工件的表面粗糙度。适宜的凹坑直径可有效避免上述情况,降低表面粗糙度,改善表面质量。

在进给量较小的情况下,织构刀具与非织构刀具切削后的表面粗糙度变化幅度不大;进给量为0.1mm/r时,凹坑直径分别为50μm、70μm、100μm时,织构刀具加工后的表面粗糙度对比非织构刀具分别降低了11.7%、9.4%、1.9%;随着进给量的增大,织构刀具与非织构刀具切削后的表面粗糙度变化幅度增大,进给量为0.30mm/r时,凹坑直径为50μm、70μm、100μm的织构刀具加工后的表面粗糙度对比非织构刀具分别降低了20.8%、14.6%、11.5%。进给量较大时,单位时间内产生的切屑更多,织构刀具对表面粗糙度的影响更为明显。

织构刀具可有效减小刀-屑接触面积,降低表面粗糙度,提高切削性能,且在进给量较大时,效果更为明显。

3 结论

(1)织构刀具凹坑直径影响刀-屑间的摩擦系数,在本文试验条件下,切削用量相同时,织构刀具凹坑直径为50μm和70μm时,摩擦系数高于非织构刀具,凹坑直径为100μm时,摩擦系数低于非织构刀具。

(2)采用织构刀具加工可降低工件的表面粗糙度。在本试验条件下,除进给量为0.20mm/r外,其他切削用量下,织构刀具加工后的表面粗糙度均随凹坑直径增大而增大。进给量较大时,使用织构刀具减小表面粗糙度的作用更为明显,当进给量为0.30mm/r时,织构刀具加工后的表面粗糙度比非织构刀具加工最多降低了20.8%。