弹性分开式扣件板下组合刚度理论模型设计方法

2022-11-03丁文灏赵泽明

韦 凯 ,王 显 ,丁文灏 ,骆 婷 ,赵泽明

(1. 西南交通大学高速铁路线路工程教育部重点实验室,四川 成都 610031;2. 西南交通大学土木工程学院,四川成都 610031)

随着我国轨道交通行业的快速发展,弹性分开式扣件系统因其扣压力大、组合刚度小的特点而被广泛应用于我国的地铁线路中.

分开式扣件系统的组合刚度反映了扣件系统抵抗列车荷载的能力,是衡量扣件系统实际使用效果的主要技术指标之一. 目前,分开式扣件系统的组合刚度计算方法主要参考《铁路钢轨扣件》书中提出的计算模型,该方法忽略铁垫板的变形特征,认为扣件系统的组合刚度主要由轨下垫板与板下垫板的刚度组成[1]. 基于此假设,文献[2]以DZ Ⅲ型扣件系统为例,计算了不同紧固扭矩对应的预紧力荷载,并以此为初始预压力,测试了板下垫板在不同紧固扭矩下的刚度. 其结果表明,由于板下垫板自身高分子材料特性的影响[3-7],板下垫板在不同扭矩荷载下的刚度表现出明显的非线性特征. 另外,铁垫板并非绝对刚性[1],在锚固螺栓扭矩的作用下将处于非均匀翘曲变形的状态,考虑板下垫板非线性弹性后,铁垫板将处于非均匀支承的状态. 这与板下组合刚度传统计算模型(简称传统模型)中板下垫板对铁垫板提供均匀支承的假设不符,造成现场实际安装状态下的板下组合刚度与传统模型设计结果差异较大,对弹性分开式扣件系统的实际使用带来一定的困扰.

为考虑铁垫板非均匀变形与板下垫板非线性对板下组合刚度的影响,可应用有限元软件建立铁垫板-板下垫板的三维实体有限元模型,通过将铁垫板设置为柔性体来考虑铁垫板变形的影响. 在此基础上,将板下垫板考虑为非线性弹性材料来反映铁垫板实际安装时的非均匀支承状态. 该方法可得到较为准确的计算结果,但是求解过程中除涉及材料非线性外,还涉及接触非线性与几何非线性,求解过程耗费的时间较长,且收敛性较差. 此外,在分析铁垫板设计参数(铁垫板厚度、锚固螺栓间距等)对板下组合刚度的影响时,不同工况下的计算模型均需要单独建模,模型的通用性差且效率低,无法快速、准确获得不同设计参数下的板下组合刚度.

因此,为准确设计弹性分开式扣件系统板下组合刚度,考虑铁垫板变形与板下垫板非线性弹性的影响,探究传统模型的误差范围,本文提出了一种基于非线性弹性地基梁的板下组合刚度理论计算模型(简称理论模型). 该模型将弹性分开式扣件系统板下组合结构视为非线性弹性连续支承的地基梁模型,推导模型的物理方程与求解方法,并通过室内试验验证模型的正确性. 在此基础上,进一步讨论了在不同设计与安装参数(螺栓扭矩、铁垫板厚度、锚固螺栓间距)情况下,传统模型与本文理论模型的计算结果,探讨传统模型的设计误差,从而对弹性分开式扣件系统板下组合刚度的设计提出指导意见.

1 弹性分开式扣件理论模型与计算方法

本节首先介绍弹性分开式扣件系统的传统模型并分析其问题,在此基础上,建立考虑铁垫板变形与板下垫板非线性特征的理论模型,该模型通过将非线性连续支承引入传统弹性地基梁模型,并将梁体分成多个计算单元,从而反映铁垫板在实际安装状态下的非均匀支承状态. 其次,采用中点刚度法对理论模型进行求解,以获得铁垫板安装状态下的变形曲线与真实组合刚度.

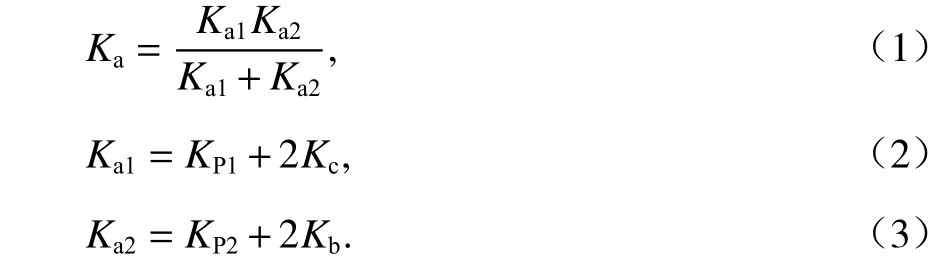

1.1 弹性分开式扣件传统模型

传统弹性分开式扣件系统静刚度计算模型如图1 所示[1]. 该模型将铁垫板视为刚性,扣件系统刚度由板上组合刚度Ka1与板下组合刚度Ka2两部分串联组成. 其中:R为扣件力;板上组合刚度Ka1由弹条的卸载刚度Kc与轨下垫板静刚度KP1并联组成;板下组合刚度Ka2由板下弹性垫板的静刚度KP2与锚固螺栓的卸载刚度Kb并联组成,由于锚固螺栓的卸载刚度较小,一般将板下垫板的刚度直接作为分开式扣件系统的板下组合刚度.

图1 传统弹性分开式扣件组装静刚度模型Fig. 1 Traditional model for static stiffness of elastic indirect fastener assemblies

1.2 基于非线性弹性地基梁理论的理论模型

由于传统模型无法反映板下垫板的非线性特征与铁垫板安装状态下的非均匀变形特征,本文在非线性弹性地基梁模型的基础上,提出了一种考虑铁垫板变形特征与板下垫板非线性特征的板下组合刚度计算模型,模型示意如图2 所示. 图2(a)为受载铁垫板的总体模型,图中:l为铁垫板长度(当锚固螺栓处于铁垫板对角时,取铁垫板对角线长度);d为铁垫板厚度;kj为第j个单元对应的地基系数;k为铁垫板对应的地基系数,其值为铁垫板位移y的函数,即k=k(y),与板下垫板的刚度KP2之间满足k=KP2/l;EI为铁垫板的抗弯刚度;q1、q2为作用在铁垫板上的荷载,q1为锚固螺栓扭矩作用下的预紧力,作用于铁垫板与调距扣板接触区域,作用长度为dk;q2为一组扣件承担的列车荷载值,作用于铁垫板中部与轨底接触的区域,作用长度为s. 加载时首先施加锚固螺栓预紧力q1,在此基础上再施加列车荷载

图2 板下组合刚度理论计算图示Fig. 2 Theoretical model of combined stiffness under baseplate

然而,该模型中并未考虑板下垫板的非线性特征与铁垫板实际安装状态下的非均匀变形特征对板下组合刚度部分的影响,造成实际安装状态下的组合刚度与设计结果差异较大,给分开式扣件的实际使用带来困扰.q2,通过计算列车荷载q2作用前后铁垫板跨中的变形差来计算板下组合刚度Ka2.

由于铁垫板在自身非均匀变形与板下垫板非线性弹性的共同影响下处于非均匀支承的状态,因此,在计算过程中通过将铁垫板划分为多个计算单元来反映铁垫板下的非均匀支承状态,每个单元的支承刚度将由单元中点处的位移值来确定. 单元划分的数量则由该位置处承受的荷载大小与可能的变形状态决定,具体而言,承担荷载越大、变形程度越高,则单元数量越多. 每个单元的受力(以单元j为例)如图2(b)所示,图中:pj为作用于单元j上的外部荷载;Mj,L、Mj,R与Qj,L、Qj,R分别为单元j左、右两侧边界位置处的弯矩与剪力.

而相邻单元之间应满足变形协调条件,即单元j与单元j+ 1 相接位置处的位移、转角、弯矩和剪力满足:

式中:yj+1,L、θj+1,L、Mj+1,L和Qj+1,L分别为单元j+ 1 左侧的位移、转角、弯矩和剪力;yj,R、θj,R分别为单元j右侧边界位置处的位移、转角.

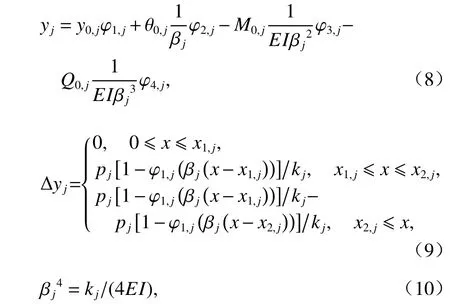

每个计算单元均需满足弹性地基短梁的基本要求[8],计算时采用初参数法对单元的变形进行求解.仍然以单元j为例,首先,根据初参数法列出每个计算单元在无载条件下的变形yj(见式(8)),再考虑梁上有荷载作用时引起的位移附加项Δyj(见式(9))来获得计算单元的变形方程.

式中: φ1,j、φ2,j、φ3,j、φ4,j为第j个单元的克雷洛夫函数[8];βj为单元j的特征系数;y0,j、θ0,j、M0,j和Q0,j分别为单元j梁端初始的位移、转角、弯矩和剪力;x1,j、x2,j分别为在x坐标轴上外部荷载pj作用的起始、终止位置.

对式(8)、(9)进行求导变换,即可获得单元j的挠度θj、弯矩Mj和剪力Qj(分别见式(11) ~ (13)),从而组成单个单元的基本方程组.

对于单个单元挠度曲线的计算需要引入单元初始位置处的挠度、转角、弯矩和剪力,通过变形协调条件式(4) ~ (7),将多个单元的基本方程组进行联立,从而形成结构的整体方程组. 在此基础上,引入铁垫板两侧自由端边界条件式(14)代入整体方程组中进行求解,从而得到铁垫板在荷载作用下的变形.

式中:M、Q分别为铁垫板的弯矩、剪力.

1.3 理论模型求解方法

由于板下垫板的非线性弹性特征,荷载施加过程中板下垫板对铁垫板提供的支承刚度将随铁垫板的变形逐渐改变,故无法直接求解荷载作用下铁垫板的变形曲线. 因此,求解过程中采用非线性有限元理论中的中点刚度法,将施加于铁垫板上的荷载分成多个荷载步进行施加,其中每一步刚度由施加该荷载步1/2 荷载下的位移来计算. 铁垫板变形的求解流程如图3 所示,图中:yi,0和ki,0分别为第i个荷载步的初始位移和初始刚度;Δyi,1/2为荷载步i一半荷载作用引起的结构变形;yi,1/2为荷载步i一半荷载作用下的总变形;ki,1/2为根据yi,1/2与板下垫板非线性刚度-位移曲线所得到的中点刚度;Δyi为进一步采用中点刚度计算得到的荷载步i下的变形增量;yi为第i个荷载步铁垫板的总变形.

图3 板下组合结构变形计算流程Fig. 3 Flow chart of deformation calculation for combined structure under baseplate

2 弹性分开式扣件板下组合刚度试验验证与分析

以DZ Ⅲ型扣件系统为例,根据设计文件中的扭矩加载范围,以50 N·m 为荷载节点,应用万能试验机测试实际安装状态下铁垫板在施加列车荷载前后的变形曲线与不同螺栓扭矩下的板下组合刚度.通过对比试验结果、理论模型计算结果与传统模型计算结果,从而验证理论模型的正确性、明确传统模型的误差范围.

2.1 试验准备与流程

由于目前并无针对弹性分开式扣件板下组合静刚度的相关测试规范,本文在借鉴国家铁路相关组装静刚度与轨道交通弹性垫板静刚度测试方法[9-10]的基础上,对板下组合刚度进行测试.

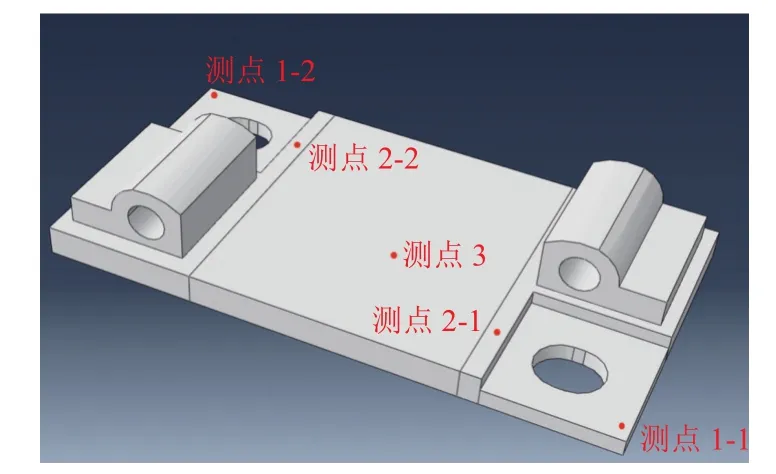

试验仪器主要包括DZ-Ⅲ型扣件系统铁垫板与对应的氯丁橡胶板下垫板、锚固螺栓、短轨枕等. 测试设备为带力传感器的液压伺服万能试验机,位移采用百分表进行读数. 首先,将板下组合结构安装至短轨枕上,并通过螺栓施加预设的紧固扭矩,使其达到正常工作状态. 其次,将板下组合结构放置于万能试验机上,并根据图4 布置铁垫板位移测点,其中测点1-1、1-2 分别位于铁垫板边缘5 mm 处,测点2-1、2-2 分别位于钢轨轨底外侧5 mm 且铁垫板边缘内侧40 mm 处的铁垫板上,测点3 位于铁垫板中心位置处. 最后,按相应的试验方法对板下组合结构进行加载,如图5 所示.

图4 铁垫板测点布置Fig. 4 Layout of measuring points on baseplate

图5 板下组合刚度测试装置Fig. 5 Test device of combined structure under baseplate

测试时,首先将百分表调零,对试验装置进行两次预加载,加载范围为0 ~ 60 kN,以消除弹性垫板高分子材料的Mullins 效应[11];再以2 kN/s 的加载速度进行正式加载,加载范围0 ~ 50 kN,加载至最大荷载后保持60 s,待读数稳定后记录百分表的读数,并根据式(15)计算此时的板下组合刚度K.

式中:F1、F2分别为起始荷载(0)、终点荷载(50 kN);D1、D2分别为F1、F2对应的百分表位移读数.

2.2 理论模型验证及传统模型误差分析

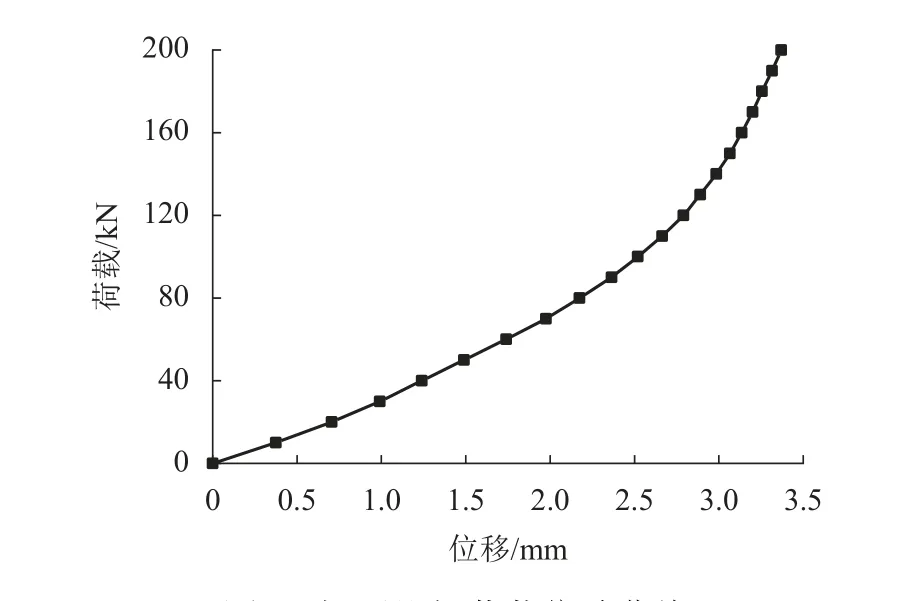

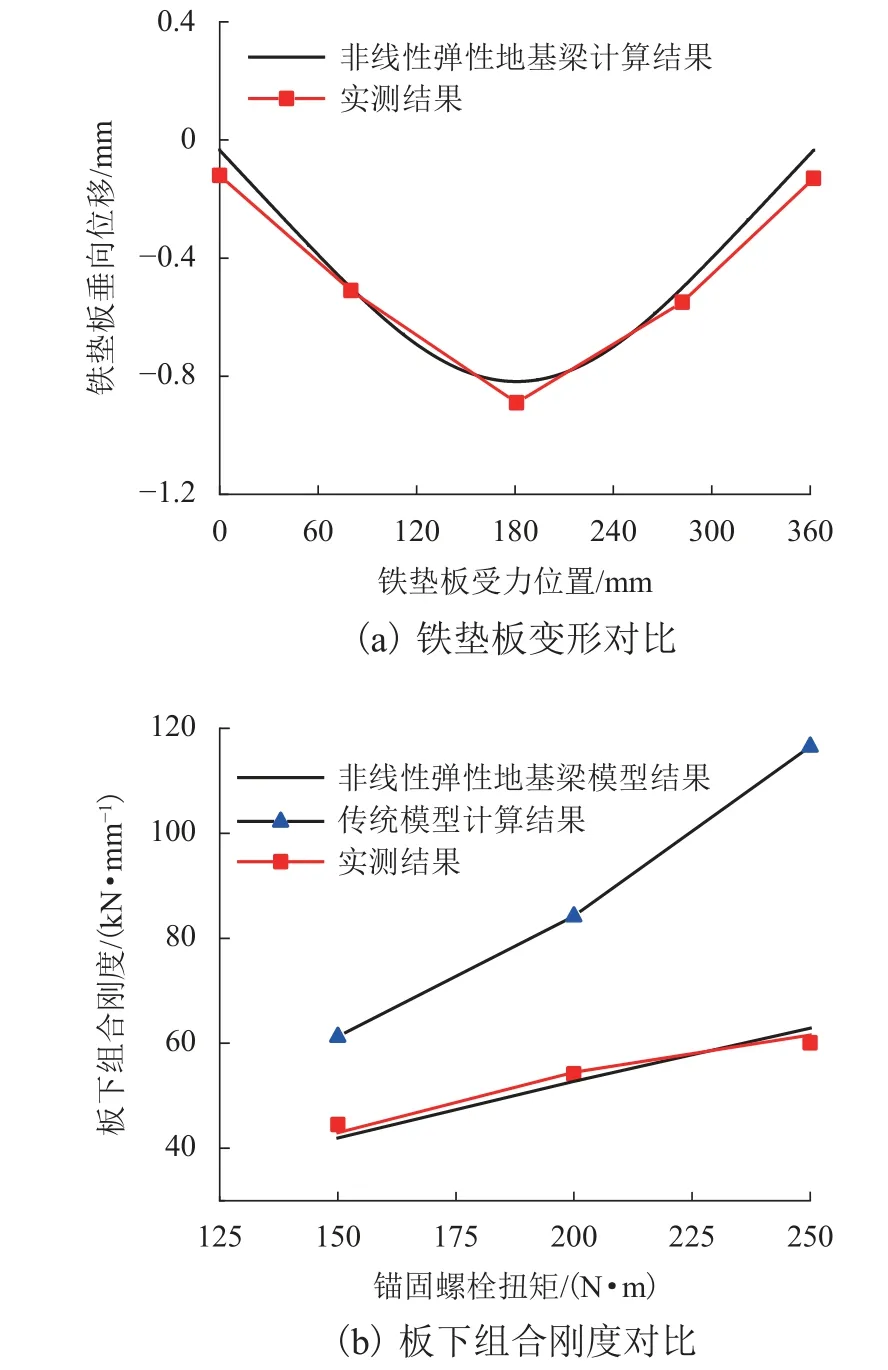

根据试验中采用的弹性垫板,首先,参考文献[12]测试了DZ Ⅲ型扣件系统板下垫板的荷载位移-曲线,如图6 所示,再对其求导获得板下垫板的刚度-位移曲线,如图7 所示. 可以看出:当位移小于2.5 mm时,板下垫板表现近似线弹性特征,刚度基本不变,当位移大于2.5 mm 后,板下垫板将表现出强烈的非线性,刚度陡增.其次,根据DZ Ⅲ型扣件系统的铁垫板参数(见表1),将铁垫板划分为90 个计算单元(其中铁垫板左、右两侧螺栓预紧力作用区域各20 个单元、铁垫板中部列车荷载作用区域50 个单元),并计算每个单元的初始方程组.最后,根据中点刚度法将预紧力q1与列车荷载q2分步施加,计算每个荷载步下铁垫板的变形曲线. 以扭矩250 N·m 为例,列车荷载作用前后铁垫板的变形曲线如图8(a)所示,考虑表2 中所示计算工况条件的不同扭矩下传统模型计算结果、理论模型计算结果,并与实测结果对比,如图8(b)所示.

图6 板下垫板荷载位移曲线Fig. 6 Load-displacement curve of baseplate pad

图7 垫板位移-刚度曲线Fig. 7 Stiffness-displacement curve of baseplate pad

表1 铁垫板相关参数Tab. 1 Related parameters of baseplate mm

图8 理论模型计算结果与实测对比Fig. 8 Comparison between results of theoretical model and actual measurement

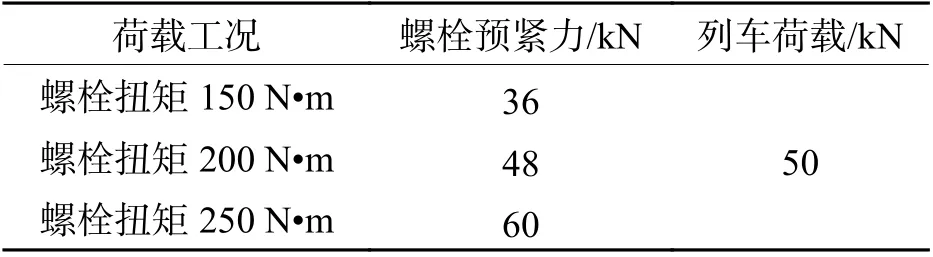

表2 荷载工况参数Tab. 2 Load condition parameters

由图8(a)可知:在螺栓扭矩为250 N·m 时,理论模型计算得到列车荷载作用前后铁垫板的变形差与实测结果较为一致. 理论模型铁垫板跨中变形为0.82 mm,与实际结果相差0.07 mm;板端位移为0.08 mm,与实测结果相差0.05 mm. 由图8(b)可知:表2 所示的3 种螺栓扭矩作用下,板下组合刚度的实测结果分别为44.5、54.1、60.0 kN/mm,传统模型的测试结果分别为61.30、84.24、116.56 kN/mm,与实测结果分别相差37.75%、55.71%、94.27%,已超出工程设计5.00%的误差范围要求. 而表2 的3 种工况下,理论模型所得板下组合刚度分别为43.70、52.69、61.12 kN/mm,分别相差1.80%、2.68%、1.83%,小于工程设计中5.00%的误差范围要求. 因此,传统模型在正常安装范围内已无法满足工程设计的需要,而本文提出的非线性弹性地基梁模型由于考虑了铁垫板变形与板下垫板非线性对板下组合刚度的影响,可以反映真实安装状态下的板下组合刚度.

3 不同设计参数下的板下组合刚度误差分析

在模型验证的基础上,以DZ Ⅲ型扣件系统为例,分别计算不同现场安装参数与铁垫板设计参数下传统模型与本文理论模型的计算结果,分析不同铁垫板设计参数与安装参数条件下,传统模型的计算误差,从而明确传统模型的适用范围.

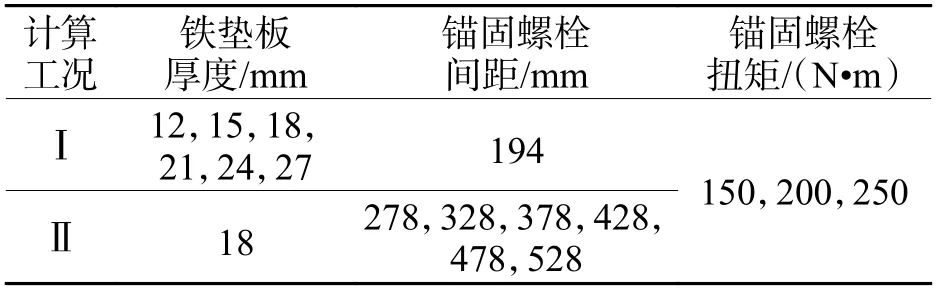

根据前文分析可知:弹性分开式扣件系统实际安装状态将对板下组合刚度产生较大的影响. 另外,铁垫板的设计参数直接影响铁垫板的变形状态,从而影响板下组合刚度. 因此,主要考虑现场不同安装参数(螺栓扭矩)、铁垫板设计参数(铁垫板厚度、铁垫板螺栓间距)下的板下组合刚度,设置计算工况如表3 所示.

表3 计算工况表Tab. 3 Calculation conditions

3.1 不同铁垫板厚度下的传统模型误差分析

不同铁垫板厚度情况下,传统模型与理论模型计算所得板下组合刚度如图9 所示.

由图9 可知:相同扭矩下传统模型的计算误差将随着铁垫板厚度的降低而上升. 以扭矩为150 N·m时为例,传统模型在工况Ⅰ不同铁垫板厚度下的计算结果均为61.30 kN/mm,与铁垫板厚度无关;而理论模型计算结果则随着铁垫板厚度的降低而降低,对应铁垫板厚度12、15、18、21、24、27 mm,其值分别为54.97、52.36、48.69、43.70、37.55、31.24 kN/mm,二者分别相差10.33%、14.58%、20.57%、28.71%、38.74%、49.03%. 这是由于铁垫板的厚度降低导致铁垫板抗弯刚度减小,从而使得荷载作用下铁垫板不均匀变形增大,与传统模型中的刚性体假设差异也越大. 另外,随着螺栓扭矩的增加,传统模型的计算误差也将逐渐增大,且随着铁垫板厚度降低,传统模型计算误差将被进一步放大. 扭矩分别为150、200、250 N·m,铁垫板厚度为18 mm 时的传统模型计算误差分别为40.27%、59.80%、78.82%;当铁垫板厚度为12 mm 时,传统模型与理论模型的计算结果分别相差96.13%、143.42%、206.51%. 随着螺栓扭矩的增加,铁垫板自身非均匀变形程度将增大,因而与传统模型中铁垫板均匀受压的假设差别越大,叠加降低铁垫板厚度引起的铁垫板非均匀变形增大的作用后,传统模型的计算误差将被进一步放大. 因此,传统模型在铁垫板低厚度、大扭矩的情况将存在较大的设计误差,已无法反映实际安装状态下的板下组合刚度.

图9 不同铁垫板厚度不同扭矩下的板下组合刚度Fig. 9 Combined stiffness under baseplate with different baseplate thicknesses and torques

3.2 不同锚固螺栓间距下的传统模型计算误差分析

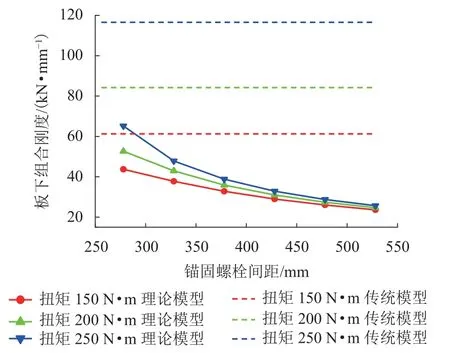

在工况Ⅱ的不同螺栓间距时,传统模型与理论模型计算所得板下组合刚度如图10 所示.

由图10 可知:在扭矩不变的情况下,螺栓间距加宽将增加传统模型的设计误差. 以扭矩为150 N·m时为例,传统模型下的板下组合刚度保持不变,其计算结果均为61.30 kN/mm;而理论模型计算结果则随螺栓扭矩的增大而逐渐减小,对应锚固螺栓间距278、328、378、428、478、528 mm 其值分别为43.70、37.74、32.81、28.97、26.01、23.63 kN/mm,传统模型设计误差分别为28.71%、38.43%、46.47%、52.74%、57.56%、61.45%. 这是因为随着铁垫板螺栓间距的增大,在螺栓扭矩作用下铁垫板跨中的变形减小,预压效果降低,更趋近于无预压状态下的板下组合刚度. 在此基础上,进一步考虑螺栓扭矩提高的影响后,传统模型的计算误差将会进一步被放大,与考虑了铁垫板变形与板下垫板非线性的理论模型计算结果相差越大. 对应扭矩150、200 、250 N·m,螺栓间距为278 mm 时的传统模型计算误差分别为40.27%、59.88%、78.83%;螺栓间距为528 mm 时,传统模型与理论模型计算结果分别相差159.38%、240.96%、354.26%. 这也是由于增大螺栓间距将降低螺栓扭矩对铁垫板中部影响,不同扭矩下铁垫板中部的预压状态逐渐接近,无法达到传统模型在对应扭矩下的预压效果. 因此,传统模型在宽螺栓间距、大扭矩的情况下将存在较大的设计误差,无法反映实际安装状态下的板下组合刚度.

图10 不同螺栓间距不同扭矩的板下组合刚度Fig. 10 Combined stiffness under baseplate with different bolt distances and torques

4 结论和建议

为明确弹性分开式扣件系统板下组合刚度传统设计方法的设计误差,提高板下组合刚度的设计精度,建立了基于非线性弹性支承地基梁的板下组合刚度理论分析模型,分析了不同设计参数下传统模型的设计误差. 本文主要研究结论如下:

1) 传统模型无法考虑铁垫板变形与板下垫板非线性弹性对板下组合刚度的影响,导致弹性分开式扣件系统现场组装刚度与设计结果严重不符. 在弹性分开式扣件系统的正常安装扭矩范围内,传统模型的计算误差可达94.27%,已无法满足工程设计的需要.

2) 本文提出的基于非线性弹性地基梁模型的板下组合刚度理论计算方法可准确反映铁垫板在真实荷载作用下的变形特征与真实的板下组合刚度.与实测结果相比,所提理论模型在考虑不同扭矩下的板下组合刚度与实测结果最大相差2.91%,小于工程中5.00%的误差范围要求.

3) 当铁垫板厚度较小或螺栓间距较大时,铁垫板在锚固螺栓紧固扭矩与列车荷载作用下的变形将与传统模型中的刚性体假设相差更大,传统模型的计算误差将进一步被放大.

致谢:中铁二院铁路扣件系统关键技术创新研究(KYY2018108)支持.