化学合成与机械球磨制备的纳米颗粒润滑性能对比*

2022-11-03孙润哲王正权端仁杰朱晨勃高建哲王维伟

孙润哲 王正权 端仁杰 朱晨勃 高建哲 王维伟

(1.中国船级社天津分社 天津 300457; 2.烟台中集来福士海洋工程有限公司山东烟台 264005; 3.烟台大学海洋学院 山东烟台 264005)

随着舰船对机动性能需求的提升,柴油机的强化程度逐渐提高。高强化柴油机爆发压力高,转速快,对缸套-活塞环、主轴承等关键摩擦副的抗磨减摩性能提出了苛刻的要求。传统润滑油在高温高载下油膜较薄,使得零部件的磨损量显著增加。纳米矿物颗粒具有降低摩擦因数、提高抗磨性、实现摩擦自修复的性能[1-2],对高强化柴油机的润滑性能具有重要的意义。

目前,纳米蛇纹石和纳米高岭土颗粒是应用较为广泛的摩擦自修复添加剂[3-4]。纳米蛇纹石颗粒主要成分是Mg6[Si4O10](OH)8,纳米高岭土的主要成分是2SiO2·Al2O3·2H2O,在机械摩擦过程中它可以自动修复和填补磨损部位,提升承载能力降低摩擦因数[5]。

纳米矿物颗粒的制备方式主要包括机械球磨和化学合成。机械球磨通过磨球与粉体原料的撞击,获得颗粒度更低的矿物颗粒。机械球磨法制备的颗粒具有成本低的优点,但颗粒直径较大,粒径分布不均匀,部分颗粒直径处于亚微米级[6-8]。化学合成主要通过水热合成方法获得纳米级的矿物颗粒[9]。化学合成方法的优点是颗粒直径较小,粒径分布均匀,可达到纳米级[10-12]。但制备成本高,水热合成制备时间长。

机械球磨和化学合成法制备的矿物纳米颗粒在化学组成、粒径分布和颗粒形状等方面存在显著不同,为研究2种方法制备的纳米颗粒对抗磨减摩性能的影响,本文作者采用环块式摩擦磨损试验机,对比了球磨纳米颗粒与合成纳米颗粒在低载荷下的摩擦学性能,并分析了抗磨减摩机制。

1 实验材料与实验方法

1.1 纳米颗粒制备

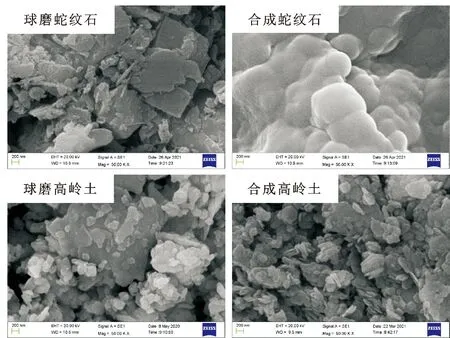

球磨颗粒采用机械球磨法,以矿物颗粒为原料制备而成。球磨时采用氧化锆球磨罐,配以直径2 mm氧化锆磨球,以油酸作为溶剂,磨球、矿物颗粒、溶剂质量比为8∶2∶1。采用弗卡斯高能振动球磨机F-VC200间歇性球磨360次,累计球磨时间10 h。合成颗粒由北京摩圣科技股份有限公司提供。球磨与合成颗粒在扫描电子显微镜下的形貌如图1所示。球磨蛇纹石和球磨高岭土的颗粒较大,粒径分布不均匀,最大颗粒直径约1 000 nm,最小颗粒约200 nm。此外,球磨蛇纹石和球磨高岭土的颗粒棱角较为明显。合成蛇纹石颗粒表面较为圆润,粒径均匀,均为300~400 nm。合成高岭土粒径最小,部分颗粒有团聚现象,最小粒径约为100 nm,团聚的大颗粒约为500 nm。

图1 纳米颗粒电镜照片

试验基础油采用PAO5合成基础油,其40和100 ℃黏度分别为31.00和5.88 mm2/s,黏度指数为135。为促进颗粒在润滑油中的分散,加入质量分数2%的聚异丁烯丁二酰亚胺作为分散剂。

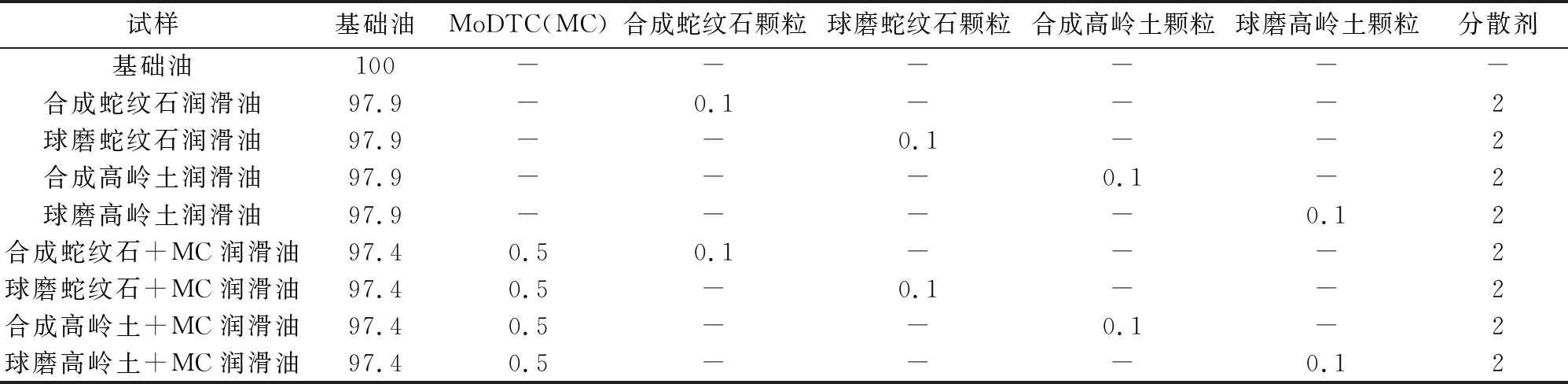

润滑油添加剂中,有机钼减摩剂(MoDTC)由杭州施特安化工有限公司提供。MoDTC的加入量对润滑性能有重要影响,参照现有研究和试验结果,选择MoDTC的质量分数均为0.5%[13],以保证其发挥有效的抗磨减摩性能;纳米蛇纹石颗粒的质量分数为0.1%[14],使纳米矿物颗粒起到良好的润滑性能。实验油样简称及组成如表1所示。

表1 实验油样简称与组分质量分数 单位:%

1.2 实验设备

摩擦学性能测试采用研制的环块式摩擦磨损试验机,如图2所示。实验时,摩擦环安装在转轴端部,通过伺服电机驱动转轴转动与摩擦环旋转。摩擦环与摩擦块之间的摩擦力通过拉压力传感器检测。摩擦环底部安装有温控油槽,在摩擦环旋转过程中将润滑油卷吸至摩擦表面。

图2 环块式摩擦磨损试验机

摩擦环与摩擦块材料均为轴承钢,摩擦环内径45 mm,外径50 mm。摩擦块为圆柱形,底面直径为10 mm,高10 mm。摩擦环与摩擦块表面粗糙度分别为0.06和0.02 mm,硬度均为751.0HV。

1.3 实验方法与步骤

实验时,首先安装摩擦环块试样,随后向油槽中加入油样,设定实验温度为50、70、90、110、130、150 ℃。控制试验机转速为100 r/min,控制载荷为150 N,实验时间为12 h,每组摩擦实验重复3次。实验后,分别用石油醚和无水乙醇超声清洗摩擦试样,采用ZEISS Axio Observer光学显微镜观察摩擦表面宏观形貌并测量磨痕宽度,采用JEOL JSM-7610F扫描电子显微镜分析摩擦表面元素组成。

2 结果与分析

2.1 摩擦学性能

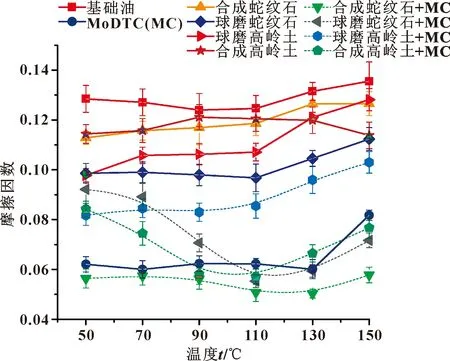

不同润滑油试样的摩擦因数随温度的变化如图3所示。总体规律显示,基础油中加入纳米颗粒后,摩擦因数均有所下降;纳米颗粒与MoDTC复配后,摩擦因数进一步下降。其中,基础油的摩擦因数最高,在实验温度下始终保持在0.125~0.132。基础油与纳米颗粒复配时,基础油与球磨蛇纹石的摩擦因数最低,50~110 ℃摩擦因数保持在0.098左右,随着实验温度上升,摩擦因数逐渐增加至0.11左右。球磨高岭土的摩擦因数在低温下低于合成高岭土,但随着温度进一步升高,两者在130 ℃实验温度下获得相近的摩擦因数,在150 ℃实验温度下球磨高岭土的摩擦因数高于合成高岭土。

图3 不同润滑油在不同温度下的摩擦因数

基础油加入MoDTC之后,50~130 ℃下摩擦因数保持在0.06左右,150 ℃时摩擦因数增加至0.08左右,主要原因是高温下润滑油的黏度急剧下降,降低了润滑油的承载能力,导致摩擦因数上升。

基础油和纳米颗粒、MoDTC复配后,整体摩擦因数进一步降低。4种复配润滑油中,球磨蛇纹石+MC复配润滑油的摩擦因数在50 ℃温度下最高,约为0.09;随着实验温度升高,摩擦因数在70~110 ℃温度下迅速降低至0.055左右,并在150 ℃温度下升高至0.07。合成蛇纹石+MC复配润滑油的摩擦因数在整个实验温度范围内保持在0.05~0.055,相比纯合成纳米蛇纹石润滑油,复配后的润滑油摩擦因数降低约52%。合成高岭土+MC复配润滑油的摩擦因数随着实验温度先降低后增加,50 ℃温度下摩擦因数约为0.085,随后在90~110 ℃温度下稳定在0.055左右,在130~150 ℃温度下线性增加至0.075。球磨高岭土+MC复配润滑油的摩擦因数则偏高,随着实验温度变化从0.08逐渐上升至0.10。

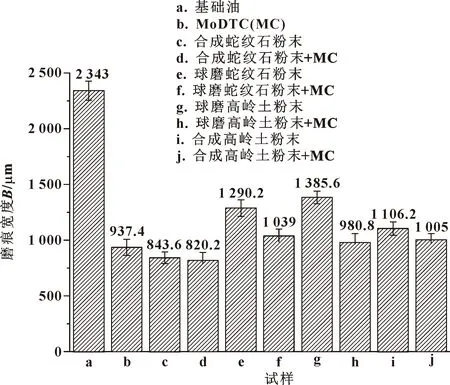

图4展示了不同润滑油试样润滑下的摩擦表面磨痕宽度。实验条件为:转速100 r/min,载荷150 N,试验时间12 h,温度150 ℃。基础油的磨痕宽度最宽,约为2 343 μm。基础油中加入MoDTC之后,磨痕宽度迅速降低至937.4 μm。合成蛇纹石与MoDTC复配后,磨痕宽度降低至820.2 μm,相比MoDTC减少约13%,能够有效地减少磨损。球磨蛇纹石、球磨高岭土、合成高岭土与MoDTC复配后,磨痕宽度下降至1 000 μm左右,合成蛇纹石粉末与MoDTC复配后的磨痕宽度仅为820.2 μm,说明球磨蛇纹石、球磨高岭土、合成高岭土的抗磨性能低于合成蛇纹石粉末。

图4 不同润滑油润滑下的磨痕宽度

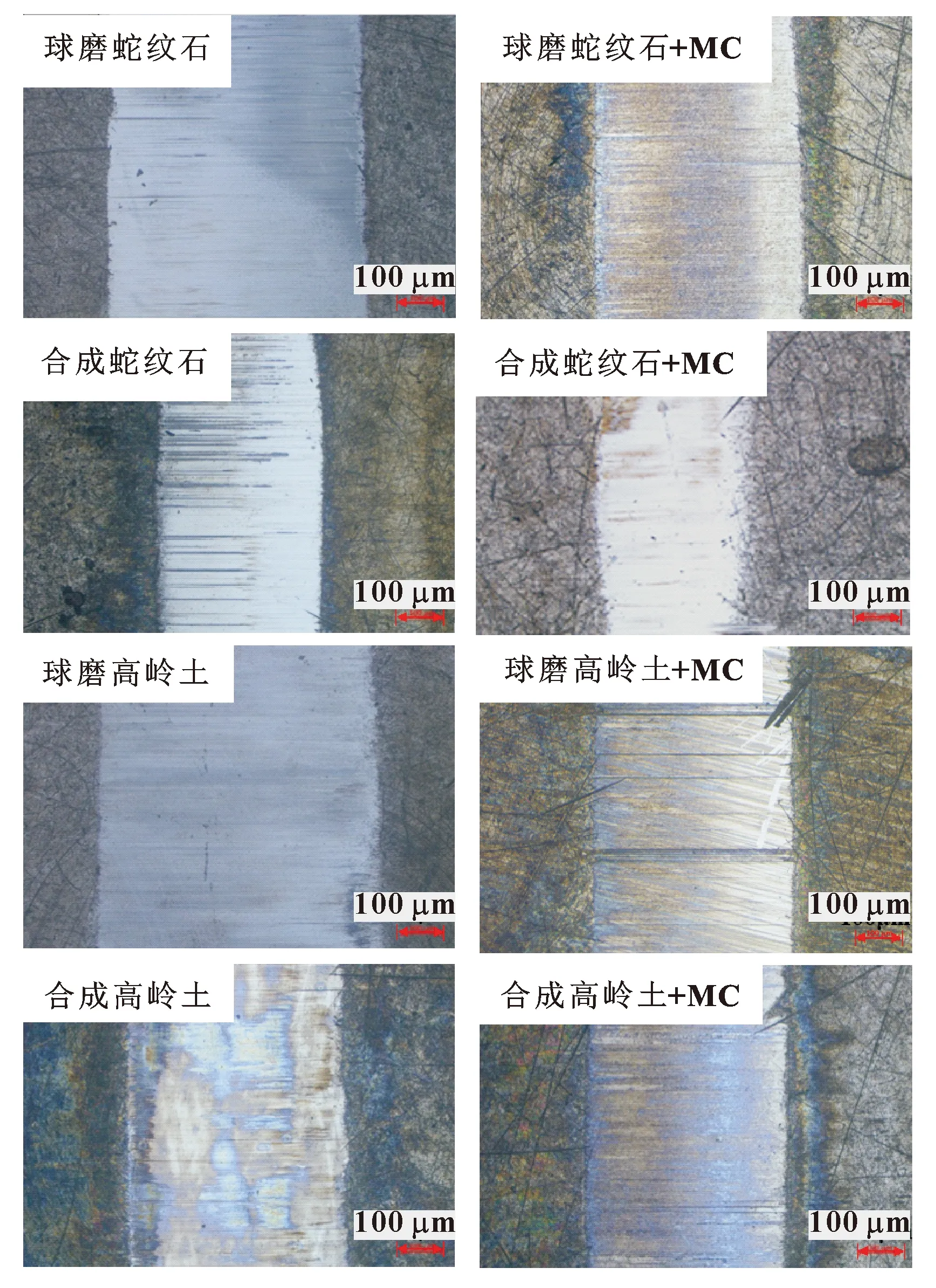

图5展示了不同润滑油试样润滑下的摩擦表面形貌。实验条件为:转速100 r/min,载荷150 N,试验时间12 h,温度150 ℃。可知,球磨蛇纹石、球磨高岭土润滑油润滑的表面被一层灰白色物质覆盖,且磨痕宽度较大,而球磨蛇纹石、球磨高岭土与MoDTC复配后,磨痕宽度减小,表面呈现光亮的状态。合成蛇纹石颗粒润滑油润滑下的摩擦表面具有长短不一的磨痕线条,复配MoDTC后磨痕变为平滑状态,磨痕宽度最小。合成高岭土颗粒的磨痕表面出现不规则蓝色块状,复配MoDTC后磨痕表面变均匀,且磨痕宽度减小。

图5 不同润滑油润滑下的摩擦表面形貌

对比图4中数据可知:除合成蛇纹石颗粒外,其他添加剂配制润滑油润滑下的磨痕宽度均大于基础油与MoDTC配制润滑油润滑下的磨痕宽度;球磨高岭土、球磨蛇纹石颗粒润滑油润滑下的磨痕宽度高于合成高岭土、合成蛇纹石的磨痕宽度。相比颗粒尺寸形状不均匀的球磨纳米颗粒,合成纳米颗粒因颗粒大小均匀、颗粒形貌近圆形,更能发挥纳米颗粒微滚珠的特点,起到抗磨作用。

2.2 摩擦机制分析

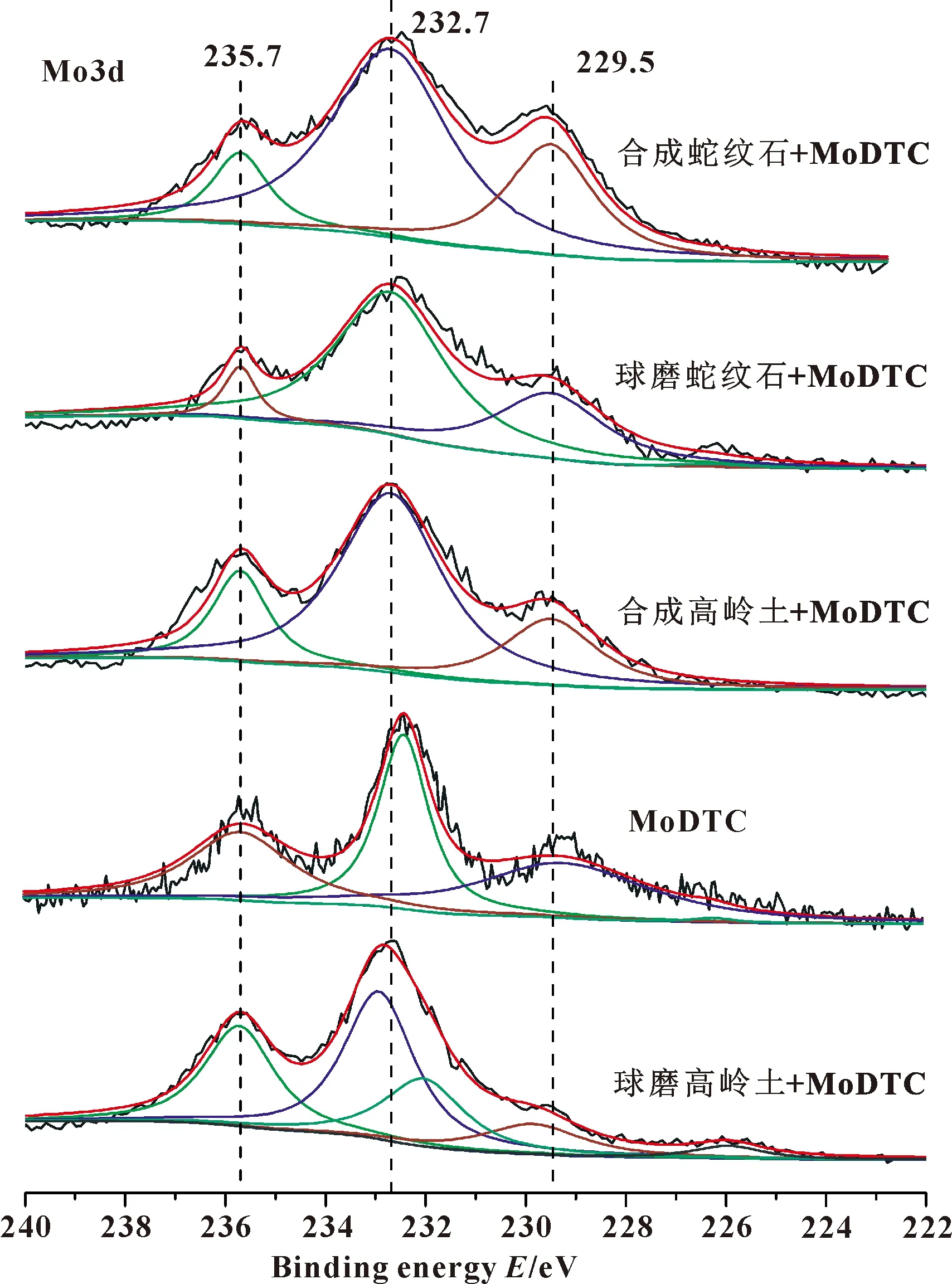

采用XPS能谱分析图5摩擦试样表面化学产物,如图6所示。其中,232.7 eV处为MoO3峰[15],229.5 eV处为MoS2峰[16]。检测结果显示,摩擦表面生成的MoS2含量与不同润滑油试样的摩擦因数变化规律相符合,MoS2可显著降低摩擦因数。合成蛇纹石、球磨蛇纹石、合成高岭土与MoDTC复配能促进摩擦表面MoS2的生成。合成蛇纹石+MoDTC润滑油润滑下,摩擦表面MoS2的峰最为明显,说明摩擦表面产生的MoS2较多,因此摩擦因数最小;球磨蛇纹石、合成高岭土润滑油润滑下,摩擦表面MoS2峰值有所降低,但高于仅含MoDTC的润滑油;球磨高岭土+MoDTC润滑油润滑下,摩擦表面的MoS2峰最弱,说明摩擦表面生成的MoS2较少,因而摩擦因数最大。

图6 不同润滑油润滑下的摩擦表面Mo 3d XPS能谱

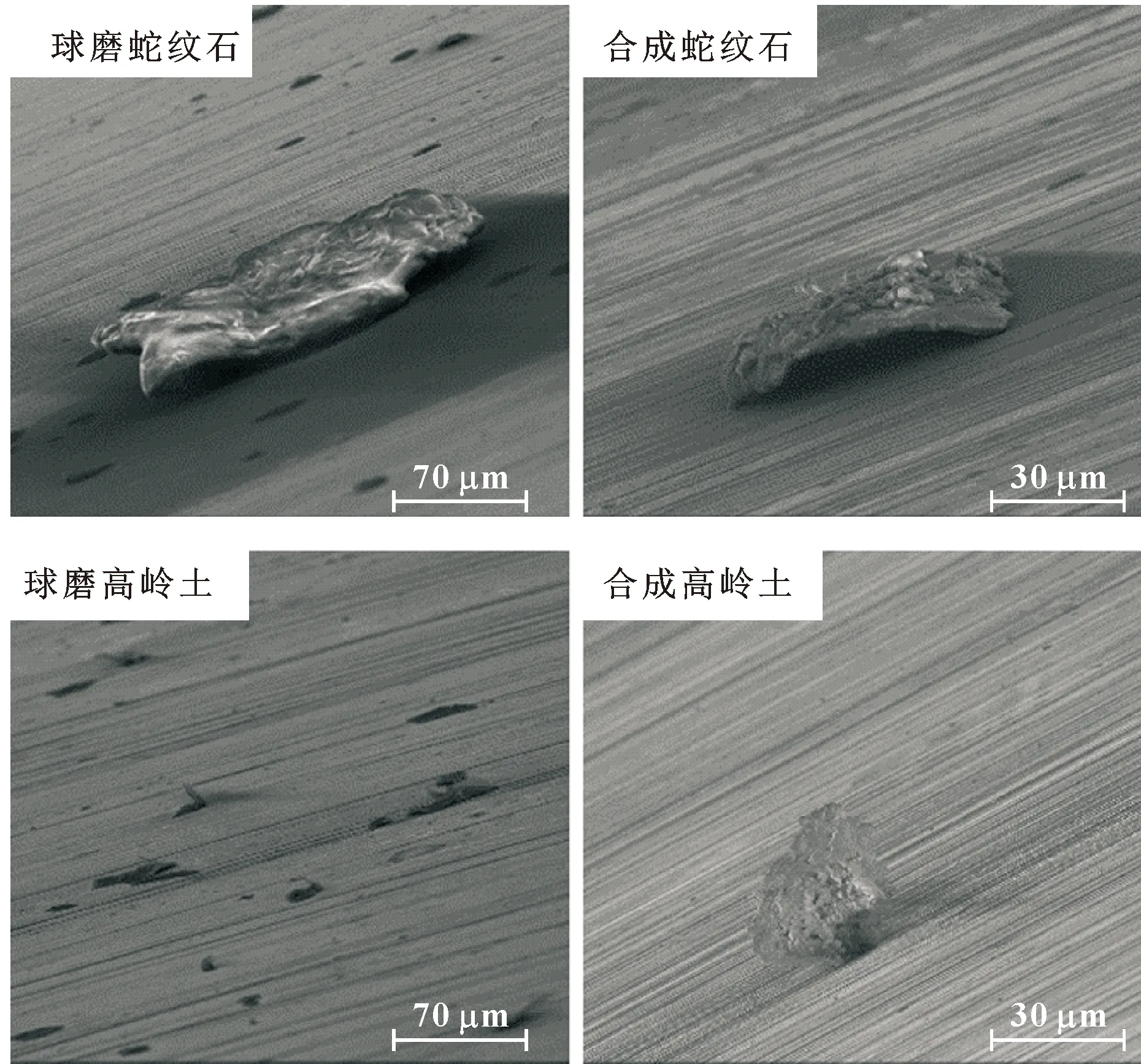

图7展示了扫描电镜下摩擦表面形貌与凸起物,图8展示了摩擦表面凸起物的能谱。

图7 扫描电镜下摩擦表面形貌与凸起物

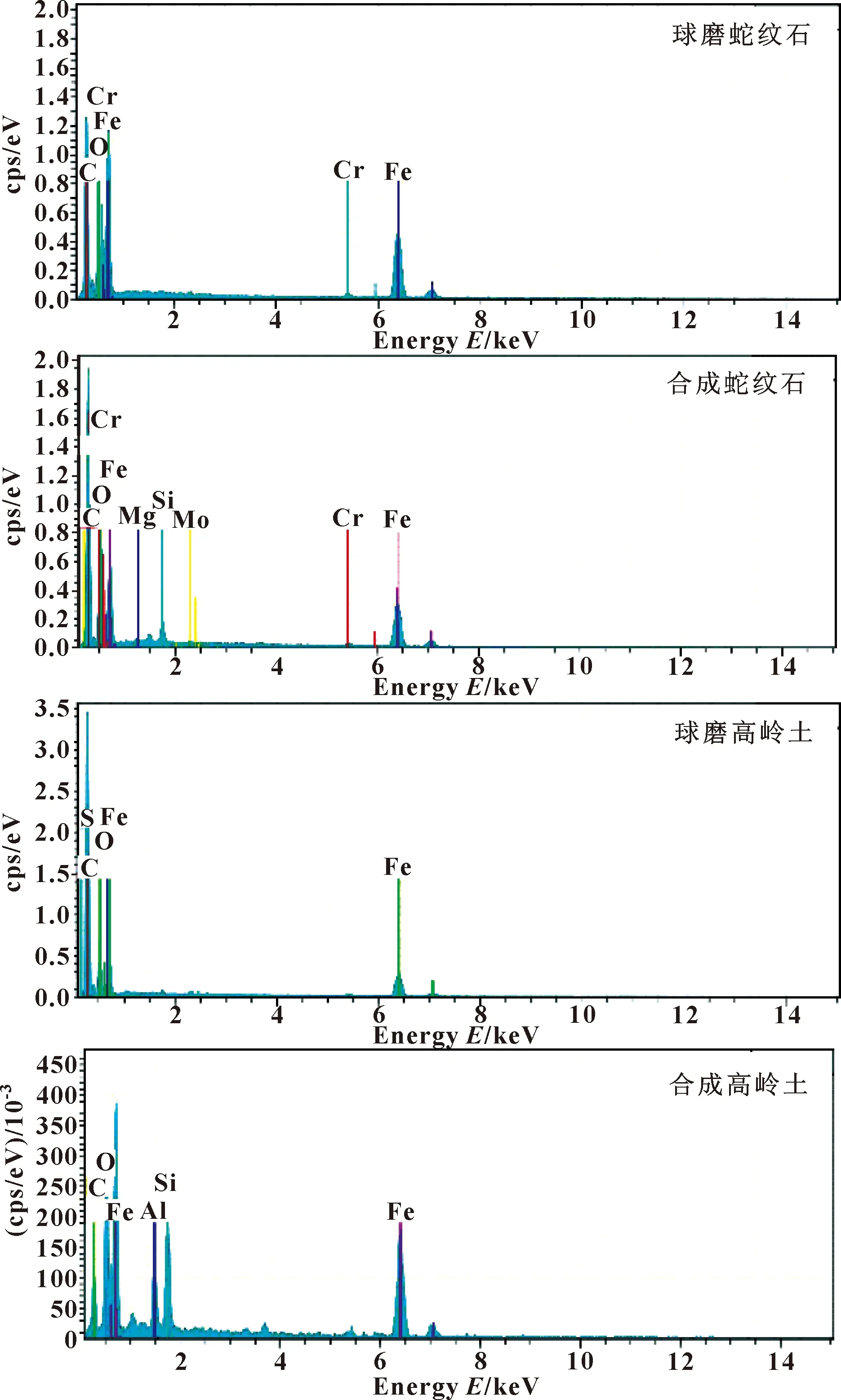

图8 摩擦环表面凸起物能谱

可以看出,合成蛇纹石润滑油润滑的摩擦表面出现团聚颗粒,并检测到Mg、Si元素;合成高岭土润滑油润滑的表面发现显著的团聚物,并检测到高岭土所含的Al、Si元素。说明合成蛇纹石与合成高岭土颗粒在摩擦过程中经摩擦与碾压作用,产生了摩擦产物粘附在摩擦表面,与MoDTC摩擦产生的MoS2,共同起到抗磨减摩的作用。另外,在球磨蛇纹石润滑油润滑表面观察到凸起物,但未检测到Mg、Si元素;在球磨高岭土润滑油润滑表面未检测到团聚颗粒和高岭土所含Al、Si元素,说明球磨蛇纹石与高岭土颗粒未与摩擦基体产生摩擦化学反应,主要起到碾压和刮擦的作用。

此外,在团聚颗粒以外的摩擦表面,合成蛇纹石与合成高岭土润滑表面十分平滑,未出现球磨颗粒润滑表面上的凸起和磨屑。说明合成纳米颗粒因形状均匀,没有尖锐棱角,对摩擦表面犁削作用小,相比球磨纳米颗粒能够更好地起到抗磨作用。

3 结论

(1)合成纳米颗粒形状圆润,粒径均匀,没有尖锐棱角,对摩擦表面犁削作用小,摩擦表面光滑平整。相比球磨纳米颗粒,合成纳米颗粒与MoDTC混合后产生更多的MoS2,合成纳米颗粒可以起到更好的抗磨减摩效果。

(2)合成蛇纹石纳米颗粒在摩擦表面产生了一部分团聚物,主要是合成纳米颗粒经过碾压,从小颗粒变成大颗粒。合成高岭土纳米颗粒润滑的摩擦表面,发现了明显的Al、Si元素,纳米颗粒在摩擦表面形成团聚物。球磨蛇纹石颗粒与球磨高岭土颗粒未发生摩擦化学反应,球磨颗粒由于尺寸形状不均匀,且棱角明显,在表面碾压和刮擦的作用下使得金属表面产生凸起。因此,合成纳米颗粒相比球磨纳米颗粒具有更好的抗磨作用。