可倾瓦推力轴承润滑膜厚度的超声检测技术研究*

2022-11-03李思晗刘雨薇张俊华2谦2

曲 璠 李思晗 刘 希 刘雨薇 张俊华2, 贾 谦2,

(1.西安交通大学城市学院电气与信息工程系 陕西西安 710018;2.西安交通大学城市学院机器人与智能制造陕西省高校工程研究中心 陕西西安 710018;3.西安交通大学城市学院机械工程系 陕西西安 710018;4.广州海关技术中心 广东广州 510623)

滑动轴承依靠润滑膜实现承载和低摩擦运行,随着经济和科技水平的快速发展,含有滑动轴承的重大装备例如核主泵、燃气轮机等正在逐渐实现国产化,但是关于轴承设计的核心技术尚未完全掌握,形成了短板[1-2]。特别是有高速、重载等极端服役要求的高参数滑动轴承,其设计及实验技术对我国发展新一代核电及航空发动机至关重要[3]。可倾瓦推力轴承在核主泵、水轮机组等立式设备中起着重要作用,其工作时候的稳定性会直接影响到整个机组的安全,不容忽视[4]。推力轴承的润滑状态检测是一项重要的工作,通常检测的指标包括润滑膜的厚度、温升及压力等指标,其中润滑膜厚度数据除了可以监控是否产生摩擦,还可以帮助更好地了解润滑膜的产生和演化过程[5]。

研究轴承的润滑膜厚度变化对于改善轴承润滑性能、提高机组寿命起着关键作用。为了对滑动轴承在工作过程中的润滑膜厚度进行较为精准的测量,研究者们采用多种手段进行了大量的理论和实践工作。欧阳武等[6-7]建立了一个核主泵半尺寸水润滑径向轴承的试验平台,该平台具有对轴承润滑膜厚度及润滑状态的测试功能,相关的研究成果为核主泵水润滑轴承的设计研究提供了试验数据。王瑞等人[8]对推力轴承的成膜特性进行了理论和试验研究,在试验中进行了水润滑石墨推力轴承启停过程润滑膜厚度的电涡流时变检测。张平、张小栋等[9-10]在滑动轴承的试验中构建了基于双路光纤的油膜厚度动态精密检测模型,对光纤传感器的非线性特性进行补偿,并对油膜厚度动态信号中的噪声进行滤除。

采用超声波作为测量手段可以实现无损检测,并且超声检测的适用范围非常广,可用于各种金属材料和非金属材料以及各种形状材料的无损检测,在制造、加工、材料、航空、兵器、核工业都有广泛应用。文献[11-15]采用超声作为测量手段对滑动轴承的润滑膜厚度进行了静态和动态测量研究探索,证明了将超声技术用于润滑膜厚度测试的可行性。DWYER-JOYCE[16]对超声波在微小尺度间隙下薄膜厚度的测量研究已取得了良好结果。

本文作者针对非接触测试的要求及高速动态测试的需要,采用超声技术对可倾瓦推力轴承的润滑膜厚度检测进行了相关的理论和试验研究。

1 润滑膜厚度超声检测原理及检测系统

1.1 润滑膜厚度的超声检测原理

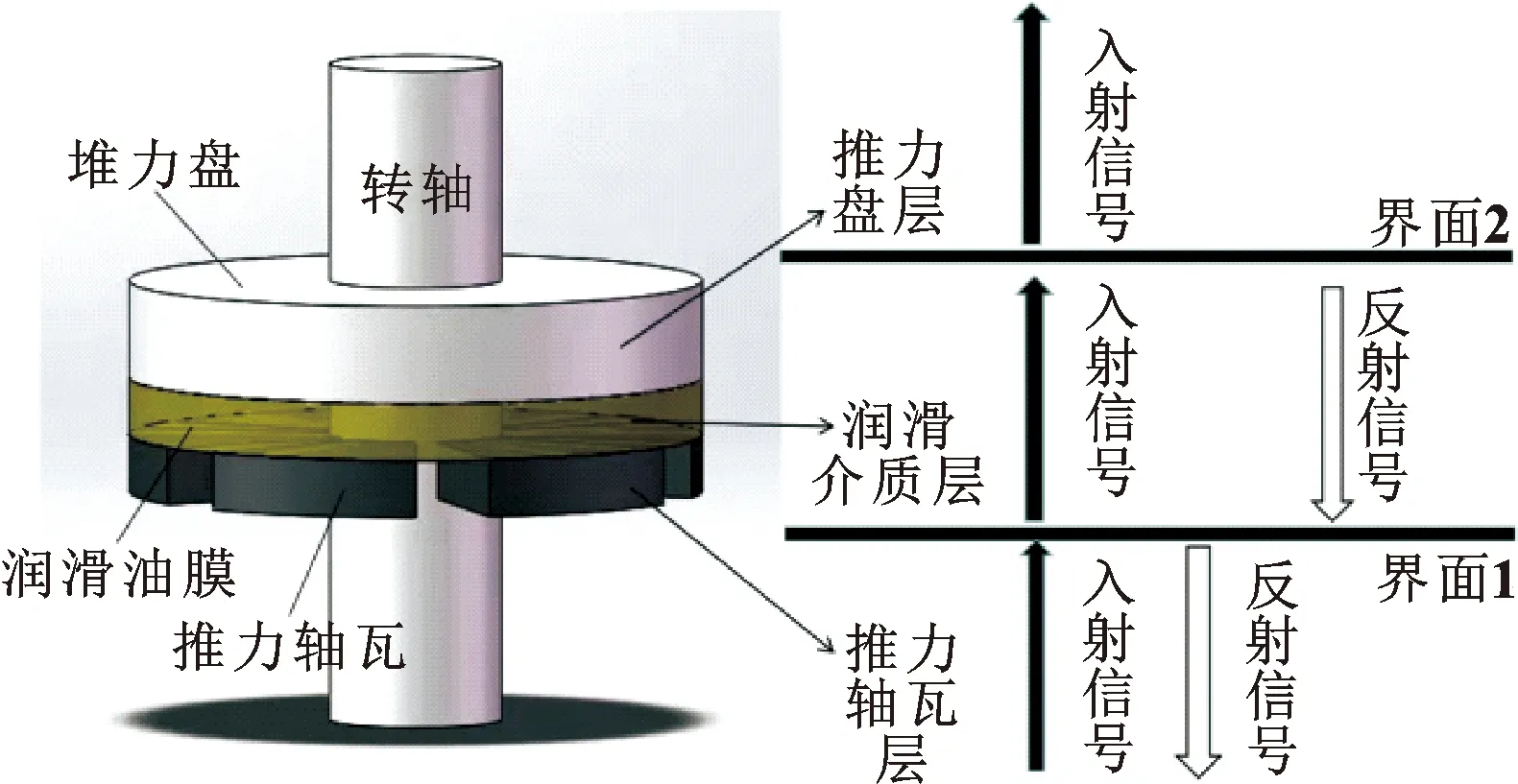

典型的推力滑动轴承摩擦副可以被描述为一种3层结构,即固体1-润滑油膜-固体2,固体1为推力盘、固体2为轴承瓦块,如图1所示。超声波在固体和润滑膜之间的界面上垂直入射时会伴随发生透射和反射现象。因此可以提取反射信号进行分析,进而通过相关的超声膜厚测量计算模型计算得到油膜的厚度值h。

图1 滑动轴承摩擦副超声多层反射原理

当采用频率在一定范围内连续变化的正弦波电信号激励压电晶片时,晶片向试件内所发射的声波频率也是连续变化的。如果润滑膜的厚度为声波半波长的整数倍时,会在润滑膜内形成驻波,与试件产生共振现象,且有

(1)

式中:h为试件厚度;λ为声波在试件中的波长;n为任一整数。

显然在共振时,润滑膜厚度h与共振频率有如下关系

(2)

(3)

n=1时,fn=f1称为基波频率,可得

(4)

在已知厚度共振的2个相邻的共振频率时,可由式(5)算出润滑膜厚度h。

(5)

还可根据试样共振时振荡器工作电流相应出现来确定共振频率fn和fn+m及共振次数m,利用声速c1就可得到润滑膜的厚度h,如式(6)所示。

(6)

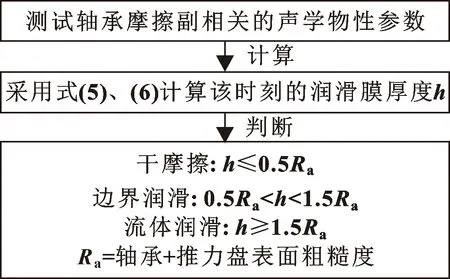

获得了润滑膜厚度值h之后,可根据图2中所示的判断方法对推力轴承的润滑状态进行判断。

图2 推力轴承润滑状态的判断方法

1.2 润滑膜厚度的超声检测系统

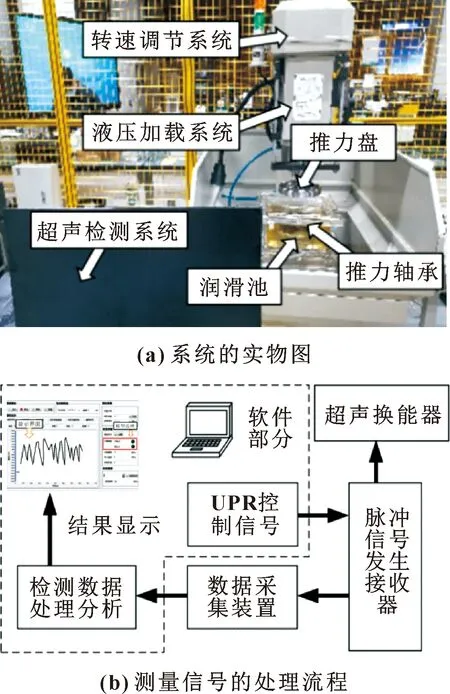

推力轴承润滑膜厚度的超声检测系统由硬件及软件2部分组成,检测系统的实物图如图3(a)所示。硬件部分包括可倾瓦推力轴承试验台、多通道数据采集装置、脉冲信号发生装置及超声换能器等,软件部分包括数据处理与分析单元、信号控制单元及显示与交互单元。超声测量信号的处理流程如图3(b)所示,超声换能器头是整个测量系统的关键部件,其性能也直接影响着整个试验系统。

图3 推力轴承润滑膜厚度的超声检测系统

推力轴承试验台的加载方式为液压加载,载荷的大小可在0~10 kN范围内变化,试验转速可设定为400、800、1 200、1 800 r/min。文中研究选用的测试载荷为8 kN、转速为400 r/min 。系统中的信号发生模块和接收模块都是为了使换能器可以正常工作而设计和制作的。脉冲信号发生器可产生100~400 V的高压电脉冲,并施加到压电晶片上产生脉冲超声波。

2 可倾瓦推力轴承润滑膜厚度的超声检测试验

2.1 试验的对象和试验过程

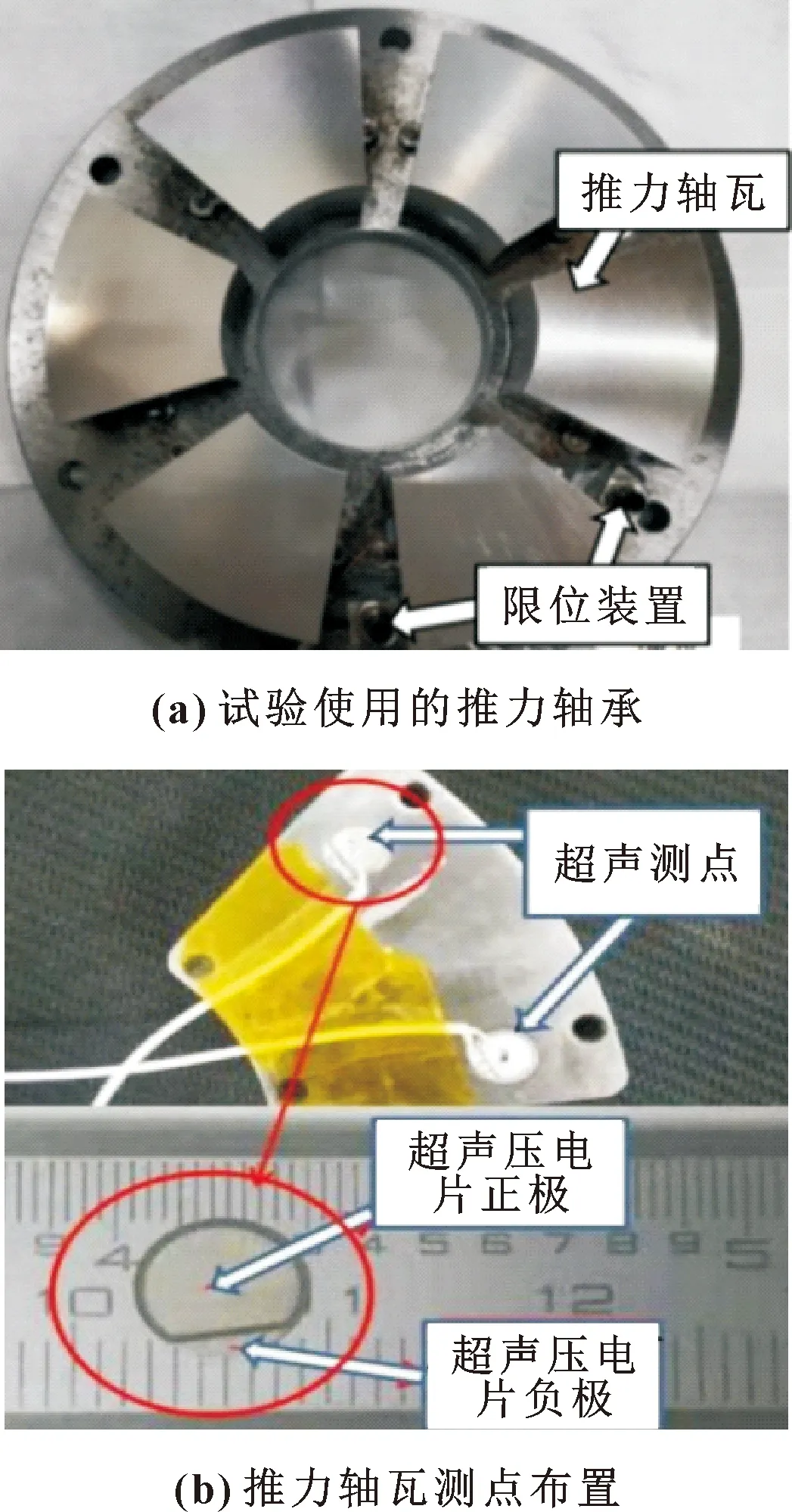

试验推力轴承的内径为70 mm,外径为140 mm;采用圆柱销点支撑方式,支点支撑直径为100 mm;推力轴瓦块径向支点系数为0.56,周向支点系数为0.59;推力轴瓦表面有一层厚度为2 mm的巴氏合金层。推力轴承实物图如图4(a)所示。推力轴承瓦背上加工有用于安装超声波压电元件的凹槽,其深度为5 mm。轴瓦测点布置如图4(b)所示,布置的测点位置选为推力轴承的出油边(测点1)和进油边(测点2)。超声波压电元件直径为7 mm、厚度为0.2 mm。在轴承瓦块的支点位置上方安装了一个电涡流位移传感器,电涡流探头的直径为5 mm,量程为1 mm,输出电压为1~5 V。

图4 试验推力轴承及测点布置

可倾瓦推力轴承润滑膜厚度检测试验有5个步骤:第一步,首先将安装好的推力轴承瓦块放置于润滑油池内,在超声测量系统中选择采集“巴氏合金-润滑油”界面的反射信号作为参考信号,并记录试验的初始温度;第二步,启动试验台润滑系统并开启驱动电机,电机的额定转速设定为1 800 r/min,控制推力盘下降,使得油膜厚度由厚变薄,最终趋于稳定;第三步,推力盘下降过程中实时采集油膜反射信号,并通过热电偶测量温度,通过考虑温度补偿的超声膜厚测量模型计算测点1的油膜厚度,同时通过电涡流传感器测量油膜厚度;第四步,切换测点,通过超声膜厚共振测量模型计算测点2油膜厚度;第五步,反复切换测点,对2个测点处的油膜厚度进行测量。

2.2 试验的结果和分析

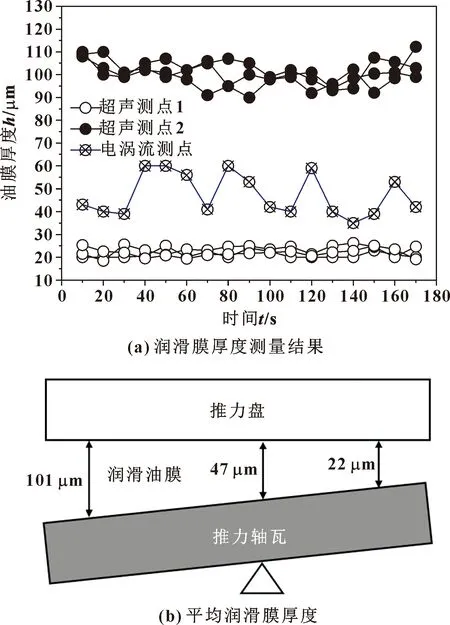

试验推力轴承在试验台上准备运行至停机的试验时间为6 min,通过试验分别获取了稳定运行时间内10~170 s的试验测量数据,如图5所示。在图5(a)中给出的是轴承出油边及进油边2个超声测点和轴承支点位置电涡流传感器测得的油膜厚度h随试验时间t的变化情况。其中超声数据是重复3次试验的数据,电涡流数据是各测量时刻在3次试验中的平均值数据。可以看出,测点1即出油边附近的h值变化范围在19~25 μm之间,平均值为22 μm;测点2即进油边附近的h值变化范围在90~115 μm之间,平均值为101 μm;支点处电涡流传感器测得的油膜厚度h值变化范围为40~60 μm之间,平均值为51 μm。为了便于分析,更进一步地在图5(b)中给出了测点1和测点2处超声测试数据均值及根据推力轴承摩擦副几何关系获得的支点处的油膜厚度值。可以看出,根据超声测试获得的支点处油膜厚度值为47 μm,该值与电涡流传感器测得的油膜厚度平均值51 μm相差了4 μm。另外,根据图2中所示的推力轴承润滑状态的判断方法,可以判断出文中试验时的推力轴承润滑状态为流体润滑状态。

图5 润滑膜厚度测量结果及平均润滑膜厚度

3 试验结果和理论计算结果的比较

3.1 润滑膜厚度的理论计算模型

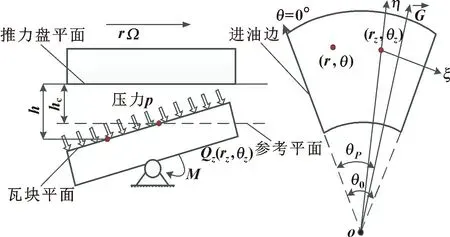

推力轴承润滑性能计算的基本方程包括雷诺方程、液膜厚度方程、润滑液黏温方程和液膜能量方程等,等温假设时不考虑能量方程和黏温方程。如图6所示取一参考平面与推力盘平面平行,两平面相距hc,设瓦摆动后瓦平面与参考平面的交线为P,P线过坐标原点O。

图6 推力轴承润滑膜厚度的计算模型

γP为摆动后瓦平面与参考平面之间的夹角,此时的润滑膜厚度h为

h=hc+rsin(θP-θ)sinγP

(7)

式中:θP是P的位置角。

γP很小,所以sinγP≈γP。设最小润滑膜厚度位于(rmin,θmin),由式(7)得最小液膜厚度hmin为

hmin=hc+γPrminsin(θP-θmin)

(8)

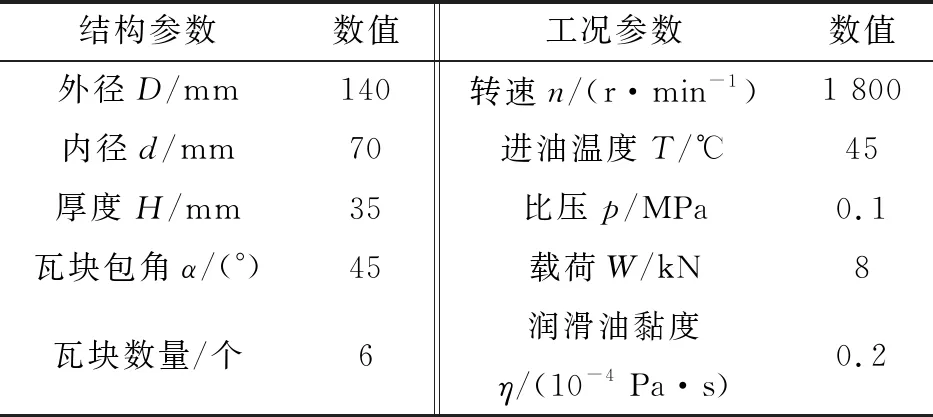

根据文中试验轴承的参数和工况,选取一组推力轴承理论计算所用的结构和工况参数,如表1所示。

表1 推力轴承理论计算的结构和工况参数

3.2 润滑膜厚度的试验和理论计算结果对比

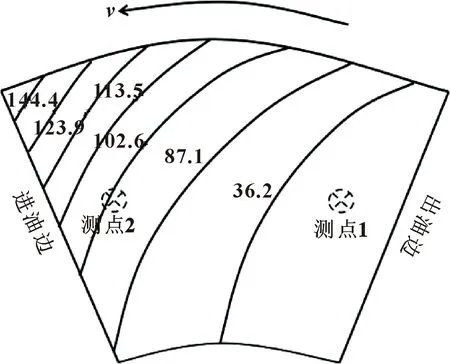

通过理论计算获得了给定工况下推力轴承的润滑膜分布,如图7所示。从理论计算结果可以看出,推力轴承单块轴瓦的润滑膜厚度值的分布与进油边和出油边有关,从进油边到出油边润滑膜的厚度值有明显的减小。图7中,进油边附近润滑膜的厚度值约为150 μm,在出油边润滑膜厚度值约为30 μm。在超声测点1处的理论计算值为32 μm,与该点的超声测试均值22 μm相差8 μm;在超声测点2处的理论计算值为98 μm,与该点的超声测试均值101 μm相差3 μm。从理论结算的结果来看,推力轴承润滑膜厚度的理论计算值正确反映了文中推力轴承的润滑情况,并且计算的结果与超声测试的结果非常接近;从超声测试结果来看,测试数据稳定且和理论计算结果相差在微米量级,再一次证明了文中推力轴承油膜厚度超声市检测技术的先进性和可行性。

图7 推力轴承润滑膜分布的理论计算结果(μm)

4 结论

(1)采用超声波技术对可倾瓦推力轴承润滑膜厚度进行试验检测,给出了针对推力轴承润滑膜厚度的超声检测模型,构建了推力轴承润滑膜超声检测试验系统。

(2)通过超声测试试验获得了推力瓦块进油边和出油边附近的润滑膜厚度,采用电涡流测试获得了瓦块支点处的润滑膜厚度,试验时推力轴承的额定转速为1 800 r/min、测量时间为6 min,根据超声测试结果计算获得的支点处润滑膜厚度值为47 μm与电涡流传感器测得的平均值51 μm相差了4 μm。从试验角度证明了文中测试方法的先进性。

(3)通过计算仿真获得了推力轴承的润滑膜厚度分布,并与试验测试结果进行了比较,将超声测量数据与理论计算数在测点1处润滑膜厚度的理论计算值与超声测试值相差8 μm,在测点2处润滑膜厚度的理论计算值与超声测试值相差3 μm。从理论角度证明了文中测试方法的先进性。