极限工况下蓄能密封环密封性能分析与实验探究

2022-11-03田浩陈平田乾史岩

田 浩 陈 平 田 乾 史 岩

(1.北京化工大学机电工程学院 北京 102200;2.航天材料及工艺研究所 北京 100076)

随着我国航天工业的不断发展,新一代运载火箭将成为我国航天运输系统的主力军。这类新型运载火箭中贮箱的使用工况更加复杂和严苛,表现在其贮箱法兰人孔直径大大增加,且工作介质为液氮或者液氧等超低温介质。传统橡胶密封圈在上述使用环境中存在易被介质溶胀以及易老化等缺点[1],已无法满足其使用需求,因此有必要开展蓄能型C形密封环在极端工况下密封性能的研究[2-3]。

目前国内外学术界对蓄能型C形密封环基本特性的研究工作虽屡有报道,但在超低温极端工况下密封性能的研究尚不充分。20世纪90年代,YANAGISAWA等[4]曾对不加弹性元件的金属C形环进行了压缩特性和密封特性的分析;朱丹书、陆庆芝[5]对复合型C形环的研制过程进行了介绍,并对其进行压缩试验来了解其基本性能,但并未对该结构的密封特性进行详细分析。近年来学者们利用几何简化的近似方法对螺旋弹簧进行了力学性能模拟并初步获得了蠕变等现象对密封面接触比压的影响。熊光明等[6]将螺旋弹簧简化为连续排列的O形环,对反应堆压力容器C形密封环进行了密封性能数值模拟,但这种方法人为地放大了弹性元件的补偿能力,影响了结构的回弹性能和力学性能的计算精度。清华大学摩擦学国家实验室团队对金属C形环的力学特性和密封面接触特性进行了较详细的分析,同时也对金属C形环的密封机制进行了阐述,但并未对金属C形环结构的多种几何参数对密封性能和力学性能的影响进行比较和分析[7-8]。李琪琪[9]对该密封环进行了参数化分析,对结构尺寸的变化对密封性能的影响做了详细的论述,但是分析模型尺寸较小且没有考虑温度载荷。与此同时,国内外其他学者也对组合式密封结构展开了理论计算分析工作,但大多采用橡胶等充当弹性元件,由于材料特性受限,无法模拟低温密封的性能[10-15]。

本文作者针对新型运载火箭管路系统的大直径低温密封工况,建立了蓄能型C形密封环的三维模型,对结构所处的机械载荷耦合场进行了应力和接触特性分析,通过氦检密封试验验证了常温及极端温度下的密封性能,证明了数值仿真方法的合理性和有效性。

1 结构设计

1.1 结构简介

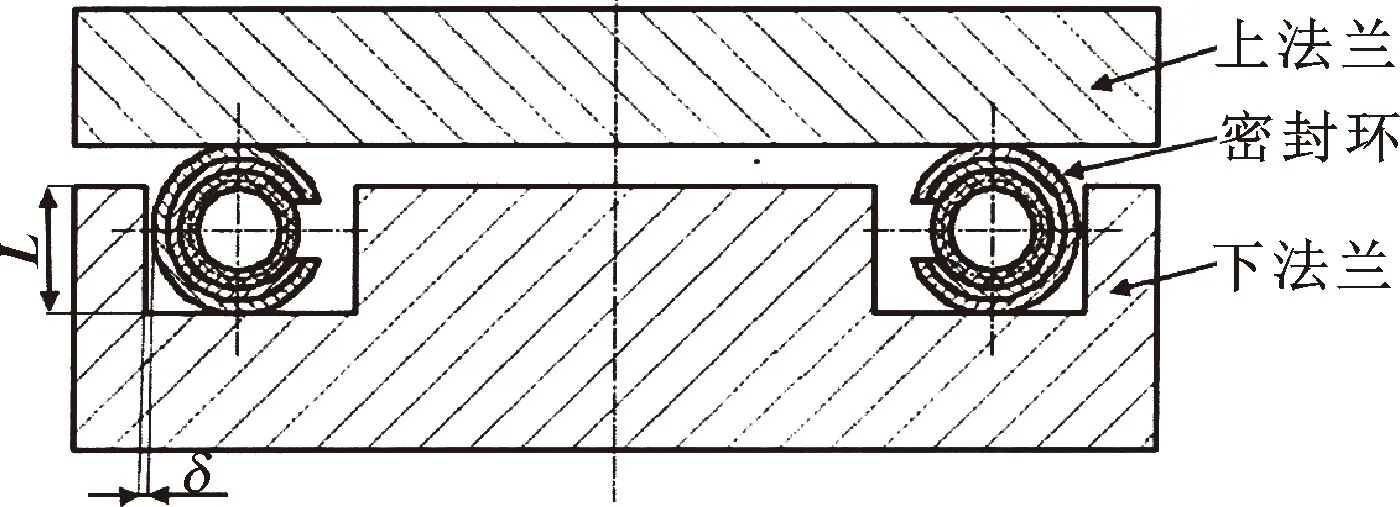

蓄能型C形密封环由3部分构成:内部为螺旋弹簧组成的弹性体(由GH4145金属丝在机器上绕制而成),中部为起支撑作用的合金层(GH4169),最外部为贴在合金层上用来弥补密封面微小缺陷的软金属层(纯银)。弹簧金属C形密封环的密封系统示意图如图1所示,整个密封结构由一个平法兰、开槽法兰及安装在槽内的密封环组成。密封环截面如图2所示。

图1 蓄能型C形密封环密封结构截面示意

1.2 主要设计参数

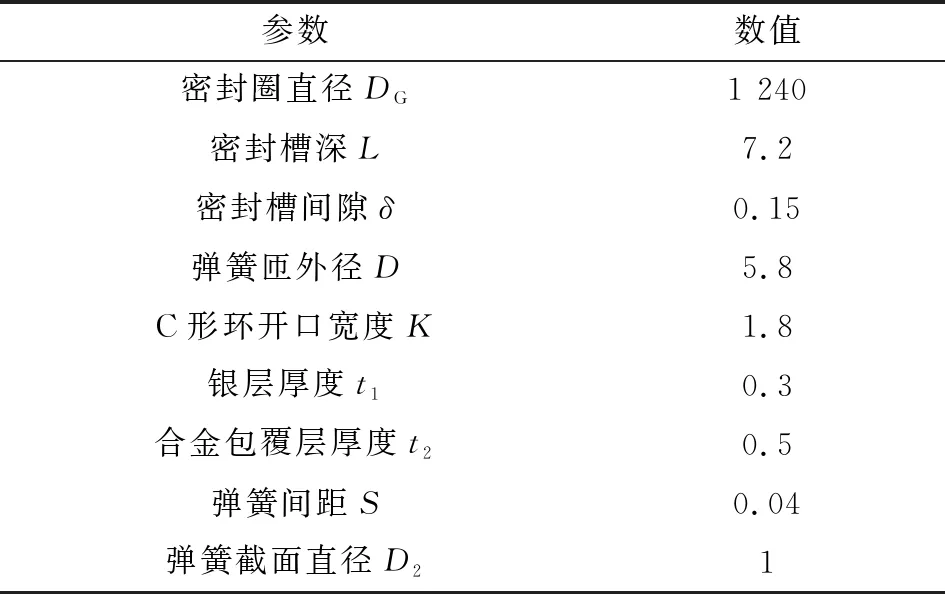

建模分析的密封环初始参数尺寸见表1。

表1 蓄能型C形密封环结构参数 单位:mm

1.3 主要材料参数

文中材料模型选择非线性等向强化本构模型,该本构模型采用von Mises准则来表达材料应力应变关系,其本构方程式如下所示:

σ=k+R0εp+R∞(1-e-bεp)

式中:k代表屈服应力;R∞指的是饱和度参数;R0和b为材料本构关系的材料常数。

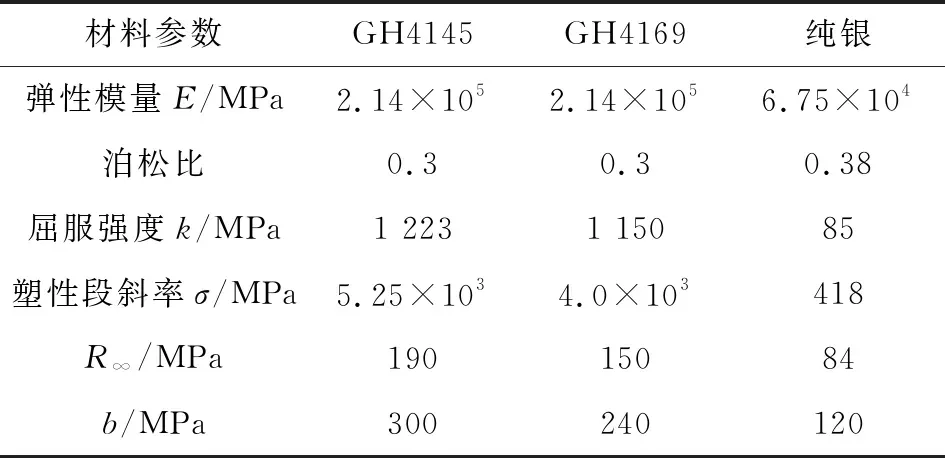

密封环所采用主要材料为奥氏体类的镍基高温合金,该材料在-253~650 ℃温度范围内具有良好的综合力学性能。室温下该材料参数如表2所示。

表2 蓄能型C形密封环材料参数

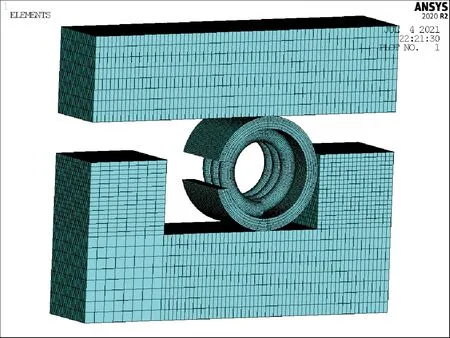

1.4 数值仿真模型

大直径弹簧蓄能金属密封环由3部分组成,由于结构具有周期性,故取三节弹簧进行分析建模。对密封环进行接触对设置,文中模型有3个主要接触对,分别是软金属层和上下法兰以及密封槽侧间隙接触对、软金属和合金包覆层接触对以及弹簧和合金包覆层接触对。以上3个接触对在加载工作过程中都会产生滑移,设置接触对为面面接触;软金属和法兰接触对设置为摩擦接触,摩擦因数为0.15;软金属和合金包覆层由于相对滑移较小所以设置为绑定接触;合金包覆层和弹簧接触对设置为摩擦接触,摩擦因数为0.15。对金属密封环截面以及弹簧断面添加周期对称约束,上法兰向下移动相应的距离以模拟初始预紧工况,设置内部密封压力为30 MPa,该压力远大于实际工况0.45 MPa。如图3所示对模型进行网格划分。在建模中采用2种单元类型,非接触结构采用八节点、每个节点具有3个自由度的SOLID185单元进行网格划分,接触结构采用平面接触单元CONTA173单元进行网格划分,共划分网格216 018个,节点221 305个。

图3 密封结构及有限元网格划分

2 最佳工况

航天器燃料贮箱用蓄能型C形密封环的使用分析中,压缩率是决定密封件密封性能至关重要的因素,下文将从压缩方向上的回弹性能、密封环与法兰的接触面接触压力分布等方面进行分析,从而得到最佳操作工况下的压缩率,为之后分析实验提供理论依据。

2.1 压缩回弹分析

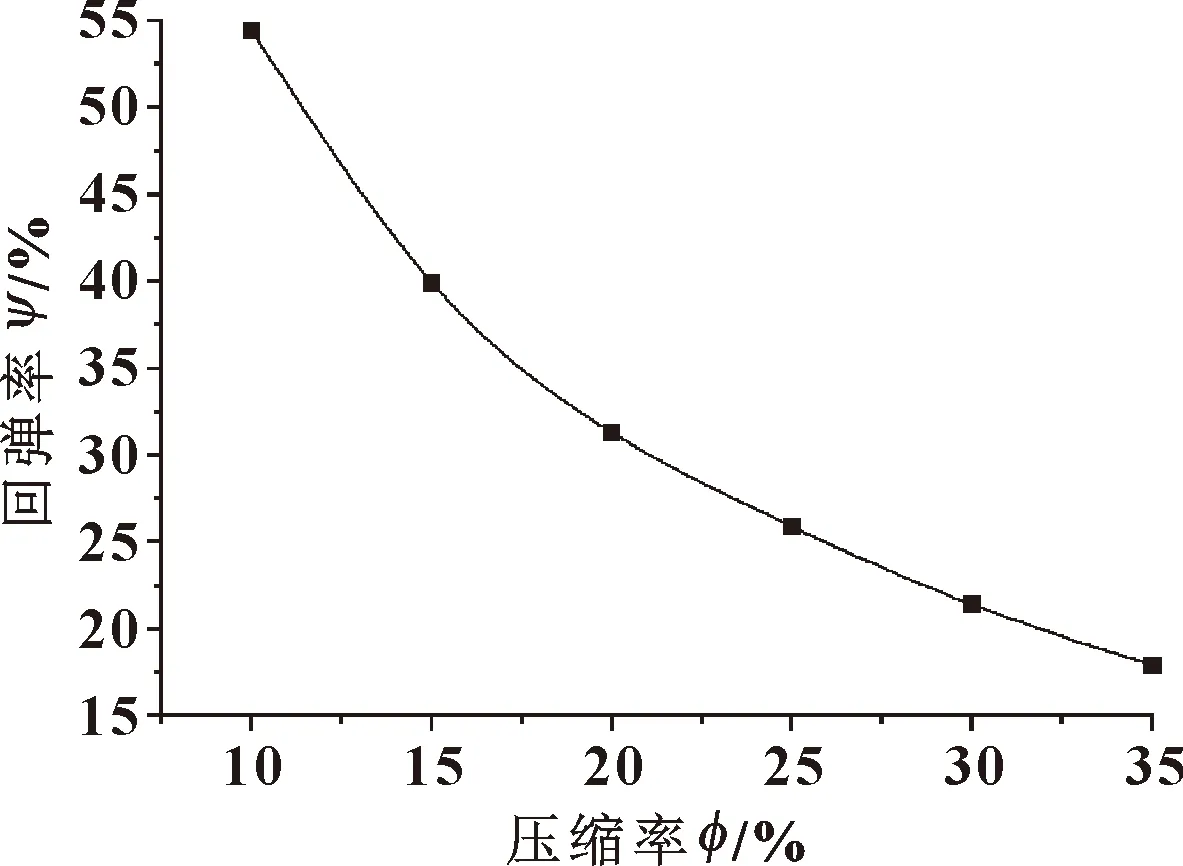

密封件的回弹性能是密封性能的主要评价指标之一,对于内置弹簧的金属密封环,弹簧对密封环的回弹性能具有一定的补强作用,密封件回弹性能用回弹率来评价。回弹率计算公式如下:

式中:ψ为密封件的回弹率;h0为初始截面自由高度;h1为密封件截面高度;h2为密封件回弹结束后截面高度。

不同压缩率下的回弹率变化如图4所示。在压缩率小于20%时回弹率随压缩率的增加显著下降,在压缩率大于20%之后回弹率随着压缩率的增加减小速率明显变缓。这是由于在较大的压缩位移之下弹簧以及合金包覆层部分结构发生不可恢复的塑性变形。塑性区域随着压缩率的增加而显著增加,其中对回弹起到关键作用的结构已经大部分发生塑性变形,其余结构对压缩回弹补偿量较少,此时密封环已经接近压缩极限,整体结构已经失去保持其原来形貌的能力。因此在加载过程中为保持最佳的密封效果,该大直径金属密封环的最佳压缩率应该维持在15%~25%。

图4 不同压缩率下回弹率变化曲线

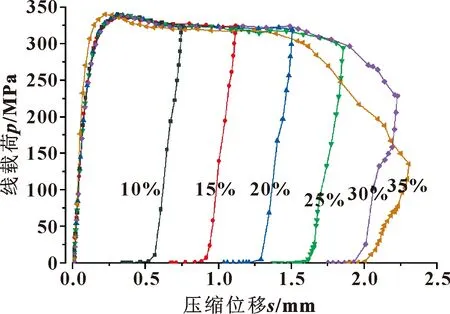

不同压缩率下的密封环压缩回弹曲线如图5所示。在压缩量小于0.2 mm时由于密封环处于完全弹性阶段,线载荷和压缩位移成正相关。在压缩量超过0.2 mm时部分结构发生塑性屈服,此时随着压缩位移的增加线载荷不再有明显变化,始终维持在320 MPa左右。但在压缩位移超过1.5 mm时随着压缩率的增加线载荷显著下降,甚至在目标压缩率为35%时,在压缩位移达到1.3 mm左右时线载荷就显著下降。在该压缩率下工作状态线载荷仅在150 MPa左右,故而该密封环最佳压缩率应小于25%,此时压缩回弹性能不会发生过大变化。

图5 不同压缩率下的压缩回弹曲线

2.2 密封面接触压力分布

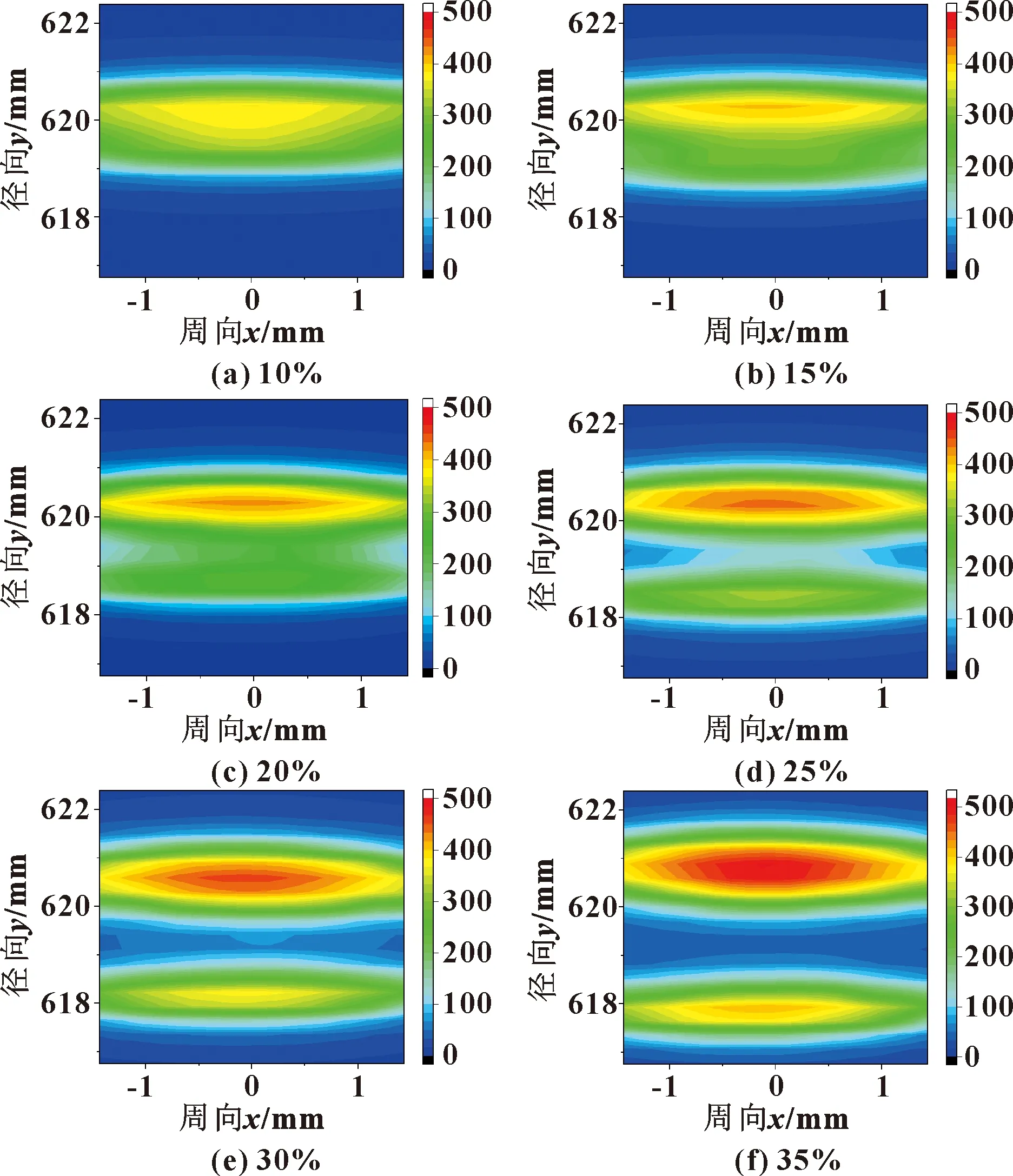

有限元计算得到的密封面接触压力分布如图6所示。金属密封环表面及内部有许多细小的孔道为介质外泄提供了通道,密封面接触面压力对密封界面细小孔道的流体流动有比较明显的约束限制作用。在加载过程中接触面压力分布大部分在100 MPa以上,这个压力已经超过软金属银的屈服极限(85 MPa),在达到屈服极限之后密封环最外侧的金属银会发生明显屈服变形,大变形使得密封接触面孔隙和银层内部流体介质流通通道被极大地压缩,使得流体流通产生了较大阻力,使流体泄漏量明显减小,提高了密封环的密封性能。

图6 不同压缩率时密封面比压分布

随着压缩率的不断增加接触面密封比压峰值也随之增加,同时随着压缩率增加密封面比压峰值沿径向向密封环圆心处偏移。这是由于在下压过程中密封环与密封槽侧壁发生接触,侧壁对密封环产生一定的补偿作用,压缩率越大补偿作用越明显。可见在密封环安装设计过程中密封环与密封槽侧壁的安装间隙也是设计安装时需要考虑的方面。

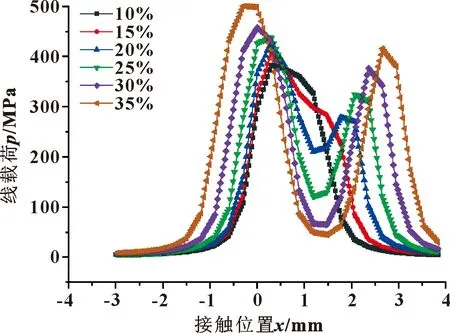

密封面比压分布同时也呈现出规律性变化,在压缩率较低时密封比压带为一条分布带。随着压缩率的逐渐增加,弹簧的补偿作用逐渐凸显,在压缩率超过15%时密封面比压分布带变为2条,出现2个密封比压峰,在这2个比压峰中靠近密封环圆心处峰值较小,这也由法兰侧壁的补偿作用影响所致。随着压缩率的增加两峰中间低压区域面积不断增加,在压缩率达到35%时中间区域的密封比压甚至低于100 MPa,此时如果继续加载中间区域密封面比压将低于金属银的屈服极限。从线载荷示意图(图7)中也可以看出,在部分区域线载荷值甚至低于50 MPa,此时在密封面上将出现较大密封比压极低区域,对密封效果产生较大影响。

图7 不同压缩率下密封中线线载荷

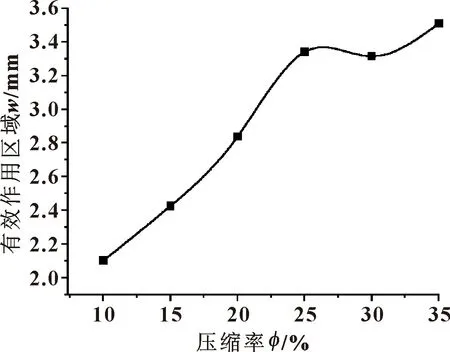

在此定义密封面径向中线线载荷大于100 MPa区域为有效作用区域,不同压缩率下的有效作用区域如图8所示。在25%压缩率以下时有效作用区域与压缩率呈线性正相关,在压缩率大于25%时随着压缩率增加有效作用区域不再发生较大变化,始终保持在3.3 mm左右,故密封环最佳压缩率应小于25%。

图8 不同压缩率下有效作用区域

结合密封面比压分布和线载荷分布情况,得到压缩率在20%左右时密封环具有最佳密封性能,以此结论作为后续模拟实验的加载工况。

3 极限温度下密封性能模拟分析

基于以上分析确定的最佳压缩率对极端工作温度下(176 ℃、-196 ℃)的金属密封环进行有限元模拟分析,对比在不同工况下密封环性能差异。低温工况下密封结构主要材料性能参数(弹性模量、屈服强度)都有所提高,高温工况下则有所降低。

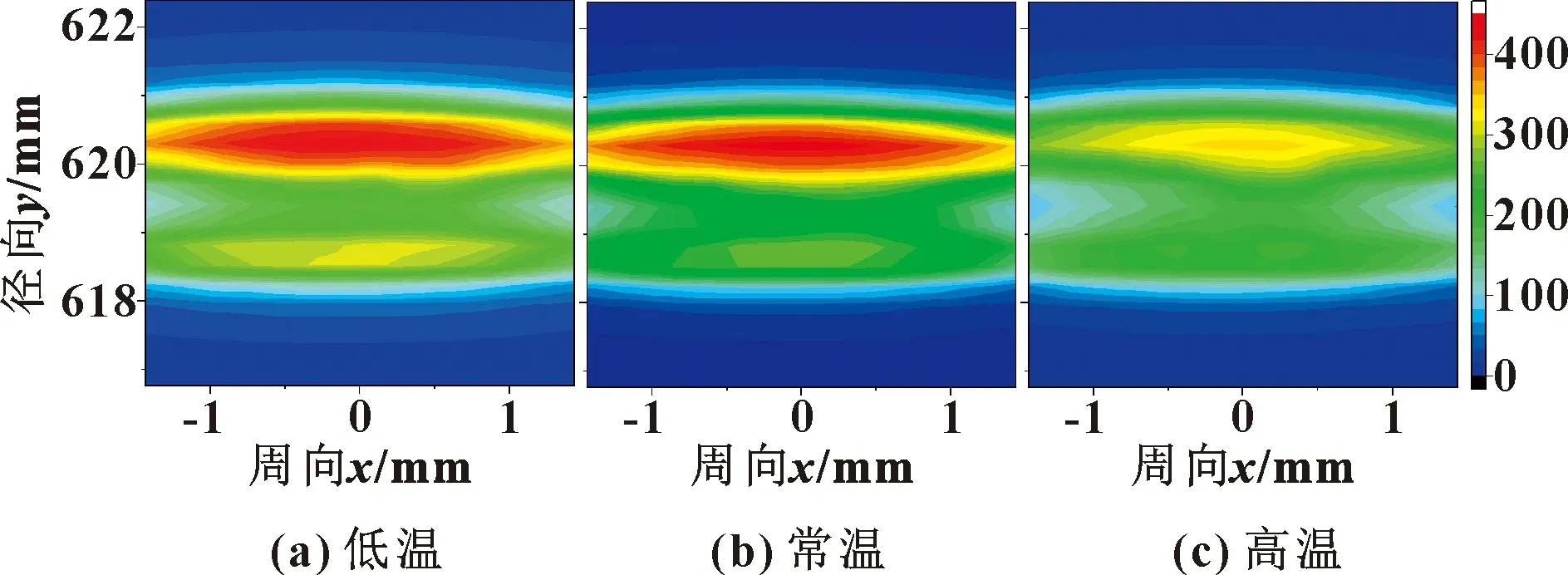

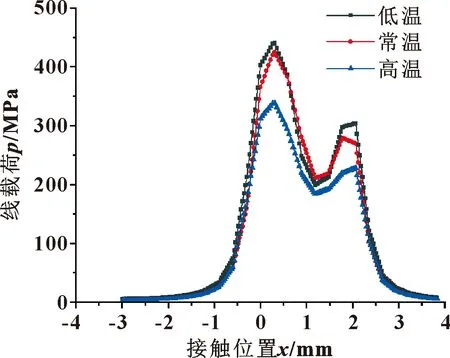

图9所示为不同温度工况下密封面比压分布,图10所示为不同温度工况下接触中线线载荷分布。在低温工况和常温工况下密封面比压分布和中线线载荷没有明显差异,在高温工况下密封面比压和中线线载荷下降明显,这主要是因为在高温工况下材料力学性能出现大幅下降。

图9 不同温度下密封环Mises应变

图10 不同温度下密封中线线载荷

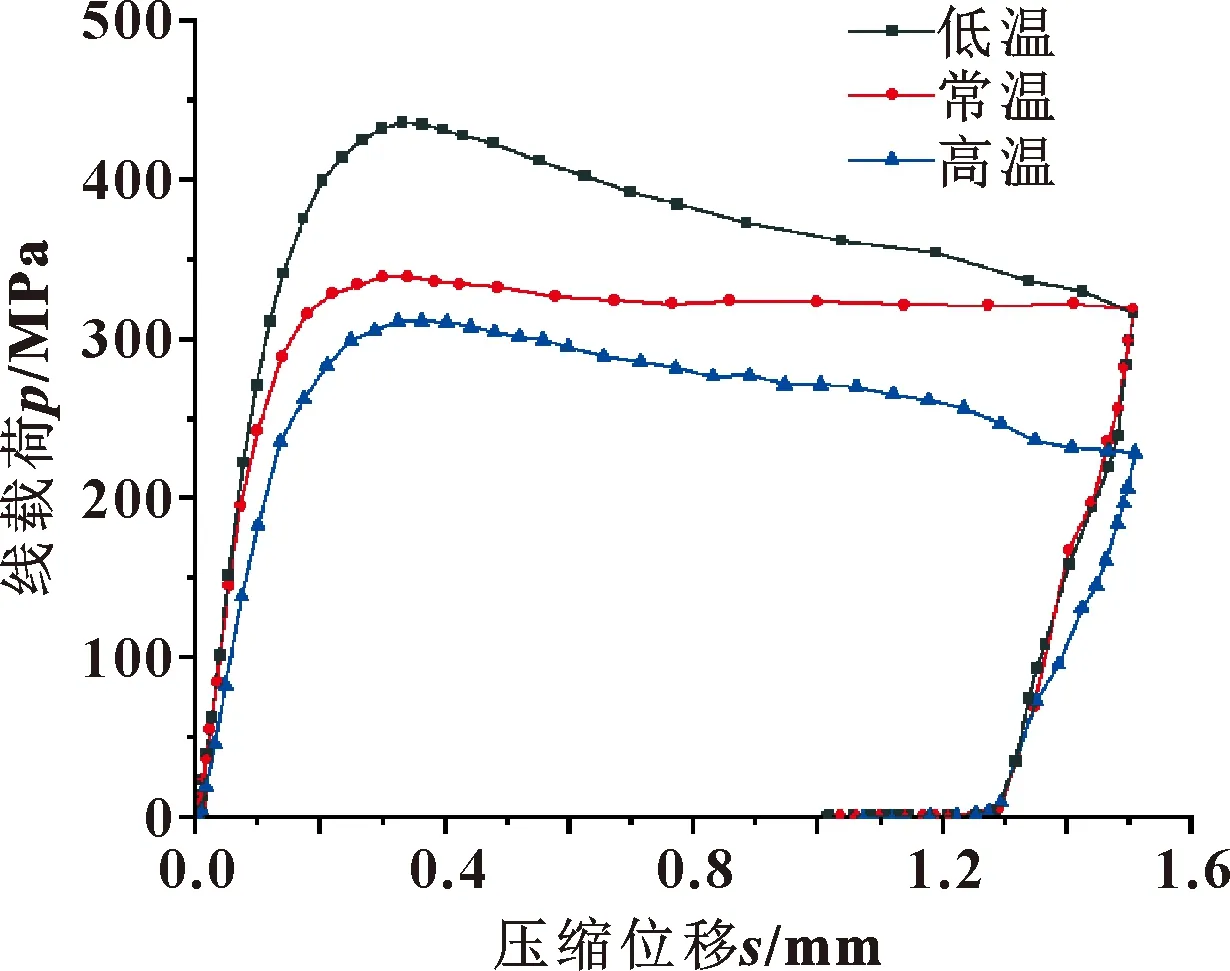

不同工况温度下压缩回弹曲线如图11所示。随着压缩位移的增加,密封环线载荷不断提高,在压缩位移为0.3 mm时达到线载荷峰值。常温工况下压缩位移在0.3 mm之后随着压缩位移的增加线载荷不再发生较大变化,始终维持在330 MPa左右。低温工况下线载荷峰值为440 MPa,高温工况线载荷峰值为300 MPa。不同温度工况下到达线载荷峰值之后随着压缩位移的增加线载荷都有所降低,其中低温工况下下降更明显;不同温度工况下密封环具有相近的压缩回弹率。

图11 不同温度下压缩回弹曲线

4 实验分析

对设计使用密封环进行氦气泄漏检测实验。由于密封结构至少需要1.4倍安全系数,燃料贮箱压力在0.45 MPa左右,设计实验压力从0.2 MPa开始,以0.2 MPa的压力梯度递增。密封环密封性能测试分别在常温(20 ℃)、液氮温度(-196 ℃)和高温(176 ℃)下进行。

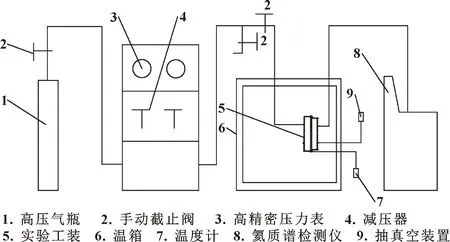

4.1 密封实验性能检测系统

实验采用的密封性能检测系统如图12所示。

图12 密封性能检测实验系统

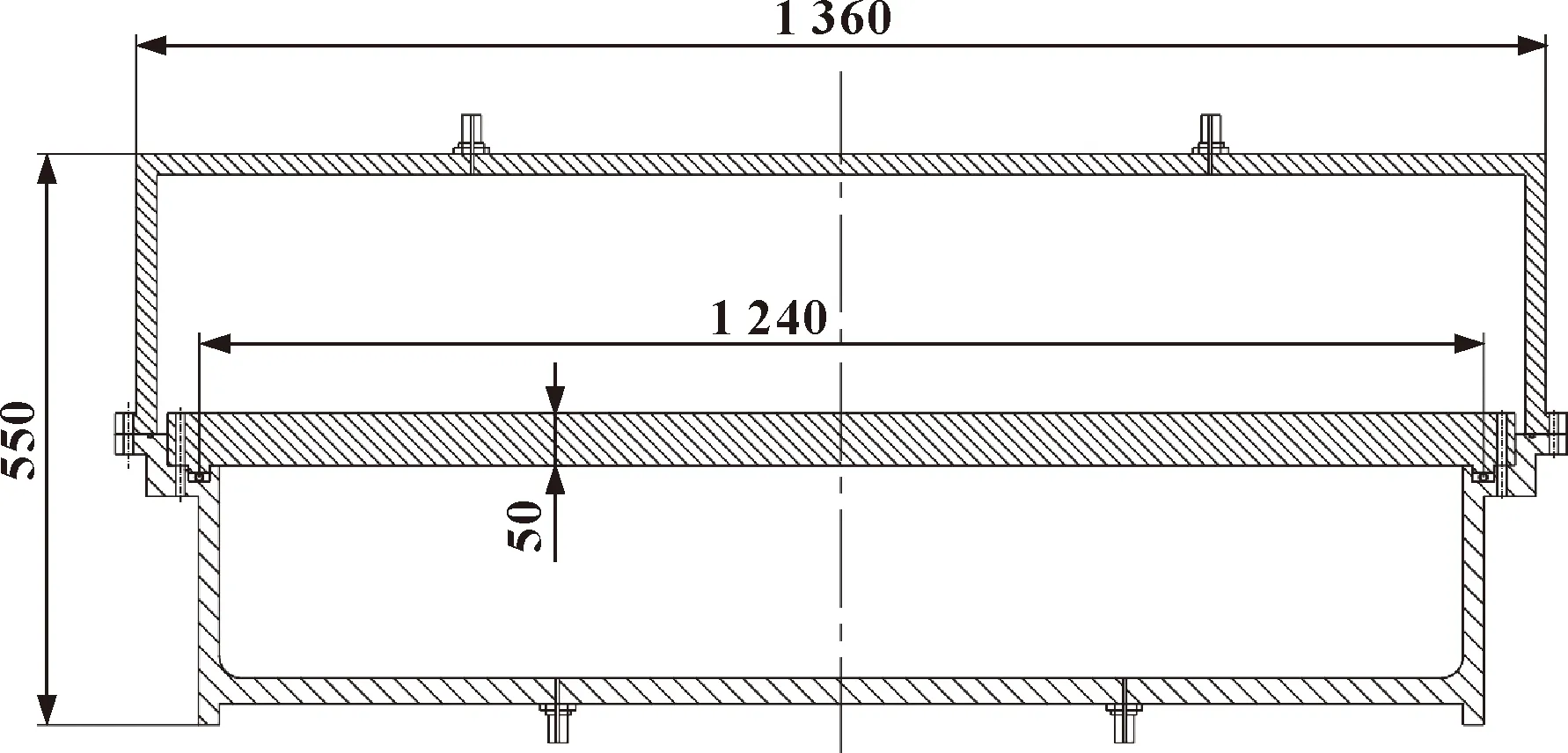

实验时首先在实验工装内装入密封环,对180个螺栓按照十字分布标记,按照标号顺序对称施加螺栓力矩,保证密封件压缩到位。

密封工装分为内腔和外腔(如图13所示),在每次实验之前外腔需抽真空以检测外腔密封情况。实验过程中内腔冲入一定压力氦气,外腔抽真空并连接质谱仪,内外腔由密封环形成密封隔断,在一定时间内检测泄漏进入外腔的氦气量。实验中共使用3个相同密封环,分别用于不同工况下的实验。温箱中通入液氮以提供实验所需温度,温度计检测到温箱温度达到实验所需温度时保持一定时间后,打开高压气瓶手动截止阀开始提供氦气,氦气经过减压装置调节至实验压力后通入工装内腔,在质谱仪检测泄漏进入外腔的氦气量。

图13 实验工装(mm)

4.2 密封实验方法及结果

设置内腔压力分别为0.2、0.4、0.6 MPa,在常温(20 ℃)、液氮温度(-196 ℃)、高温(176 ℃)和极端安装工况下分别进行了密封泄漏实验。实验方法如下:

(1)首先进行常温下的密封泄漏实验,在0.2、0.4、0.6 MPa内腔压力下依次进行密封泄漏实验。

(2)对于液氮温度下的泄漏实验,考虑到实验依然需要在常温中完成相应加载过程,所以在常温实验结束之后校核法兰螺栓力矩,紧接着进行液氮温度实验。将实验工装整体放入温箱中并通入液氮保温2 h,使其达到实验所需温度,随后在内腔中通入不同压力氦气检测泄漏量。

(3)高温工况实验时更换同尺寸密封环,为排除无关因素干扰,在高温实验开始之前进行常温泄漏检测实验,保证其与第一次常温实验泄漏量量级无明显差异。高温工况采取在工装上缠绕加热带的方式对工装进行加热,当温度达到176 ℃时保持2 h使整体温度达到实验温度。

(4)极端安装工况实验时更换同尺寸密封环,并人为制造安装平面度误差为0.3~0.4 mm,在常温工况下进行该实验。

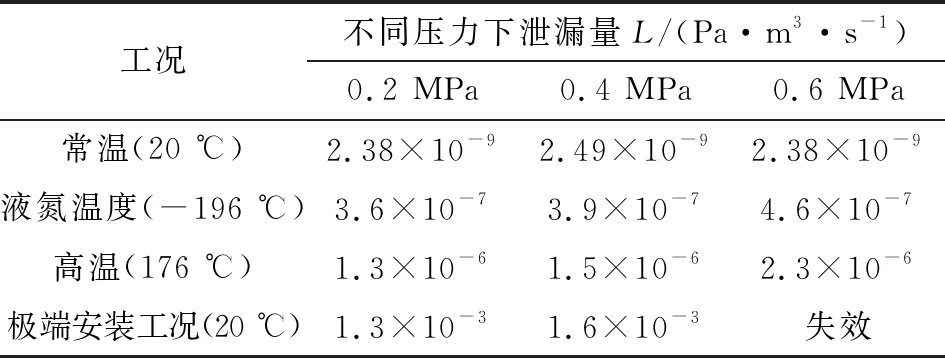

4种工况下的泄漏量实验结果见表3。

表3 不同压力和温度工况下泄漏量实验结果

从表3可以看出:

(1)常温下密封的泄漏量始终维持在10-9Pa·m3/s的量级,在不同压力下没有出现过大波动,此时密封性能良好。

(2)液氮温度下的泄漏量在不同压力下均维持在10-7Pa·m3/s的量级。在液氮温度下泄漏量较常温工况有一定增加,但内腔压力变化时泄漏量波动较小。

(3)高温工况下的泄漏量量级在10-6Pa·m3/s,满足密封性能要求,随着压力波动密封泄漏量变化较小。

(4)在极端安装工况下,内腔压力为0.2、0.4 MPa时泄漏量在10-3Pa·m3/s的量级。但在内腔压力到达0.6 MPa时即出现较大泄漏导致质谱仪报警,实验至此终止。和常温密封泄漏实验结果相比可知,该型号大尺寸密封环对平面度和安装精度要求较高,在安装加工时应严格控制平面度误差。

5 结论

(1)利用ANSYS建立大尺寸内置弹簧金属密封环的有限元模型,基于压缩回弹性能、线载荷、密封面接触比压分布情况分析得到,在压缩率20%左右时密封环达到最佳密封效果。

(2)经有限元模拟仿真和多工况实验论证,该新型大尺寸密封环在不同温度工况下都具有良好的密封性能,能够满足航天器燃料贮箱密封要求,且使用范围较广。不同温度泄漏实验中的泄漏量从大到小依次是:高温工况、低温工况、常温工况。

(3)该型号密封环在密封压力波动时由于弹簧的补偿作用使密封泄漏量始终保持在相对稳定的区间,总体密封性能良好。

(4)该型号密封环对密封系统要求较高,应严格控制加工及安装精度,应用时应充分考虑工装尺寸变形、焊接等多方面影响因素。