磁流变液静压轴承设计与仿真*

2022-11-03华德正申玉瑞刘新华

彭 来 华德正 申玉瑞 王 勇 刘新华

(1.中国矿业大学机电工程学院 江苏徐州 221116;2.中国矿业大学信息与控制工程学院 江苏徐州 221116;3.徐州工业职业技术学院信息工程学院 江苏徐州 221140)

静压轴承在重载、多源扰动等情况下表现出良好的润滑支撑效果,因此多应用于机床主轴。目前,如何提高静压轴承的承载能力和回转精度一直是国内外学者研究的热点。

提高静压轴承性能的方法可以分为3大类。第一类,改变静压轴承的尺寸或者结构形状。文献[1]研究了4种油腔形状对轴承性能的影响,分别是方形、圆形、椭圆形、三角形,结果表明,静压轴承系统的油腔形状对轴承性能影响明显,选择适当油腔形状以及合适的补偿装置可明显改善轴承的性能。第二类,改变节流装置。通常静压轴承使用的节流阀有小孔节流、毛细管节流、滑阀反馈和薄膜反馈节流等,文献[2]提出了一种压电型薄膜式差动节流阀,将其2个出油口分别连接至静压轴承对置油腔,通过控制压电陶瓷的位移实现了静压轴承主轴轴心轨迹的控制。文献[3]提出采用电液伺服阀主动补偿方案来实现主轴位置精度的精确控制,结果表明,所提出的静压轴承具有良好的性能,包括可控性和稳定性好、响应速度快、刚度大、抗冲击能力强等。第三类,使用新型润滑剂。文献[4]将微极流体引入到静压轴承的润滑中,并比较了圆形、矩形和三角形油腔对支撑能力的影响。

磁流变液是一种能够通过磁场来控制的智能流体材料。其主要由分散相的磁性颗粒、连续相的基载液和表面添加剂组成[5-7]。在无外加磁场时,磁流变液表现为流动良好的牛顿流体,但在外加磁场作用下,流体的流变特性发生巨大变化,其黏度可在10 ms 内增加几个数量级,并呈现类似固体的力学性质,且流变特性是连续可逆的,即去掉磁场后,又变成可以流动的液体。磁流变液效应连续、可逆、迅速和易于控制的特点,使得磁流变液在航空航天、建筑、汽车制造、精密加工、机电工程、医疗等领域得到广泛应用。

磁流变液在动压轴承上的应用方面,学者们已进行了深入研究[8-13]。但磁流变液在静压轴承上的应用研究相对不多。HESSELBACH和ABEL-KEILHACK[14]将磁流变液作为可控润滑剂用于静压推力轴承,通过控制外部磁场大小,实现了在不同载荷下静压推力轴承的间隙维持不变;LAMPAERT和VAN OSTAYEN[15]通过实验装置,数值模型和分析模型,给出了使用磁流变液静压推力轴承的载荷特性,研究表明局部磁体与磁流变液一起产生类似的效果,即液膜高度的局部降低;URRETA等[16]设计制造了基于磁流变液的动静压滑动轴承,分析其工作原理和流体润滑机制,搭建了实验台测试该轴承在水平放置的润滑主动控制性能。他们选用了4套磁流变液阀,采用PID控制器来控制油膜,提高了轴的回转精度。综上,虽然已有学者研究了磁流变液静压轴承,但主要集中在轴向静压轴承,对径向静压轴承的研究较少,其结构和性能还需要深入探索。

为了研究磁流变液在径向静压轴承上的应用,以提高其承载力和回转精度,本文作者设计了具有自适应调节功能的静压轴承,使用电磁场仿真和流体仿真优化磁流变液静压轴承设计,并采用流固耦合仿真进行了验证。

1 磁流变液静压轴承设计

1.1 磁流变液静压轴承结构及其工作原理

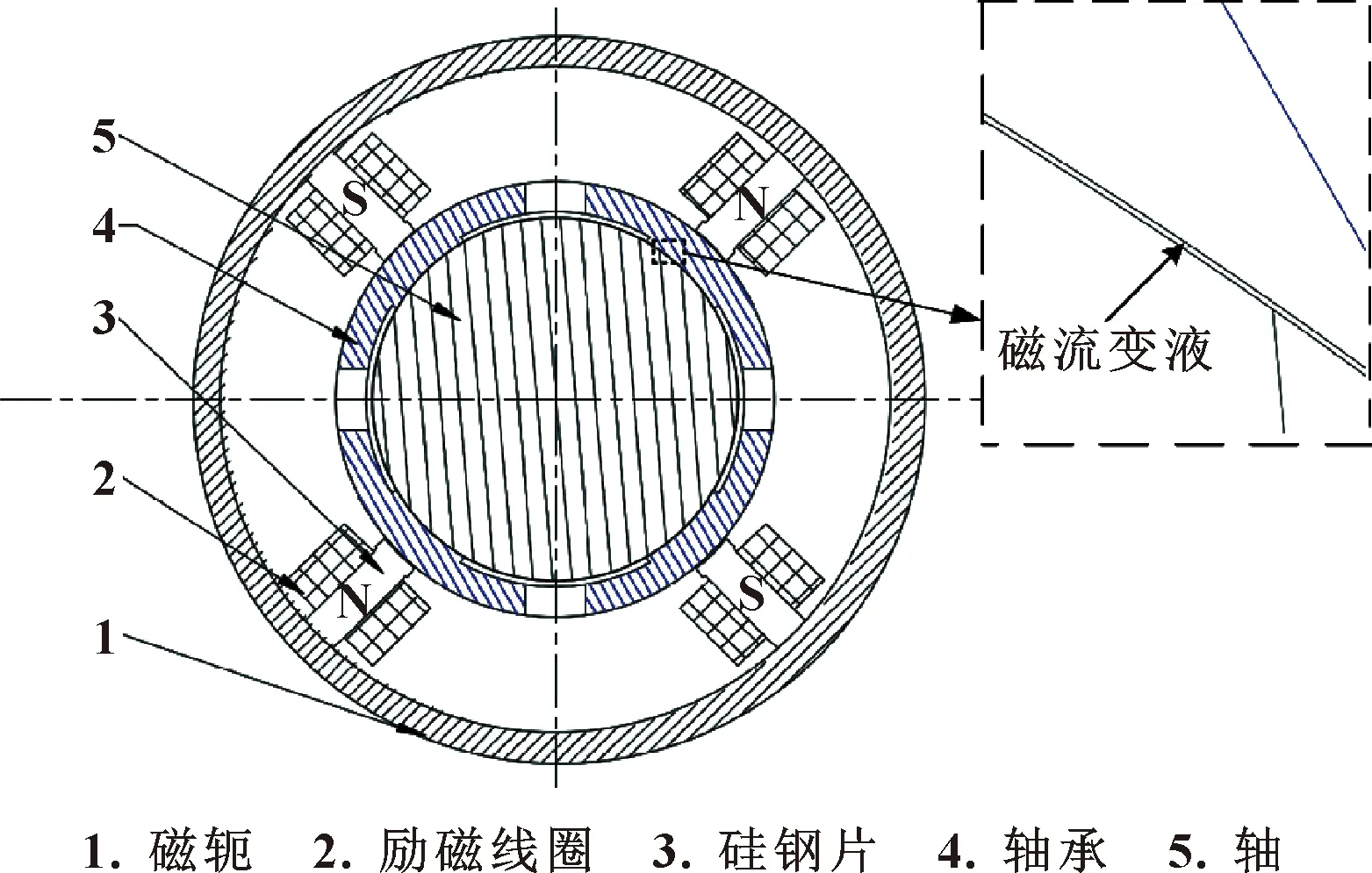

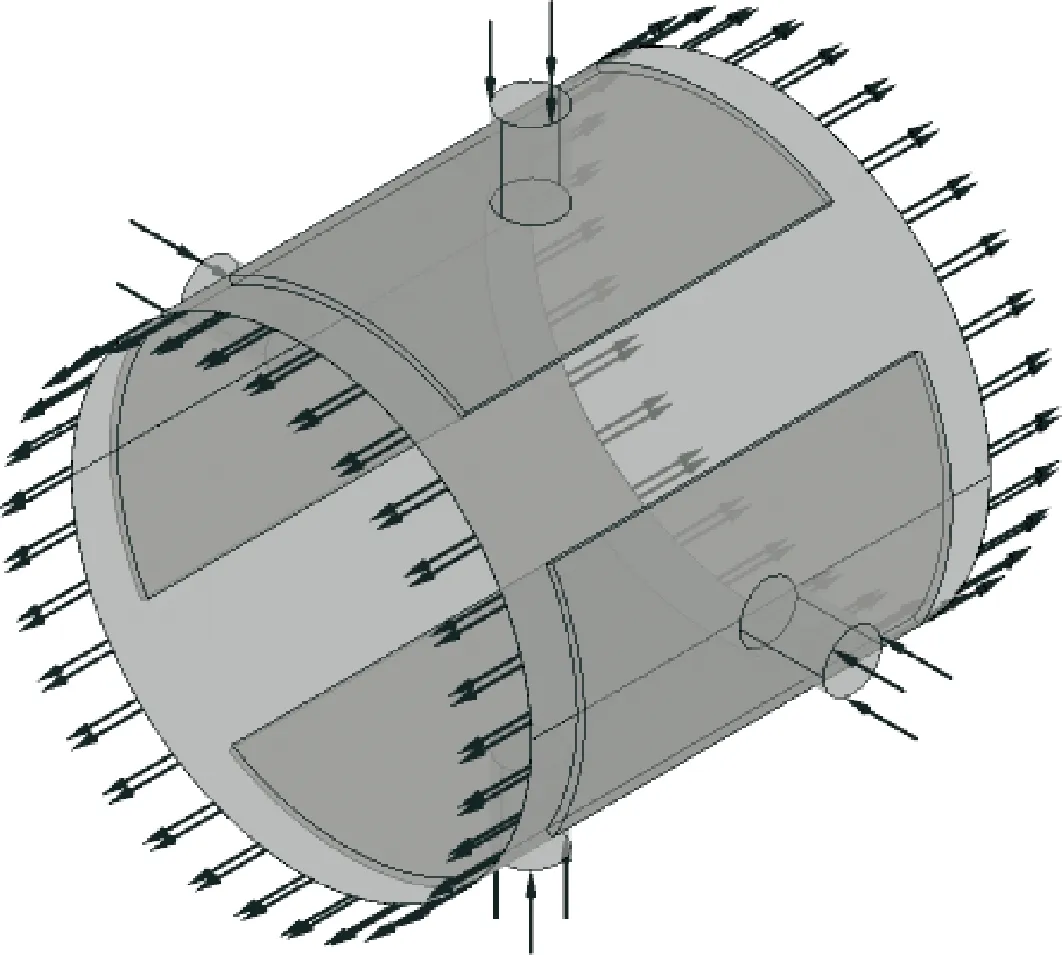

设计的磁流变液静压轴承结构如图1所示。从结构上来说,磁流变液静压轴承是由静压轴承和励磁系统组成,将磁流变液作为润滑介质。此励磁系统由4个磁极(南北极两两对置)和磁轭组成。其中磁极是由硅钢片缠绕漆包铜线制成,磁感应强度随着电流的增大而增强,进而快速地改变磁流变液的流变特性。磁流变液从4个进油口进入微小的半径间隙,形成润滑油膜。

图1 磁流变液静压轴承结构

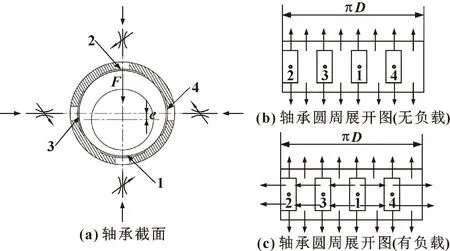

设计的静压轴承采用定压供油方式,小孔节流器节流,其工作原理如图2所示。使用磁流变液润滑的静压轴承受到节流器和磁流变液的双重调节作用。忽略轴的质量,4个油腔压力相同时,轴处于平衡位置,此时如图2(b)所示,磁流变液沿着轴向流出;在受到竖直向下的载荷后,由于节流器的作用,1腔压力升高,进而高压油腔的磁流变液向低压油腔流动,如图2(c)所示,称为内流[17]。这时可以给励磁线圈(图1中的下面2个线圈)通电,磁流变液在磁场的作用下发生磁流变液效应,使得磁流变液的黏度增大,从而阻碍或阻断了1腔的磁流变液向低压油腔流动,导致了1腔的间隙减小,间隙液阻增大,使得1腔的压力在节流器作用的基础上进一步增大,因此轴承的承载能力增大,回转精度提高。磁流变液在受到磁场的激励后,其流变性质发生改变,不仅提高轴的回转精度,另一方面增大的刚度和阻尼可以吸收外部振动。

图2 静压轴承工作原理

1.2 磁流变液静压轴承的性能计算

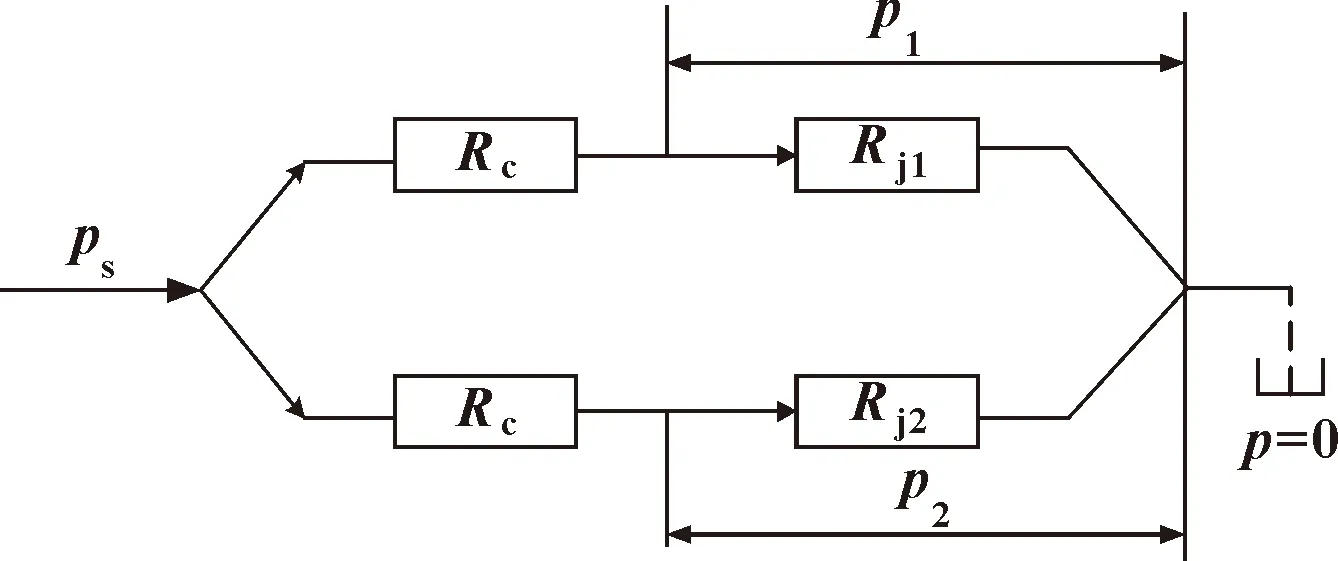

在分析静压轴承系统时,有2个非常重要的液阻:一个是节流器产生的节流液阻;另一个是半径间隙产生的间隙液阻。由此可以简化液体静压轴承系统,如图3所示。图中ps表示提供轴承定压,Rc表示节流液阻,Rj1表示油腔1的间隙液阻,Rj2表示油腔2的间隙液阻,p1和p2分别表示油腔1和2的压力。

图3 简化的静压轴承系统

理论与实践证明:油路系统的压力p、流量Q和液阻R三者之间的关系可以类比成电路中的电压、电流和电阻,所以可以得到:

Q=p/R

(1)

油腔1和2的压力分别为

(2)

(3)

而Rc(此处为小孔节流器)、Rj可以由以下公式计算得出:

(4)

(5)

式中:η为润滑油的动力黏度,Pa·s;lc为节流器长度,mm;dc为小孔节流器的孔径,mm;l1为封油边长度(轴向),mm;b1为封油边长度(周向),mm;R为轴的半径,mm;θ1为油腔半角,rad;h0为半径间隙,mm。

轴承的承载能力W和油膜刚度K可以表示为

W=Ab(p1-p2)

(6)

Ab=2R(l+l1)sin45°

(7)

K=F/e

(8)

式中:Ab为油腔有效承载面积,cm2;e为偏心距,mm。

假设p1为1.5 MPa,p2为0.7 MPa,经计算Ab为22.91 cm2,所以W=1 832.8 N,而油膜刚度K可由实验测得。

2 磁流变液静压轴承结构参数优化与仿真分析

为了研究轴承结构参数对磁流变液静压轴承性能的影响,文中采用控制变量法进行研究[18]。结构参数包括轴承材料和半径间隙。

2.1 电磁场仿真优化分析

2.1.1 仿真方法

设计的磁流变液静压轴承是圆柱状的,可以通过轴承的二维截面来分析磁路,有助于缩短计算机运算时间。通过Ansoft Maxwell软件仿真出磁流变液静压轴承的磁力线分布情况及磁感应强度。

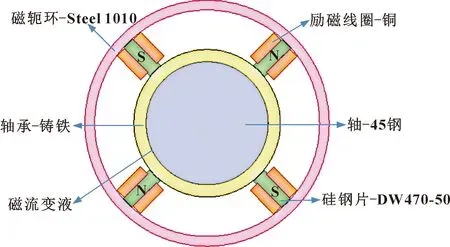

(1)建立仿真模型。将简化的二维模型图按零部件材料属性划分成不同颜色的区域,如图4所示。

图4 磁流变液静压轴承二维磁路结构模型

(2)设定材料。根据图4对各个零件添加材料,材料库中没有的材料需自行设定其BH曲线。

(3)添加边界条件。仿真软件默认的空气边界是从无穷远处的磁场开始计算,浪费计算机的资源,所以定义磁轭环的外圈为空气边界。

(4)施加载荷。在Current Excitation中输入电流载荷,即完成加载作用。此励磁系统的励磁线圈匝数为400。电流载荷的具体数值为励磁线圈的安匝数,即励磁线圈匝数和输入电流值的乘积。

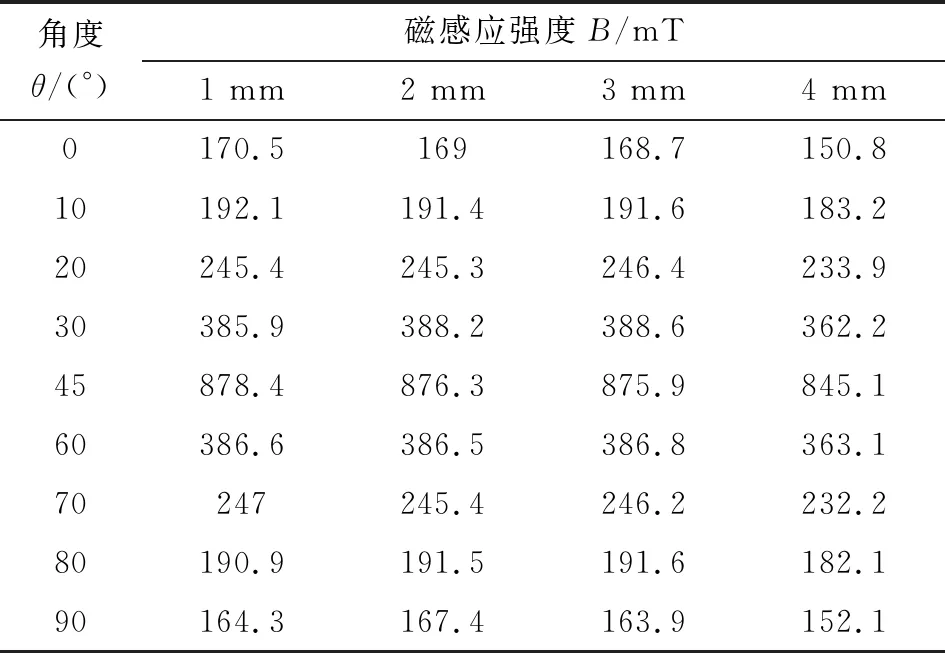

(5)网格划分。文中采用手动自设定网格划分法,选取不同的最大单元格长度,分别是1、2、3、4 mm对其进行无关性验证,从而选择合适的最大单元格长度求解运算。在进行后处理时,画出半径为30 mm、圆心角为90°的圆弧,对路径磁感应强度的计算结果如表1所示。可知,当最大单元格长度小于等于3 mm时,磁感应强度能够保持稳定。

表1 网格无关性验证

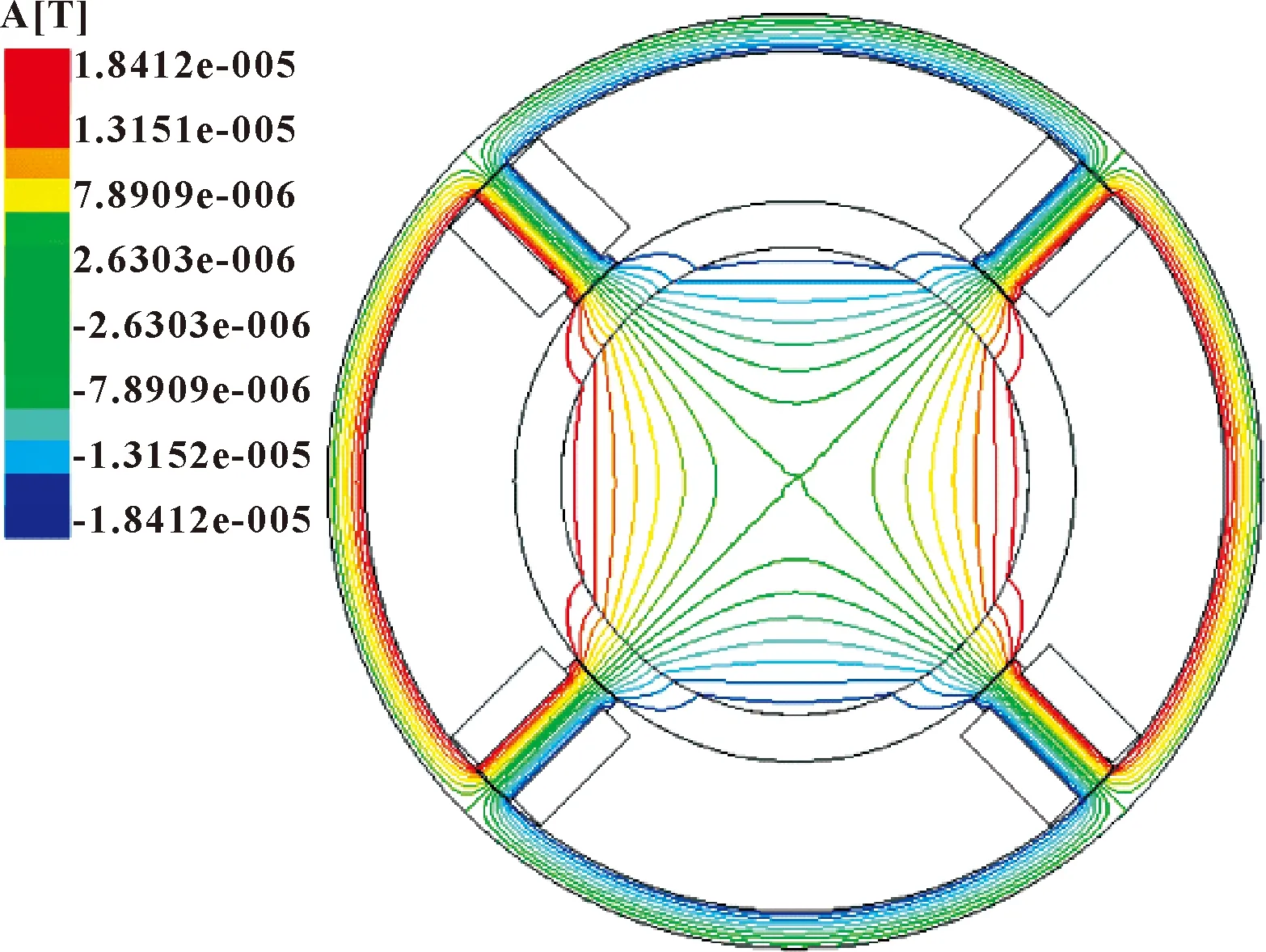

在励磁电流为2.5 A、半径间隙为20 μm的条件下仿真出的磁力线分布如图5所示。总体来说,轴承的磁力线分布按照对称分布,硅钢片约束着磁力线,进而磁力线穿过特定的轴承区域,保证了磁流变液静压轴承在该区域发生磁流变效应。

图5 磁流变液静压轴承磁力线分布

2.1.2 不同轴承材料的仿真分析

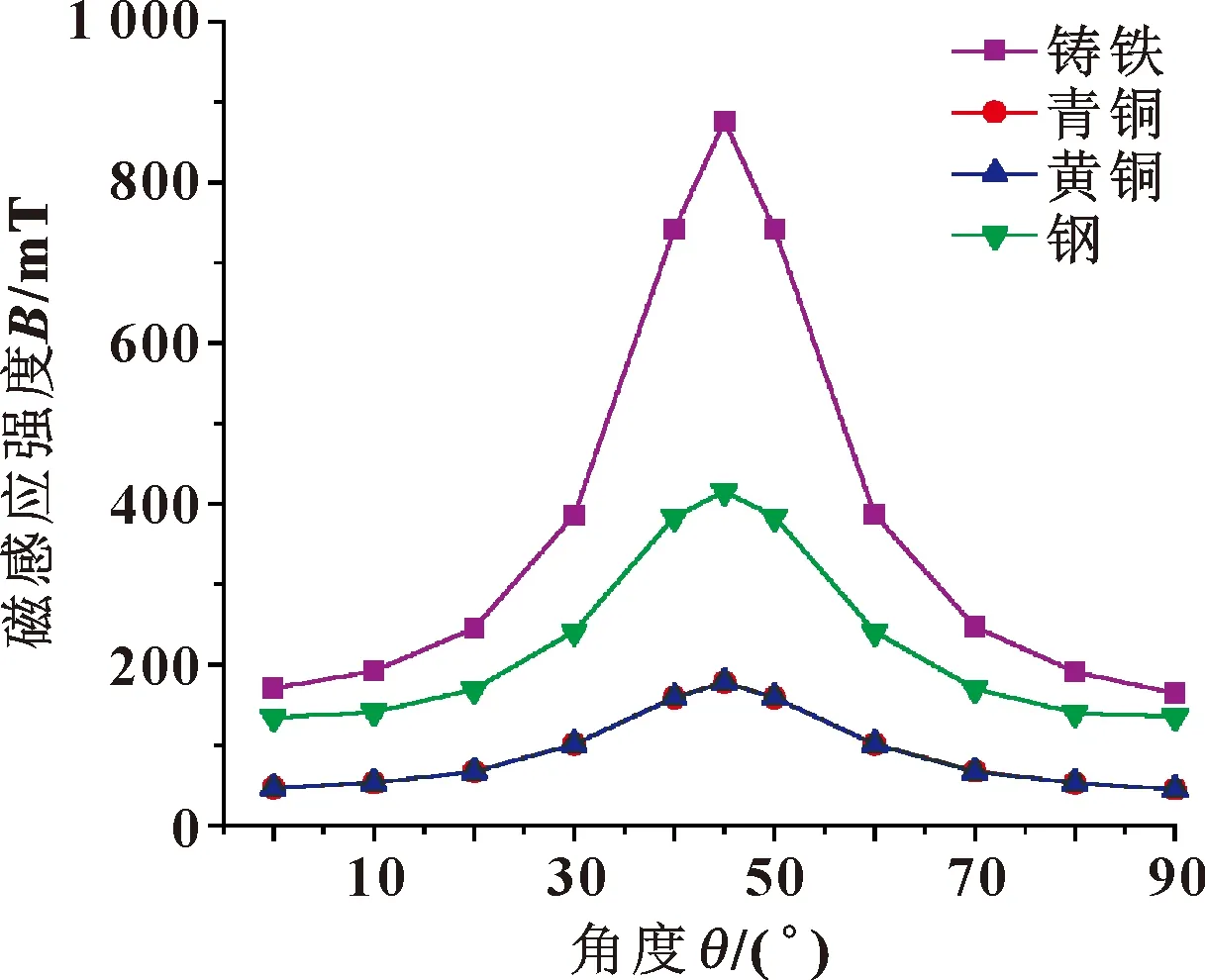

选择铸铁、青铜、黄铜、钢4种静压轴承材料,在励磁电流为2.5 A,半径间隙为20 μm的条件下进行仿真计算,得到的不同轴承材料的磁感应强度周向分布如图6所示。

图6 不同轴承材料的磁感应强度周向分布

由图6可知:几种材料中铸铁材料的磁感应强度最大,钢次之,最小的为青铜和黄铜。黄铜和青铜这2种材料在各个角度的磁场几乎相同。文中选择铸铁为轴承材料,因为该材料对磁感应强度削弱作用最小,且磁感应强度沿周向分布变化大,可以获得更佳的轴承性能。

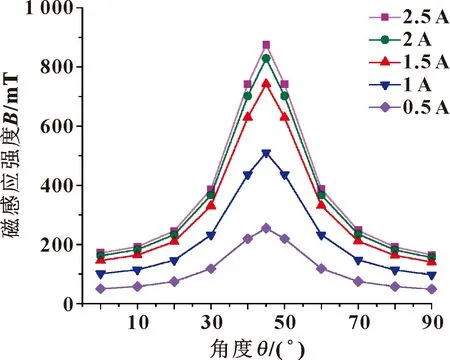

2.1.3 不同励磁电流下的仿真分析

在仿真软件中,分别改变电流载荷的输入值,得到励磁电流分别为0.5、1、1.5、2、2.5 A时,半径间隙磁感应强度沿圆周方向的分布曲线,如图7所示。根据文献[19],磁感应强度在300 mT以上,黏度才会产生很大变化,所以在施加电流时至少施加0.5 A以上,才能达到性能要求。

图7 不同励磁电流下的磁感应强度周向分布

2.2 流体仿真优化

轴承间隙是静压轴承设计中的一个十分重要的参数,它直接影响着油膜刚度和进出口流量。过大的间隙会降低轴承承载力和刚度,过小的间隙又会使油膜温升过高。从提高轴承刚度、控制流量、减小功耗来看,应尽可能设计较小的轴承间隙。但轴承间隙不能过小,它受轴承制造安装精度的限制,以及节流器流量不宜过小的限制。在一般应用型工程中,液体静压轴承间隙一般在0.015~0.030 mm之间选择[20]。

静压轴承其他参数不变,只改变半径间隙,分别对半径间隙为0.015、0.020、0.025、0.030 mm的油膜进行CFX流体分析。

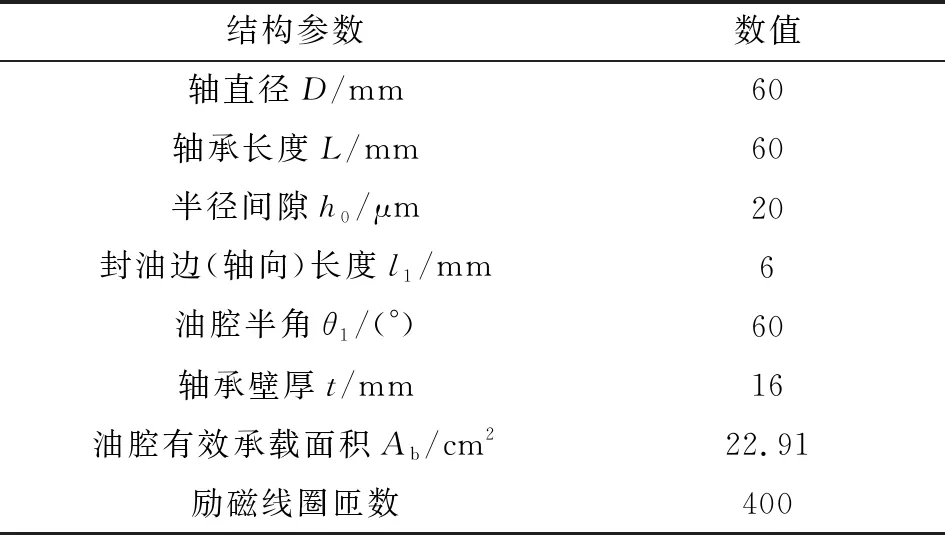

(1)模型简化:文中采用Creo建立简化的油膜模型,导入CFX中,如图8所示。

图8 静压轴承油膜模型

(2)设置边界条件:命名上入口为inlet1,设置压力为0.7 MPa;命名左右入口为inlet2,设置压力为0.5 MPa;命名下入口为inlet3,设置压力为1.5 MPa;命名油膜轴向的2个端面为outlet,设置压力为0;将与主轴接触的上内表面命名为wall1,下内表面命名为wall2,设置为无滑移(No Slip),转速为1 500 r/min。

(3)添加材料:流体设置为磁流变液,其密度为1.18 g/cm3,黏度为7 mPa·s[21]。

(4)求解控制设置:设置Advection Scheme为High Resolution,Convergence Control设置Min.Iteration为300,Max.Iteration为500,残差精确度设置为10-4,其他选项均保持默认的设置。

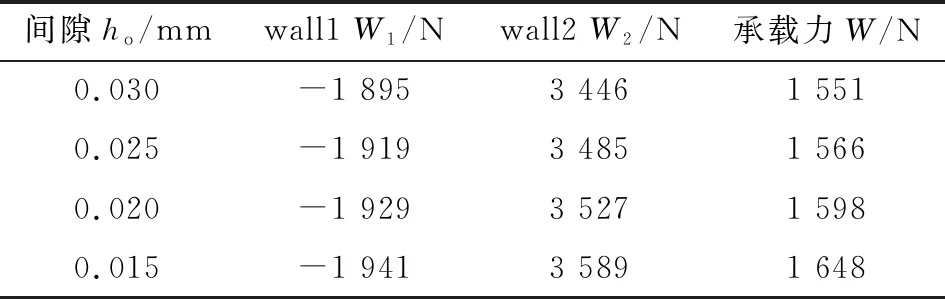

利用CFD-Post后处理模块提取油膜压力数据,利用Function功能中的压力(Pressure)面积积分Area Int计算壁面wall1和wall2的数值,两者之差即为承载力,如表2所示。

由表2可知:随着间隙的增大,承载力也增大。由于磁流变液中含有磁性颗粒,其平均直径为5~8 μm[22],过小的间隙会增加零件表面的摩擦力,进而会增大功耗。在保证承载力尽可能大的情况下,文中选择半径间隙为0.02 mm。

表2 不同间隙下油膜承载力

文中所设计的磁流变液静压轴承主要结构参数如表3所示。

表3 磁流变液静压轴承主要结构参数

3 流固耦合仿真分析

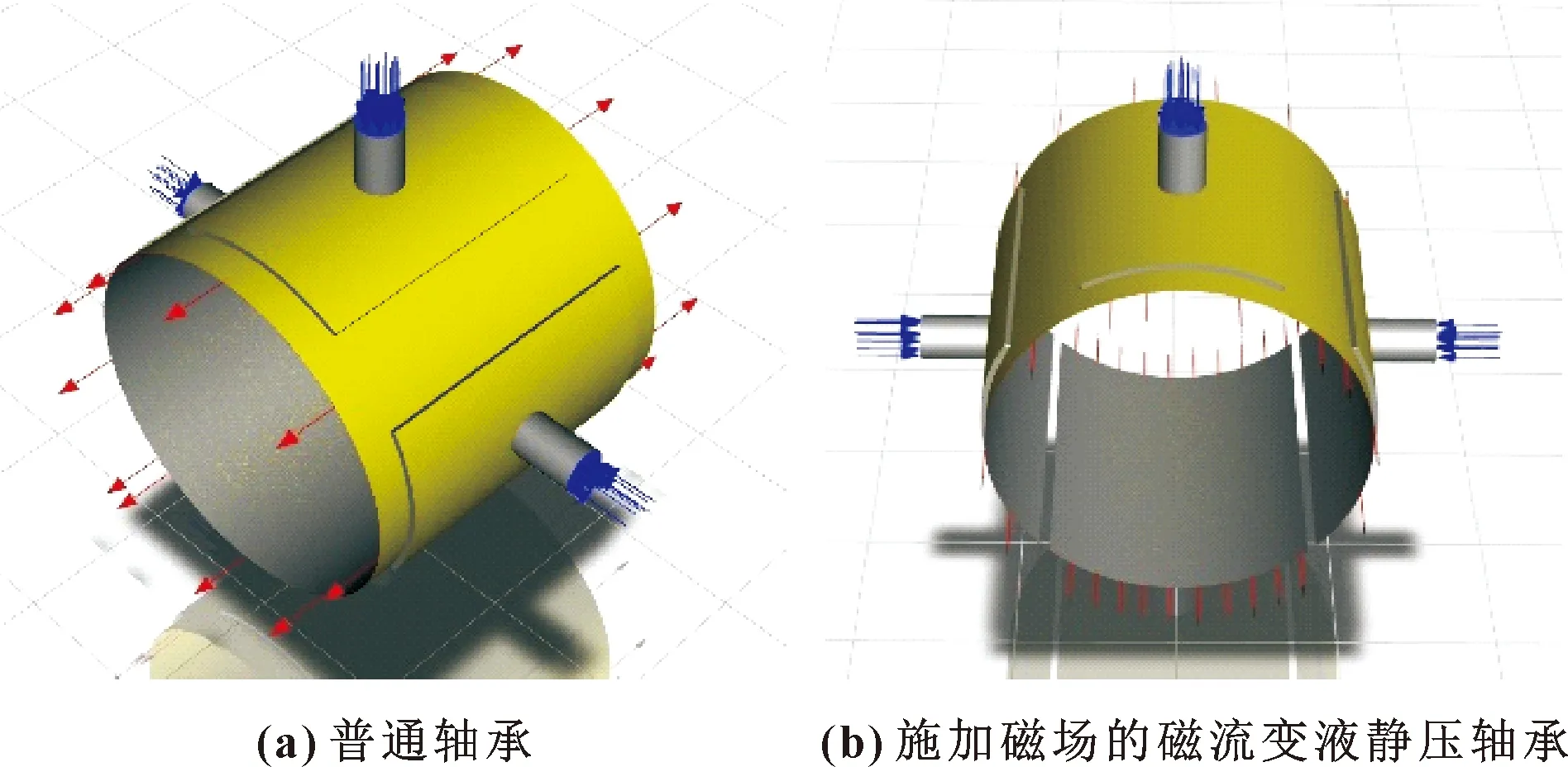

为了验证磁流变液静压轴承比普通静压轴承的承载能力更强、回转精度更高,借助ANSYS有限元仿真软件,使用其中Fluent和Transient Structural这2个模块做耦合仿真分析。

图9 普通轴承和施加磁场的磁流变液静压轴承油膜模型

(2)边界条件:在Fluent中设置油膜边界条件,流固耦合面wall1和wall2,分别与轴的上下面耦合,转速6 000 r/min,无滑移旋转。inlet1压力为0.5 MPa;inlet2压力为0.2 MPa;inlet3压力为1.5 MPa;outlet出口压力为0。在Transient Structural中设置轴的边界条件,转速6 000 r/min,施加3 000 N竖直向下的力,轴的两端固定,添加2个耦合面。

(3)添加材料:设置普通轴承添加普通主轴润滑油,其密度为0.96 g/cm3,黏度为1.8 mPa·s;磁流变液,其密度为1.18 g/cm3,黏度为7 mPa·s。轴的材料是结构钢。

(4)瞬态耦合求解:在System Coupling中设置步长0.01 s,总时间1 s。

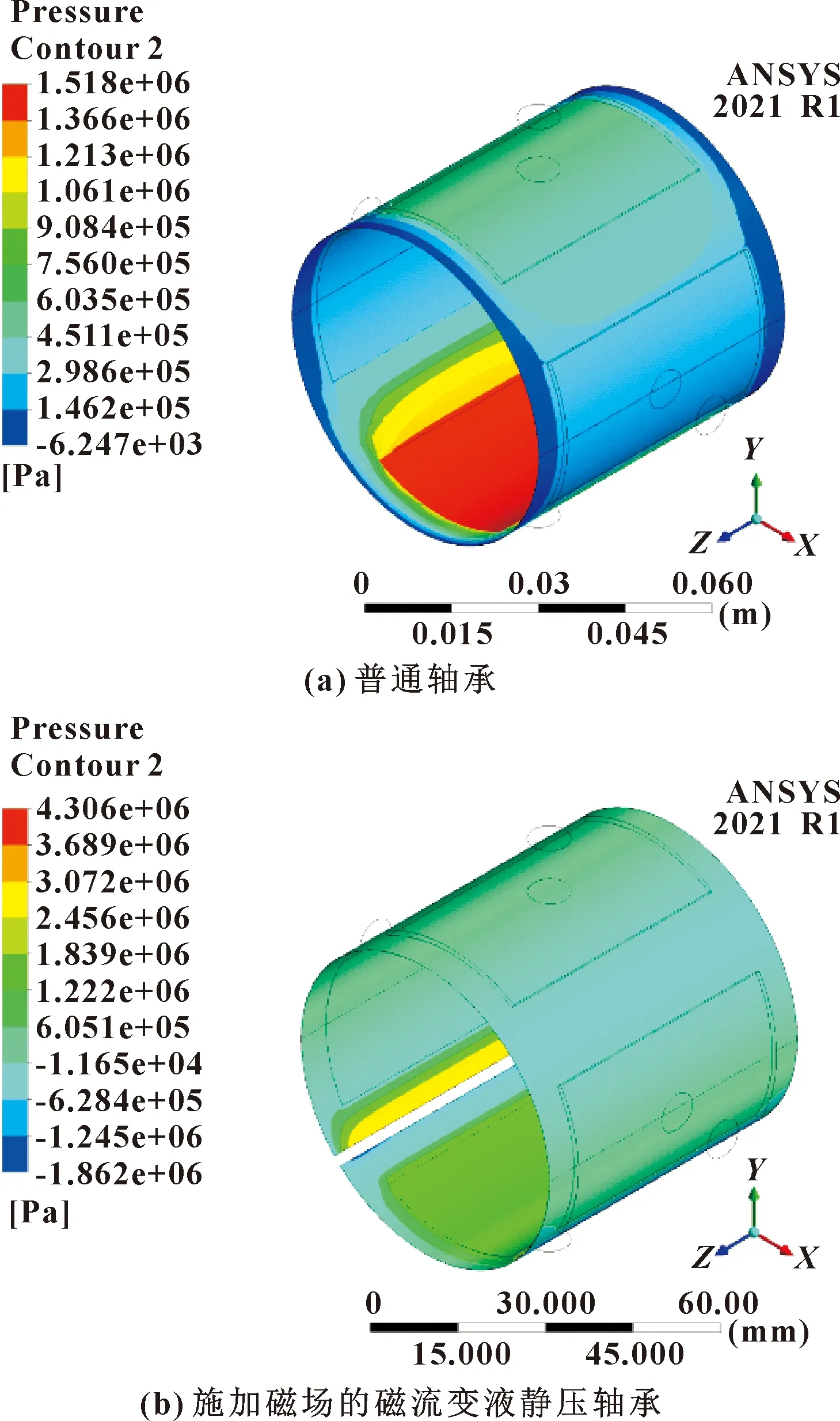

(5)后处理分析:在Fluent中求解出耦合面的压力云图,如图10所示。

图10 普通轴承和施加磁场的磁流变液静压轴承油膜耦合面压力分布云图

通过CFD-Post后处理模块提取油膜压力数据,经过函数AreaInt积分得到wall1和wall2耦合面的压力,如表4所示。可知,在相同的边界条件下,磁流变液静压轴承的承载力比普通静压轴承大237 N,增大了11.6%。

表4 两轴承承载力对比

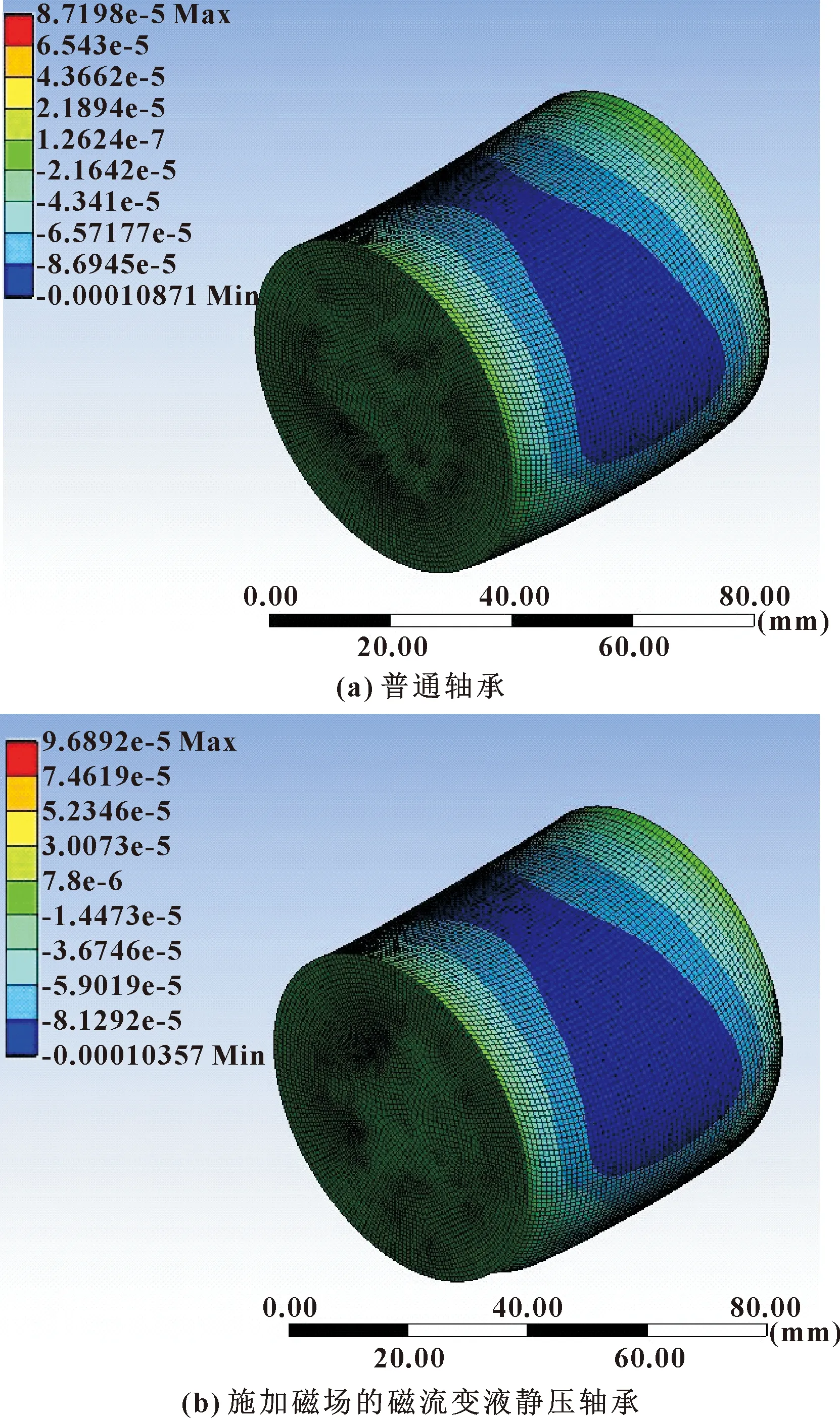

在Transient Structural中求解轴的Directional Deformation(YAxis),如图11所示。普通静压轴承Y方向的平均值是-1.61×10-5mm;而施加磁场后的磁流变液静压Y方向平均值是-1.33×10-5mm,表明磁流变液静压轴承在磁场的作用下回转精度提高了17.4%。

图11 普通轴承和施加磁场的磁流变液静压轴承的位移分布

4 结论

针对传统静压轴承可控性能的局限性,以磁流变液作为智能材料,设计了磁流变液径向静压轴承。通过电磁场有限元仿真,对轴承的结构、材料进行优化设计。选择磁感应强度最大的铸铁作为轴承材料,以适应更大的负载变化;选择20 μm作为半径间隙,以增大承载能力。通过流固耦合仿真,验证了磁流变液静压轴承在磁场的作用下,可以提高其承载能力和回转精度。