汽车零部件热处理感应淬火工艺质量管控研究

2022-11-03张军

张 军

(万向钱潮股份公司,浙江杭州 311215)

热处理感应淬火工艺在汽车零部件生产中广泛使用,但是由于其工艺参数的复杂性和过程控制的不确定性,可能存在不满足要求的情况,影响汽车行车安全。为此,应使用必要的质量管控手段,针对潜在的失效原因进行特殊的过程控制,确保制造过程受控。

1 汽车零部件感应淬火工艺失效模式与案例

1.1 感应淬火失效模式与潜在原因

(1)淬硬层超上差,容易出现脆性断裂。淬硬层超上差的可能原因有:①原材料淬透性不符合要求;②预先热处理的组织、晶粒度不符合要求;③感应器与工件间隙偏小;④加热时间过长;⑤电压偏高;⑥淬火液浓度低。

(2)淬硬层超下差,导致强度下降,使用寿命下降。淬硬层超下差的可能原因有:①原材料淬透性不符合要求;②预先热处理的组织、晶粒度不符合要求;③感应器与工件间隙偏大;④加热时间过短;⑤电压偏低;⑥导磁体破损;⑦淬火液浓度高。

(3)淬火表面硬度超上差,容易出现脆性断裂。硬度超上差的可能原因有:①原材料化学成分不符合要求;②淬火温度高;③淬火液浓度低;④回火温度低;⑤回火时间短;⑥回火不均匀。

(4)淬火表面硬度超下差,导致强度下降,使用寿命下降。硬度超下差的可能原因有:①原材料化学成分不符合要求;②淬火液流量偏小;③喷水管、喷水器堵塞;④淬火液浓度高;⑤加热时间过短;⑥导磁体破损;⑦回火温度高;⑧回火时间长。

(5)淬硬层形状不符合要求,导致强度下降,产生使用寿命下降和异常断裂等问题。淬形不符的可能原因有:①感应器形状与工件形状不匹配;②加热时间不合理;③屏蔽环位置不合理;④淬火液流量偏小;⑤喷水管、喷水器堵塞;⑥导磁体破损;⑦电压变化太大;⑧设备报警异常停机。

(6)淬火裂纹,导致产品在使用过程中发生早期断裂。产生淬火裂纹的可能原因有:①淬火温度过高,导致组织粗大;②感应器停留时间过长;③淬硬层深度过深;④淬火液温度偏低导致冷却速度过大;⑤感应器设计不合理。

(7)淬火变形量、跳动超差,影响后续装配和使用。可能原因有:①原材料淬透性不符合要求;②感应器形状与工件形状不匹配;③加热时间过长;④淬火液浓度不符;⑤冷却水喷淋流量偏小;⑥定位工装精度超差。

1.2 感应淬火失效案例

1.2.1 淬硬层形状不符合要求

1.2.1.1 问题描述

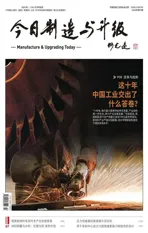

车辆在60km/h左右行驶过程中车身抖动,故障件样品拆解后,经金相分析,发现工件表面早期凹陷,把故障件纵向金相切片,磨损工件表面的淬形呈波浪状,且在后半部分出现断层现象,如图1所示。由此判定工件表面有效淬火形状达不到要求,导致零件早期磨损失效。

图1 故障件金相切片

1.2.1.2 原因分析

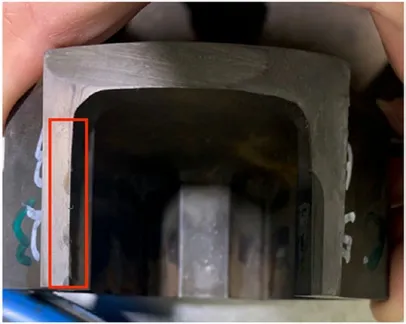

根本原因为TPM维护流于形式,淬火液清洁度管理失效,淬火液水槽和输送管道缺少清理维护,存在管路和喷水器孔部分堵塞,如图2所示;淬火过程中冷却不良,导致淬火形状出现断层。金相检验方法错误,只检测了横切位置,没有对纵切位置进行检测,导致不能发现淬火形状不合格问题。

图2 喷水器孔部分堵塞

1.2.2 淬火表面硬度超下差

1.2.2.1 问题描述

车辆行驶到50~80km/h时出现左右窜动,故障件样品拆解后,发现工件表面存在异常磨损,经金相分析,工件表面硬度明显偏低,造成工件表面早期磨损产生凹陷,如图3所示,引起行驶抖动不良。

图3 工件表面异常磨损凹陷

1.2.2.2 原因分析

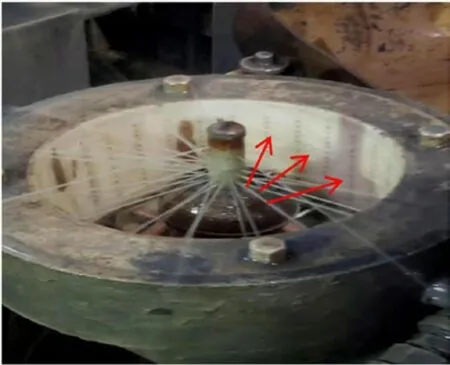

根本原因为淬火感应器的管理失效,感应器的导磁体严重破损,造成表面加热温度不足,如图4所示,导致表面淬火硬度不良。金相检验失效的原因是没有按照金相检验规范要求对首末件样品采用硬度法进行检测,仅对试样进行酸洗外观检测,并且人员技能不足,导致不能及时发现问题。

图4 破损的导磁体

1.2.3 淬火裂纹

1.2.3.1 问题描述

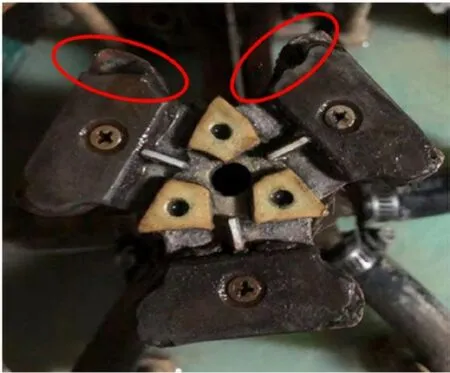

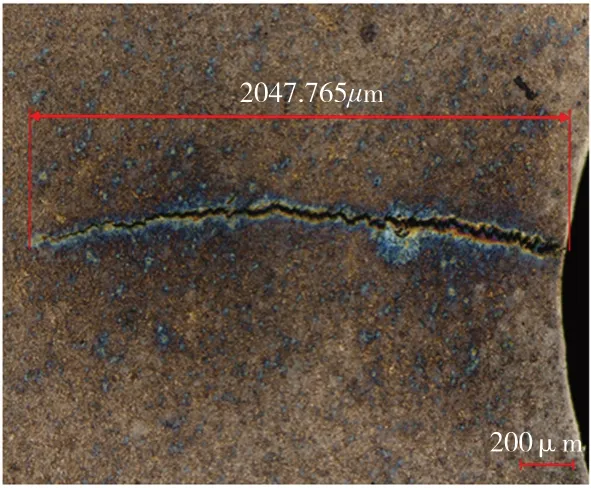

在零件探伤过程中发现连接轴的R角位置存在裂纹现象,如图5所示。故障件经过金相分析,发现为感应淬火过程中产生的原始裂纹,如图6所示。如果产品流通到市场上,裂纹位置在使用过程中会延伸扩展,最终产品产生断裂,导致严重的车辆质量安全事故。

图6 淬火原始裂纹

1.2.3.2 原因分析

根本原因为淬火加热过程的调试程序不合理,感应器在连接轴的R角位置停留时间过长,导致组织粗大,并且淬硬层深度过深,导致应力集中,产生开裂现象。

2 汽车零部件感应淬火工艺管控方法

2.1 人员管理

2.1.1 人员技能

调试员、金相检验员、热处理工程师、操作员的资质和技能进行确认,人员技能和意识态度符合热处理特殊工艺的管控要求。

2.1.2 人员配置

人员配置中尤其金相检验人员需要充足,按规定的频次、数量有效实施首、末件检验和过程检验,如因人员缺少导致不能有效实施首、末件检测,会存在批量流出风险。

热处理产线应设立一名专职热处理过程质量工程师,专职对热处理产线进行日常监督管控。

2.2 设备管理

2.2.1 防错管理

感应淬火过程参数根据工艺文件的要求正确设置,温度监控、能量监控、流量监控和涡流检测等防错装置必须保证正常开启并在每班班前进行有效验证。回火的温度监控、时间监控以及回火物料的进炉摆放进行防错管理。

2.2.2 工装管理

正确理解感应器的原理和要求,建立感应器设计、采购、验收、维护和调试检查等环节的要求;感应器具备标准化设计制作能力,在考虑成本的同时,选择能力适当的感应器供方;感应器使用前后应进行维护和检查;对感应器实施寿命管理;感应器使用前对喷水孔进行检查和疏通,防止使用过程中发生堵塞;定位工装的同轴度、跳动精度受控。

2.2.3 淬火液管理

对淬火液定期进行更换、添加,浓度应符合工艺要求;选择正确的淬火液牌号,冷却性能检测符合要求;对淬火液管路和水槽的杂质、污泥进行清理,配置淬火液过滤系统。

2.2.4 感应淬火设备

感应淬火设备必须具备作业条件,杜绝带病作业现象,过滤系统、监控系统等需能正常工作,不能存在设备以及相关装置故障现象;设备TPM维护按规范开展,消除形式主义,尤其淬火液管路、水箱,做到按频次清理。

2.3 调试管理

2.3.1 调试件

调试件做好标识、定置并报废处理;调试不合格的二次调试件应经过再次检验确认;过程有调整时应对调整后的首件重新进行金相检验。

2.3.2 调试流程

每次调试时,最好只改动一个参数,根据这一个变动量来观察工件的淬火变化情况,这是比较科学的调试方法。如果每次调试时改动好几个参数,会出现不清楚是具体哪个参数影响工件淬形层的问题。调试的过程中,调试员要做好记录。例如,第一次调试不成功,记录所有的参数(包括电流、电压、淬火液流量、扫描速度、喷液位置等),并附上金相检测结果。第二次调试不成功,同样记录所有的参数。首件调试合格后,记录所有的过程参数,来衡量调试的最佳方法。

调试员负责具体调试过程的实施及金相首件检验,调试报告必须金相检验员核检并签字确认后,方可实施批量生产。

2.4 过程管理

2.4.1 工艺执行

工艺纪律要求不能形同虚设,制造过程容易存在不做少做,弄虚作假、虚填记录等现象,必须建立热处理质量风险监督管理机制,实施质量风险网格化管理,管理层、主管层、班组层人员每天每周实施分层级的现场审核检查,很多问题都能够及时发现并解决。

2.4.2 现场监督

热处理过程质量工程师每天对现场的每班首件金相检测报告进行复核,根据工艺文件对设备的过程参数符合性进行核查,对监控系统、防错装置有效性情况进行验证,巡查制造现场的不合规现象,及时制止、分析、处理、报告。

2.5 异常管理

建立设备异常报警处理流程;建立热处理不合格品处理流程;建立异常批次的管控制度;热处理异常授权专人确认、处理。感应淬火工序发现的任何不合格品,禁止返工返修,直接报废处理,做好标识、隔离、记录,放入红料箱。

2.6 检验管理

2.6.1 金相检验

金相检验规范应对职责分工、频次、检验方法、检测位置进行清楚规定;金相检验室应承担对生产监管的职责,对检验发现的不合格及时通报和推动生产改进;金相检验室做好样品的检测记录和保管。

2.6.2 无损检验

应考虑增加涡流检测设备,以便快速、足够频次地实施产品的硬度、淬硬层无损检测,从出现过的问题经验教训来分析,硬度偏低导致的问题较多,而硬度偏低可以通过涡流检测有效识别。

2.7 来料管理

来料产品的清洁度(油污、铁屑、生锈)、预热处理质量受控,对预热处理、清洁度等方面要求进行清楚规定;必要时淬火前实施清洗烘干。

2.8 变化点管理

指定专人每天对生产过程的4M(人、机、料、法)变化点进行检查和管控,识别当班发生的4M变更内容,标识变化点工位,制订加严控制方法,落实各类变化点的控制手段和执行人,设定变化点退出条件,收集变化点控制记录。

3 结束语

热处理感应淬火是一种特殊的制造工艺过程,在汽车零部件企业广泛应用,制造企业应该关注感应淬火过程中的潜在质量风险,系统识别风险点并进行特殊管控,满足产品的质量要求,保证安全性和可靠性。