用于车削中心动力刀座快捷更换刀柄组件的设计

2022-11-03黄晓呈

黄晓呈,张 振

(广东机械技师学院,广东广州 510450)

1 加工对象分析

传动轴零件如图1所示,加工内容包含车削、铣削和钻削,车削加工工序有外圆粗加工、外圆精加工、切槽粗加工以及切槽精加工,用到的车刀有90°外圆刀和3mm外槽刀。一般车削中心机床的刀塔有8个刀位或12个刀位,因此在进行图1所示传动轴零件车削加工工序时,所需的车刀可以一次性安装在机床的刀塔上,无需中途拆装刀具,只需要确定好刀具在机床坐标系中的位置,接下来调用读取对应的加工程序,转动到相应的刀位号即可进行该零件的加工。

图1 传动轴零件

该零件铣削加工工序有4种,分别是铣削粗加工、铣削精加工、动力刀座钻孔和铣削倒角,用到的铣刀有Φ6立铣刀(粗加工用)、Φ10立铣刀(精加工用)、Φ6倒角刀和Φ5钻头。进行铣削加工工序时,传统的动力刀座在加工工艺较多需要更换刀具时,需要通过两把手动扳手配合完成装卸,且需要重新确定刀具偏置才能进行下一工序的加工。

2 动力刀座快捷更换刀柄组件设计方案

为了解决在车削中心上加工复合工序轴类零件存在加工效率低下等方面的问题,设计了动力刀座快捷更换刀柄组件,解决加工中的难点,减少了工序之间的调整时间,提高了重复定位精度。

2.1 设计动力刀座快捷更换刀柄组件的技术背景

传统动力刀座重复定位精度低,更换刀具后,需要重新确定刀具偏置,严重影响加工精度及加工效率。ER螺母和ER弹簧夹头均为消耗品,频繁地更换刀具,会对夹持精度带来很大的影响,降低ER螺母和ER弹簧夹头的使用寿命。为此,设计出动力刀座快捷更换刀柄组件,目的是增加夹持稳定性,减少更换刀具的辅助时间,提高加工精度与加工效率,实现“一座多用”,大大降低昂贵的动力刀座的固定投资。

2.2 设计方案

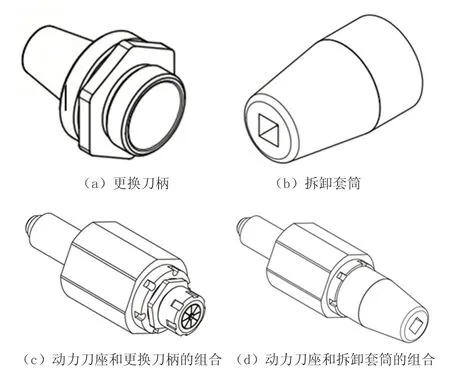

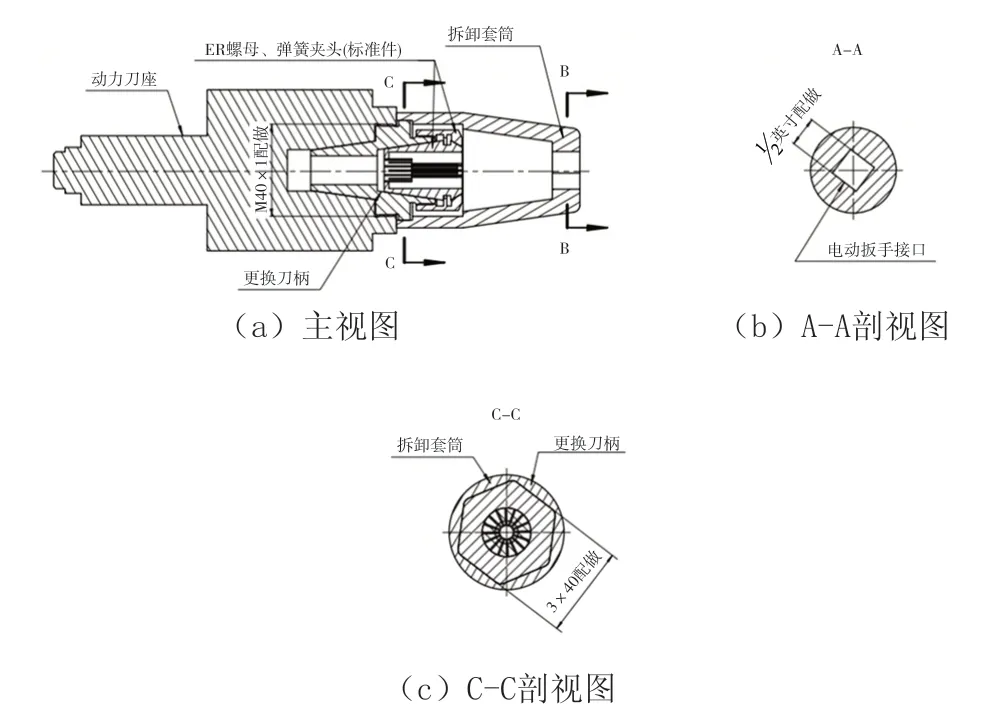

动力刀座快捷更换刀柄组件结构设计需解决的工艺难点包括:①更换刀柄的制作精度;②动力刀座与更换刀柄的连接与定位精度;③调整更换刀柄的便利性和快捷性;④动力刀座与更换刀柄配合的合理性,保证加工过程的可靠性和稳定性。

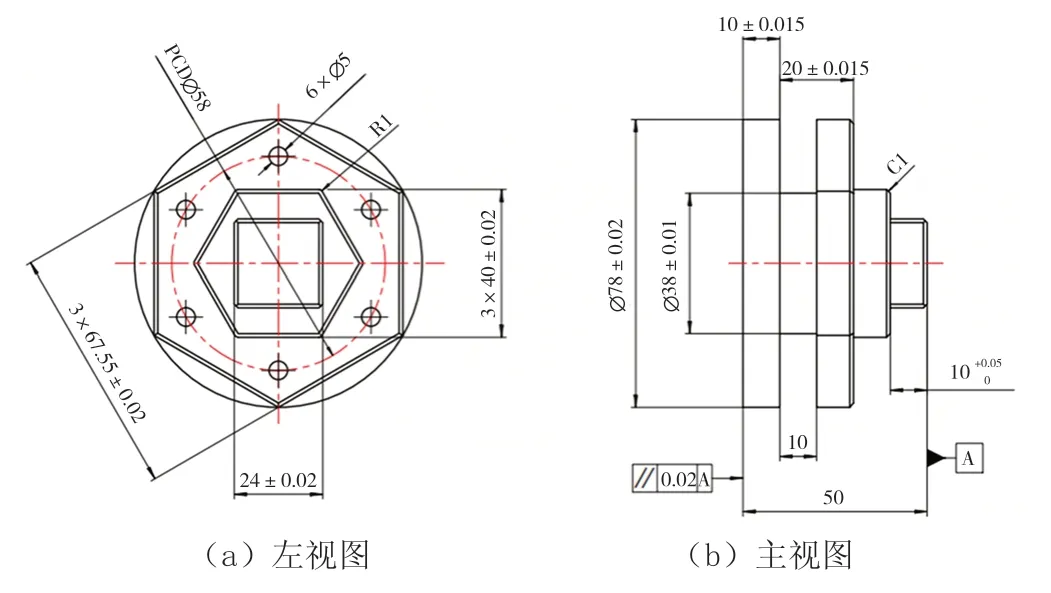

本动力刀座快捷更换刀柄组件由更换刀柄[图2(a)]和拆卸刀柄套筒[图2(b)]两部分组成。动力刀座、ER螺母和ER弹簧夹头均为标准件,与动力刀座快捷更换刀柄组件配合使用。

动力刀座快捷更换刀柄组件如图2所示。

图2 动力刀座快捷更换刀柄组件

3 动力刀座快捷更换刀柄组件的工作原理

动力刀座快捷更换刀柄组件在动力刀座的基础上和更换刀柄配合使用。更换刀柄通过ER弹簧夹头和ER螺母配合使用,可装成铣刀、倒角刀、钻头、丝锥、螺纹铣刀、铰刀等刀具,避免了经常拆卸ER螺母和ER弹簧夹头,提高了ER弹簧夹头和ER螺母的使用寿命。不同工序需要更换刀柄时,只需通过拆卸套筒连接更换刀柄,将更换刀柄的螺纹部分与动力刀座主体分离。

同时,这种更换刀柄可实现线下对刀,无需占用机床,可以预先测量记录所有刀具的长度。接下来在车削中心刀补页面创建多个刀沿,进行刀具刀沿数值偏置,在更换下一个工序时,只需将更换刀柄装载在对应刀位的动力刀座上,即可进行下一个工序的加工。

更换刀柄采用20CrMnTi渗碳钢材料,加工后进行热处理,具有综合的力学性能,防止在反复使用过程中磨损,从而影响定位精度。拆卸刀柄套筒对力学性能要求不高,为了降低制作成本,用40Cr材料制作即可。

动力刀座快捷更换刀柄组件装配图纸如图3所示。

图3 动力刀座的快捷更换刀柄组件装配图

4 使用效果

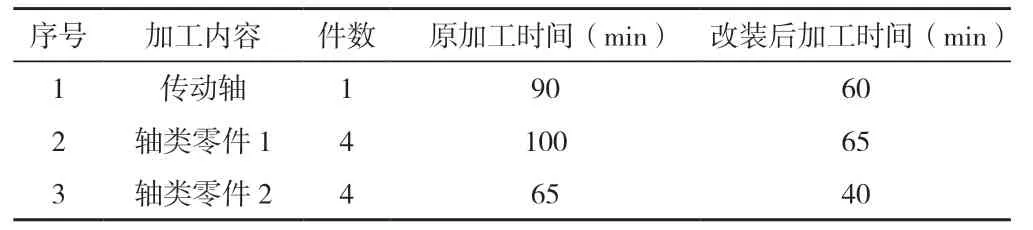

利用动力刀座快捷更换刀柄组件在车削中心上加工传动轴,不同铣削工序中间能够快速调整,避免了长时间停机调整动力刀座,机床利用率较高。可根据工序需要更换不同的刀具,无需重新确定刀具偏置,大大提高了加工精度和加工效率。使用该组件后只需单个动力刀座即可完成传动轴的加工,动力刀座投资小,且无需占用动力刀塔的多个刀位,减少了刀具与零件、刀具与刀具的干涉。使用动力刀座快捷更换刀柄组件完成传动轴加工,加工效率对比见表1。

表1 零件加工效率对比

5 结束语

车削中心是一种应用广泛的复合加工,目前,数控车床的多轴化、复合化已成为国内外机床发展的必然趋势,它能够扩大机床的使用范围,提高机床的使用效率。使用动力刀座快捷更换刀柄组件,可提高加工效率和加工精度。